角接触轴连轴承组件台阶轴的磨加工工艺

2023-09-15李兵建张旭崔静伟魏秀军刘燕娜

李兵建,张旭,崔静伟,魏秀军,刘燕娜

(1.洛阳轴承研究所有限公司,河南 洛阳 471039; 2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

1 角接触轴连轴承组件结构及台阶轴的加工难点

目前,国外已广泛采用轴连轴承技术以进一步提高陀螺电动机的精度和寿命。采用轴连轴承组件可减少零件,使轴承内圈与驱动轴成为一体,显著提高轴承刚度和承载能力,减少轴承对振动及冲击的敏感性;同时内圈沟道集成在驱动轴上,减少了轴承组件中内圈的数量, 提高了轴承组配精度,减少了内圈装于轴上所产生的不同心度。

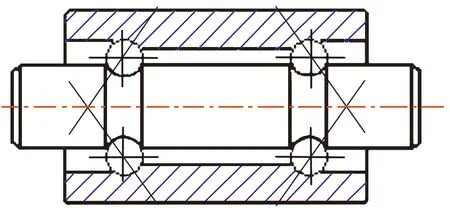

O型直通轴角接触轴连轴承结构如图1所示,其驱动轴为直轴。而陀螺电动机中的轴连轴承多采用定压预紧的方式进行加载,要求加压元件的刚度远低于轴承中球与沟道的接触刚度。因此,常用弹簧对轴连轴承进行加载,这就要求有一套轴承可进行轴向移动,结构如图2所示。该结构要求驱动轴必须采用台阶结构,台阶轴三处外径尺寸不同,应选取和加工出最佳的定位基准,才能保证台阶轴上沟道的磨削精度。此外,该台阶轴无法用滚棒式超精机进行沟道的超精加工,其沟道磨削及超精加工具有一定的难度。

图1 O型直通轴角接触轴连轴承结构示意图

图2 含台阶轴的角接触轴连轴承结构示意图

2 陀螺电动机用角接触轴连轴承组件中台阶轴的加工工艺

2.1 角接触轴连轴承组件中直通轴的加工工艺

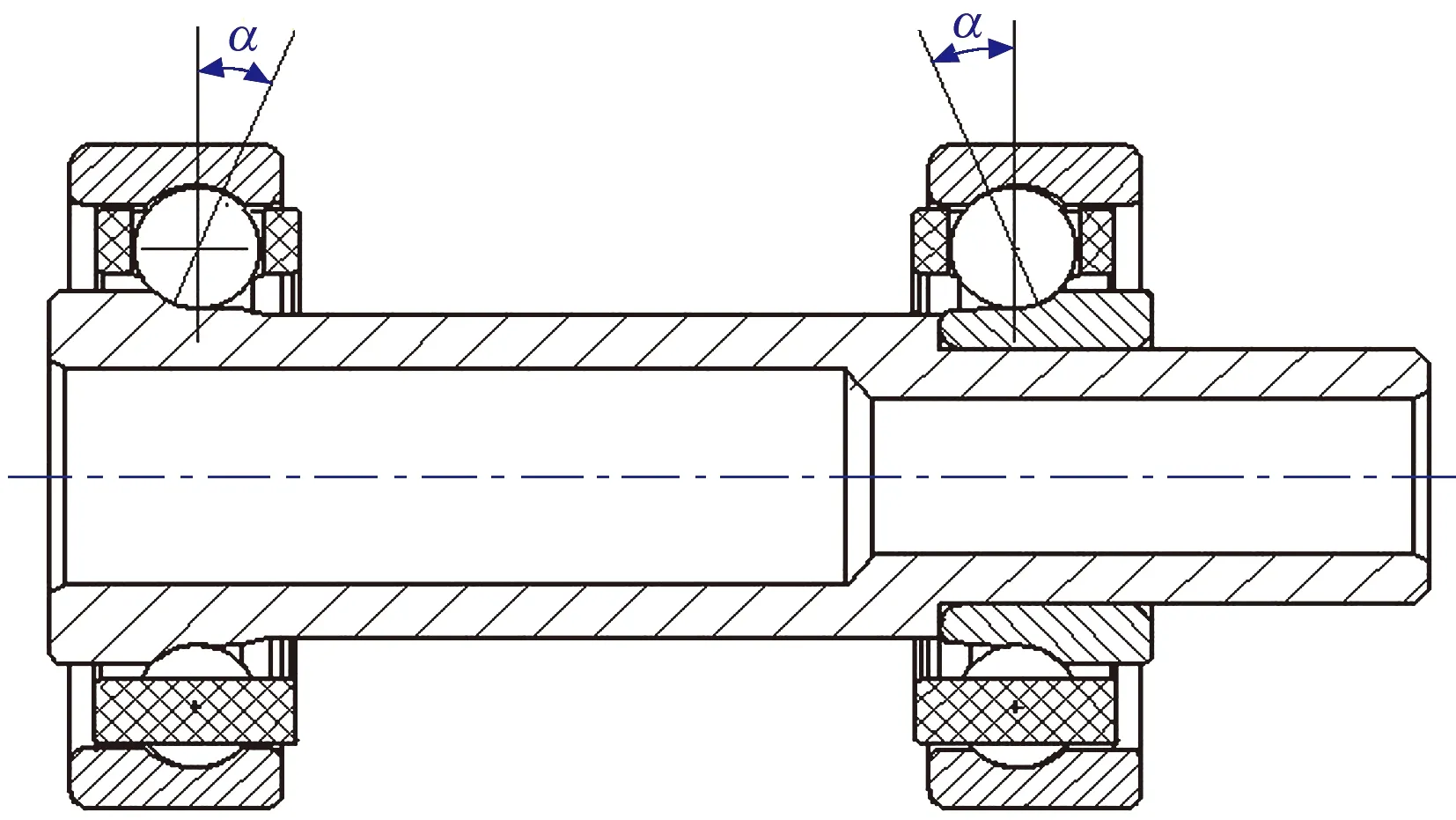

角接触轴连轴承组件中直通轴的磨超加工工艺路线为:靠磨两端面→精磨外径面→精研外径面→精磨内径面→修研外径面→精磨双沟道→超精双沟道。多采用辅助定位块在普通的单沟道磨床上对驱动轴上的沟道进行磨削加工,加工原理如图3所示。

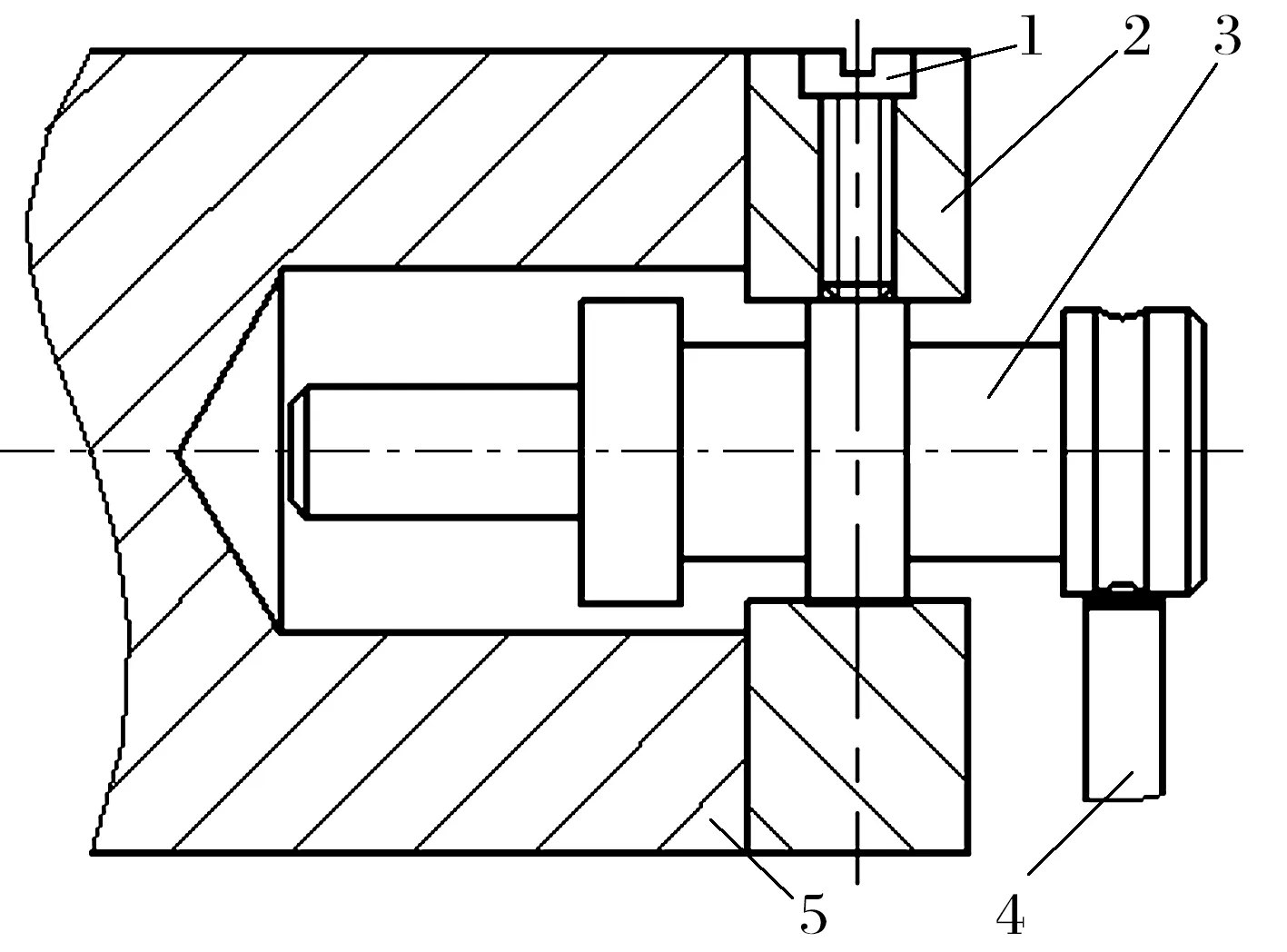

1—磁极;2—紧固螺钉;3—辅助定位块;4—轴;5—支承。

定位块在轴上的固定位置有严格要求,以保证磨削沟道时的位置。经靠磨后,轴两端面高度的尺寸一致性不大于0.01 mm。再借助高度标准定位环保证加工不同台阶轴时定位块固定在台阶轴上的相同位置,进而保证沟道加工的位置要求。

制作的高精度辅助定位块用螺钉紧固在轴的两沟道中间,并以定位块的端面为基准,吸附在电磁无心夹具的磁极上,磨床的上、下支点以驱动轴一端的外径面为基准进行支承。该驱动轴的外径面经过精磨及精研工序加工,整体外径尺寸一致性不大于0.005 mm,外径面圆度不大于0.000 6 mm,可作为加工基准及测量基准进行驱动轴上的沟道磨削加工。

通过定位块可增大定位基准面的面积,并减少轴所需要支承的长度,保证定位可靠,提高沟道磨削加工工艺的稳定性。

2.2 角接触轴连轴承组件中台阶轴的加工工艺

根据角接触轴连轴承组件中直通轴的加工工艺,拟定角接触轴连轴承组件中台阶轴的磨超加工工艺为:靠磨两端面→精磨大外径面、台阶外径面及小外径面→精磨内径面→精磨沟道→超精沟道→磨斜坡。该工艺将台阶轴的大外径面作为测量基准,台阶轴的中间外径面作为加工基准,无法做到测量基准与加工基准相统一。此外,台阶轴的中间外径面只能进行磨削加工,无法进行精研加工,从而造成外径面尺寸一致性及精度差,尺寸最大散差为0.02 mm,圆度值常存在大于0.000 6 mm的情况,无法作为沟道磨削的加工基准,进而影响沟道磨削的加工精度。同时,考虑台阶轴的台阶式结构,其沟道无法在滚棒式超精机上进行超精加工,在其他超精设备上进行沟道超精加工时,也因缺少专用装夹工装而具有不小的加工难度。

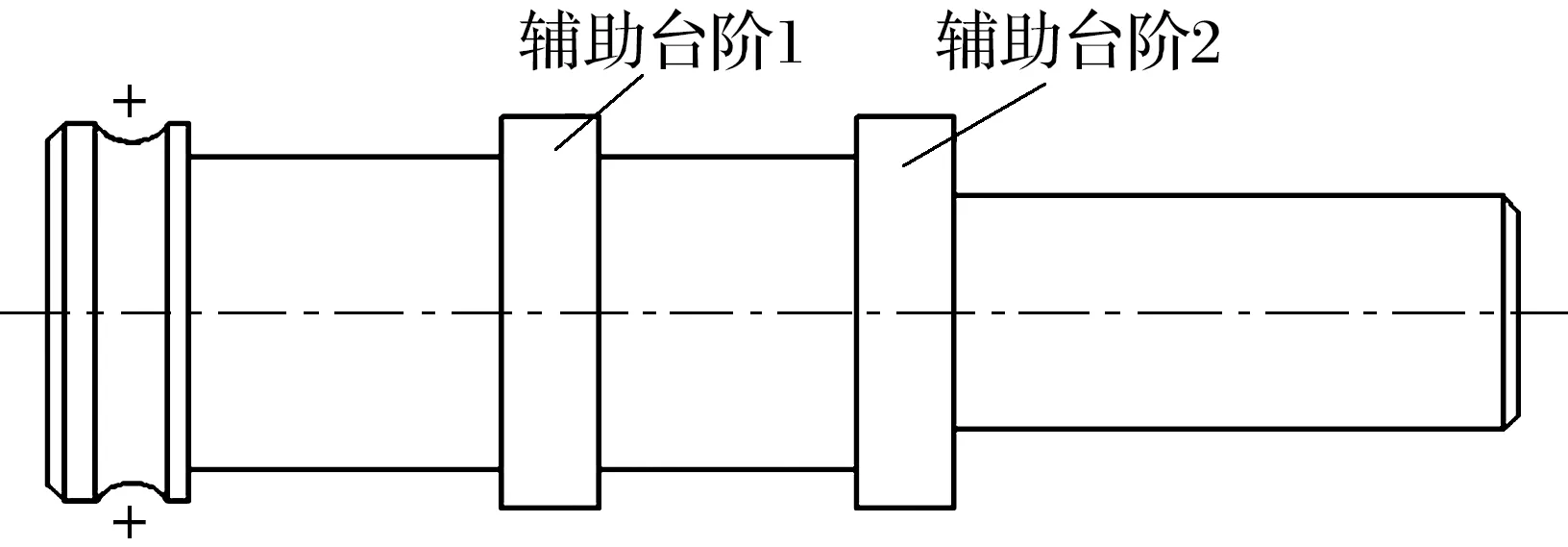

为保证角接触轴连轴承组件中台阶轴的沟道磨削加工精度,必须做到测量基准与加工基准相统一。现考虑采用两辅助台阶作为加工基准,如图4所示,通过精磨外径面及精研外径面工序加工保证两辅助台阶外径与台阶轴的大外径尺寸及精度的一致性,进而保证测量基准(台阶轴左侧外径面)与加工基准(中间辅助台阶外径面)相统一。最终确定台阶轴的加工工艺为:靠磨两端面→精磨大外径面(含辅助台阶外径面)及小外径面→精研大外径面(含辅助台阶外径面)→精磨内径面→修研外径面→精磨沟道→超精沟道→磨斜坡→磨工艺辅助台阶。

图4 含辅助台阶的台阶轴结构

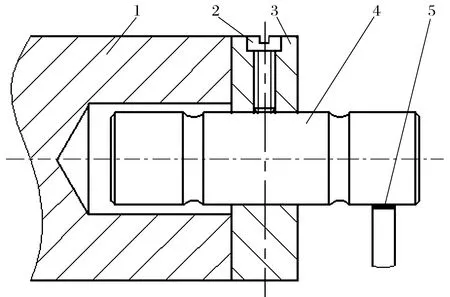

台阶轴的沟道磨削加工原理如图5所示,用紧固螺钉将高精度辅助定位块紧固在辅助台阶1的外径面上,并将定位块吸附在电磁无心夹具上,磨床上、下支点以驱动轴的外径面为基准进行支承。台阶轴上的两辅助台阶外径面经精磨及精研工序加工,整体外径尺寸一致性不大于0.005 mm,外径面圆度不大于0.000 6 mm,可作为加工基准,其原理类似于直轴上的沟道加工。定位块的轴向定位也需要借助高度标准定位环,与直通轴定位块的轴向定位方式相同。

1—紧固螺钉;2—辅助定位块;3—轴;4—支承;5—磁极。

台阶轴上设置2个辅助工艺台阶可增加轴与超精机滚棒的接触面积,使其平稳地放置在滚棒式超精机上进行沟道超精加工。

3 实际加工效果

按上述工艺,设置辅助台阶后对台阶轴进行加工,台阶轴加工前后对比如图6所示。采用B002仪器检测加工后台阶轴的大外径面、中间外径面、小外径面与沟道的同心度,采用表面形貌轮廓仪XM-2000和圆度仪检测加工后台阶轴上沟道的沟形、表面粗糙度Ra值及圆度,具体检测结果见表1,满足产品设计要求,说明本文的工艺可满足加工需求。

表1 台阶轴外径面与沟道的同心度以及沟道的沟形、表面粗糙度、圆度检测结果

图6 台阶轴加工前后的对比图