平式连接特殊螺纹油套管结构参数优化研究

2023-09-15陈晨郭晓俊孙晓飞苏敬轩庞德志肖华平

陈晨,郭晓俊,孙晓飞,苏敬轩,庞德志,肖华平

(1.中海油能源发展装备技术有限公司 加工制造分公司,天津 300452;2.中国石油大学(北京)机械与储运工程学院,北京 102249)

0 引言

我国石油开采向着大斜度井和水平井方向发展,且开发数量逐年增加。在对海洋石油的开发过程中,伴随着较大的开采难度和浅海井到深海井的升级,开采设备也面临着持续优化改进的巨大挑战[1-3]。

现有的套管接头螺纹设计主要基于套管接头螺纹所受的轴向拉伸载荷,在套管使用过程中,若接头螺纹受到较大的转矩载荷,将会引发胀扣、断裂失效、下入井底后使用寿命缩短等问题[4-5]。深海油气资源储量庞大,但开采工况严峻,对套管接头的高抗扭和高抗压性能有着极高的需求[6-8]。对于此类工况下的套管,目前仍无相应的设计理论[9-10]。套管结构设计空间狭窄,特殊螺纹套管是在不改变现有外形尺寸的前提下通过优化结构参数提高套管接头螺纹承载强度,进而提高接头螺纹的应用性能[11-12]。

本文以中海油平式连接(HST)特殊螺纹为研究对象,对其螺纹接头的基本参数和具体尺寸公差等进行三维坐标测量和优化,对螺纹接头进行三维建模。将三维建模运用到有限元仿真软件中,设置复杂的工况和严格的边界条件,对其在复杂载荷下的工作状态进行仿真,计算其应力分布情况变化,在此基础上进行优化和对比,最终求得具有更优工作能力的尺寸参数。并针对预紧力、预紧力和拉力耦合、预紧力拉力和弯矩耦合3种不同工况下的参数优化对特殊螺纹性能的影响开展了研究。

1 HST特殊螺纹有限元建模

根据特殊螺纹接头三维建模技术,建立了HST特殊螺纹接头仿真模型。螺纹接头钢级为N80-1,屈服强度为552 MPa,拉抗强度为689 MPa,弹性模量E=2.08×105MPa,泊松比μ为0.3,摩擦因数取值为0.08。为了确保计算结果的精确度,应对复杂分析中单元应力分布不均匀的情况,尽量将网格细化并且选用应力分析优秀的C3D8R 单元(八节点四面体缩减积分单元)网格类型,可以更加准确地计算网格应力。根据以上条件建立的HST螺纹接头有限元模型如图1所示。

图1 HST螺纹接头有限元模型

2 基于有限元仿真的参数优化

2.1 HST特殊螺纹主要结构参数

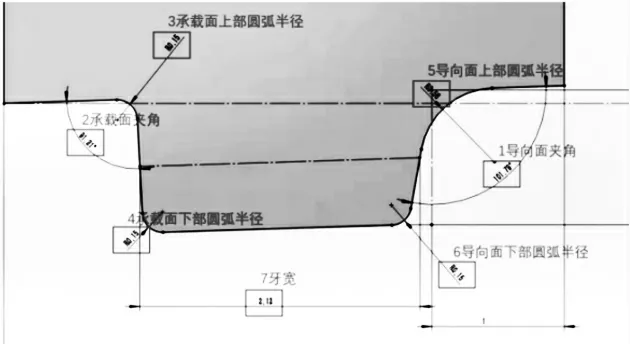

HST特殊螺纹接头的参数优化仿真实验,主要是通过对螺纹建模参数的优化分析,选定导向面夹角、承载面夹角、承载面上部圆弧半径、牙宽、导向面下部圆弧半径、承载面下部圆弧半径、导向面上部圆弧半径等7个可调整参数(如图2)为备选参数,经过对比和实践,选取其中效果较好的5个因素进行参数修改和应力仿真,每个参数中调取了5个修改后的应力仿真对比(如表1),最后用曲线汇总参数修改的应力优化结果。

表1 HST螺纹接头五参数单因素对照表

图2 HST螺纹主要结构参数

2.2 单因素参数性能优化

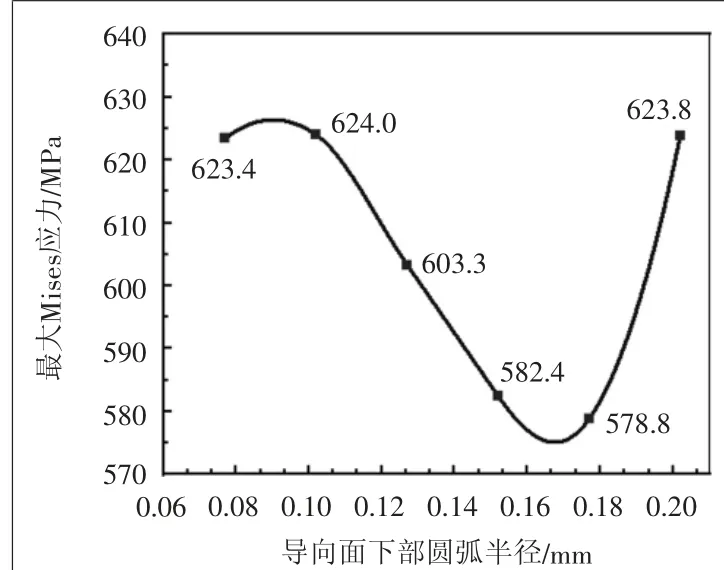

针对选取的各种结构参数,首先采用单因素调整进行优化,由于选取参数比较多,本文以导向面下部圆弧半径为例进行说明。原始结构中导向面下部圆弧半径为0.15 mm,为了探明该参数影响,分别选取了0.077、0.102、0.127、0.177、0.202 mm进行模拟计算,施加预紧力和拉力载荷,通过有限元计算得到接头应力。

根据计算结果,整个螺纹牙上最大Mises应力随导向面下部圆弧半径变化趋势如图3所示。可以看出,随着导向面下部圆弧半径增大,最大Mises应力有先减小、后增大的现象。在本文研究范围中,0.177 mm半径可以实现减小最大Mises应力的效果,从原来 的 582.4 MPa 减小到578.8 MPa,接头上最大应力值减小了0.6%。

图3 导向面下部圆弧半径对最大应力的影响

每一圈螺纹牙上最大Mises应力分布曲线图如图4所示。由图可知,螺纹上的应力分布虽然在一定范围内,但是并不均匀。经过优化后,螺纹第一圈应力分布不均情况得到改善。

图4 第一圈齿面应力对比雷达图

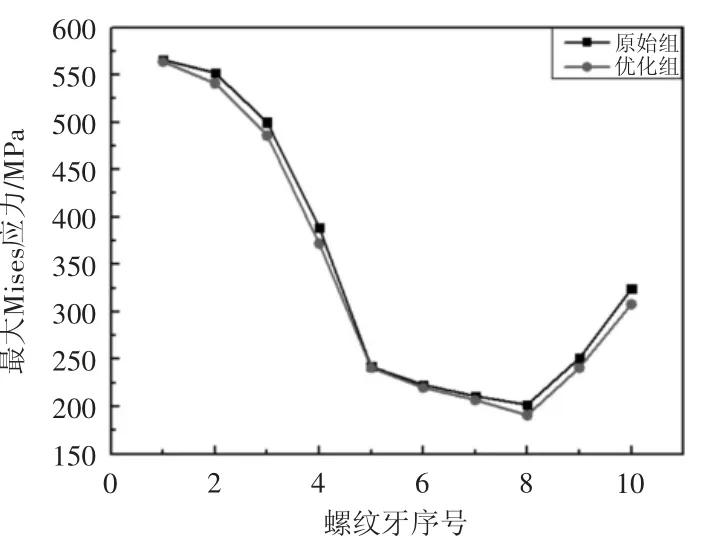

优化前后第一到第十个齿上的最大Mises应力情况如图5所示。可以看出在螺纹两端的应力比较大,中间部分应力相对要小一些,这和实际工况中观察到的两端容易粘扣的现象是匹配的。通过调整导向面下部圆弧半径,几乎所有齿上的最大应力都有降低,能从一定程度上减少粘扣的发生。

图5 优化前后螺纹前10齿面应力对比曲线

2.3 预紧力位移条件下参数优化性能

图6所示为特殊螺纹在预紧力位移为0.06 mm条件下的应力云图,图中显示应力集中位置是在螺纹齿面的第一个齿,并且承担了绝大部分的应力,应力集中的情况比较严重,前3个有效啮合螺纹牙产生了较大的Mises应力,而中间螺纹牙上面的Mises应力较小且呈现逐渐减小的趋势,承担的载荷较小,产生的应力也较小,最后几牙的应力值降低幅度低于前3牙的应力降低幅度。在转矩载荷较大的情况下,首先发生破坏的部位为螺纹的前3圈有效啮合螺纹牙,可能会发生因接触压力过大导致的粘扣失效。预紧力位移为0.06 mm条件下, 选取螺纹管道在优化列表中同时承受转矩及拉力条件下优化效果最好的模型,对该模型施加转矩及预紧位移,进行对比后可知最优参数下的螺纹在承受位移载荷时同样具有优化效果,最大应力值 降 低 了0.8%,确保参数优化同样有效地作用于预紧的情况。

图6 预紧力位移0.06 mm原始参数值和最优参数值条件下应力云图

2.4 预紧力和拉力耦合条件下参数优化性能

螺纹套管在地层中受到轴向拉力的作用,管道在下放过程中拉力需要逐步增大以保证下放的安全性,在管道达到最深处(即指定位置)的时候,拉力达到最大值。同时为了仿真对工况的优化结果,对转矩进行了同样的仿真运行。通过对挠度的计算和5200 m下管道的自重计算得出质量为60 t,以0.6 MN拉力为条件进行计算。

通过对HST型特殊螺纹管道接头的大量仿真优化,每个齿表面应力分布如图7所示。可以看出在对齿形参数的优化下,第一圈螺纹应力明显分布更加均匀,少有凸起的凹陷,也就是分布更加均匀合理,在此情况下更加均匀的表面受力可以有效完善螺纹的密封性,同时分散其表面应力以达到延长螺纹使用寿命的目的。

图7 第一圈齿面应力对比雷达图

通过对HST特殊套管接头参数修改前后的性能作出对比,得出以下结论:优化后的HST特殊螺纹套管接头的von Mises应力水平明显降低,各螺纹牙上的承载水平也更低,因此更能适应苛刻井况。抗拉性能提高幅度较大,达到了2.1%。密封性能也得到了保障,抗弯性能和抗扭性能在当前工况中远远达不到材料极限屈服强度,确保了特殊螺纹管道在实际运行中的安全性。HST特殊套管接头具有优良的连接性能、抗拉性能、抗压性能、抗弯性能及抗扭性能。

2.5 预紧力、拉力、弯矩耦合条件下参数优化性能

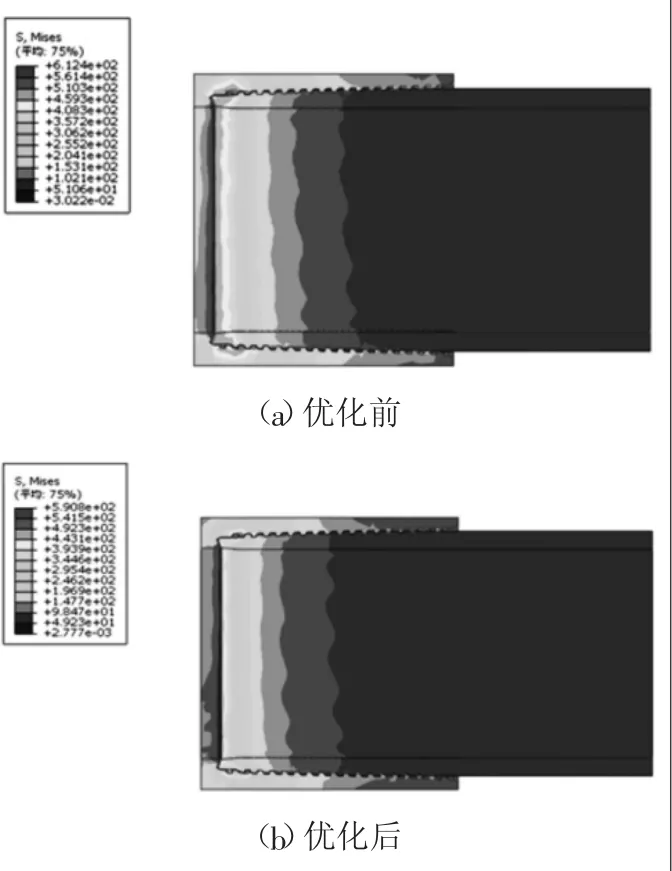

预紧力、拉力、弯矩3种载荷耦合条件下参数优化前后特殊螺纹接头受力情况如图8所示。由图可见,在螺纹承受拉力、弯矩及转矩的时候,应力集中更为明显,可见特殊螺纹管道在实际运行中所受到的整体载荷要大5.15%左右,所以为了保证之后的仿真中最大应力在实际运营中不超过材料屈服极限,保留10%的安全系数来对优化后的应力参数进行对比,在增加10%的容差后如果超过了材料的极限强度产生了破坏,就会将此组实验取消,取其它符合要求的数值进行统计。

图8 预紧力、拉力、转矩耦合条件下参数优化对接头性能影响

选取特殊螺纹在优化列表中同时承受转矩以及拉力条件下优化效果最好的模型,对该模型施加转矩、拉伸载荷以及弯矩,进行对比可知最优参数下的螺纹在承受位移载荷时同样具有优化效果,最大应力值降低了3.9%。

3 结论

本文利用有限元软件对HST平式连接特殊螺纹管道进行了非线性计算,分析了指定工况下的螺纹应力分布情况。本文将仿真数据进行汇总与分析,得出以下结论:

1)受载荷作用螺纹上应力分布规律为:随着拉伸载荷的增大,螺纹承载面所受到的应力也随之增大。螺纹两端应力大,中间部分相对较小,所以螺纹因拉伸应力过大而产生的失效容易发生在螺纹两端。

2)通过有限元分析计算,在几何参数组合为:导向面与Y轴夹角为10°,承载面与Y轴夹角为3°,导向面上部圆弧半径为0.56 mm,导向面下部圆弧半径为0.15 mm,承载面上部圆弧半径为0.15 mm,承载面下部圆弧半径为0.15 mm,牙宽为2.016 5 mm时,应力集中现象能得到改善。预紧工况下最大应力从556.4 MPa降低为552.2 MPa;拉伸工况下最大应力从582.4 MPa降低到570.3 MPa;弯曲工况下最大应力从612.4 MPa降低到了590.8 MPa。

3)优化后的HST特殊螺纹套管接头的von Mises应力有明显降低,因此更能适应苛刻井况。能在一定程度上降低由于应力集中产生的塑性变形及粘扣现象的发生。