壳体卷制打孔建模的方法分析

2023-09-15王建马雪芳

王建,马雪芳

(特灵科技亚太研发中心,江苏 太仓 215400)

0 引言

目前,我公司的某钢壳体制造主要是采用先卷制、后开孔的工艺,这种方法能较好地保证成型孔的尺寸精度、形状公差,进而保证成型孔与管子的配合度。但这种工艺设计由于开孔时需要复杂的工装并由人工操作,导致成本较高。为了简化加工工艺、降低加工成本、保证配合尺寸,根据该零件卷制过程的理论分析和样件制作,提出了优化的加工工艺。

1 主题描述

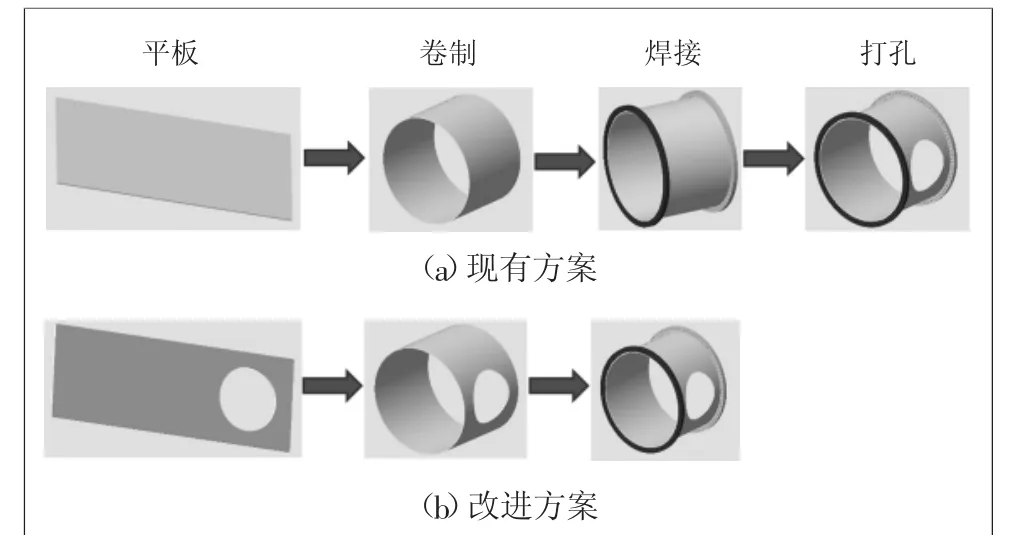

一般来讲,该刚壳体两端会配有端面法兰或端板。现有设计是将壳体与法兰或端板焊接之后,用工装打孔。这样不仅可以保证壳体与法兰或端板的配合,还可以获得高精度的孔,进而保证孔与管子的配合。而新设计方案是在平板上先打孔,然后进行卷制。由于在平板上开的孔通常比较大,平板卷制过程中受力不均匀,且抗变形能力变差,导致孔和壳体的变形超差而不能使用。因此能否保证孔和壳体的尺寸精度和圆度成为判定新设计方案是否可行的依据。前后两种设计方案的对比如图1所示。

图1 前后设计打孔对比方案

壳体的壁厚对设计方案的选择也有很大影响,主要影响在孔的内壁。原因是:在平板上打孔之后卷制,如果平板上的孔是直孔,那么卷制之后孔的内壁将会产生倾斜角。小壁厚的平板在卷制之后的倾斜角对后续与管子配合影响不大,而当大壁厚平板卷制之后的倾斜角会影响与管子的配合。因此本文主要针对10~20 mm的平板打孔产品的卷后形变进行验证。

通过对现有资料的总结与比较,针对先打孔、后卷制的3种设计方案进行对比验证:1)通过打点法放样计算出圆孔变形后的坐标点的位置和角度,再描点放样;2)通过CREO钣金折弯,计算成型前孔的轮廓;3)用算法编程计算(通过对壳体上孔的轮廓内壁、外壁各点在成型前后几何位置关系的研究,建立数学模型,推导出成型前孔的轮廓)。对以上3种方案进行排选,并使用最优方案进行对比验证。通过比较筛选将一些特殊典型案例做样件,再实际测量,把软件算出的数据与样件测量数据进行比较,反推验证,找到合适的K因子。

2 分析

2.1 卷板机卷制原理简介

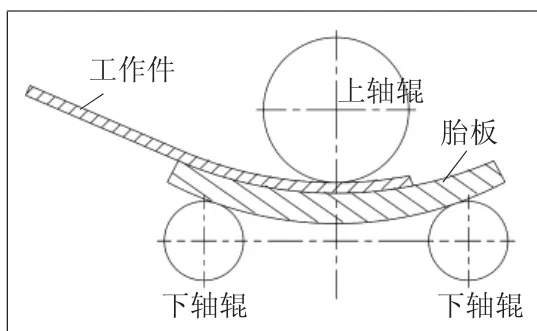

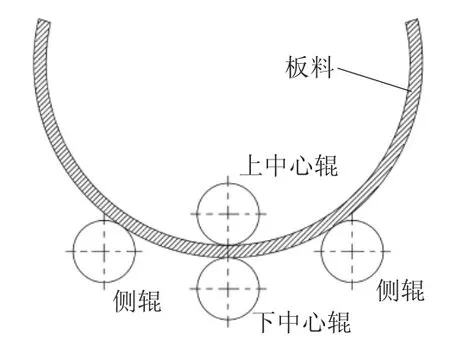

钢壳体上孔的变形的部分原因和卷制过程有关,卷制过程中加工误差越小,孔的尺寸精度、形状误差也就越小。在卷板机加工板材时,辊子驱动移动板材,使板材产生塑性变形,多次滚弯后达到设计预期的结果。在开始滚压时会留一点直段,到最后成型后会反复滚压,达到设计所需要的圆度。工厂最常用的主要有三辊和四辊卷板机,如图2和图3所示。

图2 三辊卷制示意图

图3 四辊卷板机工作原理

2.2 K因子介绍

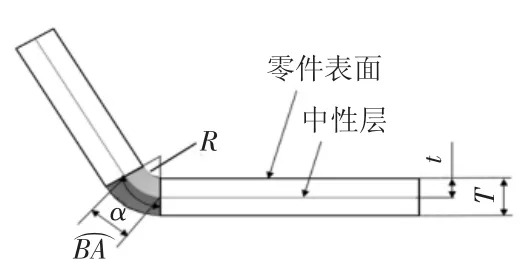

在钣金零件卷制过程中存在着一个中性层,中性层是钣金件在折弯区域中唯一不变形的理想面。在图4和图5中分别有弧B(A和线段BA。在折弯过程中,卷起的内侧被压缩,而外侧则会延伸。折弯区域的中性层圆弧的长度在其弯曲和展平状态下都是相同的。所以,存在折弯图圆弧B(A与展平图直线BA相等,其中弧长BA=π(R+t)·α/180。

图4 折弯

为简化钣金中性层的定义,同时考虑适用于所有材料厚度,引入K因子的概念。K因子就是钣金的中性层到折弯内表面的距离与钣金零件材料整体厚度的比值,即K=t/T。一般情况下,我们可以从钣金材料供应商、试验数据、经验、手册[1-3]获得。

3 3种方案解释和说明

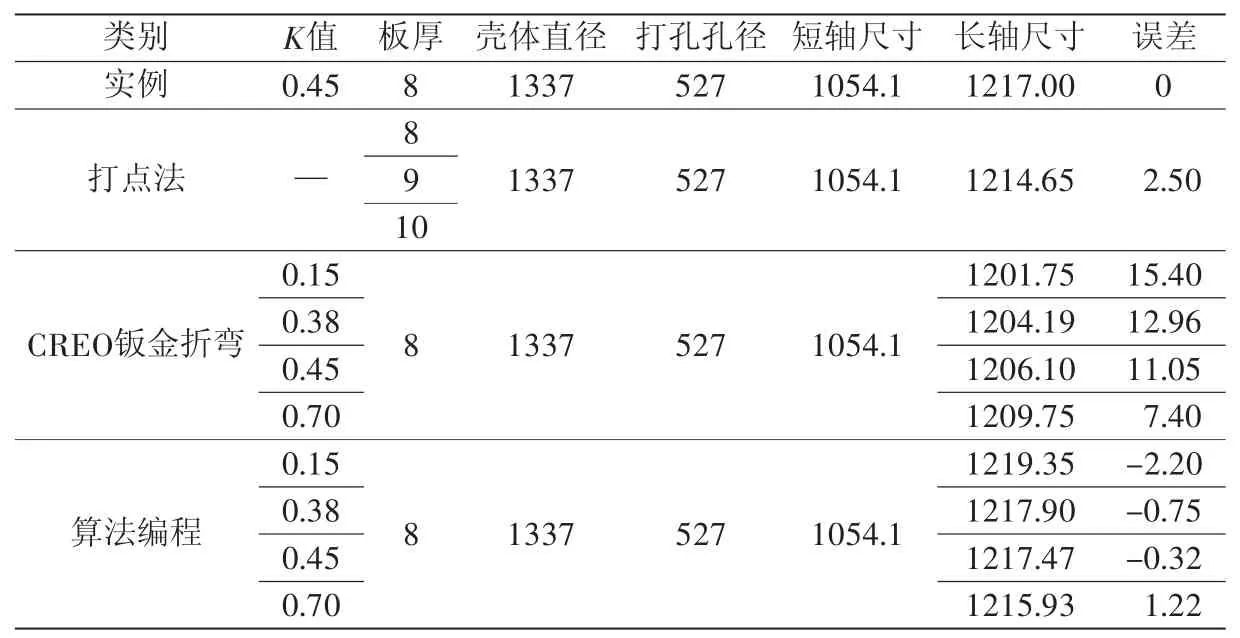

处理壳体卷制前的CREO展平图方法主要有3个,分别是打点法放样、CREO钣金模块的Unbend命令和算法编程。接下来从中性层的角度出发讨论3种方法的可行性。卷制前打孔的尺寸类似一个椭圆,其短轴(壳体轴向)不会发生变化,与孔的直径保持一致。而长轴(壳体径向)会随着卷制发生变化,最后形成的值将与孔的直径一样,因此用理论计算的长轴尺寸和实际工件长轴尺寸对比,差异最小的方案为最优方案。对3种方法所得的数据进行对比,如表1所示。

表1 3种方法尺寸数据对比 mm

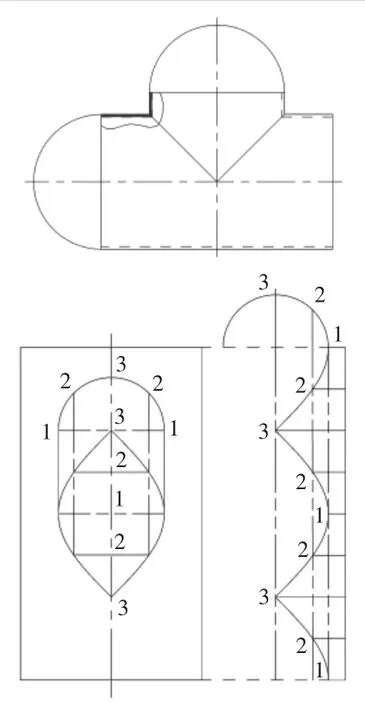

3.1 参照案例说明

首先以我公司已有的8 mm壁厚的壳体零件来分析3种方法的准确性,该零件卷圆直径为1337 mm,孔的直径为527 mm,其模型如图6所示,该壳体卷前展平的长轴尺寸为1217.15 mm,短轴尺寸为1054.1 mm,其卷前放样如图7所示。该零件经过多年的经验累积,卷制后的尺寸已完全符合设计值。

图6 成型模型图

图7 卷前放样图

3.2 打点法放样法

从图8可以看出,由于异径直交三通管的支管与主管异径垂直交接,出现支管内径与主管外径接触。因此,放样时支管按内径、主管按外径计算。

图8 异径直交三通管展开放样

已知尺寸为R、r、t、h、l,展 开 计 算 公 式[3]为:yn=;sin ϕn=r·sin αn/R;Cn=r·sin αn;bn=πRϕn/180°。式中:yn为相贯线各点至主管轴线距离;R为主管外半径;r为支管内半径;αn为圆周等分角;bn为开孔宽度;Cn为开孔长度。将上述的公式参数化,根据参数化公式在CREO里面创建参数化曲线;使用该方法孔的轮廓尺寸不会随着板厚的改变而改变。但在卷制过程中,板材内外两侧的变形会不同,内外圈切割轮廓尺寸会受到厚度的影响产生差异,因此该方法不适用于本项目。

3.3 CREO钣金模块的Unbend命令

该方法是用CREO软件里面的钣金设计模块的Bend方法来处理模型,获取平板下料图的方法。设计人员可以根据不同材料、壁厚、半径选择K因子,接下来在CREO的钣金模块创建模型,根据不同的K因子来获取不同的长轴长度,然后与参照长轴尺寸对比。成型过程如图9所示。随着K因子的增大,虽然长轴长也在增大,但与参照案例相比,误差很大,从而说明钣金折弯法不适用于卷制。

图9 成型过程图

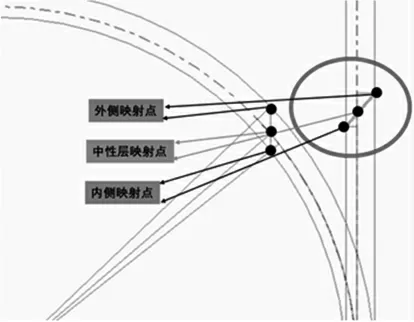

3.4 算法编程法

该方法采用映射(Map)技术,根据折弯后中性层不变的原理,以要切割的圆孔剖面线上各点连接圆,与中性层有个交点,从而可以得到该点在中性层上的弧长,过中性层展平截取线段,使得其长度与弧长度相等,如图10所示。随着K因子的增大,长轴长会减小,所得结果和参照案例尺寸之间的误差很小。因此算法编程适用于本项目的计算,也可以看出K 应该在0.45~0.7 之 间,至于具体数值仍需要进一步验证。

图10 映射原理示意图

4 验证方法

4.1 确定K值

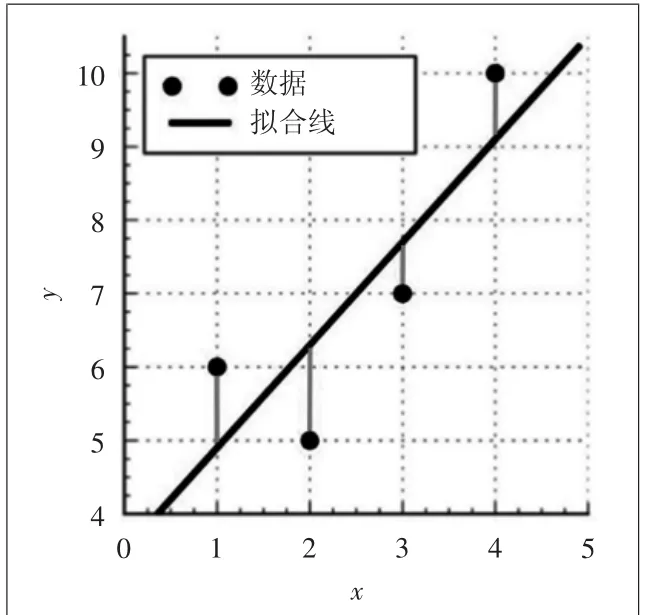

为了找到合适的K因子,先实测部分小壁厚平板,打完孔的产品尺寸如表2所示。然后把实际测量出的数据在CREO里建模优化,利用最小二乘法原理找出最优中性层,得出K因子。

表2 小壁厚产品测量尺寸数据 mm

先对最小二乘法做一个简单介绍。最小二乘法又称最小平方法,它通过最小误差的平方和寻找数据的最佳函数匹配。利用最小二乘法可以简便地求得未知的数据,并使得这些求得的数据与实际数据之间误差的平方和为最小。其计算公式为。式中:yi为真实值;y^i为对应的预测值。图11所示为最小二乘法的示例,其中黑色圆点为数据点,黑色直线为最小二乘法求得的最佳解,灰色线段为误差。

图11 最小二乘法线性图

对上述13组实测数据进行换算,分别求出每一组的K值。用最小二乘法计算,最终选择K=0.475。

4.2 制作样件

根据不同外径和壁厚,共设计了5个样品。为了快速且节约成本,采用下料直孔加工,并测量平板和卷后壳体的相关尺寸。根据上文的结果,先设K=0.475,如图12所示。

图12 CREO 模型与图样(mm)

4.3 数据比对

将测量出来的样件数据与算法编程计算得到的数据进行比较分析,如表3[4]所示。结果对比误差均小于1%,平均未修正误差绝对值为0.52 mm,平均误差为0.19%,这说明采用先打孔、后卷制的工艺时折弯因子K=0.475是满足设计要求的。

表3 样件测量数据 mm

5 结论

与先前先卷制的方法相比,本文平板先打孔、后卷制的方案不用人工割孔,效率有所提高,降低了人工成本。在板材厚度10~22 mm范围内,最终找到合适的K值(0.475)。检测样件所有尺寸与算法编程计算尺寸对比误差均小于1%,平均未修正误差绝对值为0.52 mm,平均误差在0.19%,这说明当采用先打孔、后卷制的工艺时K=0.475是满足设计要求的。

原本的设计意图是使平板上孔的上、下表面上具有不同的尺寸,即孔具有相应的坡度(斜边),进而卷制之后孔的斜边将变成直边,也就是说卷后的孔将变成直孔。而在实际样件制作过程中,由于各种条件限制,采用了平板上打直孔的方案来验证K值,进而证实原设计意图是可行的。设计端最终的输出图样将包含平板下料图和卷后的成型图。下料图参考以往经验,孔的尺寸将是以坐标的形式出现,一般每个孔是16点。而该项目的需求是孔在筒体的内外面具有不同的尺寸,也就是将会有32个点的坐标。利用算法编程可以得到32个点的坐标值,将坐标值输入CREO,即可得到孔的图形。