基于VA 液晶的激光扫描器件及响应速度调制

2023-09-14刘红均邱成峰刘召军

刘红均,邱成峰,刘召军

(南方科技大学 电子与电气工程系,广东 深圳 518055)

1 引言

近年来,随着自动驾驶、智能机器人、无人飞行器、扫地机器人等领域的快速发展,对于周围环境的三维感知变得越来越重要[1-2]。对于不同的环境感知手段,激光扫描是一项具有独特之处的技术路径。相较于其他的三维环境感知技术,激光扫描具有抗干扰性好、探测距离远、更准确的三维深度感知等特点[1,3-4]。在目前市场中,由于成本因素、可靠性、技术成熟度等原因,以机械转动来实现的激光扫描器件得到广泛应用。然而,受限于机械惯性,机械式的激光扫描最高扫描频率受限。并且,此类器件无法快速实现小区域精细扫描[1,4]。因此,全固态或基于MEMS 镜面阵列的半固态激光扫描器件成为了工业界和研究人员的重点关注方向[5-6]。

液晶由于其特殊的光电特性,在众多光学器件中得到了应用。R.Yuan 等人提出并演示了一种用于快速轨道角动量编码和光学涡旋束偏转的全液晶装置。通过对施加到半波板的二进制信号进行编程,电光涡偏转和32 种不同的轨道角动量编码速度超过70 μs,总效率超过85%[7]。它为快速光学涡旋转向和轨道角动量编码提供了一种实用的策略。T.Wei等人通过精确控制各向异性液晶分子的空间变化方向,在均匀介质中展示了各种渐变折射率波导[8]。通过液晶光刻图形化制备了直线/弯曲波导和环形的谐振器。而在各种新兴的激光扫描技术中,基于液晶的激光扫描技术具有体积小,成本低,扫描稳定性好等优势,因此成为研究的热点。在H.Yang 等人的工作中,在硅基液晶(LCOS)器件上通过小至50 像素×50 像素的小方形相位图案进行了二维光束控制,适用于波长选择开关的应用[9]。除此之外,液晶也广泛应用于空间光调制器中,实现了激光光束的偏转[10]。但是液晶分子的偏转速度限制了其在激光雷达中的广泛应用。针对这一问题,S.R.Davis 等人展示了基于液晶的激光扫描器件的工作机理和器件的扫描效果。在此器件中,液晶层夹在上下两个基底中,上基底是带有锯齿状图形排列的ITO 电极的玻璃。下基底是在重掺杂的硅基底上(下电极)依次镀上低折射率的间隔层SiO2和高折射率的核心层SiN 薄膜。液晶层、核心层和间隔层共同组成波导层,准直激光束被耦合到此波导层中且主要在核心层中传输,综合折射率受液晶层的调控[11-12]。由于液晶分子的折射率可调谐的特性,结合ITO 电极上的锯齿状电极图案,波导层中的激光在传播时可以根据施加在液晶上的电压实现传播路径的改变,从而实现激光的偏转。尽管这类器件具有诸多优势,然而由于技术的敏感性和较高的实现难度,基于此原理的激光扫描器件在公开的报道中所获信息有限[13-14]。因此其工作机制的可行性和原理有待验证。

本文制备了具有垂直排列的液晶样品,其上基底为具有锯齿图案ITO 电极的玻璃,下基底为完整的ITO 玻璃作为公共电极。通过引入间隔子,根据间隔子的大小,液晶层厚度被固定。将准直后的650 nm 偏振激光光斑对准液晶层并直接进行耦合,通过对锯齿型电极施加电压,不同电压下出射光斑的偏转角度得到了表征。随着ITO 电极上的电压的增大,激光的出射光斑的偏转角度也逐步增加直至饱和。在仅仅通过2 个锯齿形偏转电极的情况下,激光光斑偏转了约4°,验证了此类工作器件的可行性。由于液晶分子的响应时间对此类器件的扫描频率具有极大的影响,我们对液晶分子的驱动方式进行了优化。通过设置液晶层的偏置电压,在不明显牺牲折射率改变的情况下,液晶分子的响应速度得到了明显的提高。此工作对相关器件的后续发展具有重要的指导意义。

2 实验

2.1 液晶材料及光源

实验中采用的液晶材料为Silichem 5J1131700-500 型号,液晶取向液采用Polyimide Alignment Agent,Thermal Fisher。激光光源采用北京敏光科技的650 nm 单模激光以及准直光斑为1 mm 的Thorlabs 光纤激光准直镜TC06FC-633。

2.2 ITO 图案化制备

光刻胶为苏州瑞红公司的RZJ304-10,旋涂3 000 r/min,烘烤110 ℃ 90 s;显影液为苏州瑞红公司的RZX3038;ITO 电极采用北京北方华创微电子装备有限公司GSE200 plus ICP 干法刻蚀。

3 结果分析与讨论

3.1 器件制备与表征

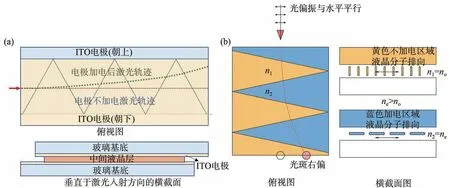

通过曝光、湿法刻蚀以及液晶封装等工艺,所制备的液晶器件及工作原理示意图如图1 所示。样品的上下基底均为ITO 玻璃,用于施加电压驱动液晶分子。如图1(a)所示,上ITO 电极具有锯齿状且相互独立的两个电极区域,锯齿数量为2~3 个,顶角的角度为20°。为便于测试与验证,整块ITO 电极的尺寸约为25 mm×40 mm。为便于连接外部电源,将上下ITO 电极进行一定的错位,横截面如图1(a)所示。准直后的650 nm 单模偏振(TE 偏振,即水平方向偏振)激光从器件左端对准于液晶层且与液晶盒的平面方向平行,使激光耦合进入液晶层中,从右端出射。由于顶部图形化的ITO 电极且部分区域施加了电压,液晶分子旋转,如图1(b)所示。由于液晶分子长光轴排布方式的改变,黄色非工作区n1与蓝色工作区n2相较于此偏振光,锯齿形的电极下的液晶层呈现不同的综合折射率no和ne(ne>no),从而使激光在通过每个三角锯齿区域时传播方向被改变,最终在出射端实现激光方向的改变。而由于液晶的折射率随电压的增加,折射率可以实现连续调控,因此,出射端的激光光斑可以随着电压的增大实现连续的偏移直至达到饱和工作电压。

图1 (a)液晶样品结构示意图;(b)工作原理示意图。图(b)中蓝色区域为施加电压区域,液晶的折射率由初始的no变为ne(no<ne)。Fig.1 (a) Schematic diagram of liquid crystal sample structure;(b) Schematic diagram of working principle. The blue area in Figure (b) represents the applied voltage area,and the refractive index of the liquid crystal changes from initial no to ne (no<ne).

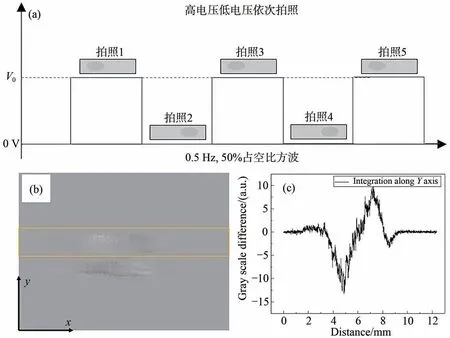

为了便于数据的采集,在制备的器件中所设置的偏转锯齿数量为2 个且顶角均为20°。将no和ne分别设置为1.5 与1.75(实验中所使用液晶材料的折射率变化),根据COMSOL Multiphysics 射线光学仿真,预估的偏转角度为5°。在实际器件中,可以通过简单的叠加锯齿电极图案并调整锯齿角度的方式来实现所需的激光偏转的最大范围。由于液晶盒的出射端不平整,激光在出射端会出现一定的散射。为了对出射激光的偏转角度进行精确测量,我们采用了高清CCD 相机拍照的方法。通过对出射端的拍照,后期采用图像处理软件对拍摄照片的灰度值进行比较,可以较准确地测得光斑在出射端的位移从而计算激光的偏转角度。在把CCD 相机对焦好目标区域后,确定好放大倍数并对其进行尺寸标定。然后,对样品施加低频的交流工作电压信号,如图2(a)中0.5 Hz,V0=7 V,占空比50%的方波。在施加高电压信号和低电压信号时,依次拍照。

图2 (a)图片数据采集,高低电压信号依次拍照;(b)黄色方框中灰度差值数据读取;(c)灰度值沿X 轴的分布。Fig.2 (a) Collection of image data and photos of high and low voltage signals taken in sequence;(b) Reading of the grayscale difference data in the yellow box;(c) Distribution of grayscale values along the X-axis.

如图2(b),通过选择相邻的一组照片,进行灰度值计算并获得差值。然后,选择目标区域框,将目标框里的灰度值沿着Y轴叠加,最终得到叠加后的灰度值在X轴上的分布,如图2(c)所示。其中最大值和最小值之间的距离d0是光斑受液晶调控偏转的距离。考虑样品液晶盒的长度为L,那么对应的偏转角度,从而获得液晶器件的激光偏转角度。

3.2 激光光斑偏转角度

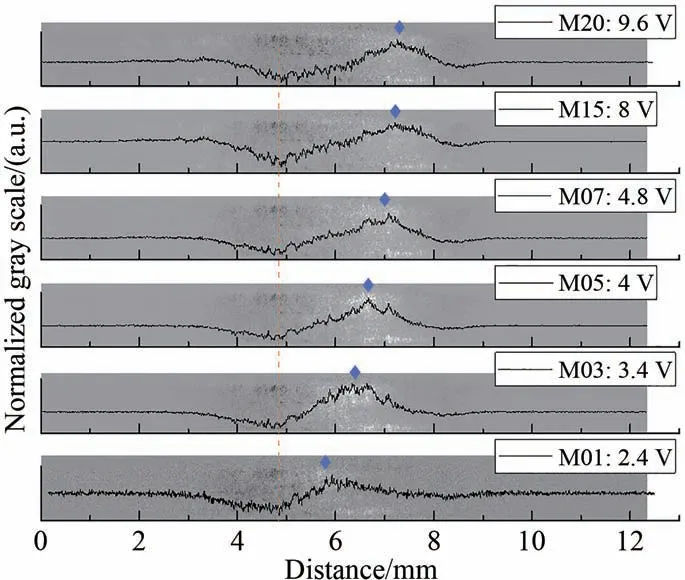

在不同的电压下,在保持交流低电压(此处也定义为偏置电压)为0 V 的情况下,逐步增加交流信号中的高电压,从2.4 V 增至9.6 V,所整理的灰度值差值沿X轴的分布,如图3 所示。在不同的高电压信号下,其灰度值差的波谷位置几乎没有改变,即光斑在0 V 时,每次偏转后都回到了原位置。初始位置在X轴上的位置约为4.8 mm,在灰度图像中表现为黑色区域。当施加2.4 V 的工作电压时,灰度差值的波峰出现在沿X轴约6 mm的坐标位置上。此波峰即表明光斑能量的偏移。将工作电压提升至3.4 V 时,在波谷位置几乎维持不变的情况下,其波峰的中心位置进一步向右偏移至约6.5 mm 处。随着方波电压信号增强至9.6 V,可以观测到波峰的中心位置随电压的增大而偏离初始位置约2.5 mm。随着电压增加到液晶层的饱和工作电压,波峰偏移量的增大也逐步放缓,直至进入一个稳定平台。

图3 出射端光斑位置随电压的偏转Fig.3 Deflection of the exit spot position with voltage

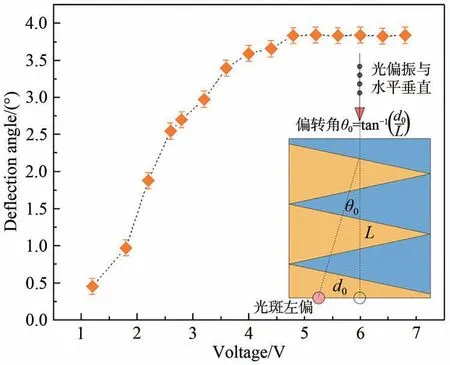

随后,将不同电压下所测得的光斑位移量换算成偏转角度,与探测到的光斑的偏移位置整合在一起,可以得到如图4 所示曲线。随着施加电压的增加其偏转角度也逐渐增加,到5.5 V 左右,其偏转角度基本达到饱和,最终其最大偏转角度约为3.6°(朝一个方向的偏转角)。所设计的锯齿形电极由2~3 个顶角为20°的三角电极组成,其理论的偏转角度约为5°(一个方向的偏转)。这种与理论偏转角度的差异符合预期,且这种差异来源于液晶分子在施加电压前后的折射率差值并没有到达理论值和液晶器件的尺寸计算所带来的误差。图4 中的数据点为3 次不同测量下取的平均值,误差条为平均值的标准差0.11。

图4 出射端光斑偏转角度随电压信号强度的变化Fig.4 Variation of the deflection angle of the light spot at the exit end with the intensity of the voltage signal

3.3 液晶分子驱动优化

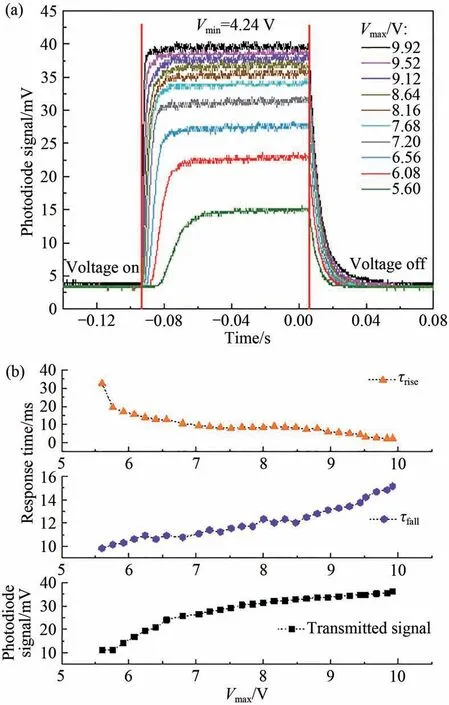

为了进一步优化液晶分子的驱动速度,我们对其驱动方式进行了探索与优化。首先,对其进行了透射光强随电压的测试,即将器件置于两个偏振方向正交的偏振片中间,通过测试光强随方波的变化来表征液晶分子的响应速度。首先,将液晶盒(液晶层厚度约10 μm)的低电压Vmin保持为4 V(接近此样品的阈值电压),逐步增大高电压Vmax,其透过信号的强度也逐步增大。不同高电压下的液晶盒响应曲线如图5(a)所示。由图可见,其透过率随高电压的增加而提高,响应时间τrise也较明显地随高电压而缩短。通过进一步分析数据,可以得到透过率、响应时间随高电压的变化曲线,如图5(b)所示。图5(b)中,透过的光信号随电压增加而增加,且在9.5 V之后趋于稳定。响应时间τrise随高电压的提高而快速下降,从约34 ms 下降至约3 ms。与此同时,响应时间τoff随高电压的提高而有一定增加,从较低的电压时的约10 ms 增加至高电压时的约15 ms。综合比较响应时间τrise和τoff,高电压信号下,液晶盒响应时间更快,总的响应时间约18 ms。

图5 (a)液晶盒透过信号强度随高电压的响应曲线;(b)透过信号强度,响应时间随高电压Vmax 的变化曲线(无信号通过时,光电探测器信号为3.2 mV)。Fig.5 (a) Response curves of the signal intensity of the liquid crystal box with high voltage;(b) Change curves of response time with high voltage Vmax through signal strength (when there is no signal passing,the photodetector signal is 3.2 mV).

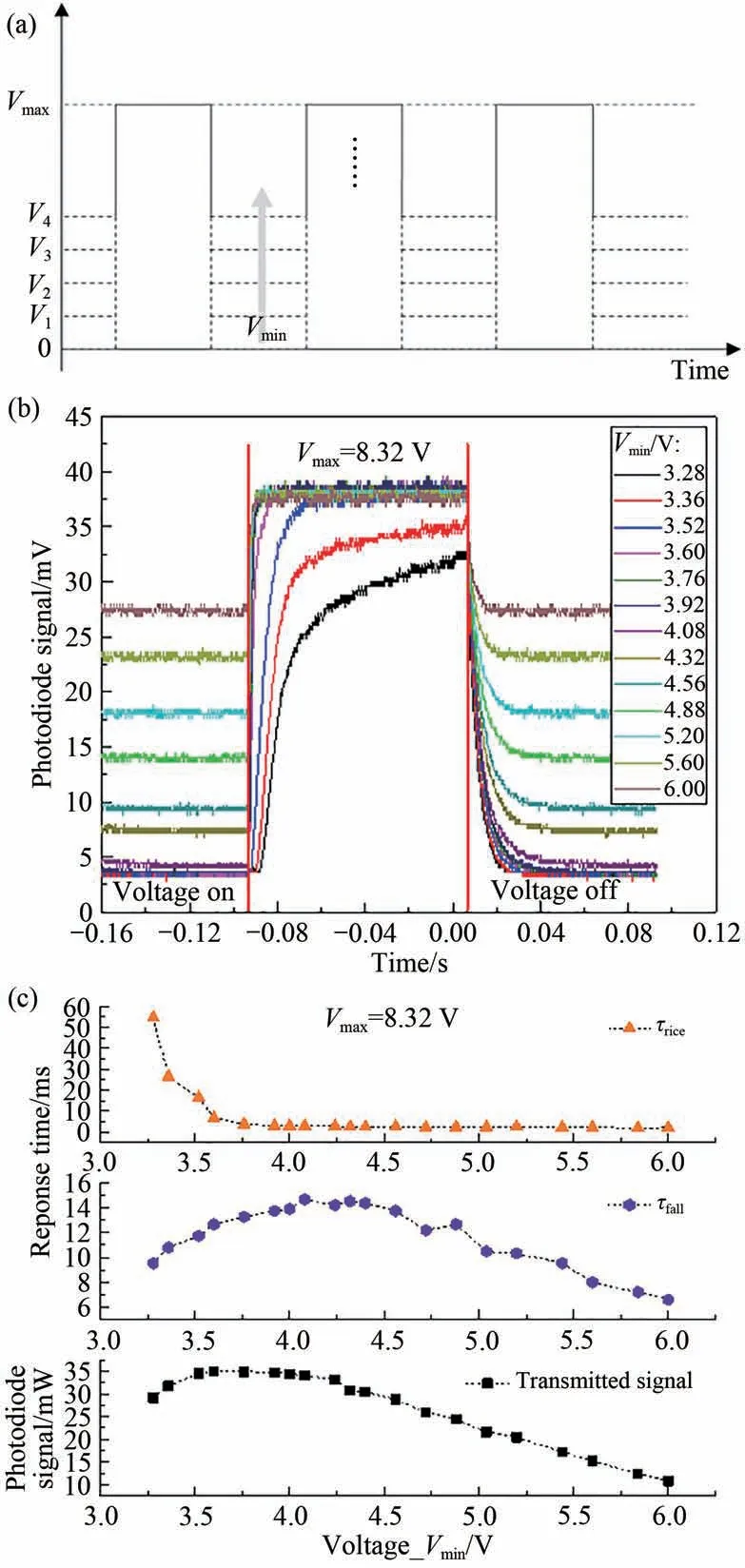

为进一步提高液晶分子的响应速度,可以考虑在施加电压时,使液晶分子不完全偏转,仅在最大响应速度的区间进行驱动从而获得更快的液晶响应速度。为此,我们对器件的驱动信号采用不同的偏置电压。如图6 所示,在方波信号下,高压信号为Vmax,低压信号为Vmin,保持Vmax的值不变,提高偏置电压Vmin。为便于叙述,在此将液晶分子的初始态相位定义为0°,工作时满偏相位定义为90°。此时,我们所测试到的液晶盒响应信号是液晶分子不完全偏转(即不转动90°)的情况下的透过率变化和响应时间。

图6 (a)不同偏置电压的测试驱动信号;(b)保持高电压信号Vmax不变,逐步提高偏置电压Vmin的液晶盒响应信号曲线;(c)对应的透过信号强度变化(最大透过信号强度与最小透过之差),响应时间随高电压变化曲线(无信号通过时,光电探测器信号为3.2 mV)。Fig.6 (a) Test drive signals with different bias voltages;(b) Maintain the high voltage signal Vmax unchanged and gradually increase the response signal curve of the LCD cell with a bias voltage Vmin;(c) Corresponding change in transmission signal strength(difference between maximum and minimum transmission signal strength),response time curve with high voltage (when there is no signal passing,the photodetector signal is 3.2 mV).

测试中,固定高电压信号为8.32 V 不变,同时逐步通过提高偏置电压,提高低电压Vmin,所测得的液晶盒响应信号如图6(a)所示。由图6 可知,随着低电压的提高,其响应速度,特别是τrise快速降低。与此同时,其透过率的变化(透过信号最大值与最小值之差)随电压的提高而减少,这对应着液晶分子在此时的驱动电压信号下,未实现液晶分子的满偏(即相位转动90°)。通过提取图6(a)中的数据,可以得到如图6(b)所示的变化曲线。由图6(b)所知,其透过率的变化值随Vmin的增加,先有轻微的上升,然后随Vmin进一步提高而逐步降低,意味着,随Vmin进一步提高,液晶分子的转动幅度由90°降低,例如降低为45°。虽然,液晶分子的转动幅度变小,即对应的有效折射率变化减小,从响应时间上看到,τrise随Vmin提高而呈指数下降,从初始时的55 ms下降至2.5 ms。而对于τoff,其变化的趋势与透过率变化的曲线相似,先是有轻微的上升,然后逐步下降至约6 ms。这些响应时间的变化验证了我们之前相关的理论分析,即液晶分子随电压信号在转动90°时(满偏转),其透过率的变化是最大值,随着对其驱动信号的调制,我们降低了液晶分子的转动幅度,从而降低了透过率的变化值,降低了有效折射率的变化值。但是,由于转动幅度变小,液晶分子所需的总体响应时间从满偏转时的18 ms 降低至约8.5 ms。因此,可以将这种响应时间与有效折射率变化值之间的平衡应用在不同的场景下,通过电压信号调制进行平衡,为之后的工作提供了新的思路与方法。

4 结论

本文首先在锯齿形ITO 电极上制备垂直排列的液晶层。然后,将650 nm 的准直激光耦合进两个ITO 电极之间的液晶层,通过调控液晶层的驱动电压,成功验证了激光在调制后的液晶层中光路可以实现连续的偏转。在2 个锯齿电极且顶角为20°的情况下,激光的出射光斑实现了约3.6°的偏转,与理论上约5°的偏转角度接近。在后续的实际应用中只需堆叠锯齿的个数并且调整顶角的角度,即可达到所需的偏转角度。除此之外,为了进一步优化器件中液晶分子的响应时间,通过优化偏置电压的方式,在较少牺牲折射率差值的情况下,使液晶分子响应所需的时间τrise随Vmin提高而呈指数下降,从初始时的55 ms 下降至2.5 ms,τoff从原来的18 ms 缩短至8.5 ms,为液晶器件的快速响应驱动提供了可行性的探究。