响应面法优化酒石酸还原浸出电解锰阳极渣工艺

2023-09-14章聪华颜文斌肖佳俊彭商权韦玉红

章聪华,颜文斌,肖佳俊,赵 珂,彭商权,韦玉红

(吉首大学化学化工学院,湖南吉首 416000)

锰是一种非常重要的金属矿产资源[1],电解锰产品在国民经济的各个领域都得到了应用[2]。相比于其他国家,中国电解金属锰工艺起步较晚[3-4],直到20 世纪80 年代才得到发展。但如今中国已经成为电解金属锰生产大国[5-6],在金属锰和锰系合金产品的出口方面也占据了很大优势[7]。电解锰行业促进了经济发展的同时,也引起了许多环境污染问题[8]。电解锰阳极渣是在电解金属锰生产过程中沉积在阳极的黑褐色副产物,Mn 的质量分数为42%~58%[9],其成分较为复杂难以直接得到利用。如果长期堆积不处理将会对环境造成严重的污染,同时也浪费了锰资源[10]。由于电解锰阳极渣湿法还原浸出具有能耗少、生产成本低等优点而成为了当前的主流趋势。

目前,较为成熟的湿法还原浸出方法可分为无机还原浸出、有机还原浸出。无机还原浸出剂主要选用二氧化硫[11]、亚硫酸铵[12]、硫粉[13]等,而有机还原浸出剂主要包括蔗糖[14]、乙醇[15]、单宁酸[16]等。相比于无机还原浸出剂,有机还原浸出剂由于价格相对低廉,且来源相对更为广泛,因此具有较好的应用前景。酒石酸(2,3-二羟基丁二酸)是一种羧酸类物质,其化学式为C4H6O6,多存在于植物中,如葡萄和罗望子,由于具有较强的还原性,被广泛应用于食品中的抗氧化剂,本研究采用酒石酸作为还原剂。

本实验用单因素实验探究了浸出温度、硫酸浓度、液固体积质量(mL/g)比、浸出时间、酒石酸用量对锰、铅浸出率的影响,用ICP-OES 测定了阳极渣的主要化学组成。基于响应曲面法,优化出了最佳浸出工艺参数。以X 射线衍射仪和扫描电镜对阳极渣浸出前后的物相进行了表征,用紫外分光光度计对浸出液进行了分析,探讨了其反应机理。实验结果可为含锰二次资源的回收利用提供参考。

1 实 验

1.1 实验原理

电解锰阳极渣的主要成分是MnO2,虽然不能直接被硫酸浸出,但其在酸性条件下能够表现出较强的氧化性,而酒石酸作为一种还原性较强的有机还原剂,能将MnO2还原为Mn2+并浸出于溶液中,MAHMUT等[17]研究发现,当氧化还原反应进行的完全时,该反应方程为式(1)所示:

1.2 实验原料

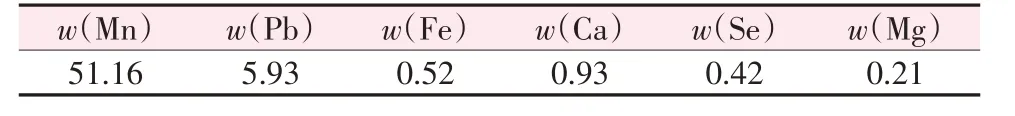

电解锰阳极渣:源自湘西某电解锰厂,经球磨、过200目筛、烘干等预处理过程后作为实验原料,用ICP-OES 测定其主要化学成分见表1。由表1 可看出,电解锰阳极渣中的有价成分锰质量分数达到了51.16%,可回收利用作为较好的锰二次资源,铅质量分数为5.93%,而其他元素含量较少,无回收价值。

表1 电解锰阳极渣主要化学成分Table1 Chemical compositions of manganese anode slag%

1.3 试剂及仪器设备

药剂:酒石酸、硫酸亚铁铵、盐酸、磷酸、硫酸、高氯酸等,均为分析纯。

仪器:SHB-B95型循环水式多用真空泵;C-MAG HS 10 型加热磁力搅拌器;FA224 型电子天平;Avio200 型ICP;TD3500 型X 射线衍射仪;Hitachi Regulurs8100 型扫描电子显微镜;UV2400 型紫外分光光度计;化学滴定装置。

1.4 实验方法

称取5 g经预处理后的阳极渣于浸出瓶中,提前配制好一定浓度的硫酸溶液作为助浸剂,根据液固体积质量比加入硫酸溶液,然后根据所称取的阳极渣质量按理论用量加入酒石酸,在加热磁力搅拌器上加热搅拌浸出一段时间,待浸出结束后趁热用循环水式多用真空泵抽滤洗涤,待滤液冷却至室温后定容至250 mL。浸出液中的锰含量采用国标法[18]进行滴定计算,计算公式为:

式中:T1为硫酸亚铁铵对锰的滴定度,g/mL;V1为消耗硫酸亚铁铵溶液的体积,mL;V0为测定空白样消耗硫酸亚铁铵的体积,mL;ms为试样的质量,g;A为样品的湿存水含量,%。

铅的含量采用电感耦合等离子体发射光谱法分析测定。采用X射线衍射仪分析和扫描电镜对阳极渣浸出前及浸出后的物相进行表征并采用紫外分光光度计对浸出液和硫酸锰溶液进行分析对比。

2 结果与讨论

2.1 单因素实验

2.1.1 浸出温度对锰、铅浸出率的影响

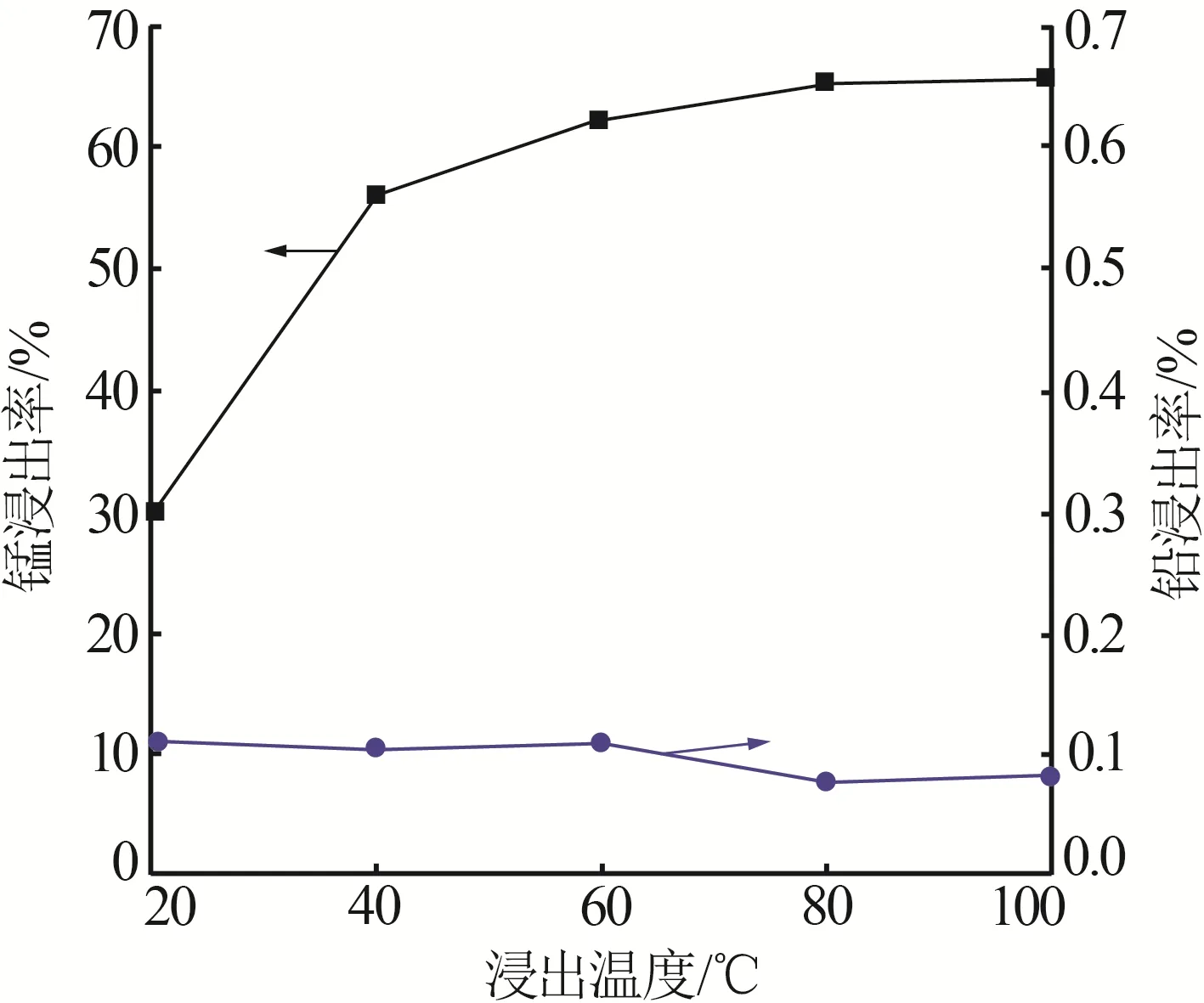

以电解锰阳极渣质量为5 g、硫酸浓度为2 mol/L、液固比(硫酸体积和阳极渣质量比,mL/g,下同)为3、浸出时间为60 min、酒石酸用量为1 g(理论用量的0.72倍)作为浸出的初始条件,浸出温度对阳极渣中锰、铅浸出率的影响如图1所示。由图1可知,随着温度的升高,锰的浸出率有很明显的上升趋势,而铅的浸出率基本上没什么变化,说明温度能够促进可溶性矿物的分解,加速锰从阳极渣中浸出。这是因为酒石酸与MnO2发生的氧化还原反应在热力学上来说是一个自发进行的反应[17],随着温度的升高,整个反应体系中单位体积内活化分子分数也在增加,同时液体的黏度系数减小,而扩散系数在增大,分子扩散速度加剧,更有利于还原反应的进行。当温度超过80 ℃时,锰的浸出率基本保持不变,而在实际生产过程中,温度过高会增大能耗,同时会缩短设备的使用寿命,因此选用80 ℃作为适宜的浸出温度,该条件下锰浸出率为65.39%,铅浸出率为

图1 浸出温度对锰和铅浸出率的影响Fig.1 Effect of leaching temperature on leaching rates of Mn and Pb

0.08%。

2.1.2 硫酸浓度对锰、铅浸出率的影响

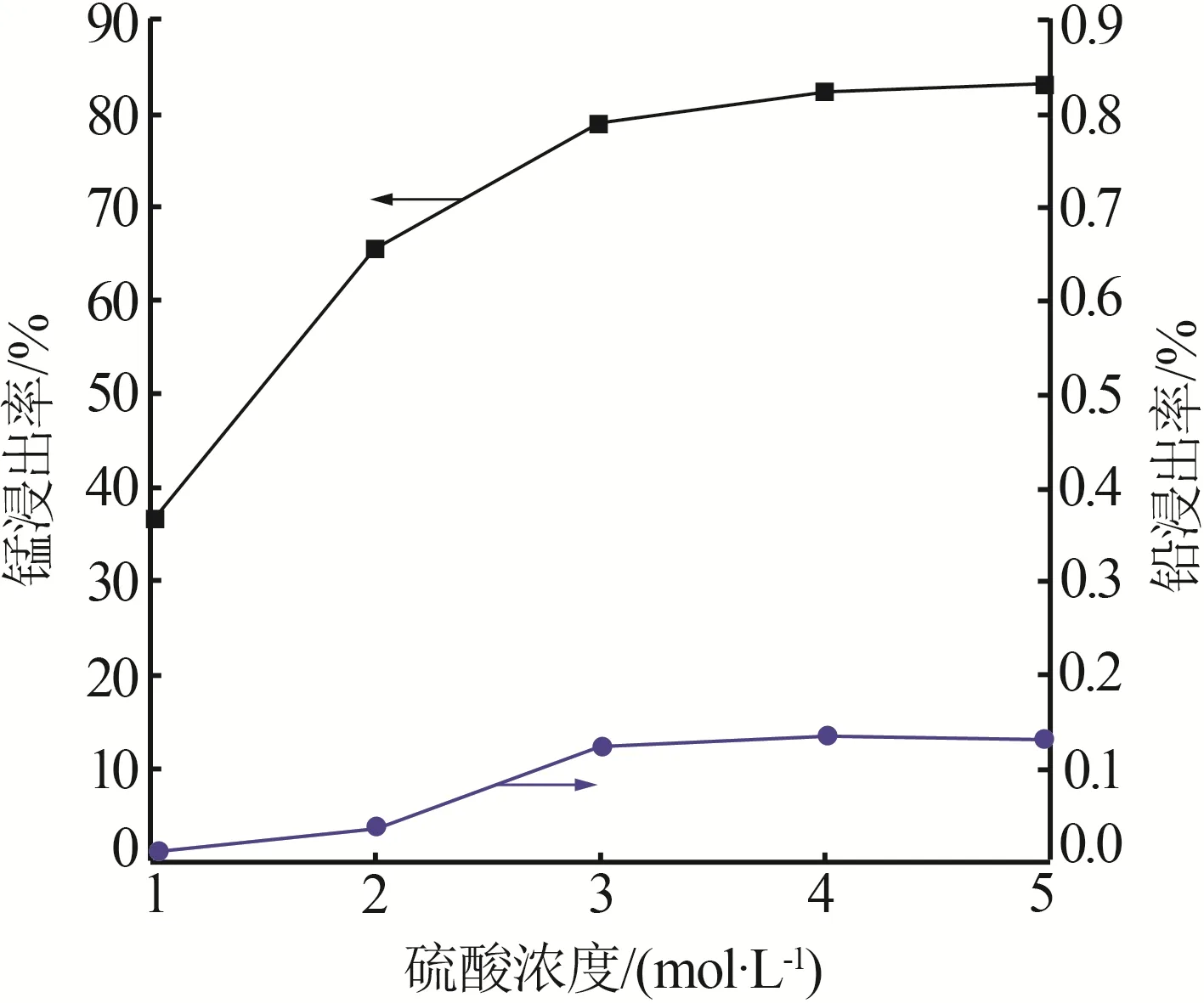

固定浸出温度为80 ℃、液固比为3、浸出时间为60 min、酒石酸用量为1 g,探究硫酸浓度对锰、铅浸出率的影响,结果如图2所示。从图2可以看出,当硫酸浓度较低时,锰的浸出率也很低,可能是由于MnO2在酸性较弱的情况下不能够表现出其较强的氧化性,酒石酸与阳极渣反应不彻底。随着硫酸浓度的增加,氢离子浓度增大,阳极渣中的MnO2/Mn2+的标准氧化还原电位也随之增加,提高了MnO2的氧化能力。此外,H+浓度增大,由溶液中所释放出的H+在反应界面的溶度梯度也会随之增大,这就会导致H+的扩散速率增大,有利于反应正向进行,使得Mn 的浸出率升高。当硫酸浓度超过3 mol/L 后,锰的浸出率相比之下提升并不是很大,综合考虑到酸浓度过高不利于后续回收以及成本增加等问题,因此选取合适的硫酸浓度为3 mol/L。此时锰浸出率为78.79%,铅浸出率为0.13%。

图2 硫酸浓度对锰和铅浸出率的影响Fig.2 Effect of sulfuric acid concentration on leaching rate of Mn and Pb

2.1.3 液固比和浸出时间对锰、铅浸出率的影响

以浸出温度为80 ℃、硫酸浓度为3 mol/L、浸出时间为60 min、酒石酸用量为1 g 为浸出条件,探究液固比对锰、铅浸出率的影响,结果如图3所示。由图3可以看出,当液固比太小时,由于浆液黏稠且酸量不够,在一定搅拌强度下液固两相接触不够充分,导致反应不彻底且传质传热效果较差,锰浸出率较低。合理地增大液固比会使料浆更稀、酸量也相应增大,从而使得料浆混合充分,同时获得更好的传质传热效果。但当固液比太大时,浸出体系中酸的用量已经足够,且液体太多会导致搅拌难度加大。当液固比增大到一定值时,锰浸出率基本不发生变化,综合考虑到成本等问题,选择合适的液固比为4。

图3 液固比对锰和铅浸出率的影响Fig.3 Effect of liquid-solid ratio on leaching rate of Mn and Pb

酒石酸作为一种还原性较强的物质,在还原浸出过程中能够在很短的时间内获得较高浸出率。在实验过程中观察发现,在反应初期阶段,浸出瓶内反应非常剧烈,溶液中可看到大量气泡鼓起,将气体收集并用澄清石灰水鉴定其为CO2,这就说明整个还原浸出过程进行得非常迅速。图4为浸出时间对锰和铅浸出率的影响。由图4 可知,当浸出时间延长至60 min 后,由于还原剂的消耗基本使得本体浓度降至最低,此时锰浸出率增加幅度不大,基本趋于一个定值,表明该反应基本趋于平衡。为了保证反应的充分进行同时减少没必要的能耗,后续浸出实验均选用60 min作为最佳浸出时间。

图4 浸出时间对锰和铅浸出率的影响Fig.4 Effect of leaching time on leaching rate of Mn and Pb

2.1.4 酒石酸用量对锰、铅浸出率的影响

固定浸出温度为80 ℃、硫酸浓度为3 mol/L、液固比为4、浸出时间为60 min为反应条件,探究酒石酸用量对锰、铅浸出率的影响,结果如图5所示。由于还原浸出过程需要还原剂的参与,而酒石酸作为还原剂,其用量很大程度决定了电解锰阳极渣的还原浸出。由式(1)可知,酒石酸与MnO2是按照物质的量比为1∶5进行的。在酒石酸的用量没达到理论用量之前,会导致氧化还原反应进行不彻底,阳极渣中的MnO2不能完全被还原浸出。而当酒石酸的用量为1.5 g(理论用量的1.1 倍),此时体系内还原剂已足量,足够将锰阳极渣中的高价锰还原为Mn2+,再增大其用量,锰的浸出率变化不大(见图5)。考虑到酒石酸为有机还原剂,若加入量过大,则浸出液中残余有机质含量会过高,除杂较麻烦,因此酒石酸的用量以1.5 g 为宜,此时锰浸出率为98.48%,铅浸出率为0.16%。

图5 酒石酸用量对锰和铅浸出率的影响Fig.5 Effect of dosage of tartaric acid on leaching rate of Mn and Pb

2.2 响应曲面优化实验

2.2.1 实验设计与结果

根据单因素实验结果可看出浸出时间对锰浸出率的影响效果不大,因此选定浸出温度、硫酸浓度、液固比、酒石酸用量4 个主要影响因素作为设计响应曲面的影响因子,根据中心组合设计法[19]设计出4 因素3 水平、共29 个实验点的方案[20],结果如表2所示,得出的实验结果如表3 所示。根据实验结果可以得出,锰浸出率的响应范围为50.76%~96.63%。

表2 Box-Behnken实验设计Table 2 Experimental design of Box Behnken

表3 实验结果Table 3 Experimental results

通过对锰浸出率的二阶模型进行拟合,并对其方差分析验证,得到的分析结果见表4。其中锰浸出率模型的F值为46.54、P<0.000 1,实验模型的P值越小表明对模型的影响越大[21],因此表明该模型所模拟出的结果非常显著。此外,4 种影响因素所对应的影响因子的P值均小于0.05,说明这4种因素锰浸出率的影响都非常明显。根据其均方值大小得出对锰浸出率影响由大到小的顺序为硫酸浓度、液固比、温度、酒石酸用量(表4)。利用Design-Expert软件对锰浸出率(Y)和各参数之间的关系进行拟合,得到拟合方程:

表4 锰浸出率的响应曲面的方差分析Table 4 Analysis of variance for response surface model for Mn leaching yield

锰浸出模型的预期值与实验值的比较如图6所示。由图6 可看出实验值基本散落在拟合直线上,这就说明优化实验选用的模型能够起到很好的预测效果[22]。

图6 预测值与试验值的对比Fig.6 Compare of predicted values versus experimental values

2.2.2 响应曲面分析

通过软件分析得到了因素之间相互作用对浸出率的三维立体响应曲面图见图7。由图7可知,独立因素的交互作用对响应值的影响可以通过响应曲面的坡度反映出来,坡度越陡就说明该因素间的影响越大[23]。结合图7 和表4 可知,两个因素间的交互作用对锰浸出率的影响强度由高到低的顺序为BC、AC、CD、AB、BD、AD,即硫酸浓度和液固比的交互作用对锰浸出率影响效果最为显著。

图7 独立因素的交互作用对浸出率影响的响应曲面图和等高线图Fig.7 Response surface analysis diagram and contour diagram of interaction of independent factors on Mn leaching yield

2.2.3 验证实验

利用软件对各参数进行优化后得出:在浸出温度为80 ℃、硫酸浓度为3.69 mol/L、液固比为3.8、酒石酸用量为1.48 g、浸出时间为1 h 时,预测出锰的浸出率为98.65%,决定系数为100%。为方便实验操作,将硫酸浓度调整为3.7 mol/L、液固比为3.5、酒石酸用量调整为1.5 g(理论用量的1.1 倍)、浸出时间和温度与上面保持一致,以上述条件作为反应条件进行3 组实验验证,得到的结果分别为98.24%、98.37%、98.19%,平均值为98.27%,这与软件得出的预测值接近,从而进一步说明了该模型用来进行预测分析是切实可行的。

2.3 浸出机理分析

2.3.1 阳极渣与浸出渣的表征

将阳极渣原样和最佳浸出条件得到的浸出渣物相和微观形貌进行对比,图8 为电解锰阳极渣和浸出渣的XRD 谱图。由图8可以看出,电解锰阳极渣的衍射峰重叠多且弥散、衍射强度较低、结晶性差,检索分析出其主要物相为Mn(OH)4、PbO2、MnO2、Pb2-xMn8O16等。而通过对其进行还原浸出后得到的浸出渣的主要物相为PbSO4,与浸出前相比,阳极渣中MnO2等特征衍射峰消失了,这就说明了阳极渣中的MnO2基本与酒石酸反应完全,而铅主要以PbSO4的形式存在于浸出渣中。图9为电解锰阳极渣和浸出渣的SEM照片。由图9a、b可看出,阳极渣形状主要为不规则小型颗粒且分布较为散乱,渣样粒径变化幅度大,表面疏松多孔无附着,易于还原浸出。而由浸出渣的SEM照片(图9c、d)可知,浸出渣的表面黏连现象严重,附着了许多小块状物质,且大块状物质表面明显有被腐蚀的痕迹。结合对图8b 所进行的物相分析,猜测这些块状物质为富集产物硫酸铅。

图8 电解锰阳极渣和浸出渣的XRD谱图Fig.8 XRD patterns of manganese anode slag and leaching slag

图9 电解锰阳极渣(a~b)和浸出渣(c~d)的SEM照片Fig.9 SEM images of manganese anode slag(a~b)and leaching slag(c~d)

2.3.2 浸出液及浸出过程分析

采用紫外可见分光光度计对最佳条件得到的浸出液和硫酸锰溶液进行紫外可见光谱扫描,扫描的波长范围为200~500 nm,结果如图10 所示。由图10可以看出,Mn2+在整个波长范围内不存在明显的吸收,而浸出液在近紫外区(200~350 nm)有较强吸收,这显然是由浸出液中残存的有机质所引起的[24]。210~250 nm 有强吸收,表示有K 吸收带,则可能含有两个双键的共轭体系,如共轭二烯或α,β-不饱和醛、酮等[25]。因此酒石酸还原浸出电解锰阳极渣可以认为是酒石酸被MnO2氧化,其中的一个羟基可能被氧化成羰基,氧化产物属于不饱和羰基化合物,其经互变异构化得到产物包含两个C=O 双键和一个C=C 双键的共轭体系。根据分析结果推测整个还原浸出过程的过程机理如图11所示。

图10 浸出液和硫酸锰溶液的紫外可见光谱图Fig.10 UV-vis spectra of leachate and manganese sulfate solution

图11 酒石酸浸出电解锰阳极渣中锰过程图Fig.11 Diagram of leaching manganese from electrolytic manganese anode slag by using tartaric acid as reducing agent

3 结论

本研究以酒石酸为还原剂浸出电解锰阳极渣中的锰,探究出最佳浸出条件,再通过响应曲面法探究了温度、硫酸浓度、液固比、酒石酸用量对锰浸出率的影响,对浸出渣和浸出液进行了表征,得到以下结论:1)响应曲面模型预测性较强,对其结果进行优化,得到最佳浸出条件下锰浸出率为98.27%,铅浸出率仅为0.16%;2)硫酸浓度对锰浸出率影响最大,酒石酸用量对锰浸出率影响最小。此外,硫酸浓度与液固比的交互作用最显著,温度与酒石酸用量的交互作用最不显著;3)该工艺具有反应时间短,浸出率较高的特点,对电解锰阳极渣的资源化利用起到一定的借鉴作用。