高化学需氧量工业废盐炭化除杂及精制工艺研究

2023-09-14周兆安刘小文周爱青毛谙章

周兆安,李 俊,刘小文,周爱青,毛谙章

(1.广东飞南资源利用股份有限公司,广东肇庆 526233;2.广东省工业固废含铜污泥资源综合利用工程技术研究中心,广东肇庆 526233)

中国目前年产出工业废盐量超过2.0×107t[1],主要来自化工工业生产、湿法冶金、废水处理、农药生产等行业。根据工业废盐的成分,可将工业废盐分为单一盐与混合盐,其中以混盐为主[2-3]。大部分工业废盐来源广泛、成分复杂,且含有机物、重金属等污染物质,2021年《国家危险废物名录》明确将工业废盐划定为危险废物[2]。由于工业废盐兼有资源属性和污染属性,如何在处理过程中消除其污染属性,保留其资源属性是人类面临的重要挑战。

废盐的资源化处理技术主要包括热处理法[4-6]、洗盐法[7-8]、制碱法[9]、电氧化法[10]等。其中,洗盐法和制碱法受废盐组成及有机污染物的含量和类别影响较大,应用具有局限性,难以推广[7,9]。电氧化法虽然具有反应迅速、易实现自动化等优点,但其处理效果易受反应溶液成分、电极板的材质及反应参数设置等影响,目前仍处于研发阶段,难以在短期内实现工业化应用[10]。

热处理法因适应性广、资源化利用率高等优点,具有较好的推广应用前景。但温度的调控是热处理法的关键点之一,若处理温度过高则废盐会熔化[4],在应用过程中容易导致结圈、结块和设备腐蚀等问题,不仅影响生产,而且会增加处理及精制过程的能耗[5,11];若处理温度过低则有机物可能处理不彻底,残留量较多,回收的盐产品品质较差,产品附加值低[5]。

因此,本研究针对某高盐高化学需氧量(COD)废水处理产出的高有机污染物混合废盐,采用热处理法,选用科学的调控工艺条件,确保废盐在不发生熔融烧结的前提下能实现有机污染物的高效去除,再通过常规净化精制获得高品质盐产品,实现了资源的高效利用。该研究对此类环保废盐的工业化处理具有一定的指导意义。

1 实验

1.1 实验原料、试剂和仪器

1.1.1 实验原料和试剂

原料和试剂:本文所用原料为某公司废水零排放项目产出的高有机污染物杂盐,其外观呈棕黄色(白度为23.4%,质量分数为20%的盐溶液色度为975.4度),主要成分如表1所示;实验中使用的碳酸钠、氯化钙、氧化钙、氢氧化钠、浓硫酸等均为分析纯;实验用水为反渗透纯水。

表1 废盐主要组成情况Table 1 Main compositions of waste salt

1.1.2 实验仪器

仪器:KTL1300Q 型气氛炉;Agilent 5100 ICPOES 型电感耦合等离子体发射光谱仪; DR3900 型多参数水质分析仪;DRB200 型消解器;PXSJ-216F型离子计;DX-2700 型X 射线衍射仪;WSB-2 型台式数显白度仪;722G型分光光度计;W05A型工业电子数码显微镜。

1.2 实验步骤及方法

称取一定量的废盐于瓷坩埚内,控制好盐层厚度,再将其置于气氛炉内,根据实验需要调整炉膛气氛,并将其加热至所需的温度进行炭化反应,待反应结束,炉膛自然冷却后将样品取出,观察记录废盐外观变化,将炭化后的废盐粉碎、混匀后取样分析其白度,称重水溶配成一定浓度盐溶液,测定其水溶性COD、色度及其他污染因子浓度,并计算相关污染因子的变化情况或去除率情况。

1.3 计算分析

水溶性COD 或其他污染因子去除率η按下式计算:

式中:w1为炭化后废盐水溶性COD或其他污染因子的质量分数,%或mg/kg;m1为炭化后废盐的质量,g;w0为炭化前废盐水溶性COD 或其他污染因子的质量分数,%或mg/kg;m0为炭化前废盐的质量,g。

2 实验结果与讨论

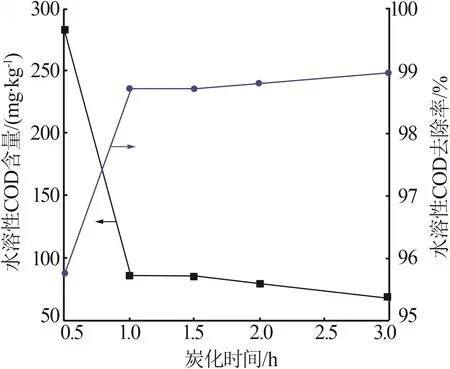

2.1 废盐炭化的正交实验

为了获得废盐炭化过程中主要反应条件对炭化效果影响的显著程度,本文选取了炭化反应气氛、反应温度、炭化时间和料层厚度4个因素,以炭化后废盐水溶性COD 去除率为考察指标,设计4 因素3 水平的正交实验,其实验结果及分析如表2和3所示。

表2 废盐炭化正交实验结果Table 2 Orthogonal test results of waste salt carbonization

由表3数据不难看出对炭化效果影响最大的是炭化温度,其次是料层厚度、炭化气氛和炭化时间,因此针对影响显著值顺序开展单因素实验。

表3 正交实验结果分析Table 3 Analysis of orthogonal experiment results

2.2 废盐炭化过程

由正交实验获得的废盐炭化过程的主要反应条件对炭化效果影响开展相应的单因素实验,以获取废盐炭化优化工艺条件。

2.2.1 炭化气氛的影响

由正交实验结果可知,炭化温度越高、炭化时间越长、炭化物料的料层厚度越薄都越有利于炭化去除COD,而炭化气氛对废盐炭化效果影响的显著值较小,且对比效果不太明显。一般工业应用上最容易实现且成本最低的就是空气气氛,因此结合生产实际考虑优选的炭化气氛为空气。

2.2.2 炭化温度的影响

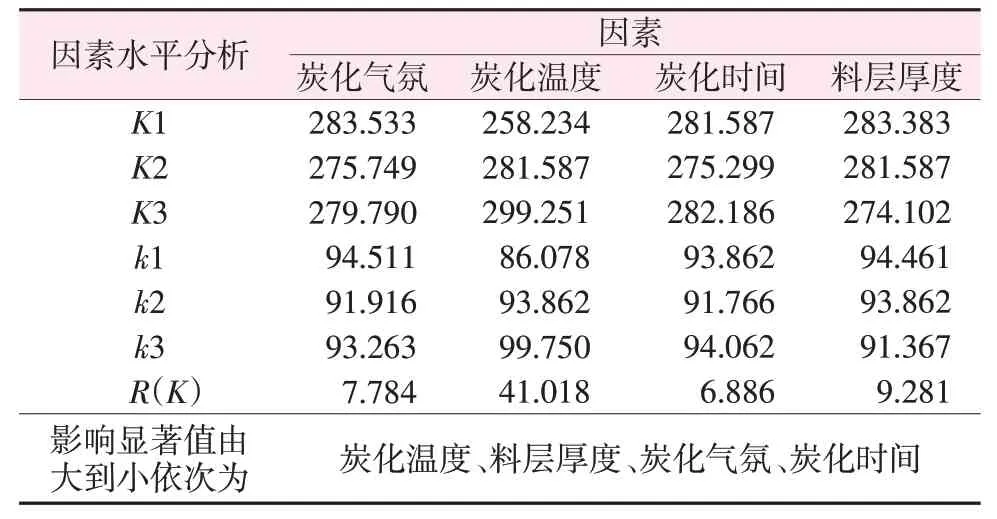

以空气为气氛、炭化时间为1 h、料层厚度为25 mm 为条件,考察不同炭化温度对废盐中有机物去除效果及废盐炭化效果的影响,结果见图1和表4。

图1 炭化温度对废盐中有机物去除效果的影响Fig.1 Effect of carbonization temperature on removal of organic matters in waste salt

表4 不同炭化温度对废盐炭化效果的影响Table 4 Effect of carbonization temperature on carbonization process

由表4 的实验结果不难看出,由正交实验确定的合适炭化温度区间(500~600 ℃)内,炭化温度对废盐中的有机物去除效果影响仍十分显著,但温度过高容易发生烧融结块现象,这是因为理论上硫酸钠与氯化钠的最低共熔点为618 ℃(如图2所示,数据来源于FactSage 软件)。低温时炭化盐的白度低于原废盐,随着温度的升高而不断升高。这主要是因为当炭化温度较低时,有机物大量发生炭化产生单质C 附着于盐表面导致其白度降低;当温度升高时,有机物的分解和氧化更加彻底,炭化产生的单质C 量有所减少,白度也随之增长。综上结合炭化处理效果及实际生产考虑炭化温度选择575 ℃较为合适。

图2 NaCl-Na2SO4二元熔盐相图Fig.2 Phase diagram of NaCl-Na2SO4 binary system molten salt

2.2.3 料层厚度的影响

以空气为气氛、反应温度为575 ℃、炭化时间为1 h为条件,考察不同料层厚度对废盐中有机物去除效果及废盐炭化效果的影响,结果如图3 和表5所示。

图3 料层厚度对废盐中有机物去除效果的影响Fig.3 Effect of waste salt layer thickness on removal of organic matters in waste salt

表5 不同料层厚度对废盐炭化效果的影响Table 5 Effect of waste salt layer thickness on carbonization process

由图3 和表5 中的实验结果可知,料层厚度对炭化效果具有一定的影响,当料层厚度由15 mm增加至55 mm 时,炭化产物中水溶性COD 含量由74.4 mg/kg 升至204.64 mg/kg,对应去除率由98.89%降至96.94%;当料层厚度大于25 mm 之后,炭化效率的下降速度较快。因此,综合考虑处理效率和炭化效果,实验过程中料层厚度选择25 mm为宜。

2.2.4 炭化时间的影响

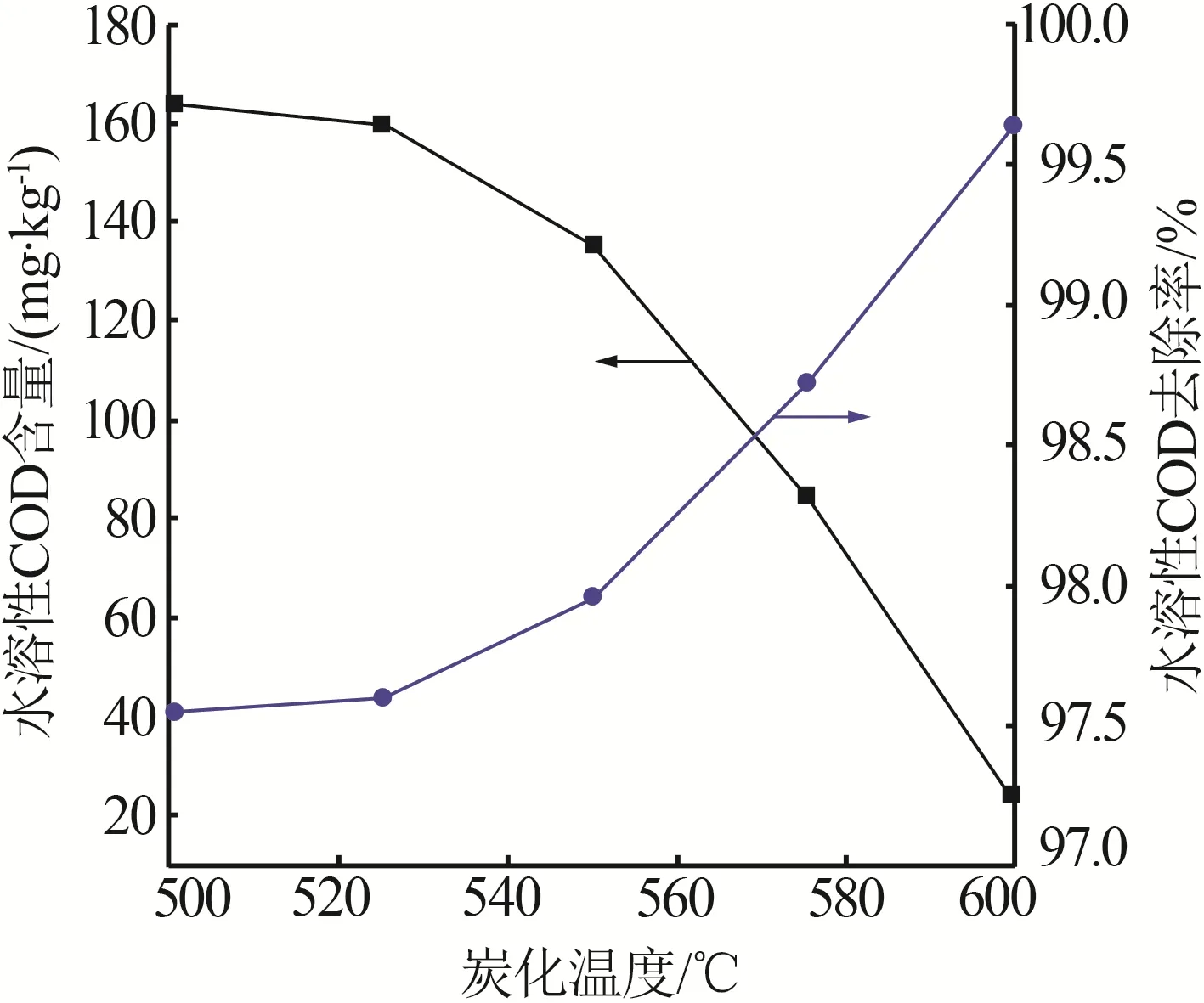

以空气为气氛、反应温度为575 ℃、料层厚度为25 mm 为条件,考察不同炭化时间对废盐中有机物去除效果及废盐炭化效果的影响,结果如图4和表6所示。

图4 炭化时间对废盐中有机物去除效果的影响Fig.4 Effect of carbonization time on removal of organic matters in waste salt

表6 不同炭化时间对废盐炭化效果的影响Table 6 Effect of carbonization time on carbonization process

由图4和表6中的实验结果可知,当炭化反应时间达到0.5 h时,水溶性有机物的去除率达到了95%以上,而1.0 h之后进一步延长炭化时间对有机物的去除效果影响甚微。综上考虑,炭化时间选择1.0 h为宜。

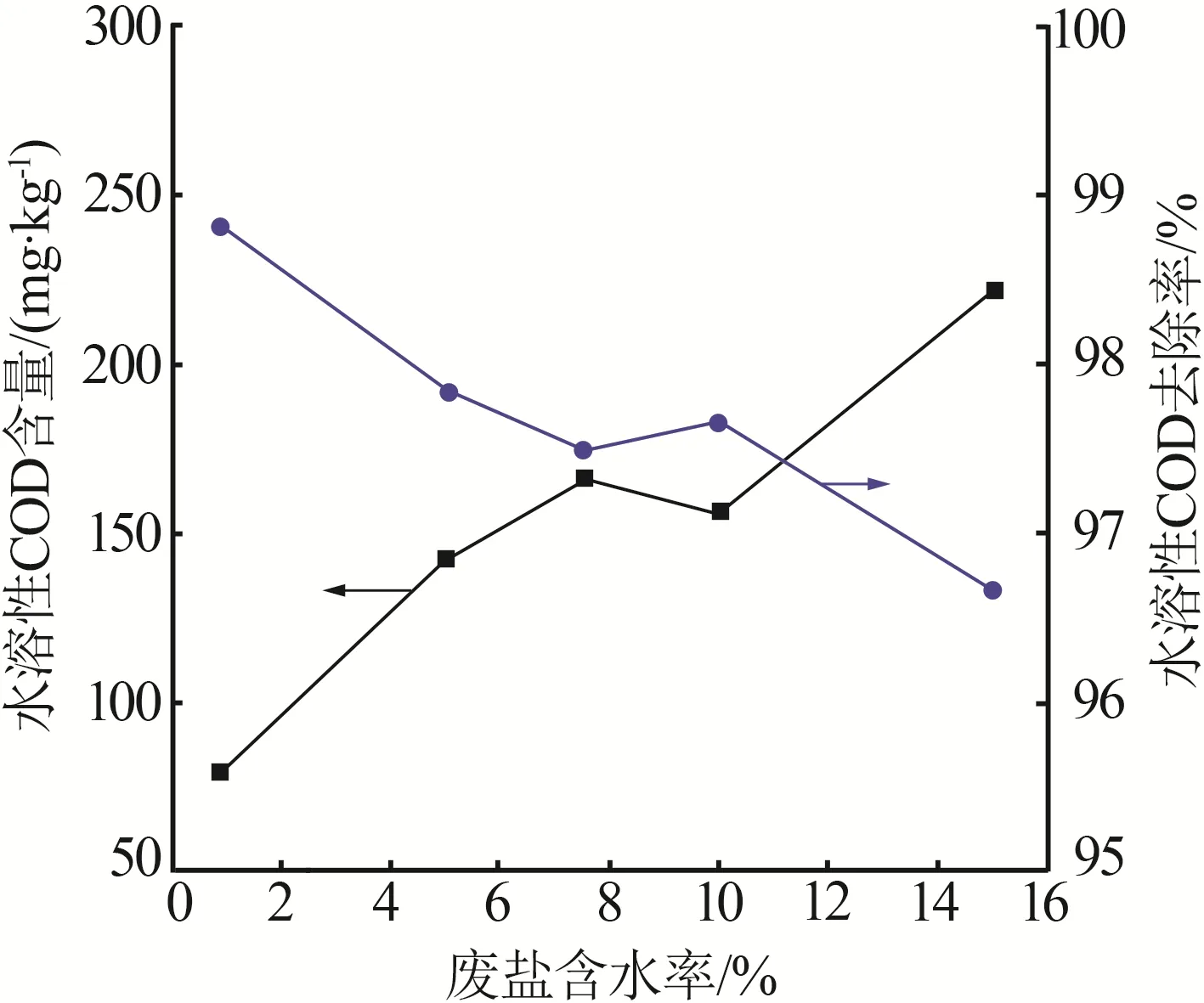

2.2.5 废盐含水量的影响

以空气为气氛、反应温度为575 ℃、炭化时间为1.0 h、废盐原料100 g(料层厚度约为25 mm),实验过程中通过均匀喷水并混料的方式改变废盐原料含水率(含水率不同料层厚度会有少量变化),考察废盐不同含水率对炭化过程有机物的去除效果及废盐炭化效果的影响,结果如图5和表7所示。

图5 废盐含水率对炭化过程有机物的去除效果的影响Fig.5 Effect of water content of waste salt on removal of organic matters in waste salt

表7 废盐含水率对废盐炭化效果的影响Table 7 Effect of water content of waste salt on carbonization process

由图5和表7中的实验结果可知,炭化去除有机物的效果随着废盐含水率的增加而变差,其主要原因是废盐含水率较高时,物料的透气性较差,炭化过程中部分有机物可能被包裹在废盐中得不到有效反应,尤其是当废盐含水率达到10%及以上时,能明显发现炭化产物盐会有一些被烧结成较硬且相对致密的块状物。因此实际生产过程中理想的炭化废盐原料应该是含水率适当低且分散性好的物料,既能保证上料过程不扬尘,又可以保持物料在炭化过程中有足够的透气性,防止炭化结块,影响设备的正常运行。综上考虑,合适的废盐含水率应不超过5%。

2.2.6 炭化优化条件实验

通过单因素实验确定废盐炭化的最佳工艺条件为:原始废盐水溶性COD 为6 680 mg/kg,含水率为0.85%时,采用空气气氛下炭化,炭化反应温度为575 ℃,料层厚度为25 mm,炭化时间为1.0 h。在此优化条件下进行3 组平行实验,废盐经炭化后平均减重约2.93%,水溶性COD 残留量平均值为87.36 mg/kg,去除率为98.72%。

2.3 废盐的除杂及精制过程

2.3.1 废盐净化

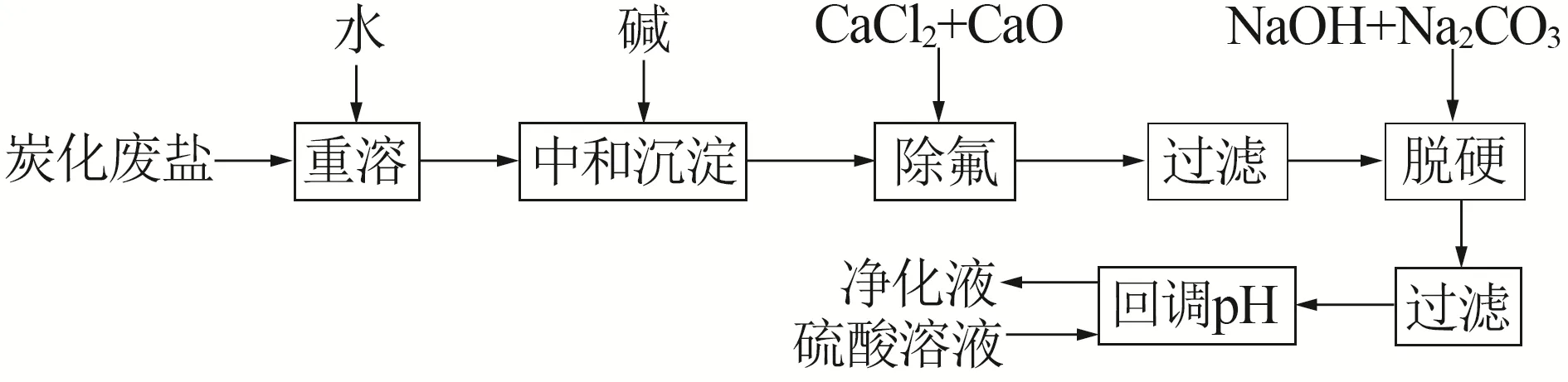

将优化条件下炭化后的盐配成质量分数为20%的盐溶液,采用如图6 所示的常规净化工艺流程进行除杂净化即可得到净化液,净化效果如表8所示。

图6 炭化废盐除杂及精制工艺流程图Fig.6 Process flow diagram of impurity removal and refining of carbonized waste salt

表8 净化后盐溶液主要杂质及相关指标情况Table 8 Main impurities and relevant indicators of purified salt solution

2.3.2 盐产品精制

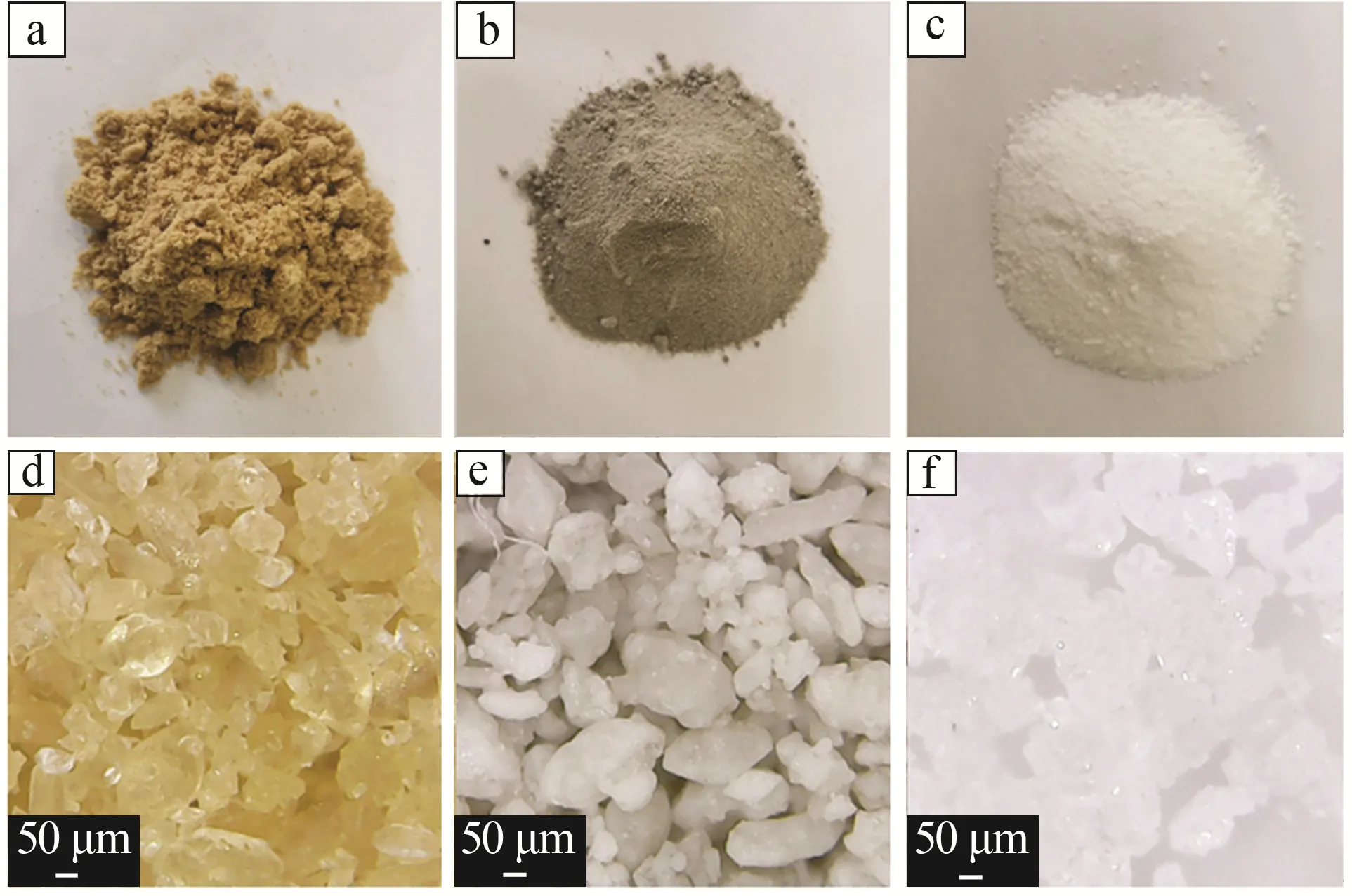

将2.3.1节净化所得的溶液进行蒸发结晶,溶液蒸发浓缩至原体积的四分之一,由真空抽滤所得结晶盐经烘干后得到回收硫酸钠盐,其前后对比如图7 所示(图7d~f 为采用普通工业数码显微镜拍摄的放大150倍后样品照片)。由图7a~c可见,三者在外观上存在明显的差异,从图7d~f的照片中不难看出原盐晶体整体呈现透明晶体,但外面裹着一层棕黄色的杂质,而经575 ℃炭化过的废盐有机物基本被炭化,外观上更黑,微观表现为残留部分炭裹着无机盐,呈现灰白色;而回收盐则是完全无色透明晶体状。

图7 原废盐(a、d),575 ℃炭化后废盐(b、e)及回收盐(c、f)的实物照片Fig.7 Physical images of original waste salt(a,d),carbonized waste salt at 575 ℃(b,e) and recovered product(c,f)

对回收盐分别进行 X 射线衍射(XRD)分析和化学组成分析,其结果见图8 和表9。由图8 看出,回收无机盐的 XRD 峰与 Na2SO4标准 PDF 卡片(37-1465)一致,说明回收产物为结晶良好的硫酸钠。表9 为回收无机盐产品质量指标与 GB/T 6009—2014《工业无水硫酸钠》的对比。从表9 看出,回收无机盐产品纯度和白度均较高,质量符合国家标准Ⅰ类一等品要求。

图8 回收盐XRD谱图分析Fig.8 XRD pattern of recovered product

表9 回收无机盐产品指标Table 9 Indexes of recycled inorganic salt products

3 结论

1)实验证明采用炭化法处理高COD 工业废盐工艺是可行的,该法对有机物的去除效果较好,配合净化精制工艺可以实现废盐资源的高效综合利用。

2)选取了炭化反应气氛、反应温度、炭化时间和料层厚度4 个因素进行废盐炭化正交实验,以炭化后废盐水溶性COD去除率为考察指标,结果表明最显著的因素为炭化温度。

3)废盐炭化单因素实验发现,在合适的温度范围内既能保证废盐炭化不结块,又能实现有机物的有效去除,相较于高温熔融处理法更节能、低碳。

4)废盐炭化及精制的优化条件为:当原始废盐水溶性COD 为6 680 mg/kg,含水率为0.85%时,采用空气气氛下炭化,炭化反应温度为575 ℃,料层厚度为25 mm,炭化时间为1 h,炭化处理后盐中水溶性COD 的残留量为87.36 mg/kg,去除率可达到98%以上;质量分数为20%盐溶液色度值由原料盐的975.4降至13.5(净化后液),精制所得的硫酸钠产品满足GB/T 6009—2014《工业无水硫酸钠》Ⅰ类一等品标准要求,产品具有更高的附加值和市场竞争力。