焙烧温度与碳结构对钙碳球团抗压强度的影响

2023-09-14由晓敏佘雪峰姜泽毅薛庆国王静松

李 强,由晓敏,佘雪峰,姜泽毅,薛庆国,王静松

(1.北京科技大学钢铁冶金新技术国家重点实验室,北京 100083;2.北京科技大学能源与环境工程学院,北京 100083)

电石(CaC2)是由焦炭和CaO 在2 200 ℃以上反 应生成的。电石是生产乙炔和乙炔衍生产品所需的重要化学品,包括如氯乙烯、乙烯基乙酸和1,4-丁基乙二醇[1-6]。因此,电石曾被认为是“有机合成之母”。中国是世界第一电石生产大国,2021 年电石年产能已增至约2 825万t。

目前,中国基本上使用电弧法作为电石生产的主要工艺。该工艺主要将块状(5~30 mm)焦炭和氧化钙的混合物加入电炉,并在电弧产生高温(2 000 ℃以上)条件下反应,生成的CO 气体从炉体上部排出,熔融态的CaC2由炉底排出,冷却破碎后得到成品[2]。该方法的缺点:一是反应需要极高的反应温度(2 200 ℃);二是反应时间长;三是能耗高(每吨碳化钙约耗电3 250 kW·h)[4]。因此,用散装焦炭和散装石灰制备电石的传统工艺面临巨大挑战。

研究表明两种材料充分接触将提高两种材料的接触面积,提高CaO 的传质速率,从而提高反应速率[7]。为了提高氧化钙与炭的接触面积,粉状混合原料球团被广泛开发。ZHANG 等[8]提出了一种基于回收电石渣和粉炭制备含CaO的钙碳球团新型电石生产工艺。GONG 等[5]通过炼焦煤和电石渣的共热解,开发了一种用于电石生产的氧热工艺的钙焦。YIN等[9]和YOU等[10-11]都提出了一种包括两步法的电石生产新工艺,YIN 等[9]使用混合石灰粉和煤粉(焦炭粉)在添加黏结剂的情况下,造球并在预热热解炉中热解含氧化钙的钙碳球团,然后将钙碳球团置于电弧炉中以生产电石。YOU 等[10-11]提出直接以粉状炼焦煤和氧化钙为原料,制备含氧化钙的钙碳球团。在电弧炉的移动床反应器中生成电石需要具有良好透气性的高强度钙碳球团,保证反应产生的CO 气体能够顺利通过,避免“崩床”等问题的出现[12]。在电石生产新工艺中,钙碳球团炉内强度(电弧炉)主要取决于钙碳球团在预热热解炉中的热解。目前,对预热热解炉中钙碳球团强度变化机理的研究很少,尤其是强度变化与煤焦结构变化的相关性研究更少。因此,本文重点研究了钙碳球团在预热热解炉阶段不同热解温度下碳结构对抗压强度的影响,以确定获得电石生产所需的高强度热解钙碳球团的最佳焙烧温度。

本文以混合均匀的贫瘦煤和氧化钙(均为粉状)为原料,通过嵌样机制备了钙碳球团,并在不同温度下进行焙烧。其抗压强度主要取决于焙烧温度以及碳结构的变化。因此,本文分析和比较了不同焙烧温度下钙碳球团中煤的碳结构变化,研究了碳结构变化与抗压强度之间的相关性。

1 实验

1.1 实验原料

实验采用一钢铁厂收集的分析级CaO(质量分数>99.0%)和贫瘦煤为原料,将其在105 ℃下干燥12 h,并置于密封袋中。贫瘦煤的元素分析和工业分析如表1 所示。贫瘦煤中灰分的化学成分如表2所示。

表1 煤样的元素和工业分析Table 1 Result of elemental and proximate analysis of coal samples %

表2 贫瘦煤中灰分的化学成分Table 2 Chemical compositions of lean ash %

1.2 实验部分

1.2.1 实验仪器

采用WRT-124 型热重分析仪,升温速率为10 ℃/min,测定了钙碳球团在加热过程中的失重率;采用D8 DISCOVER 型X 射线衍射仪,测试条件为40 kV、Cu靶、Kα辐射,在5°~85°的2θ范围内以3°/min的扫描速率对钙碳球团的物相组成进行测量;采用VERTEX 70型傅里叶变换红外光谱仪(ATR-FTIR),波数范围为400~4 000 cm-1,分辨率为4 cm-1,将样品(2 mg)和干燥的KBr(100 mg)一起研磨并混合均匀,对钙碳球团样品的化学结构变化进行了表征;采用Thermo Scientific™ DXR 型拉曼光谱(Raman)分析,扫描范围为50~3 500 cm-1,对钙碳球团样品的碳结构变化进行了表征。

1.2.2 钙碳球团的制备与焙烧

为了去除材料中的水分,煤在105 ℃下干燥12 h。本研究中材料(贫瘦煤和氧化钙)的混合比例基于先前提出的技术,以确保在随后的电石炉中形成足够的电石反应[2-3]。将混合物置于不锈钢模具中,通过嵌样机(XQ-5)在8 MPa 的压力下单轴压制1 min,制成钙碳球团;球团直径为15 mm、质量为2.5 g,为保证生球的冷强度,综合考虑前期实验结果,确定了钙碳球团的料粒度、压块压力、压块时间和压块尺寸。

图1 为钙碳球团热解装置示意图,使用冷却速率可控的管式炉及加热直径为8 cm、长度为80 cm的刚玉管。均匀温度区位于刚玉管35~45 cm 处。实验从室温开始,以10 ℃/min的速率升高到焙烧温度(350、450、550、650、750 ℃)。将钙碳球团样品置于刚玉坩埚后放入炉中,在均匀的温度范围内保持30 min,并通入氩气作为保护气。焙烧后,样品以22 ℃/min 的速率冷却至100 ℃,并在氩气氛下在该温度下保持 5 min。在20 ℃下将球团从炉中取出。根据焙烧温度(350~750 ℃),钙碳球团样品分为5种类。不同钙碳球团样品的元素分析结果如表3所示。

图1 钙碳球团热解装置示意图Fig.1 Schematic diagram of calcium oxide-containing carbon pellets pyrolysis apparatus

表3 不同焙烧温度下钙碳球团元素分析结果Table 3 Elemental analysis results of calcium oxidecontaining carbon pellets at different roasting temperatures

1.2.3 钙碳球团抗压强度的测量

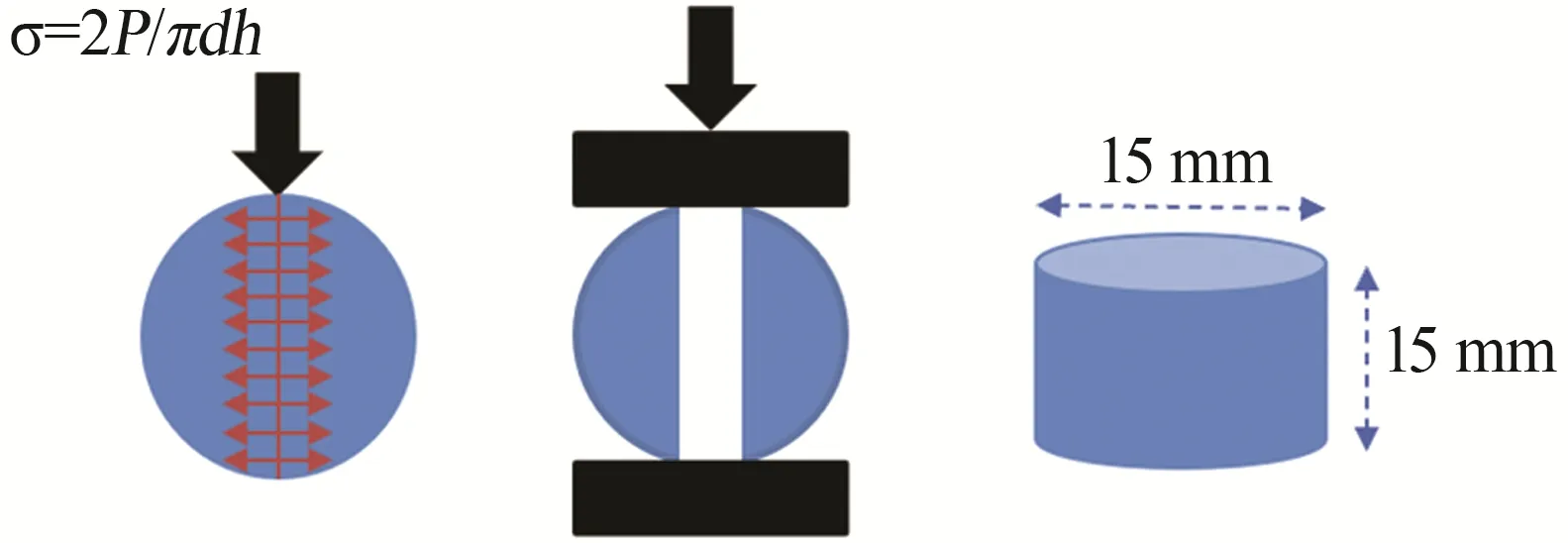

图2显示了抗压强度测量的原理示意图。钙碳球团样品(圆柱形)的位置使其长度矢量垂直于载荷矢量。垂直压力施加在样品上,产生水平压缩应力,最终破坏钙碳球团样品。因此,使用测量结果,根据式(1)确定钙碳球团的最大负载压力[10]。

图2 抗压强度测试示意图Fig.2 Schematic diagram of compressive strength tests

其中,σ为钙碳球团的抗压强度,Pa;P为荷载压力,N;d、h分别是含碳球团的直径和高,m。

2 结果与讨论

2.1 焙烧温度对钙碳球团抗压强度的影响

图3 为钙碳球团样品的热重分析曲线,分析实验以氩气为保护气在10 ℃/min的升温速率下进行。从图3可知,钙碳球团出现两个失重峰,第一个失重峰出现在385 ℃,该峰值的出现主要归因于Ca(OH)2的分解,样品中出现的Ca(OH)2应是CaO 和贫瘦煤低温热解产生的水结合所生成的。第二个失重峰出现在687 ℃,该峰值的出现主要原因是CaCO3的分解,样品中CaCO3应是CaO 与贫瘦煤中热解产生的CO2反应所生成。

图3 钙碳球团样品的热重分析Fig.3 Thermogravimetric analysis of calcium oxide-containing carbon pellets samples

图4为不同焙烧温度下预热的钙碳球团样品的XRD 谱图。从图4 可知,当温度从350 ℃升高到750 ℃时,钙碳球团中CaO 的晶体结构没有发生变化。样品在350 ℃时出现的Ca(OH)2峰比450~750 ℃时的多,说明在350~450 ℃时,Ca(OH)2出现了分解,对应图3 温度在385 ℃时出现的一个失重峰。在350~650 ℃时,出现较多的CaCO3峰,750 ℃时CaCO3峰明显有所减少,对应图3温度在687 ℃时出现的CaCO3分解失重峰。XRD 谱图中除了出现CaO、Ca(OH)2和CaCO3并未观察到其他钙化合物。因此经过焙烧过程后,贫瘦煤热解产生的气体不会与CaO 形成其他反应产物。因此,预热热解过程中钙碳球团抗压强度的变化可归因于球团本身结构的变化。在本研究中,钙碳球团样品中的CaO 初始含量相同,所以CaO 在不同焙烧温度下对钙碳球团抗压强度的影响可以忽略。

图4 不同焙烧温度下预热的钙碳球团样品的XRD谱图Fig 4 XRD patterns of preheated calcium oxide-containing carbon pellets at different calcination temperatures

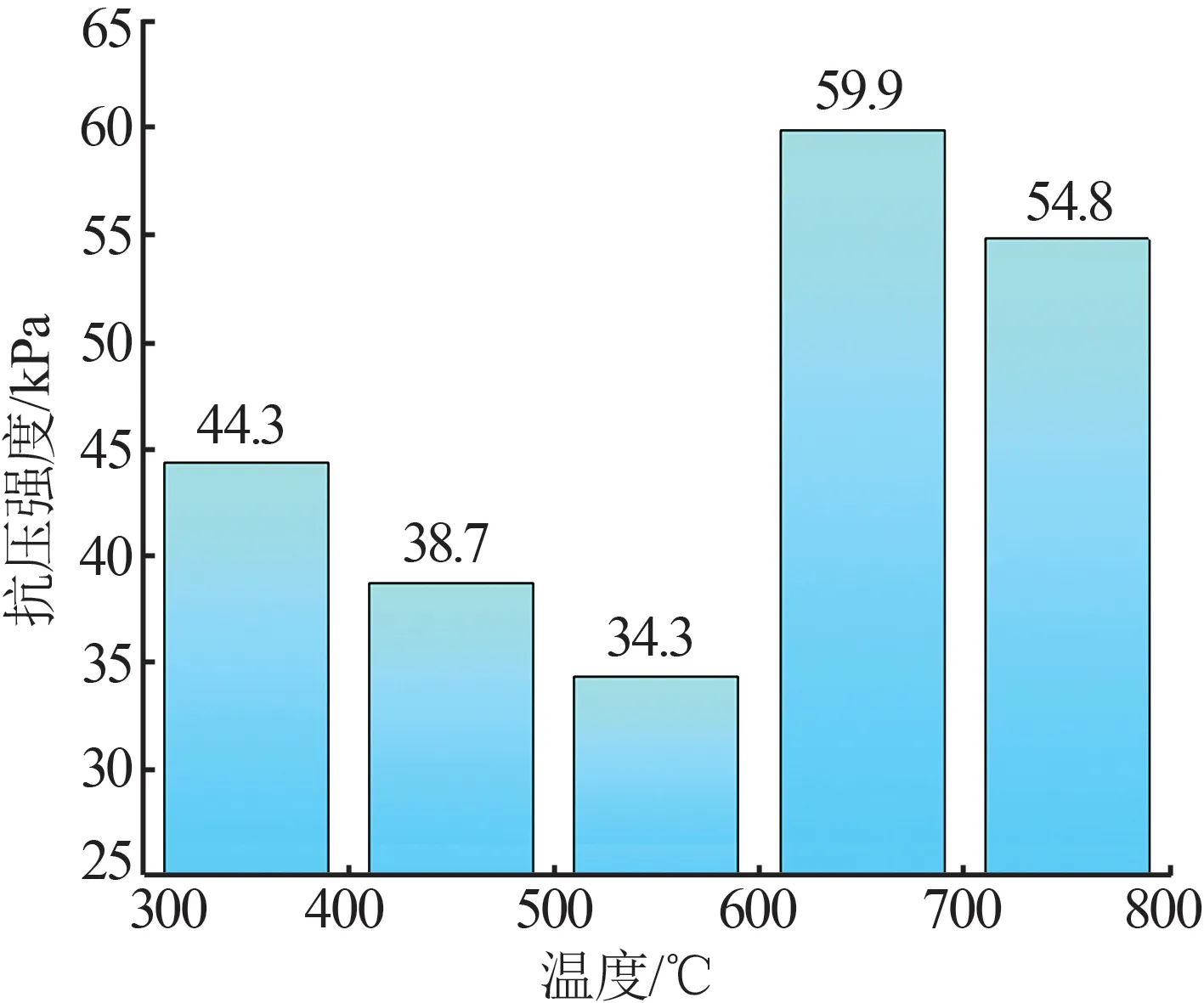

图5为不同焙烧温度下钙碳球团样品的抗压强度。从图5 可知,对于5 个钙碳球团样品,在350~550 ℃时抗压强度随着焙烧温度的升高而降低,而在650 ℃时抗压强度为59.9 kPa,出现较大提升,750 ℃时抗压强度相对于650 ℃较低,但是高于350~550 ℃时的抗压强度。在350~550 ℃这一阶段煤以解聚和分解反应为主,生成和排出大量挥发物,在450 ℃左右焦油量排出最大,在450~550 ℃时气体析出量最多,使钙碳球团的抗压强度先随着温度的升高而降低。焙烧温度在550 ℃以上时,样品中大分子的解聚和分解反应基本完成,但是随着温度的升高,分子开始发生缩聚反应,并固化收缩成半焦,增大了钙碳球团的强度。750 ℃时钙碳球团的抗压强度有所下降,这将在第2.2.3节进行讨论。根据实验球团抗压强度测试结果,笔者将焙烧温度设置为650 ℃,焙烧时间为30 min,获得热解后最大抗压强度为59.9 kPa的钙碳球团。

图5 不同焙烧温度下钙碳球团样品的抗压强度Fig.5 Compressive strength of calcium oxide-containing carbon pellets samples at different calcination temperatures

2.2 碳结构对钙碳球团抗压强度的影响

根据钙碳球团的抗压强度和形貌的结果,可以推断由于在不同焙烧温度下获得的钙碳球团样品中煤结构变化,钙碳球团的性质有所不同。一些学者发现,粉煤中的灰分含量并不会显著影响碳颗粒的微观结构[13-14]。因此,本文并未考虑煤灰分对结构的影响,而是着重研究了焙烧温度对钙碳球团中碳结构变化对球团抗压强度的影响。

2.2.1 傅里叶变换红外光谱分析

采用傅里叶变换红外光谱分析煤样品复杂大分子中的官能团[10,15-18]。图6 为不同温度下焙烧的钙碳球团样品的红外光谱。由图6 可知,在波数为3 640 cm-1处时,吸收峰的相对强度随着温度的升高而降低,这是因为随着焙烧温度的升高,羟基发生了热解导致其含量减少[19]。在1 613 cm-1处的峰是芳香环的C=C 的伸缩振动,这是1 607、1 558、1 507 cm-1处3 种结构的伸缩振动吸收峰重叠的结果[20-21]。在350 ℃预热的样品光谱中,观察到明显的特征峰,其归因于C—O键的振动拉伸(在1 030 cm-1处的峰)。然而其他温度焙烧下的钙碳球团样品的红外光谱中没有看到这样明显的峰,这证实了在350 ℃以上焙烧的钙碳球团的样品中,煤的部分桥键断裂,并产生大量气体和自由基碎片。此外,还观察到芳香族C—H 拉伸振动峰在875 cm-1处出现的一个变化趋势,在350~<650 ℃焙烧样品的光谱中的峰值强度逐渐增加,而在650~750 ℃焙烧样品的光谱强度略微降低,原因是当焙烧温度为650 ℃或更高时,脂肪族侧链氢的断裂导致氢浓度降低。当温度高于650 ℃时,大量芳烃进一步裂解;芳香族化合物的焦油沉淀并挥发,半焦引发缩聚反应,降低了芳烃的碳氢浓度;同时芳香族C—H 拉伸振动峰的增加表明结合了大量的自由基,促进了钙碳球团的膨胀。在1 414 cm-1处的C—C拉伸振动峰峰值强度从350~650 ℃逐渐变强,表明C—C的芳香结构化程度随着温度的升高而增加。

图6 不同焙烧温度下钙碳球团样品的红外光谱Fig.6 FT-IR spectra of calcined calcium oxide-containing carbon pellets at different temperatures

2.2.2 拉曼光谱分析

对拉曼光谱进行去卷积后使用曲线拟合软件Origin8.5 对每个光谱进行峰值拟合,并将曲线分解为1 000~1 800 cm-1内的一个高斯带和4 个洛伦兹带。煤的拉曼光谱的详细波段分配见表5[22-23],其中,G 峰指理想石墨晶格的拉伸振动模式(E2g对称性);D1峰是指比较大的芳环结构(C 原子数≥6),其与孤立sp2杂化键面内振动导致边缘或其他缺陷(如边缘碳原子或杂原子)相关;D2峰总是与D1峰一起出现;D3峰表示无定型碳;D4指交联结构。图7显示了在不同焙烧温度下预热的钙碳球团样品的拉曼光谱拟合与实验峰。

图7 不同焙烧温度下钙碳球团样品的拉曼光谱Fig.7 Raman spectra of calcium oxide-containing carbon pellets samples at different calcination temperatures

表5 钙碳球团拉曼光谱导出煤的结构参数Table 5 Structural parameters of coal derived from Raman spectra of calcium oxide-containing carbon pellets

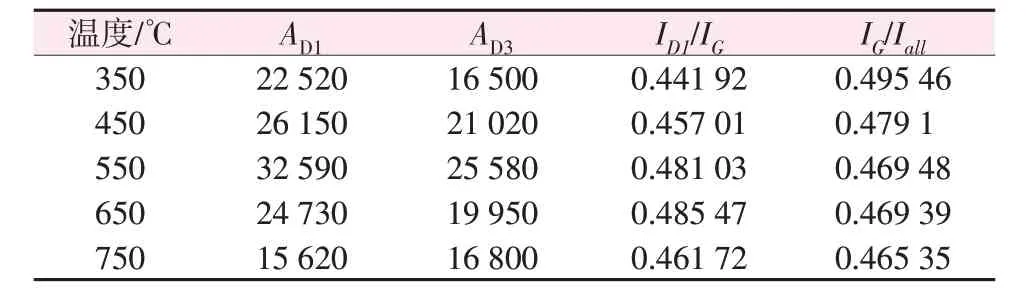

选择D1峰强度(ID1)与G峰强度(IG)之比,以及G峰强度(IG)与所有峰强度之比,是因为两者都代表了不同煤的碳质显微结构顺序[13,24];具体而言,ID1/IG和IG/Iall可分别反映半焦缺陷结构的相对数量和煤的石墨化程度。钙碳球团样品中煤的结构参数如表6所示。

表6 钙碳球团中煤的拉曼结构参数Table 6 Structural parameters derived Raman of coals in calcium oxide-containing carbon pellets

峰面积是组合峰强度和半峰宽的参数,由表6可知,温度为350~550 ℃时,AD1、AD3的值随着温度的升高而增大。由于钙碳球团中的煤此时处于低温热解阶段,煤的分解和解聚导致无定型碳结构的形成速率高于芳香结构的形成速率,此时钙碳球团的抗压强度随着温度的升高而降低。温度为550~750 ℃时,AD1、AD3的值随着温度的升高而减小,这是由于芳环的缩聚和甲基的断裂。

从表6 可以看出,温度为350~650 ℃时,钙碳球团中煤的ID1/IG值逐渐升高,这是由于当温度在350~550 ℃时,煤发生剧烈分解,以解聚和分解反应为主,形成的小分子物质在煤焦表面发生沉积现象所导致[25],半焦缺陷碳结构的相对数量增加;而在温度为550~650 ℃时,芳香结构发生缩合和杂环断裂反应,产生孤立的sp2碳原子与无定型的sp2碳原子;而在750 ℃时,ID1/IG值有所减小,说明缺陷结构向有序性发展,发生石墨化[26-28];当焙烧温度从350 ℃增加到750 ℃时,钙碳球团中煤的IG/Iall值逐渐减小,这说明煤在750 ℃前热解产生一些无序结构。

2.2.3 红外光谱与拉曼光谱结合分析碳结构对钙碳球团抗压强度的影响

根据拉曼光谱分析,钙碳球团中的拉曼参数ID1/IG在350~650 ℃内随热解温度的升高而增加,表明半焦缺陷碳结构的增加。根据ATR-FTIR 分析,钙碳球团中的脂肪族化合物和含氧官能团(1 800~1 000 cm-1)在≤550 ℃时的吸收峰的峰值强度比>550 ℃时的峰值强度高,说明钙碳球团在350~550 ℃时,主要发生较弱的大分子键断裂分解、脂肪族化合物和含氧官能团的分解,导致半焦缺陷结构的相对数量增加[26]。而在550~650 ℃时,ID1/IG继续增加,这是因为芳香结构发生缩合,导致半焦缺陷碳结构的相对数量继续增加。

根据ATR-FTIR分析,钙碳球团中的C—C键峰值强度在350~650 ℃下逐渐增强,而在750 ℃时有所降低。根据拉曼光谱分析,在750 ℃时ID1/IG值有所下降,这是因为随着温度继续增加,半焦发生缩聚反应。缩聚反应会导致更多自由基碳原子结合形成芳环和芳环大分子,以及由交联键连接的较小芳环结构缩聚成相对大的芳环系统,半焦缺陷碳结构向有序晶体sp2碳原子转变,同时也导致此温度下的钙碳球团抗压强度有所降低。

3 结论

本文利用混合均匀的氧化钙和贫瘦煤粉末制备了钙碳球团,研究了在350~750 ℃的热解温度下预热的钙碳球团样品的抗压强度。基于实验结果分析获得了以下结论。

1)钙碳球团抗压强度在350~<550 ℃时随着温度的升高而降低,在550~<650 ℃时随着温度的升高而增大,在650~750 ℃时,抗压强度有所下降。

2)通过傅里叶变换红外光谱分析,发现在350~650 ℃时,1 414 cm-1处的C—C拉伸振动峰峰值强度逐渐变强,表明钙碳球团的芳香结构化程度随着温度的升高而增加。通过拉曼分析得出,温度为350~<650 ℃时,随着的温度升高,半焦缺陷碳结构的相对数量增加;温度为650~750 ℃时,较小芳环结构发生缩合,生成新的大芳香环结构。

3)温度为350~<550 ℃时,煤首先发生解聚和分解反应导致钙碳球团抗压强度降低;在温度为550~<650 ℃时,煤发生缩聚反应,开始固化收缩成半焦,导致钙碳球团强度增大;在温度为650~750 ℃时,半焦继续发生缩聚反应,较小芳环结构缩聚成相对大的芳环系统,导致钙碳球团抗压强度降低。