无水氟化氢和氟化铝工艺研发及工业应用进展

2023-09-14陈海洋李煜坤范宗良李贵贤段志强王东亮

杨 勇,陈海洋,李煜坤,范宗良,李贵贤,段志强,赵 鹬,王东亮

(1.兰州理工大学石油化工学院,甘肃兰州 730050;2.甘肃省低碳能源化工重点实验室,甘肃兰州 730050;3.白银中天化工有限责任公司,甘肃白银 730600)

中国氟化工萌芽自铝工业,从无机氟化盐起步,经过几代氟化工人的努力,形成了包括无机氟化物、氟烷烃、含氟聚合物、含氟精细化学品等在内的完整氟化工产业链,产品年产能超过500 万t,年销售额近700 亿元,产能和消费量均占全球半壁江山。无水氟化氢(AHF)是氟化工的关键原料和产品,在含氟高分子材料、化工医药、农药、制冷剂、清洗剂等领域都有广泛的用途。特别是电子级氟化氢(HF),在微电子、军工、航天航空、冶金、医药、农业等领域都有应用,已成为新一轮全球产业升级中重点关注的高附加值产品,而超净高纯氢氟酸更是国际高端垄断产品[2-4]。无水氟化铝(AAF)主要用作电解铝的助熔剂,其性能和质量直接与电解铝生产过程中的能量消耗和污染物排放相关[5]。高性能、低杂质AAF 产品开发是电解铝行业的发展需求,也是氟化铝行业未来的发展方向[6]。

随着中国高品位萤石资源逐渐减少,萤石路线中的高品位资源的高效利用及低品位萤石的资源综合开发都受到重点关注。同时,磷矿石中丰富的氟蕴藏量逐渐展现出可观的、可持续发展的氟化工资源潜力[7]。本文首先根据氟资源现状,分析相关含氟资源制备无水氟化氢、无水氟化铝的生产技术路线和工艺现状,然后重点剖析各类无水氟化氢-无水氟化铝生产路线的关键环节、研发现状以及节能减排等技术特征,以期结合氟资源现状,给未来无水氟化氢、无水氟化铝等无机氟化工工艺技术研发、关键装备开发、能量梯级利用和节能减排提供支撑。

1 含氟资源现状和无水氟化氢-氟化铝生产工艺简介

1.1 氟原料的制约导向作用

当前,氟化工的含氟来源主要是萤石矿和含氟的磷矿石。萤石矿等氟资源具有不可再生性,使得萤石等氟资源成为宝贵的战略资源。国土资源部等多部门编制的《全国矿产资源规划(2016—2022年)》首次将萤石等24种矿产列入战略性矿产目录,以提高资源安全供应能力和开发利用水平[5]。据美国地质调查报告估算统计[7],2021 年世界萤石已探明储量约为3.2 亿t,中国储量约为0.42 亿t,位居世界第二;而中国2021 年萤石产量达到540 万t,占世界总产量的63%。为缓解天然萤石资源紧张,很多研究人员聚焦开发出以Ca(NO3)2、CaCl2等为原料的人工萤石制备技术[8]。

磷矿石中也蕴藏可观的含氟量。据美国地质调查报告估计全球磷矿储量约为710亿t,中国储量约为32亿t,同样位居世界第二位[7]。其中,2021年中国磷矿石产量为8 500 万t,约占世界总产量的38.6%;以氟质量分数为3%估算,可折合为510 万t的CaF2(约等于2021 年中国的萤石矿产量)。磷矿石中伴生的氟占世界氟储量的90%以上,目前仅有实际开采价值的磷矿中含氟量就有8~14 亿t,相当于16~28亿t的CaF2[9]。然而,2018年中国采用磷矿开发副产物氟硅酸生产的HF 占比仅约为3%;而美国氟硅酸路线的氟化氢占其国内表观销量的15.6%[10]。因此,中国磷矿中的氟资源亟待开发利用,从磷化工中回收氟资源转化为AHF、AAF 等产品,提高氟资源的综合利用率,推动磷矿石清洁加工和高端氟材料产业的发展。

此外,天然冰晶石也是含氟资源,但大都缺乏工业开采价值。而鉴于氟资源矿石的不可再生性,含氟“三废”的资源化利用也逐渐受到关注。如铝材生产过程的铵冰渣废弃物,早已经有氟铝酸铵工艺回收、生产AlF3的方法[11],但尚未推广至工业开发应用。一些含氟废气也被用来回收、提纯后再生产AlF3或氟化盐产品。近来,采用含氟“三废”资源制备人工萤石的研究和工业实践受到广泛关注[12-14],有学者甚至探讨了氟含量在100~1 000 mg/L的极端浓度萤石的结晶回收过程[15]。

1.2 无水氟化铝生产工艺简介

氟化铝是目前生产规模最大的无机氟化物产品,其生产技术按照工艺条件可以分为干法和湿法两大类[16]。按照氟资源来源不同又可以总结为如图1 所示的工艺路线。萤石矿资源主要通过萤石-无水氟化氢路线生产高品质的AAF产品;而磷矿资源则主要通过以副产物氟硅酸为原料生产AlF3产品,包括氟硅酸-无水氟化氢和氟硅酸湿法两种路线。

氟化工被称为“黄金产业”,在国民经济和社会发展中占有重要地位[1]。萤石法生产氟化铝工艺中,湿法氟化氢路线主要是沿用五六十年代前苏联引进的技术,但AlF3·3H2O 干燥脱水过程中AlF3水解严重,并且产品杂质含量较高,属淘汰工艺[17]。干法氟化氢路线源于1989 年湘乡铝厂从瑞士布斯公司引进的生产技术和关键设备;尽管HF含量能维持在96%左右,但仍然含有较多杂质,导致氟化铝产品含有较多杂质,在节能减排要求日益严格的背景下,该工艺逐渐被淘汰[18]。而无水氟化氢路线在高温、高湿环境下可以得到纯度较高的AAF 产品,SiO2等杂质的质量分数≤0.02%,是目前主流的AAF生产工艺[19]。

磷矿石为原料生产氟化铝路线起源于20 世纪90 年代。为解决磷肥生产过程中产生的H2SiF6,贵州宏福、广西鹿寨、江西贵溪和湖北大峪口等企业分别从国外引进4 套以氟硅酸法生产AlF3的生产线,生产规模为年产0.6 万~1.4 万t[20]。H2SiF6主要为湿法磷酸副产物,2015—2019年中国年副产氟硅酸约为85 万t(折合100% H2SiF6计),可用于生产氟硅酸盐、AlF3、HF和冰晶石等含氟产品[10]。氟硅酸-无水氟化氢路线是先将氟硅酸转化为氟化氢再生产AAF 的干法路线;氟硅酸湿法路线是将H2SiF6溶液或脱硅后的含氟溶液直接和铝原料反应,再脱水干燥获得AlF3产品的湿法路线。尽管两种路线在生产成本和工艺控制方面取得了实质性进步,产品质量与干法无水氟化铝相比仍有差距。但随着萤石资源的匮乏,用氟硅酸制备高性能、高品质氟化铝是未来氟化工行业发展的主要方向[5]。

2 萤石-无水氟化氢路线的无水氟化铝工艺研发进展

据中国无机盐工业协会氟化工分会统计,国内现有氟化铝产能为108.8 万t,其中无水氟化铝和干法氟化铝产能近98.2万t,而氟硅酸湿法氟化铝产能只有10.6 万t,占总产能的9.74%[5]。这充分说明国内的AlF3企业目前仍主要以萤石-无水氟化氢路线的AAF 生产工艺为主。鉴于干法AlF3产品指标低于国外进口产品,属限制类工艺技术,有逐渐被淘汰的趋势[17],本小节主要介绍AAF工艺。

2.1 工艺流程简介

AAF 工艺是多氟多公司引进、再创新的生产技术,其生产工艺如图2 所示。该工艺流程以硫酸和萤石为原料,在高温环境下反应生成的HF 气体纯度依次经过洗涤、冷凝、精馏、脱气等一系列处理工艺后,获得纯度大于99.9%的AHF;AHF 经过蒸发器后HF 的纯度接近于100%,与Al(OH)3原料在流化床中反应得到AAF 产品[17,21-22]。结合尾气、固体处理系统可以获得石膏、纯度为20%的H2SiF6、Na3AlF6、NaF 等副产品,氟几乎完全回收,水系统实现内部循环利用且节能环保。

图2 萤石-无水氟化氢路线生产无水氟化铝工艺过程Fig.2 Production process of anhydrous aluminum fluoride by fluorite-anhydrous hydrogen fluoride route

在图2所述工艺中,110~140 ℃的混酸与萤石在反应器中混合,并在280~300 ℃的回转窑炉内发生如下反应:

主反应(1)的标准反应焓ΔH0=53.7 kJ/mol,是典型的吸热反应,通常需要燃气加热。萤石中的碳酸盐、氧化物通常会发生副反应(2)(4),产生水分和杂质气体[23];而反应(3)也是放热反应,既可以提供硫酸原料和反应热,还可以消耗掉反应系统中的水。因此通过烟酸中的SO3尽可能消耗水分,保持无水或低水环境,以降低颗粒结块和粘壁特性。

而在450~600 ℃的流化床和多级气流床中,则发生如下化学反应:

其中,脱水分解反应(5)的标准反应焓ΔH0=97.4 kJ/mol为吸热反应,氟化反应(7)的标准反应焓ΔH0=-237.4 kJ/mol为放热反应,因此,合理设计流化床及其附属气流反应器的次序和结构成为反应效率和产品质量的关键。

2.2 研发趋势

AAF 生产工艺是本世纪初中国自主创新开发的绿色新工艺,属国家鼓励发展的新一代高品质无机氟化盐。2018年10月26日,国家发展改革委、工业和信息化部联合将AAF生产工艺列入《石化绿色工艺名录(2018 年版)》,引导氟化铝企业在技术改造、项目建设中积极采用无水氟化铝先进绿色工艺技术,推进行业产业转型升级和绿色发展,促进无水氟化铝产品的推广和使用[24]。针对影响无水氟化氢和无水氟化铝的因素,以下方面是未来AAF技术需要进一步改进的方向。

1)萤石粉中的杂质会对反应系统产生巨大影响,但受限于其多金属伴生型萤石矿床少但储量大,获得的萤石产品中CaCO3含量(质量分数,下同)为4%~10%、SiO2含量为1.5%~4%、S 含量为0.05%~0.15%、CaF2含量只有90%左右[远低于国标酸级萤石w(CaF2)≥97%][25]。因此,进一步提高萤石品位或开发伴生型萤石制取AHF 的关键技术是亟待解决的问题。

2)现有HF 回转窑反应炉的炉渣中含有质量分数 为0.5%~2% 的CaF2,质 量 分 数 为0.5%~1.0%H2SO4,并且原料中只有60%~80%的SiO2转化成为SiF4,剩余的可能以H2SiF6形式消耗部分HF 产品而残留在石膏渣中。通过添加预反应器等措施提高混合物料的初期反应速率是策略之一[26];同时,稳定萤石中杂质含量、调控原料配比以便控制过程中反应系统中的水分是提高原料利用率和产品质量的关键[23]。此外,尽管一直没有工业化应用,但采用流化床并以H2SO4蒸汽或者SO3气体作为进料的反应系统来替代或升级现有回转窑反应炉[27-29]具有巨大的潜力。依据反应(3)的放热效应,采用SO3作为进料可以提供部分反应热,同时可以消耗系统中的水分,抑制萤石颗粒或产物颗粒的粘滞和结块现象[30-31]。

3)生产1 t AlF3原料HF 的利用率在90%~92%,Al(OH)3的利用率在92%左右,剩余8%~10%的HF及8%左右的Al(OH)3被浪费[5]。尽管已经采用水和碱液对含氟废气进行资源回收,但主要是为了净化气体,得到价值较低的H2SiF6和Na2SiF6产品。仍需进一步开展含氟废气等资源回收研究工作,提升现有净化回收工艺,提高HF、SiF4等的吸收效率,并开发高价值产品工艺路线[1],使含氟工厂中蕴藏的大量氟资源得到更有效利用。

4)现有生产工艺中,回转窑炉需要采用≥450 ℃的热风进行加热以维持所需反应热,而炉出口的粗HF 气约为280 ℃,需要经过洗涤、多级冷凝、精馏等操作实现AHF精制,最低冷凝温度≤10 ℃;而氟化铝生产阶段,液相的AHF 先被汽化,再与≥450 ℃的热空气混合后被送入流化床中,出口的氟化铝产品温度≥400 ℃,尾气温度≥260 ℃。因此,如何实现装置的节能降耗,同时结合工艺流股的气、液、固特性统筹其能量梯级利用,降低能耗成本,也是AAF 生产企业亟待解决的技术瓶颈。

3 氟硅酸-无水氟化氢路线的研发进展

磷矿生产磷酸过程中矿石中的氟约50%以SiF4气体溢出[32],经水吸收可以获得H2SiF6产品[33-34]。每吨磷酸(折100% P2O5)约副产50 kg 氟硅酸产品(折100% H2SiF6);以中国年均磷酸产量1 600 万t(2010—2018 年)为基准,年平均副产氟硅酸80 万t(折100% H2SiF6)[10]。目前,以氟硅酸为原料,已开发出制备氟硅酸盐、Na3AlF6、HF、NH4HF2等工艺,实现工业化的只有氟硅酸盐、Na3AlF6和HF。为提高氟的附加值,将氟硅酸制备成价值更高的HF 成为研发热点和工艺关注焦点,既能有效降低磷肥生产时产生的氟污染,也能促进氟化工相关企业的长久发展[35]。

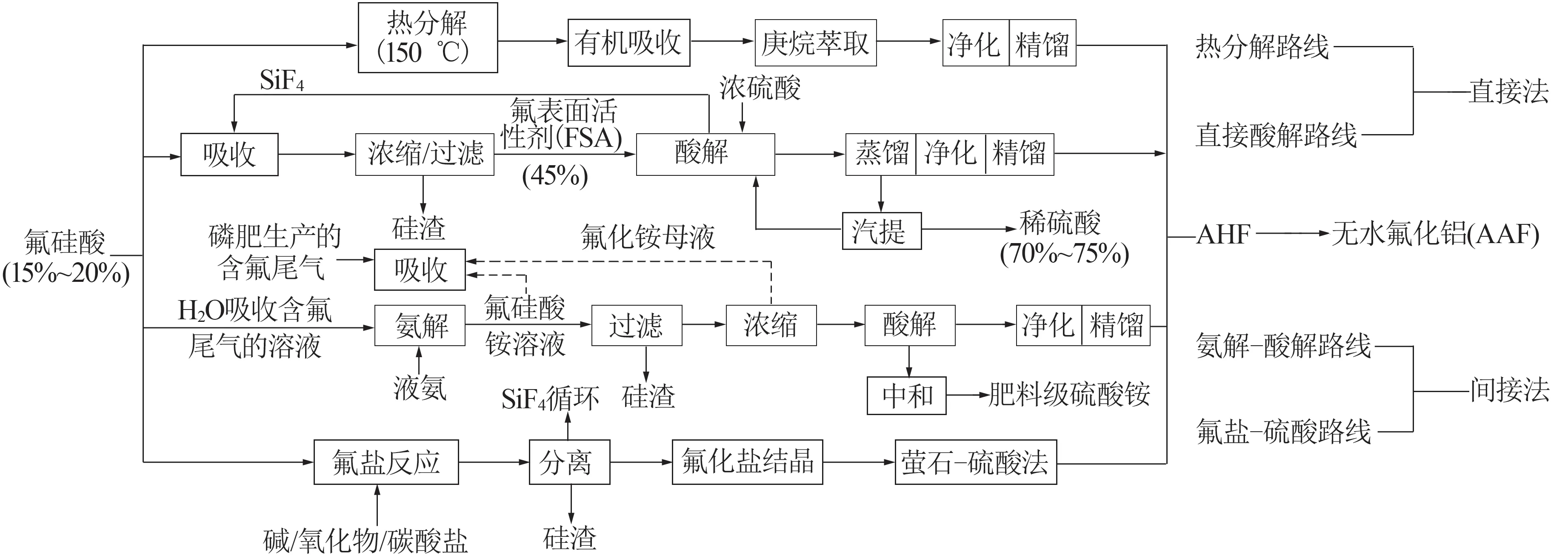

氟硅酸-无水氟化氢路线包括直接法和间接法两大类,都是先获得AHF,再进一步与Al(OH)3在流化床反应系统中生产AAF产品,汇总如图3所示。

图3 氟硅酸-无水氟化氢路线生产AAF工艺过程Fig.3 Production process of anhydrous aluminum fluoride by fluosilicic acid-anhydrous hydrogen fluoride route

3.1 直接法工艺简介及发展趋势

直接法是将H2SiF6分解为HF 和SiF4,分离出来的粗HF 经过净化、精馏等精制过程转变为AHF 产品;分离出来的SiF4则被吸收进行循环利用[36-37]。

1)热分解法。直接热分解法是Buss公司于1970年从奥地利引进,随后建设的最大装置为2 万t/a 生产线[38]。该工艺在150 ℃条件下对H2SiF6进行热分解获得HF和SiF4(如式8),以聚乙醚、多元醇等有机试剂作为吸收剂,选择性吸收产生的HF气体,再用庚烷萃取多元醇中的HF,再通过冷却、液液分离、精馏等工艺得到高纯AHF。尽管该生产工艺成熟、生产成本低、主含量高,但副产的含氟废水和SiO2废渣难以处理,同时,所得产品容重低、酌减高,物理性能甚至低于萤石干法路线所得的氟化铝产品性能[35]。

2)直接酸解法。基于Buss工艺,提出了浓H2SO4酸解的氟硅酸制AHF 工艺,如图3 所示的H2SO4酸解路线。先对H2SiF6溶液进行了预处理(包括浓缩、脱水),增浓后的H2SiF6溶液与浓H2SO4反应制得HF,再进行SiF4解吸、循环吸收,以及HF 的精制等过程[39]。

直接酸解工艺中HF 的解吸率可以达到97%~99%,生成的SiF4气体返回浓缩工段进行循环使用。该工艺路线短、工业化设备要求较低,会产生大量含有氟离子的稀H2SO4(质量分数为70%~75%),可以返回磷肥工艺再利用,瓮福在贵州首先实现2 万t/a AHF装置的工业化生产[9],随后加上湖北、福建等地合计建设5 万t/a 的浓H2SO4酸解制AHF 工艺装置[5]。然而,稀H2SO4的处理成为制约该工艺在非磷肥工业推广的重要瓶颈,含氟硅胶难以处理的问题也是工艺的另一缺点[39]。

3.2 间接法工艺简介及发展趋势

间接法工艺是氟硅酸先反应生成含氟盐中间产物(如NH4F、氟硅酸盐、氟化盐等),含氟盐沉淀再与浓硫酸在一定温度下反应制得HF。根据含氟盐的反应原理又可以细分为氨解-酸解路线和氟盐-酸解路线。

1)氨解-酸解路线。氨解-酸解路线是用NH3将H2SiF6氨化制得NH4F 和SiO2,实现氟硅分离(过滤SiO2),获得优质白炭黑和所需的NH4F溶液;再将氟由氟化铵转化为AHF。主反应过程如式(10)~(12)所示。

贵州开磷和云南云天化已将氨解-酸解该工艺产业化应用[35],将氟硅酸在45 ℃和35 ℃条件下两步氨化,再将所得NH4F溶液浓缩后进行酸解反应得到HF 和(NH4)2SO4。该工艺可实现氟、硅两资源的分离利用,获得优质白炭黑和NH4F 中间产品,并且可以循环使用(NH4)2SO4以及NH3;但是步骤相对复杂,设备要求较高,实际生产过程中NH3的循环利用效率较低且会产生大量的稀氨水,同时NH4F溶液浓缩以及(NH4)2SO4分解过程耗能非常高。

考虑到氨解的pH要控制在9左右,为提高后续酸解效率以及降解NH4F溶液浓缩能耗,改进工艺通常考虑将NH4F溶液转为固体,再进行酸解反应。美国矿务局则在NH4F 滤液中加入Ca(OH)2作为沉淀剂,反应制得CaF2沉淀,再将CaF2干燥颗粒与浓硫酸反应得到HF[5]。反应方程式如下:

类似地,英国ISC 化学公司和都柏林化学公司则将得到的NH4F 溶液与KF 反应生成KHF2和NH3,结晶出的KHF2与NaF 悬浮液进行复分解反应制得NaHF2,在300 ℃干燥后分解制得HF,经冷却、纯化、精馏,最终制得无水HF[39]。上述过程中产生的NH3、KF和NaF可循环利用,相应的化学反应方程式如下:

德国汉诺威工艺在制备KHF2过程中加入了相同物质的量的NaF 和KF,从而简化了工艺流程,但是在实际操作中难以实现对NaF和KF用量的调控。中国吉首大学与华东研究院将KHF2直接热分解制备无水氟化氢,省去了钠盐或钾盐的转化步骤,且理论上作为载体的KF在循环过程中没有损耗,但整个工艺流程能量消耗比较高,经济效益提升不明显。多氟多公司的张保平提出了用NaF 完全代替KF 的氟硅酸-无水氟化铝联产白碳黑生产技术,并估算了整个工艺的消耗定额[18]。程立静等[40]则在氨解前,先采用K2CO3中和氟硅酸生成K2SiF6溶液,并对氨解获得的KHF2直接热分解获得HF,增加如下反应:

综上,氨解-酸解路线可实现氟、硅两资源的高效利用,获得白炭黑副产物和氟化盐中间产物,但工艺流程相对较长,尽管氨和中间产物可以循环利用,但单程转化率不高,且工艺能耗较高,这些技术瓶颈急需解决以降低其应用成本。

2)氟盐-硫酸路线。间接法的氟盐-酸解路线是用金属阳离子将氟硅酸转化为氟化盐,或者先转化为氟硅酸盐再分解获得氟化盐,再将氟化盐与H2SO4反应;采用类似前述萤石-硫酸法的过程生产HF。常见的金属阳离子(Mx+)有Ca2+、Mg2+和Na+等。反应通式如式(22)所示。

反应(20)的碳酸盐路线优点是可以根据密度差原理实现氟、硅分离,Bayer/Kalichemie 公司采用这种工艺路线[41],其关键在于控制氟化钙和溶胶态的SiO2的分离条件,可加入适量的絮凝剂。产品中CaF2的质量分数大于90%,SiO2质量分数为2.5%~3.5%,其余杂质为少量反应物CaCO3和H2SiF6。薛彦辉等[42]也研究了相似的工艺路线,CaF2的收率大于95%。

法国皮奇尼铝业公司[43]利用无水CaCl2作为金属阳离子原料根据反应(21)和(22)来获得CaF2,其副产物是HCl溶液。多氟多公司采用氧化镁作为金属阳离子源,根据反应(21)和(22)来获得MgF2,再用浓H2SO4分解氟化镁得到HF[44-45]。此外,Na2SO4或Na 的碱性溶液被用作金属阳离子源,来获得Na2SiF6,然后热解获得NaF,再与H2SO4反应制备HF。这些技术的难点在于氟硅酸盐的制备,主要是氟硅酸盐的过滤、金属阳离子源的选择及收率、能耗等问题,因为氟硅酸盐干燥后于100~500 ℃就可以完全分解得到氟化盐,比如CaSiF6在400 ℃热解1 h就可分解完全,而且产物中w(CaF2)≥96.5%。

4 氟硅酸湿法氟化铝路线的研发进展

氟硅酸湿法氟化铝路线以奥地利林茨化学公司的OSW 工艺、波兰Gliwice 无机化学研究所的一水物法工艺为代表[10,46]。OSW工艺首先在70~80 ℃条件下将质量分数为18%~20%的H2SiF6预热,然后加入Al(OH)3粉末,制得AlF3和SiO2。一水物法工艺则是对H2SiF6质量分数的要求降至15%,相比之下一水物法工艺具有更高的适用性,不仅降低了能耗,且产品质量更好,制备得到的AlF3晶型呈α和β型,应用范围更广,不仅可以用于炼铝,还可作为有机催化剂。湖北宜化集团于2020年8月1日建设完工了2 万t/a 氟硅酸法无水氟化铝项目,并一次性开车成功产出优质产品,在当月实现达产达标[47]。生产工艺的主要步骤如图4所示。

图4 氟硅酸湿法生产无水氟化铝工艺过程Fig.4 Production process of anhydrous aluminum fluoride by hydrofluoric acid wet route

氟硅酸湿法氟化铝硅反应工段的反应方程式见式(23)~(26)[46],其中反应(26)为总反应式。

氟硅酸湿法氟化铝工艺可以通过计量槽改变H2SiF6加入量,灵活调节生产负荷;采用双石墨换热器加热控制反应进料温度。将上述得到的含有SiO2的AlF3料浆,经过带式过滤机过滤除硅后得到AlF3溶液。AlF3溶液在结晶槽内直接升温结晶,在95~99 ℃下结晶4~5 h 后生成AlF3·3H2O 料浆。选用刮刀式自动卸料离心机分离AlF3·3H2O 结晶。为避免在300 ℃以上时AlF3会与水发生水解副反应,先在低于300 ℃的温度下干燥后,再煅烧获得GB/T—4292—2017《氟化铝》中AF-2 标准的AAF 成品[47]。该工艺的缺点是含氟硅渣不好处理。

《鼓励外商投资产业目录(2019年版)》中“从磷化工、铝冶炼中回收氟资源生产”为鼓励类。根据2011年工业和信息化部发布的《氟化氢行业准入条件》,新建生产企业的HF总规模不得低于5万t/a,新建HF生产装置单套生产能力不得低于2万t/a(资源综合利用方式生产HF的除外),综合来看氟硅酸制备AHF、AAF 具有更好的政策优势。但仍存在下述挑战:1)湿法工艺获得的AAF 的产品堆密度较低,产品等级仍有提升空间,同时需要消除H2SiF6质量波动对工艺操作和产品质量的影响,提升核心设备的效率,以保证过滤、结晶、煅烧等工段的效果,优化各工段工艺条件,提高产品等级和产品堆密度;2)针对含氟硅渣、废水等三废进行资源回收利用研究,结合工艺操作优化,有效回收含氟资源,同时获得高附加值副产品,开拓氟化工潜在产品链。

5 其他氟化铝产品及工艺

5.1 复合无水氟化铝产品开发

在铝电解生产过程中,除了定期向电解质中添加AlF3、Na3AlF6外,还需添加CaF2、MgF2、LiF/Li2CO3、NaCl等物质以改善电解质的性质,达到提高电流效率和降低消耗的目的[48]。同时由于不均匀的添加,易使得电解质成分不均一,造成电解质中局部Al2O3浓度过高,增加了塌壳和发生阳极效应的风险。由此,提出了复合无水氟化铝的概念。

多氟多公司创新一步法工艺生产含锂复合无水氟化铝新产品,具体工艺流程为:将电池级LiF/高纯LiF副产的含锂副产物和Al(OH)3按照一定配比(控制AlF3产品中的锂质量分数为1%~3%)同时投入流化床,与无水氟化氢气固反应得到颗粒均匀、性能良好的含锂无水氟化铝[5]。复合无水氟化铝产品中锂元素分布均匀,减少了污染物排放,同时实现了锂、氟资源的梯级利用,节约了相应的矿产资源。

5.2 基于微通道反应器的氟硅酸制备无水氟化氢工艺探索

微通道反应器是基于微流控技术,在微尺度上强化传热传质促进化学反应的微型化工设备。四川大学罗建洪等[49-50]利用微通道反应器开发了以氟硅酸为原料制备AHF和纳米SiO2的方法,已完成小试实验阶段。工艺反应设备包括微反应器、微通道吸收器、氟化氢生成器、分子蒸馏设备等。采用H2SiF6与浓H2SO4为原料,可以获得AHF和纳米SiO2成品。为抑制或缓解SiO2沉积引起的堵塞问题,建议采用纯氟表面的光滑内壁面设计并引入分散剂/表面活性剂保证微通道反应器内的液体流动。

6 结论

本文对不同含氟资源生产无水氟化铝工艺进行了总结,结合氟资源现状、不同工艺路线的研发、应用特点进行了总结。

1)从含氟原料的制约导向作用看,萤石路线生产技术成熟,产品质量优异;但磷矿石中氟含量丰富,从磷化工中回收氟资源,生产无水氟化氢和无水氟化铝具有巨大潜力,既可提高氟资源的综合利用率,又可推动磷矿石清洁加工和高端氟材料产业的发展。

2)萤石-无水氟化氢路线是目前主流,也是最优的无水氟化氢、无水氟化铝生产工艺,但在萤石资源受限的背景下,仍需进一步开拓低品位、伴生萤石的工艺应用,并从改进反应装置效率、原料利用率、含氟尾气高附加值利用、能量梯级回收利用等方面完善,促进工艺路线的节能降耗、可持续开发应用。

3)氟硅酸-无水氟化氢路线具有和萤石-无水氟化氢路线并驾齐驱的潜力,同时可以实现氟、硅的分离利用,尽管当前已投产应用的工艺众多,但都存在工艺流程较长、副产大量稀H2SO4、副产含氟硅胶难以精细化处理等问题。

4)氟硅酸湿法氟化铝路线流程简单,亦可实现氟、硅分离利用,但无水氟化铝产品等级和产品堆密度仍有待提高,核心设备需要改进以保证过滤、结晶、煅烧等工段效率和节能降耗效果,同时对含氟硅渣、含氟废水等的高附加值利用也是关键。

5)含锂氟化铝等复合无水氟化铝工艺展现出良好的工业应用前景,需要进一步丰富其复合技术和工艺;同时与氟化工相关的新装备的开发与应用,如微通道反应器等,也将促进过程强化和节能降耗氟化工新技术的开发。