水平井套内分布式光纤产液剖面监测试验研究

2023-09-14李大建刘广胜杜向前杨文飞张红岗

李大建 刘广胜 杜向前 杨文飞 张红岗

(1.长庆油田分公司油气工艺研究院 2.低渗透油气田勘探开发国家工程实验室 3.长庆油田分公司第三采油厂 4.长庆油田分公司第九采油厂)

0 引 言

水平井产液剖面的准确监测,对于低渗透油田水平井压裂改造参数优化设计、提升储层改造效果,以及后期水平井开发过程中生产动态调整、措施实施具有重要的指导意义,在油田开发中是一项重要的测井内容[1]。但对于低渗透油田,普遍表现出开发水平井井口液量低的现象。常规的集流伞式测井仪、阵列涡轮持率测井仪(MAPS)以及井筒流体扫描成像测井仪(FSI)测井易受井筒复杂井况、低流量的限制。现场实践表明,测试仪器遇卡遇阻现象普遍,且响应信号微弱,无法实现水平井产液剖面的准确测试[2-3]。

光纤作为一种集传感器、信息传输介质为一体的特殊材料,近年来在油气井测井技术领域发挥出越来越重要的作用,是油气井测井新的技术发展方向[4]。采用连续管布放光纤方式,已经成功实现气田水平井产气剖面测试与解释,例如:徐帮才[5]利用连续管光纤在涪陵页岩气井成功开展了产气剖面测试试验,清晰地找出了主力产层;胡艳芳[6]报道了中国石化集团公司实现了产气剖面的光纤测试;楚华杰等[7]用光纤作为传感器实现了水平井产层段温度压力的监测。分布式光纤监测技术在油田水平井的应用案例相对较少,主要应用于油井压裂过程监控,通过分布式光纤DAS、DTS监测实现对压裂过程中可视化连续监测,用于指导压裂改造参数优化设计及过程控制[8]。近年来分布式光纤监测技术逐步应用于油气田测井[9],其中产液剖面测试是一个重要的方向。但前期试验研究主要用于高液量井产液剖面测试,低液量水平井产液剖面测试的成功案例相对较少,主要技术难点在于:①低液量水平井采用机械采油方式,油井生产过程中同步进行产液监测,分布式光纤布放存在较大挑战;②井口穿越难度大;③低液量条件下层段产出量小,温度变化微弱,产出解释难度大。

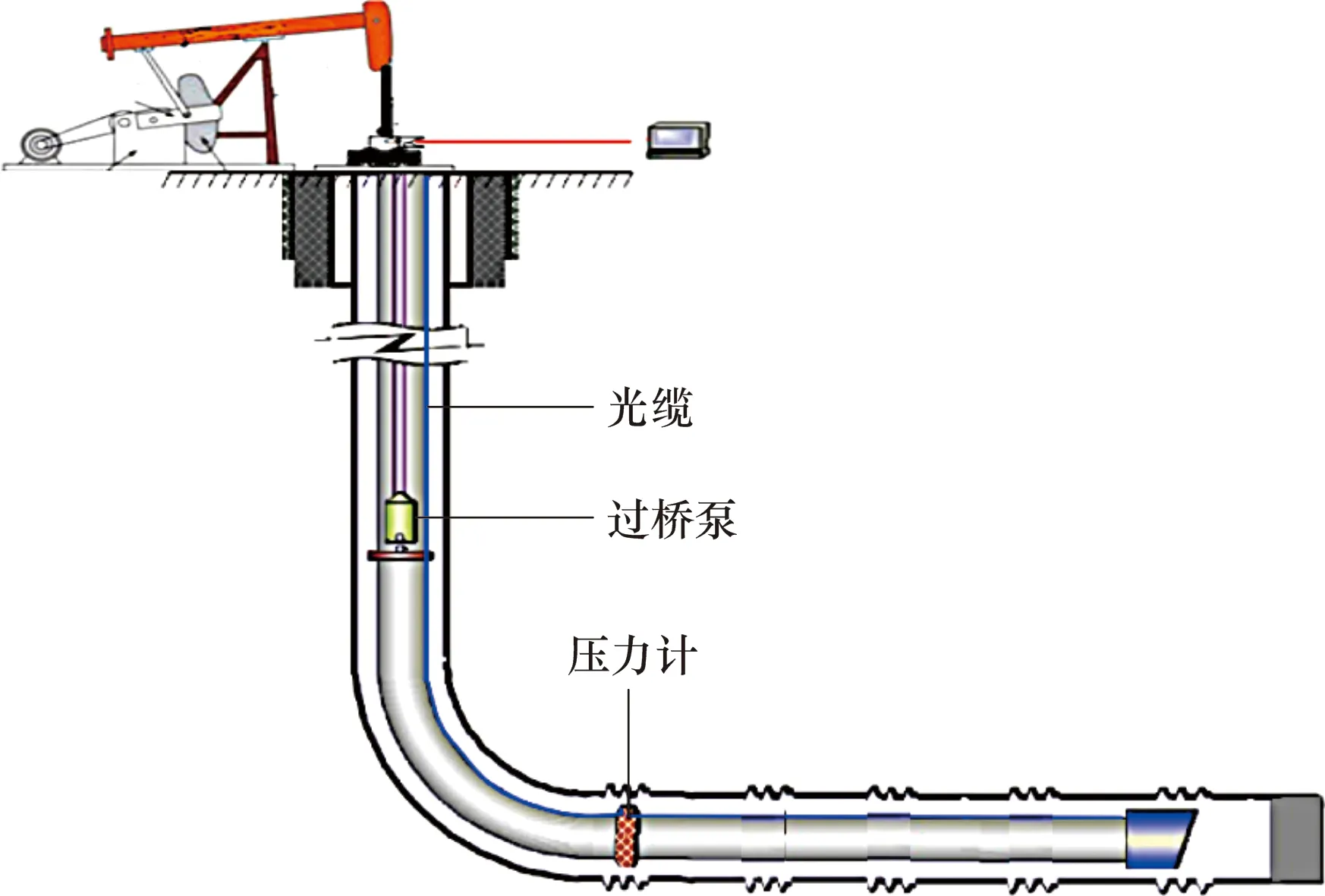

针对超低渗透油田开发水平井机采生产现状,设计了套管内普通油管外置分布式光纤产液剖面监测工艺管柱,可满足机采油井生产与测试同步要求;设计加工了光缆穿越井口的关键工具,解决了光纤穿越井口密封难题;研制专用油管外置光缆保护卡子,确保了工艺管柱起下钻过程中光缆的保护以及成功布放。工艺配套后,在低渗透油田某口水平井上试验成功,完成对产层段温度剖面的实时连续监测,并通过温度剖面监测产出解释数学模型算法,定量反演解释出各产层段产出特征,间接实现油井产液剖面的测试,可为低液量水平井产液剖面监测提供新的技术手段。

1 剖面监测与反演解释原理

光纤监测的原理主要是向光纤内打入高频脉冲激光,激光沿光纤传播过程中,因环境温度、压力、震动的微弱变化,干涉激光向前传播,从而沿光纤反向产生不同类型的散射光波,如图1所示。

图1 分布式光纤温度监测原理图示Fig.1 Schematic diagram for temperature monitoring principle of distributed optical fiber

散射光波主要分为拉曼散射、瑞利散射和布里渊散射。其中在拉曼散射中产生的斯托克斯、反斯托克斯光波对环境温度影响敏感,通过对斯托克斯与反斯托克斯光波强度比值的解析,实现光纤展布空间内不同位置环境温度的连续监测解释,形成不同时间阶段内光纤展布空间上的温度剖面,从而了解引起不同位置上温度变化的事件及演变过程。

把光纤布放到油气井井筒内,就可以实现对整个井筒内不同位置温度时空域维度上的连续监测,形成井筒在不同生产制度条件下的温度剖面。针对具体某一口井,引起井筒温度剖面变化的主要因素是产层产出、井筒流动、地温梯度、井眼轨迹、油藏物性参数以及井筒内、井筒与储层间发生的热交换(焦耳-汤姆孙效应)。从油藏渗流和井筒流动及热力学机理出发,基于质量、动量及能量守恒原理,考虑微热效应(热膨胀、热传导、热对流、黏性耗散等)和地层伤害的影响,描述油藏和井筒内的传热过程,建立考虑地层和井筒温度变化的多相流水平井温度模型。通过求解该模型,分析流入流体类型、储层渗透率、含水质量分数、井眼轨迹及完井方式等因素对温度分布的影响规律,从而解释反演产层段产液剖面,定量反映各产层段产出能力和产出特征[10-12]。为了使解释模型算法能够满足低渗透油田水平井产出剖面,在数值建模时重点考虑低渗透油藏裂缝-基质双重介质非均质性储层渗流以及人造裂缝向井筒流动的规律特征,以区别常规光纤监测产液剖面解释模型算法。

2 工艺管柱设计与关键工具研发

2.1 分布式光纤监测管柱

针对采用抽油机有杆泵方式生产的低液量水平井,为了实现在生产状态下井筒光纤布放和连续温度监测,提出了套管内采用普通油管外置分布式光纤的布放方式。在不影响油井正常生产的前提条件下,完成井筒内不同时段温度监测解释,设计形成了机采井套内分布式光纤监测工艺管柱(见图2)。

图2 光纤产液剖面测试工艺管柱Fig.2 Fluid producing profile test process string of optical fiber

2.2 关键工具研发

为了保障测试管柱能够顺利下到设定位置、增强测试管柱在复杂井眼内的通过性,在ø139.7 mm套管井筒内,直井段设计为常用的ø73.0 mm普通油管,并根据油井垂深情况,合理优化油管钢级(J55、P110类型油管),以满足油管抗拉强度;水平井段设计为ø60.3 mm普通油管,从而减小油管外径,增强水平井段的通过性能。另外,光纤采用铠装光缆、电缆的形式,提高了工艺管柱下井过程中的抗磨损和抗挤压能力。

光缆保护卡子:设计了铠装光缆专用保护固定卡子,外径100 mm,长度230 mm,卡子端部进行倒角处理,内设光缆、电缆卡槽。在每一根油管接箍处进行固定保护,确保光缆、电缆固定牢靠,防止井筒弯曲变形遇阻,如图3所示。

图3 光缆固定卡子及穿越井口实物照片Fig.3 Photos of fixing clip and crossing wellhead of optical cable

穿越井口:依据井口法兰盘尺寸要求,研发了专用光缆、电缆穿越井口,端部采用多道密封圈设计,在满足井口光缆、电缆穿越的同时,有效保障了密封。

3 产液剖面解释模型算法建立

3.1 产液剖面解释机理

井筒温度受到生产压差的影响而发生变化,即焦耳-汤姆孙效应。压力与温度间存在函数关系,温度异常值的大小与压降值呈正比例关系,气相表现为降温效应,液相表现为升温效应。井底温压条件下有多相产出时,由于不同相流体热物理性质存在较大差异,导致不同相流体的焦耳-汤姆孙系数存在较大差别,从而引起产层段不同比例多相流体产出、流动时,在井筒内呈现不同的温度响应特征;多相流体的比热容、热传导率及密度等属性决定了井筒温度响应特征变化与影响程度大小。综上所述,建立井筒能量守恒偏微分方程,通过方程求解,依据产层段的温度差异解析产出类型与产出能力。

3.2 解释模型算法建立

建立考虑井筒与油藏间热量守恒的单井井筒热物理模型,以质量守恒、热焓守恒、DFA测量温度、井筒压力及井筒流型变化为限制条件,采用全微分迭代算法求解得到单井生产剖面的分布,明确产层段不同相流体的产出速率及产出强度,从而解决产液剖面解释问题。

创新建立基于裂缝-基质的双重介质油藏、井筒耦合的能量守恒偏微分方程,相对于常规分布式光纤温度监测解释模型算法,满足了低渗透多段压裂水平井产液剖面解释要求。

油藏-井筒耦合能量守恒偏微分方程:

(1)

式中:z为井深,m;T为井筒温度,℃;TR为地温梯度,℃/m;p为井筒压力,MPa;pR为油藏压力,MPa;g为重力加速度常数,9.8 m/s2;θ为井斜角,(°);U为井筒与地层间有效热传导率,W/(m·℃);i为相态;Qi为第i相流量,m3/d;Qpi为pi相的流量,m3/d;QrG为井筒自由气流量,m3/d;ρG为井筒自由气密度,kg/m3;QprG为地层自由气流量,m3/d;ρi为相密度,kg/m3;Cpi为相比热容,J/(kg·℃);ηi为相焦耳-汤姆孙系数,℃/MPa;HvG为汽化潜热系数,J/(kg·m);vi为相流速,m/s。

水平井产层段温度剖面受到储层物性影响明显:储层导热系数越大,井筒温度剖面越高;随着储层导热系数增大、岩石传热效率提高,传导和传递的热量增加,引起温度剖面持续升高;储层导流能力增加,温度剖面整体降低,但变化相对较小。

产层段产水时,根据层段产水类型不同引起井筒温度剖面发生变化:产层段产地层水时主要表现为温升,产层段产注入水时表现为温降;产层段产水量增加引起井筒压降增加,加剧焦耳-汤姆孙效应与摩擦生热效应,导致产水层段位置温度降低;产水量越大,产水层段位置的温度降低越明显,据此,可实现对产水层段位置的初步确定。

以上方程求解计算步骤多、过程复杂、工作量大,主要采用编程微分计算求解方式进行解释分析,在此省略求解过程。

4 矿场试验与产剖解释

4.1 试验井概况

木平*井为鄂尔多斯盆地马岭油田三叠系长8油藏中的一口水平井,具体参数如表1所示。

表1 木平*井参数Table 1 Parameters of Well Muping *

油藏构造形态为西倾单斜,地层倾角为0.5°~0.7°,局部存在微弱鼻状构造,对油气富集起到一定的控制作用。长8储层属于浅水三角洲前缘亚相沉积环境,储层岩性为灰绿色、褐灰色中-细粒岩屑质长石砂岩。木平*井采用水力喷射环空加砂分段多簇压裂工艺技术,完成10段20个喷点压裂改造。2019年1月投产,初期日产液13.5 m3左右,含水质量分数在24%~30%间波动;2021年2月,单井含水质量分数快速上升至68%左右,后期跃至92%左右。累计产油0.61×104t,累计产液1.39×104m3。为了确定该井各层产能、判识出水层段,开展了套管内油管外置分布式光纤产液剖面测试技术试验。

4.2 温度剖面监测

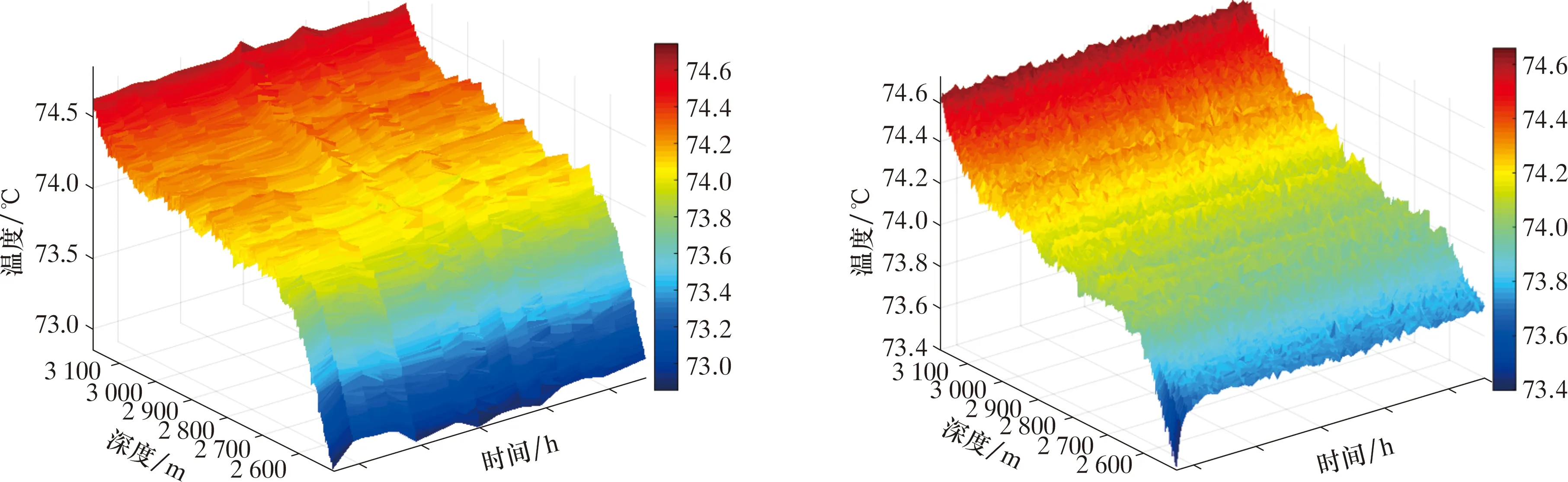

2021年8月8日,完成油管外置分布式光纤在井筒内的布放后,首先进行了关井阶段井筒温度监测,有效监测数据录取时长为64 h;后开井生产,在开井阶段内采集井筒分布式温度,同时对井口取样并化验矿化度、产液含水情况,开井阶段井筒温度、压力数据连续采集时长236 h。在关井、开井2个阶段内,连续监测录取了沿井眼轨迹上不同位置温度数据,形成水平井段连续三维温度剖面,如图4所示。

图4 关井、开井阶段稳定条件下井筒温度剖面Fig.4 Temperature profile of wellbore under stable conditions during shut-in and start-up stages

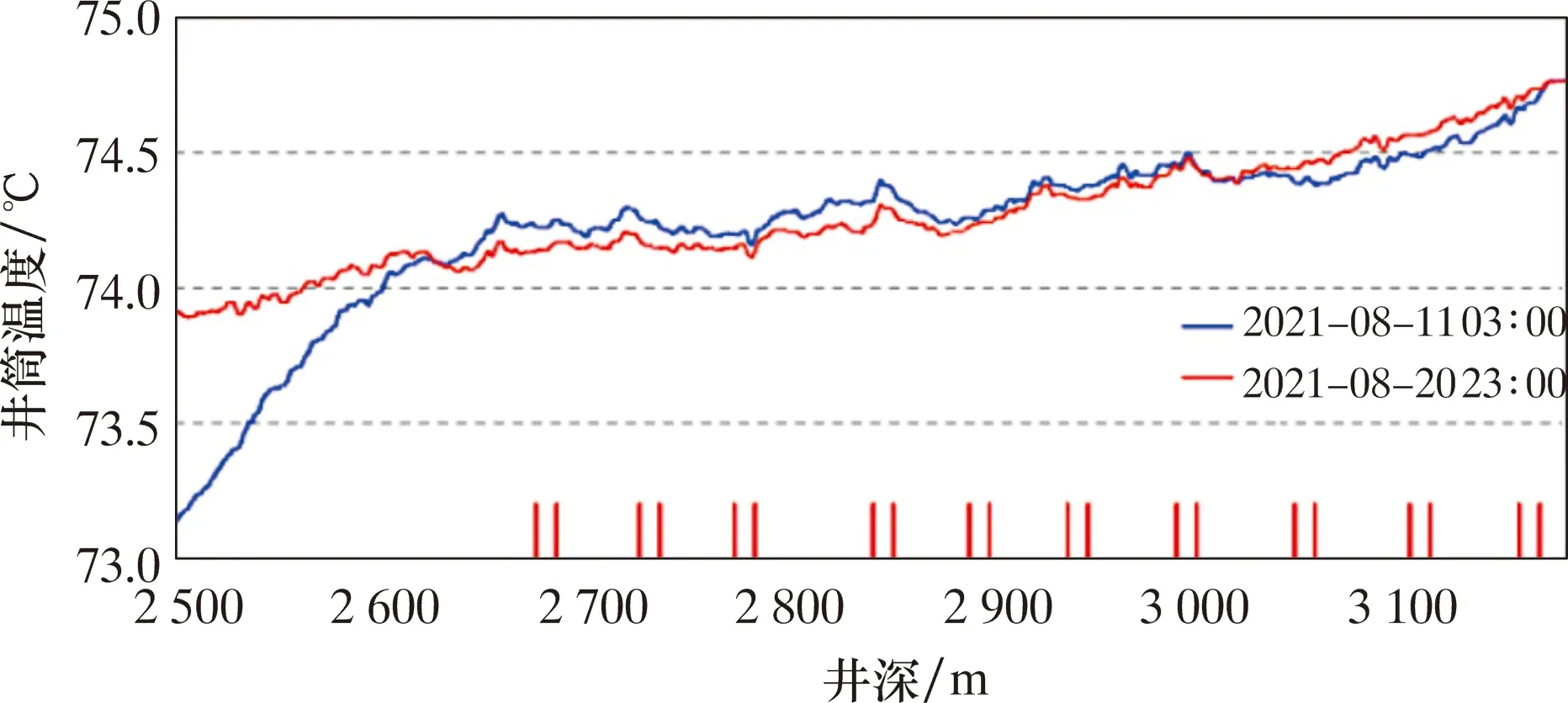

图5为温度剖面监测曲线。开井生产后由于地层流体向井筒内流动,井筒温度相对关井地层温度呈现一定的温度异常特征,并逐渐稳定在73.9~74.6 ℃ 区间;2 990 m以下水平段流动温度相对地层温度呈现温度正偏移特征;2 990 m以上水平段流动温度低于地层温度;2 631 m以上造斜段与直井段受底部热流体加热作用,井筒温度呈现正偏移特征;生产剖面使水平段产生最大0.1 ℃左右的温度正偏移及0.12 ℃左右的温度负偏移。

图5 不同阶段水平井段稳定温度剖面曲线对比Fig.5 Comparison of stable temperature profile curves of horizontal section at different stages

结合开井测试阶段井筒温度响应特征,测试井第一压裂段至第三压裂段,流动温度相对地层温度呈现温度正偏移特征,存在原地层温度的流体向井筒的流动。从温度正偏移的相对量值分析,第一压裂段产出流体的量相对更大。

4.3 产液剖面解释分析

不同阶段井筒温度剖面监测数据显示,关井阶段与生产阶段水平段产生最大0.10 ℃左右的温度正偏移及0.12 ℃左右的温度负偏移;在开井条件下井底流压稳定在16.86 MPa,水平井段2 281.8 m处监测压力为15.33 MPa,均高于泡点压力(10.06 MPa),所以测试阶段水平段为油水两相流动。根据关井、开井阶段水平井段温度剖面变化特征及偏移幅度建立解释模型算法,以质量守恒、热焓守恒、测量温度、井筒压力及井筒流型变化为限制条件,采用全局最优化算法求解得到生产剖面,明确不同层段油水两相流体的产出状况,结果如图6所示。

木平*井开井稳定生产后,井口日产液20.6 m3,含水质量分数97.2%。根据产液剖面解释结果,第一压裂段至第三压裂段,流动温度相对地层温度呈现温度正偏移特征,存在原地层温度的流体向井筒的流动;从温度正偏移的相对量值分析,第一压裂段产出流体的量相对更大,第四压裂段至第十压裂段流动温度相对地层温度呈现温度负异常特征,存在低于原地层温度的流体向地层的产出;分析井筒温度负偏移的相对量值,第七压裂段产出的特征相对更显著,第四压裂段与第九压裂段也存在相对明显的产出。

定量分析认为:开井测试阶段,产油段主要分布在水平段趾部及中部位置,其中第一压裂段第1簇、第二压裂段第1簇及第六压裂段第1簇产油量最大,日产油占比分别为38.1%、12.7%及11.2%;产水段主要分布在水平段中部及水平段靠向跟端位置,第七压裂段第2簇、第七压裂段第1簇、第四压裂段第2簇及第九压裂段第2簇产水量最大,压裂段簇日产水占比分别为33.8%、26.5%、11.3%及8.9%。

5 结 论

(1)针对低渗透油田水平井产液剖面监测技术难题,提出了采用套管内分布式光纤对水平井段温度剖面连续监测,基于双重介质油藏井筒耦合产出解释模型算法的产液剖面测试思路,设计形成了机采油井油管外置分布式光纤监测工艺管柱。

(2)通过研发配套的关键工具,实现了低渗透油田水平井分布式光纤产层段连续温度剖面监测,并利用数学模型算法实现了产层段产出特征产出类型的刻画。

(3)矿场试验结果表明,对于套管完井水平井,油管外置分布式光纤井筒温度剖面监测解释产液剖面的方法可行,为低液量水平井产液剖面测试提供了一种新的技术手段,有望成为油井产液剖面测试技术新方向。