超大直径泥水盾构机刀盘冲刷软管破裂后处理方法研究

2023-09-12盛正杨

盛正杨

(中铁十四局集团大盾构工程有限公司,江苏 南京)

引言

随着我国城市化发展进程的加快,在城市公路、地铁、管廊等地下施工建设中盾构隧道也将得到越来越多的应用[1-3]。超大直径泥水盾构机因其适用于各种复杂地层的施工特点逐渐被人们所采纳,但具备常压换刀功能的超大直径泥水平衡盾构机刀盘在掘进过程中容易出现开挖仓泥浆泄露进入中心锥现象,导致盾构机停止掘进,降低盾构施工效率。

本文主要依托于南京某过江通道隧道盾构施工项目超大直径泥水盾构机刀盘冲刷软管破裂后处理方法进行研究,为后续国内超大直径泥水平衡盾构施工提供相关经验。

1 工程概况

1.1 工程概况

南京某过江盾构项目管片设计外径14.5 m,内径13.3 m,盾构段最大纵坡为4.5%,最小转弯半径为1 100 m。江中段最小覆土厚度10.55 m,江中最大压力达7.7 bar,隧道施工采用1 台15.07 m 超大直径泥水平衡盾构机进行施工。

1.2 工程地质

根据工程地质勘察报告,盾构段穿越主要地层有粉砂层、上软下硬砂卵石复合层、上软下硬土岩复合层和粉质黏土层。在地层中主要含有粉砂、圆砾、中(强)风化泥质粉砂岩夹砾岩、断层破碎带(泥岩+白云岩)、粉质黏土夹粉砂等。

2 刀盘滚刀冲刷软管破裂问题分析

2.1 刀盘滚刀冲刷软管破裂问题描述

盾构施工至江底停机保压期间(此环水深29.96 m,覆土厚度16.56 m,断面地层为圆砾和砾砂层,切口压力5.80 bar,气泡仓6.80 bar),突然出现液位下降现象,20 min 内液位下降约2 m,此时由监控中发现中心锥内有泥浆上涨至换刀平台处,并且在刀盘中心刀附近有泥浆持续喷出。约1 h 左右监控画面信号中断,中心锥观察口已无法观察到内部情况。

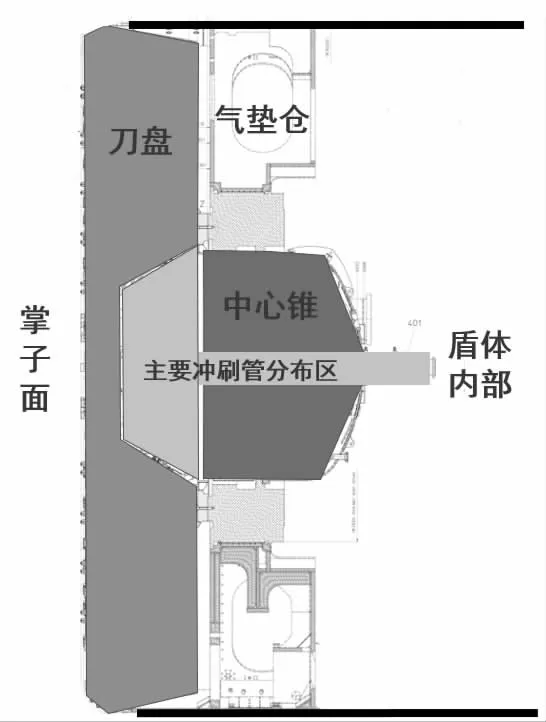

根据监控中刀盘中心锥中心刀附近泥浆喷出量(详见图1),结合前期中心锥内常压滚刀冲刷软管鼓包并更换分析,中心锥内泥浆泄漏应为软管爆管或接头松动。

图1 刀盘中心锥中心刀附近泥浆喷出

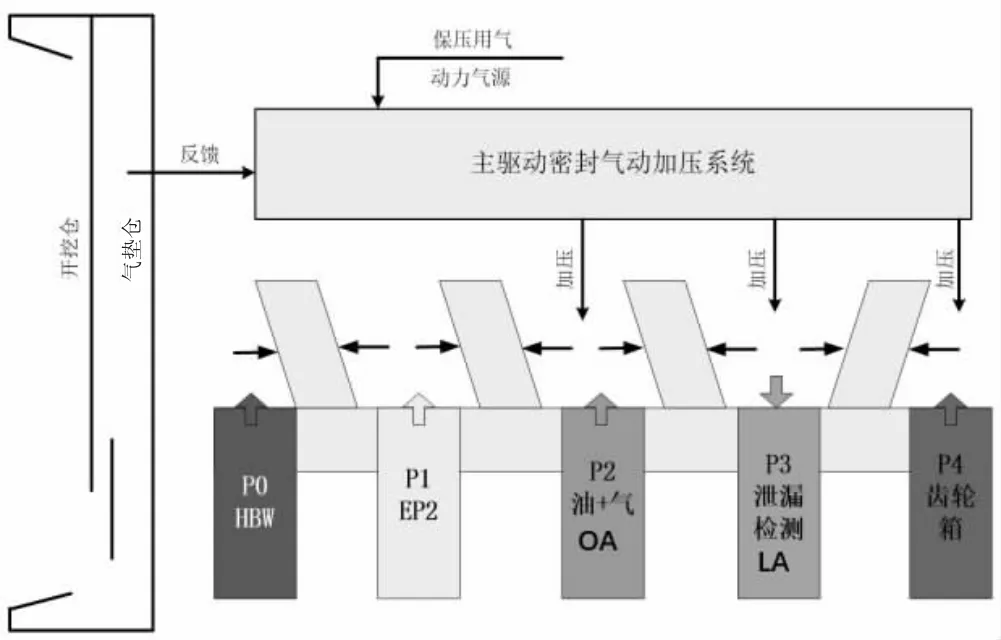

2.2 刀盘与中心锥设计

本台盾构机刀盘具备常压换刀功能,人员可常压由中心锥进入刀盘主臂内部,在刀盘主臂内部进行刀具的检查或更换作业[4]。刀盘面板和常压滚刀冲刷系统通过中心回转体穿过中心锥,使冲刷管路分布于刀盘各个主臂间进行刀盘面板和常压滚刀的冲刷(详见图2)。

图2 刀盘与中心锥设计剖面图

2.3 刀盘滚刀冲刷软管破裂后修复办法分析

中心锥内充满泥浆,压力高达6.7 bar,由于中心锥内部滚刀冲刷软管持续泄露,现场通过中心锥外壁DN50 和DN100 管路进行排浆泄压,已无法降低中心锥内压力,同时机修人员已无法进入中心锥内进行处理。根据以上情况分析,得出以下两种处理方案。

2.3.1 潜水员带压进仓修复

通过气垫仓升降液位的方式,降低中心锥内压力至5 bar 以下,潜水员用过中心锥物料运输通道进行加压进入中心锥内,手动关闭破裂的刀盘滚刀冲刷软管前端球阀,完成后潜水员再通过中心锥物料运输通道减压离开中心锥。此时即可通过中心锥外壁DN50和DN100 管路进行排浆泄压直至常压,再由机修人员进入更换破裂的软管。

2.3.2 向开挖仓注入聚氨酯堵漏修复

根据盾构机设计,刀盘滚刀冲刷软管直接连通开挖仓到达滚刀刀头位置。聚氨酯的注入需通过盾体外壁中下部连通开挖仓的管路向内注入,由于此管路出口位于刀盘背部,则需要向开挖仓注入大量聚氨酯,聚氨酯发泡后使其可填充开挖仓上部空间[5],通过中心锥泄压后泥浆回流的原理,对刀盘中心滚刀软管冲刷口进行堵漏。漏浆点封堵完成后,通过中心锥外壁DN50 和DN100 管路进行排浆泄压直至常压,再由机修人员进入更换破裂的软管。

考虑人员作业安全性,降低施工风险,优先选择向开挖仓注入聚氨酯进行堵漏修复。

3 刀盘滚刀冲刷软管破裂处理过程

3.1 主驱动内密封增加背压

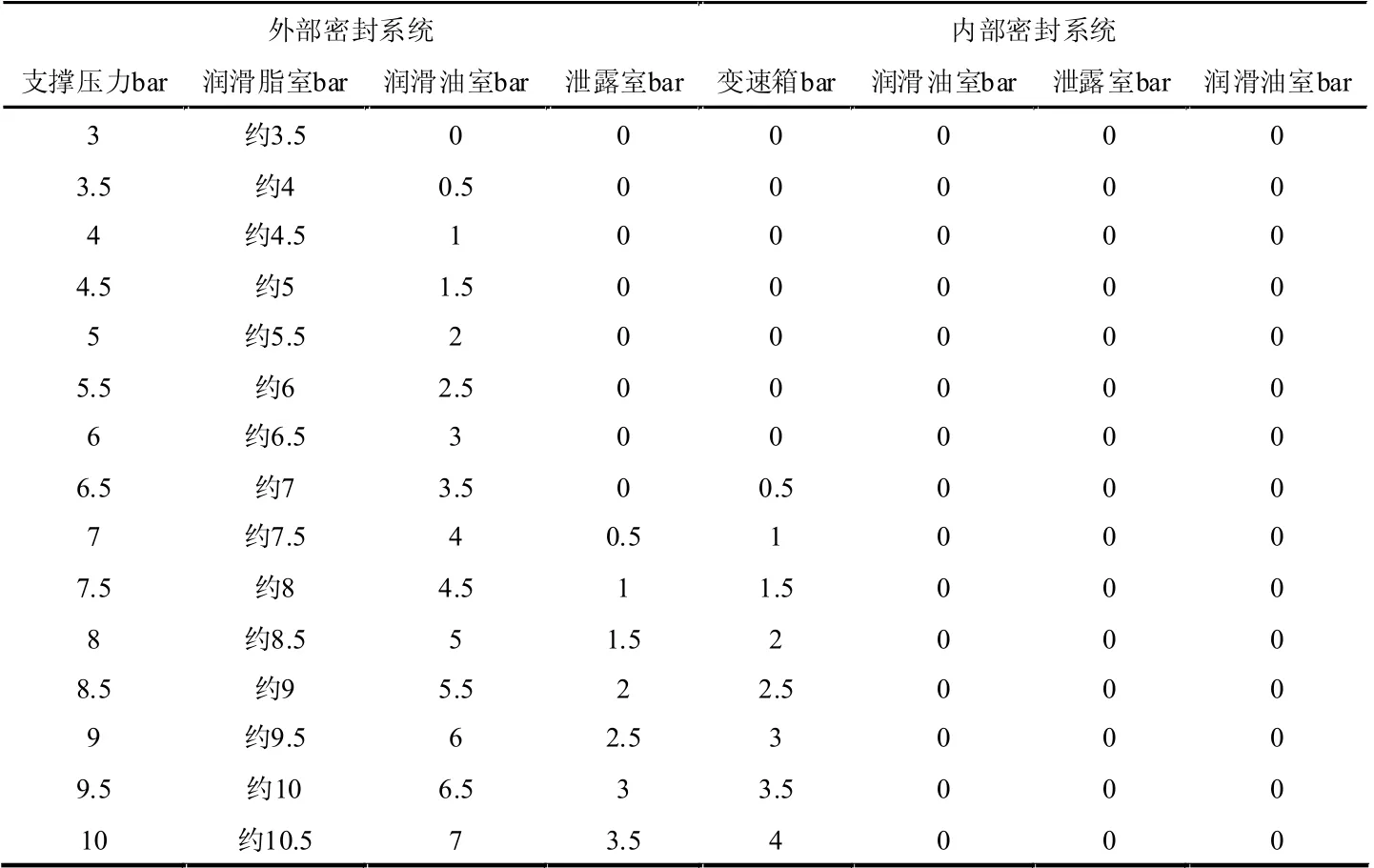

本台盾构机主驱动内密封设计为4 道唇形密封(详见图3),为防止中心锥内压力过高导致主驱动内部唇形密封泄露泥浆,将LA 腔、OA 腔、大齿圈腔内连接管路进行独立加压,压力通过气动三联件进行调节。中心锥内压力为0~3 bar 时,三个腔可不进行加压;当中心锥内压力为3~7 bar 时,LA 加压0~3 bar,OA 加压0.5~3 bar,大齿圈加压1~3 bar,且需要切断自动加压装置对大齿圈加压的气源。

图3 主驱动密封示意

在LA 腔、OA 腔、大齿圈腔内连接管路进行独立加压时,应遵循主驱动密封压力梯度,以气垫仓压力为基准进行调节(主驱动密封梯度详见表1)。

表1 主驱动密封梯度

3.2 聚氨酯的注入

由于聚氨酯发泡快的特性,在选择盾体外壁中下部连通开挖仓的管路时,不宜选择管径较粗的管路,管径尽量控制在DN50 以下,本项目选择DN25 压力传感器冲刷管路进行聚氨酯的注入。聚氨酯注入使用1 台双螺杆泵,可向开挖仓内大量及高效的注入聚氨酯。聚氨酯注入前,首先使用液压油进行清洗、润滑管路,防止管路堵塞。聚氨酯注入完成后,同样使用液压油进行清洗、润滑管路,保证注入管路后续使用中的通畅。

聚氨酯在注入前应进行发泡速率配比试验,使聚氨酯主剂、促进剂和泥浆混合后发泡时间大于20 min以上,防止注入管路堵塞,同时使聚氨酯注入至开挖仓后具有一定的流动性,可由刀盘背面流动至刀盘前端。

3.3 稳定气垫仓液位及中心锥排浆

为加强聚氨酯在开挖仓内的流动性,气垫仓液位通过环流系统持续向气垫仓内补充浆液,在气垫仓液稳定的同时通过中心锥外壁DN50 和DN100 管路进行排浆泄压。如环流系统补浆量较大,则适当降低中心锥泄压速度[6]。

持续观察中心锥内压力变化,根据压力变化情况进行相关操作。

3.4 增强盾构机内排污系统

由于通过中心锥外壁DN50 和DN100 管路进行泄压的浆液大量排放至盾体下部,并且持续放浆,容易将盾构机内部设备淹没,此时需进行增强盾构机内排污系统,如下:

(1)首先在箱涵拼装区域前端使用沙袋进行制作围堰,便于泥浆存储。

(2)盾体排污隔膜泵和应急排污泵排污至污水箱,由污水箱通过隧道内污水管路排至地面。

(3)盾尾处增加两台7.5 KW 污水泵以及喂片机后部增加1 台18.5 KW 污水泵,将盾尾处污水抽至箱涵围堰存储区。

(4)围堰存储区使用1 台气动隔膜泵和1 台22 KW 污水泵,将污水排至四号台车污水箱内,通过污水箱泥浆泵排放至进浆管。

通过以上排污系统的建立,并充分使用盾构机排污设备,满足中心锥浆液排放的需求。

3.5 常压更换破裂软管

当环流系统补浆量稳定在50~80 m3/h,中心锥压力降至0.1 bar 或0 bar 时,尝试进行开启中心锥仓门,开启后首先安装轴流风机,建立中心锥内通风系统,使用手持气体检测仪对中心锥内气体进行检测,气体检测合格后机修人员进入中心锥内安放7.5 KW污水泵进行排污,并且使用高压水进行中心锥冲洗,当中心锥内液位降低至换刀平台时,机修人员可佩带安全带进入,关闭刀盘冲刷破裂软管的球阀。

刀盘滚刀冲刷软管破裂问题处理完成后,中心锥泥浆内漂浮较多已发泡的聚氨酯颗粒,向开挖仓注入聚氨酯堵漏方案可行,且大大提高施工作业中的安全性。

4 中心锥内部注意事项

4.1 提高中心冲刷软管的性能

刀盘滚刀冲刷压力一般约为8~10 bar,滚刀冲刷软管承压为17 bar,但冲刷过程中,软管易产生振动、磨损等现象,易导致管路的破裂,可将滚刀冲刷软管承压能力提高至80 bar 以上,降低管路损坏的风险。

4.2 加强中心锥内管路检查

掘进结束后,机修人员检查常压刀具螺栓的同时进行各类中心冲刷软管的检查,如有暗伤或损坏现象需及时更换,对冲刷钢管也应定期进行壁后测量,防止出现砂眼、弯头磨损等现象。

4.3 避免常压换刀对冲刷软管的影响

由于中心冲刷管路分布于各个刀盘主臂内部,在常压换刀期间,换刀工装的安放、刀具的吊装等易对冲刷管路产生磕碰等现象,需提醒常压换刀人员注意,必要时对易磕碰点进行保护。

4.4 分地层适时开启冲刷系统

刀盘冲刷系统本质为防止刀盘泥饼的集结而设计,盾构机在粉砂层掘进施工时,可关闭刀盘刀具中心冲刷,仅开启刀盘面板中心冲刷。

结束语

通过采用向开挖仓内注入聚氨酯堵漏的方案,大大降低了刀盘冲刷软管破裂后修复的风险,且由于聚氨酯发泡后强度较低,软管破裂问题处理期间留存在开挖仓内的聚氨酯在后续盾构施工作业中未发现明显影响。