基于电机直驱的玉米勺轮排种器排种质量监测系统*

2023-09-11张炫炫谭彧张丽娜蒋易宇张然

张炫炫,谭彧,张丽娜,蒋易宇,张然

(中国农业大学工学院,北京市,100083)

0 引言

播种粒距一致性是评价播种作业质量的重要指标,播种粒距控制技术作为影响玉米播种立体定位、播种均匀性的重要指标[1-2],对玉米产量具有非常大的影响[3]。实际作业时,播种粒距根据当地农艺、播量[4]、车速[5-6]进行调整。影响玉米播种粒距一致性的因素主要包括排种器的精准度[7]、种子运移着床的平稳性[8]和排种转速控制精确度[9-10]。

目前,电驱排种是玉米精量播种的主要发展方向。国内外学者通过对排种驱动方式[11]、排种转速的控制策略[12-13]和排种性能监测评价系统[14]等方面进行研究。其中,玉米落种状态监测传感系统主要包括激光传感器[15]、光电感应式[16-17]和高速摄像机[18-19],能够针对排种量进行计数检测,快速发现播种异常问题。纪超等[14]设计了光电感应式传感器对排种量进行监测并配备了防尘装置,提高了传感器对环境的适应性。此外,陈黎卿[20]采用无刷直流减速电机驱动勺轮排种器,弥补了传统被动式地轮驱动易断播的不足,主动排种控制提高了播种均匀性。黄与霞等[21]采用步进电机和链传动方式驱动勺轮排种器,但振动极限位置链条无法工作。综上所述,电驱式玉米勺轮排种器常采用链传动或减速器增扭而不是电机直驱排种器,易产生链节跳动、传动误差等问题,影响对排种量和播种粒距的监测效果。因此,对基于电机直驱的玉米勺轮排种器排种质量进行监测具有重要意义。

针对非直驱式玉米勺轮排种器的排种质量监测精度低的问题,结合嵌入式技术、电机驱动技术和传感检测技术,设计了一种基于电机直驱的玉米勺轮排种器排种质量监测系统。该系统以单片机为核心,利用步进电机直驱玉米勺轮排种器、光电传感器对排种量和播种粒距进行检测,并通过台架试验验证了系统对排种质量的监测效果,为玉米精密播种机智能装备的研发提供技术支撑。

1 系统总体设计

1.1 系统组成

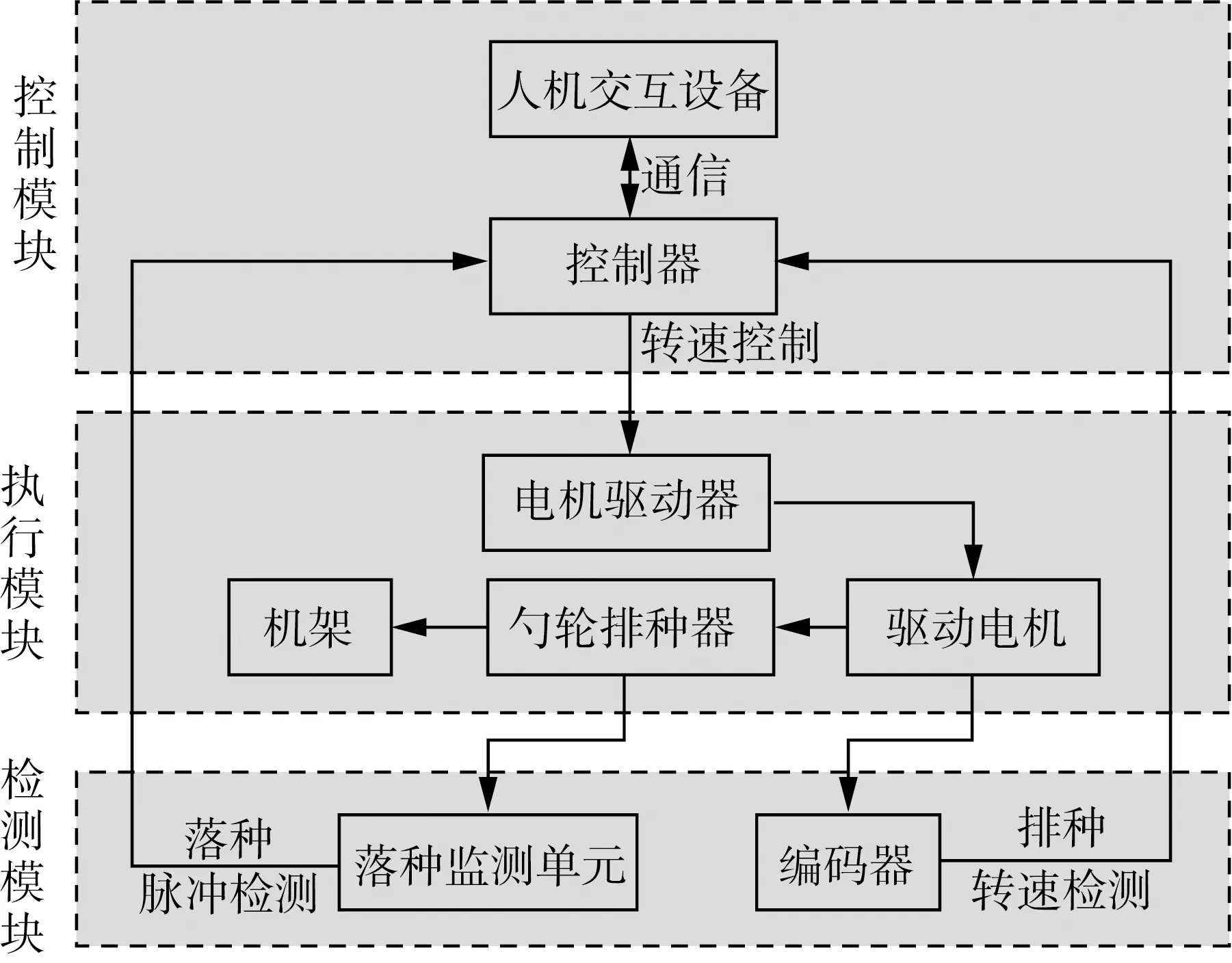

基于电机直驱的玉米勺轮排种器排种质量监测系统主要由人机交互设备HMI(Human Machine Interface)、控制器、驱动电机、电机驱动器、勺轮排种器、落种监测单元和编码器组成,如图1所示。

图1 系统总体组成

其中,驱动电机和勺轮排种器之间通过排种轴直接连接。系统通过编码器对排种转速进行检测、落种监测单元对落种信息进行采集、人机交互设备实现播种参数设定、控制器实现排种转速指令控制和传感器信号处理。

1.2 硬件设计

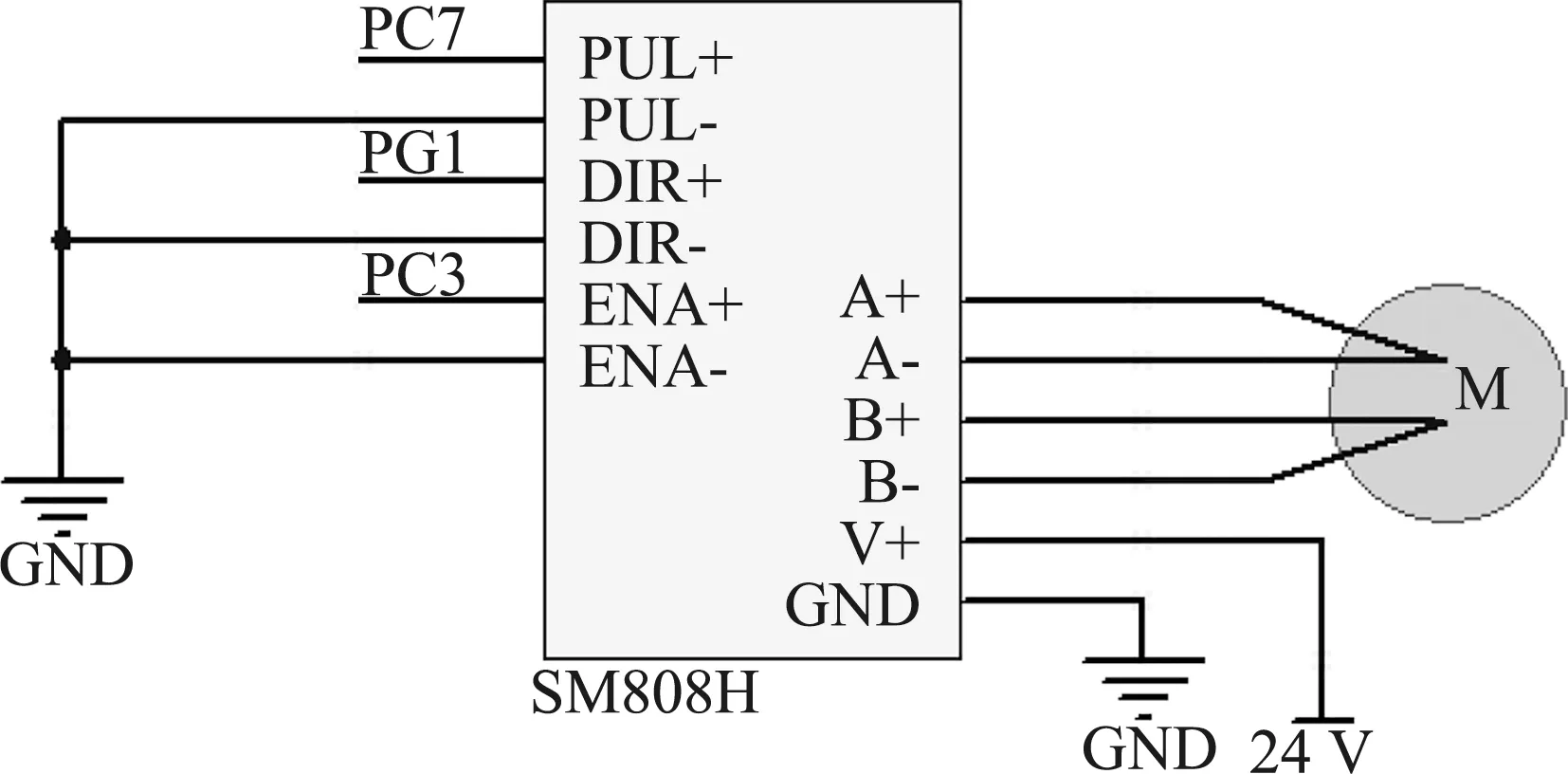

控制器选用基于ARM Cortex-M4内核的STM32F407ZGT6单片机,完成对电机控制、排种量和排种转速监测。HMI选择中达电通股份有限公司的DOP-B07S515串口屏,采用RS232通讯。检测模块落种监测单元选用MT-CDD-11P型光电检测传感器。选用步进电机作为排种器动力源,电机和驱动器选用TC86-120步进电机和SM808H伺服驱动器。步进电机配备分辨率F为1 000 p/r的增量式光电编码器,系统主体电路如图2所示。

(a) 步进电机驱动电路

使用单片机定时器IO口采集编码器AB相脉冲信号,得到编码器测量的排种转速n1(即实际排种转速)。

(1)

式中:n1——编码器测量的排种转速,r/min;

p——编码器单位采样周期内捕获的脉冲数;

μ——编码器信号倍频系数;

F——编码器分辨率,p/r;

ΔT——编码器采样时间,ms。

使用单片机定时器IO口输出转速脉冲指令给电机驱动器,脉冲频率f与步进电机理论转速n2(即理论排种转速)之间的关系为

(2)

式中:n2——步进电机理论转速,r/min;

f——步进电机驱动脉冲频率,Hz;

N——步进电机每转所需脉冲,p/r。

当N为400 p/r,得到步进电机理论转速n2=0.15f。故驱动脉冲频率越快,排种转速越快。

1.3 播种粒距测量原理

播种粒距监测精度是评价玉米排种器排种质量的重要参数。为监测播种粒距,通过基于光电脉冲信号获得相邻落种时间间隔,结合车速信息对播种粒距进行检测。

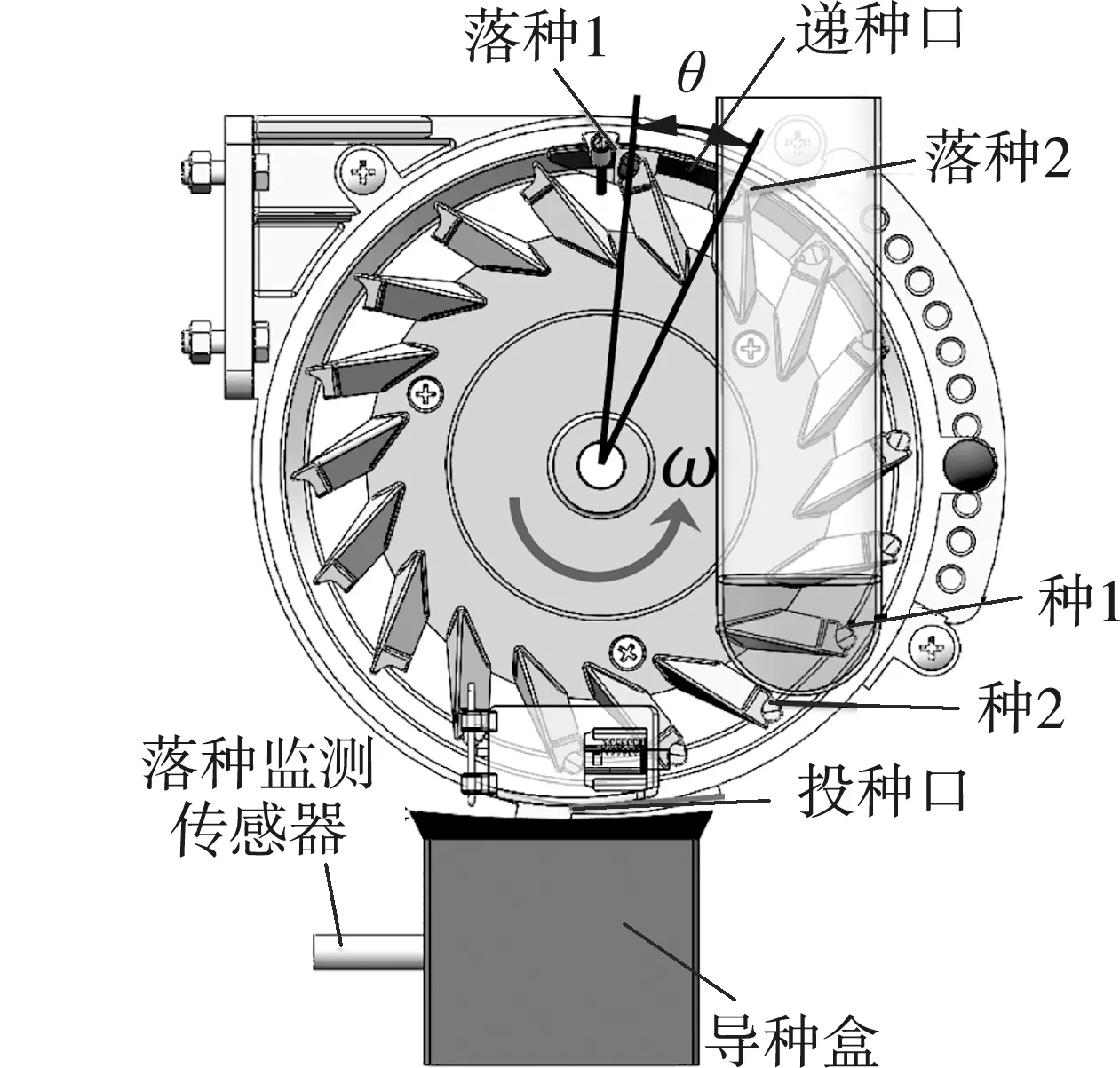

如图3(a)所示,相邻玉米种1和种2经过充种、舀种,随着排种盘逆时针转动相继抵达递种口,相邻落种排种时刻不同,存在时间差,当落种1从递种口进入导种盒内而落种2尚未到达递种口时分析相邻落种运动过程,得到基于实时排种转速ω和转过角度θ的相邻落种理论时间间隔Δtk。

(a) 相邻玉米种子运动过程

(3)

式中:θ——相邻勺轮孔与排种盘圆心形成的角度,rad;

ω——排种盘角速度,rad/s;

H——排种盘型孔数;

n1k——编码器第k次测量的电机排种转速,r/min。

所选的排种盘型孔数为18勺,则基于实时排种转速和转过角度计算的相邻落种理论时间间隔Δtk=3.33/n1k。

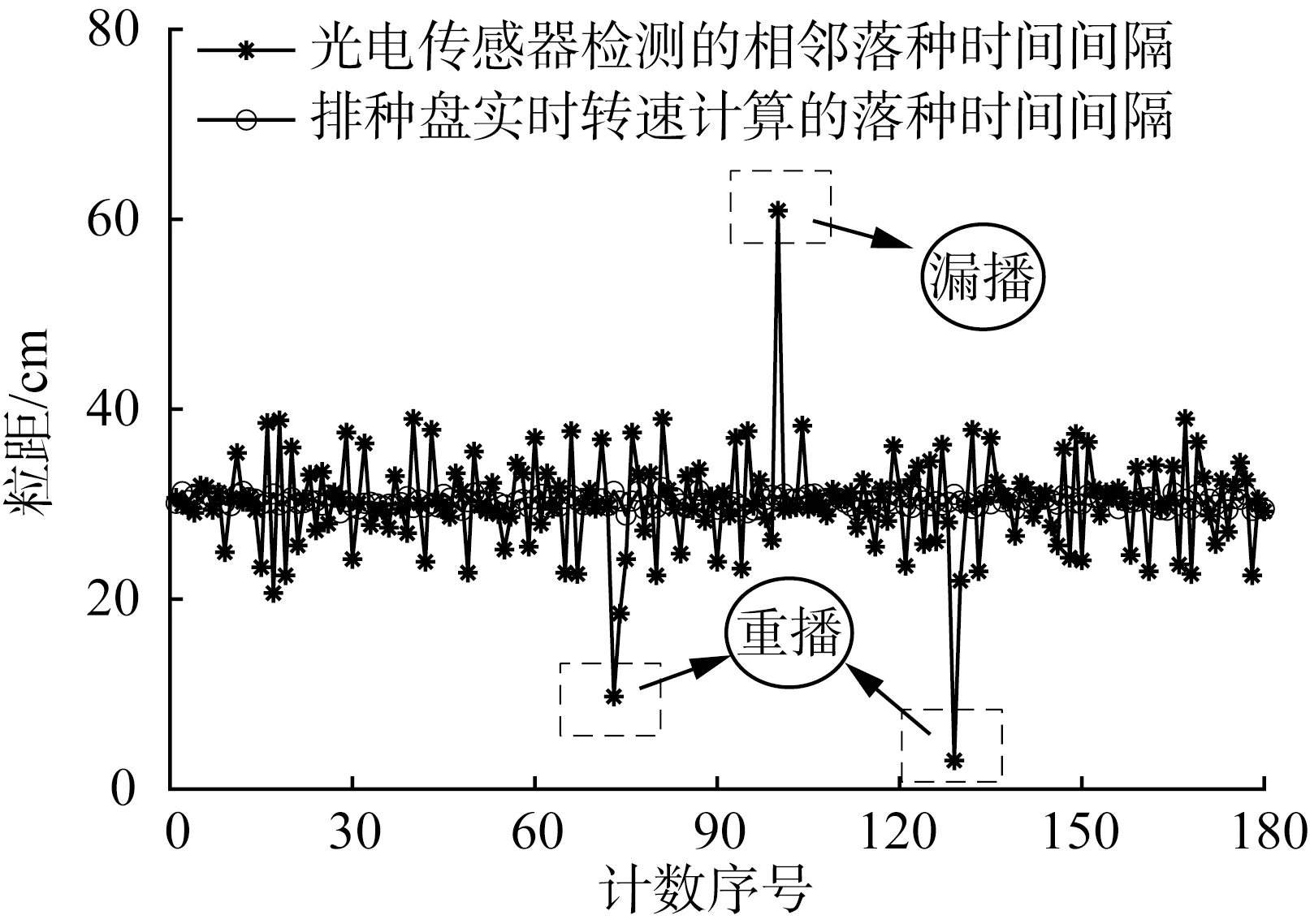

如图3(b)所示,当落种1由递种口成功进入导种盒时,安装在导种盒上的落种监测传感器将会产生一个上升沿信号,待落种2经过传感器产生第二个上升沿信号,相邻脉冲时间间隔即为相邻落种实际时间间隔Δtm。

排种作业时,正常落种脉冲时间间隔为Δtm1,若出现漏播时,则种2的脉冲信号滞后于正常的脉冲信号,脉冲时间间隔为Δtm2;若出现重播时,则种2的脉冲信号超前于正常的脉冲信号,脉冲时间间隔为Δtm3。

相邻落种理论时间间隔Δtk和相邻落种实际时间间隔Δtm,结合机具车速v可以得到播种粒距理论值Zk和监测值Zm。实际排种作业时,随着机具车速变快,排种转速也相应变快,落种在导种盒中发生碰撞的可能性变大导致落种轨迹改变,因此落种监测传感器检测的实际落种时间间隔会在理论落种时间间隔上下波动,造成播种粒距监测误差ΔZ。

Zk=27.78v·Δtk

Zm=27.78v·Δtm

ΔZ=Zk-Zm

(4)

1.4 HMI软件界面设计

为实现排种质量全过程监测,设计人机交互终端界面,界面采用DOPSoft 2.00.07软件编写。

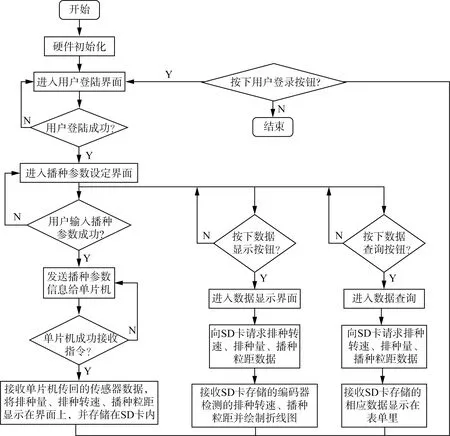

在播种作业前,农户通过操作HMI,在用户登录界面输入用户名和密码登入播种参数设置界面。根据当地农艺要求,在播种参数设置界面输入设定的播种粒距、行距、排种盘型孔数、驱动电机与排种盘之间传动比、机具车速、播种单体数量、作业幅宽等播种参数信息。

确定完播种参数信息后,HMI会将播种参数信息传输给单片机。单片机将编码器测得的排种盘实时转速信息、落种监测传感器采集的排种量、相邻落种时间间隔信息回传给HMI,在数据显示界面上绘图显示,并将数据以CSV文件存储到HMI的SD卡内方便查询。

1.5 排种质量监测程序设计

排种质量监测程序主要由HMI、STM32单片机完成。如图4所示,单片机根据HMI发送的播种参数信息计算得到目标排种转速n3,然后通过单片机定时器IO口输出目标频率的转速脉冲指令给步进电机驱动器,进而带动排种器排种,单片机程序采用Keil μVision5软件编程。

(a) HMI

(5)

式中:n3——目标排种转速,r/min;

L——设定播种粒距,cm。

2 试验与结果

2.1 试验平台搭建

为了测试系统的监测精度,搭建室内试验平台进行排种量监测性能试验、排种转速采集试验、播种粒距监测性能试验。落种监测传感器安装在导种盒上,距排种器投种口下方的垂直高度为50 mm,用于检测排种量和相邻落种时间间隔。步进电机安装在排种器背部的电机支座上,排种轴通过联轴器与驱动电机轴连接在一起。

2.2 排种量监测性能试验

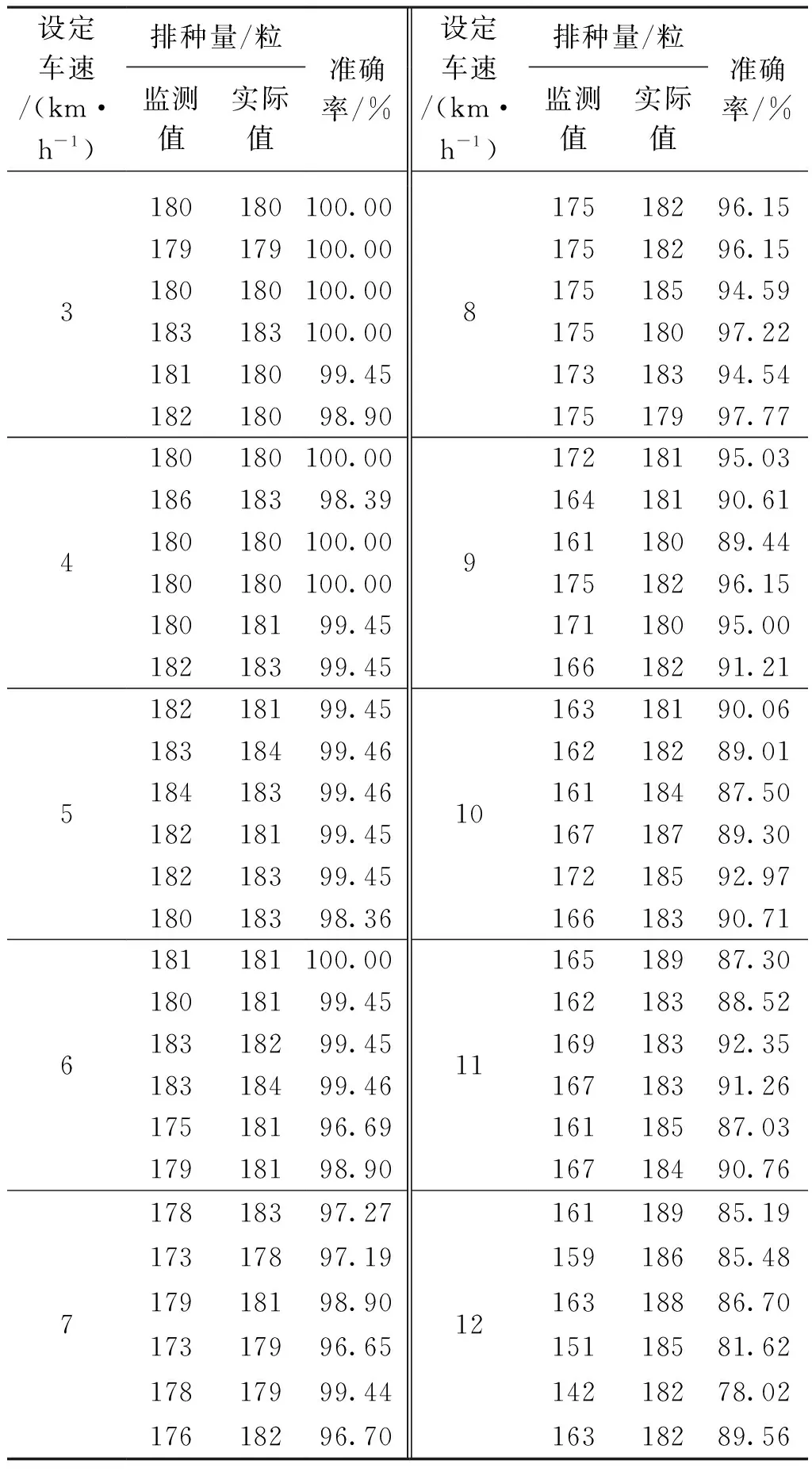

排种量监测精度是保证播种粒距精准监测的前提,试验选用郑单958玉米杂交种子,设定目标粒距为30 cm、机具车速为3~12 km/h,增量为1 km/h,重复6次,基于光电传感器的玉米勺轮式排种器电驱系统排种量准确率试验结果如表1所示。

表1 基于光电传感器的排种量监测试验结果Tab. 1 Results of metering quantity based on a photoelectric sensor

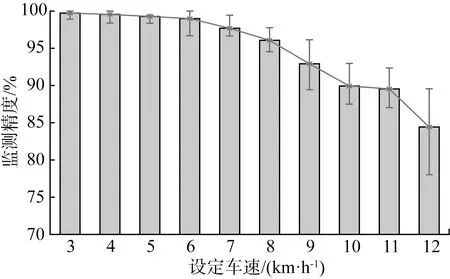

试验结果可知,在3~12 km/h设定车速范围内,把排种量监测准确率作为评价系统排种量监测精度,计算各设定车速下排种粒数计数准确率并取平均值,计算偏差值,绘制偏差线,得出不同车速下系统排种量监测准确率,如图5所示。基于光电传感器的系统排种量监测准确率平均值为94.81%,标准差为5.34%。随着设定车速的增加,系统对排种量监测准确率逐渐降低,测量误差范围波动变大。分析原因可得,玉米勺轮排种器随着车速的增加,排种转速也变大,系统对排种量监测能力变弱,无法辨别连续2粒及以上的落种。设定车速范围在3~8 km/h时,基于光电传感器的排种量监测准确率平均值为98.55%,标准差为1.4%,监测准确率最低为96.07%,系统监测准确率变化基本一致,较3~12 km/h粒数监测准确率平均值显著提高,排种量监测准确率波动范围变短。车速在9~12 km/h时,该车速范围下排种量监测准确率平均值为89.2%,标准差为3.52%,低于90%,难以保证排种量监测精度。

图5 设定车速为3~12 km/h下排种量监测准确率试验结果

因此,基于光电传感器的排种量监测适用于中低速作业范围,可以为3~8 km/h机具车速下的播种作业排种量在线监测提供参考依据,满足玉米勺轮排种器作业速度要求。

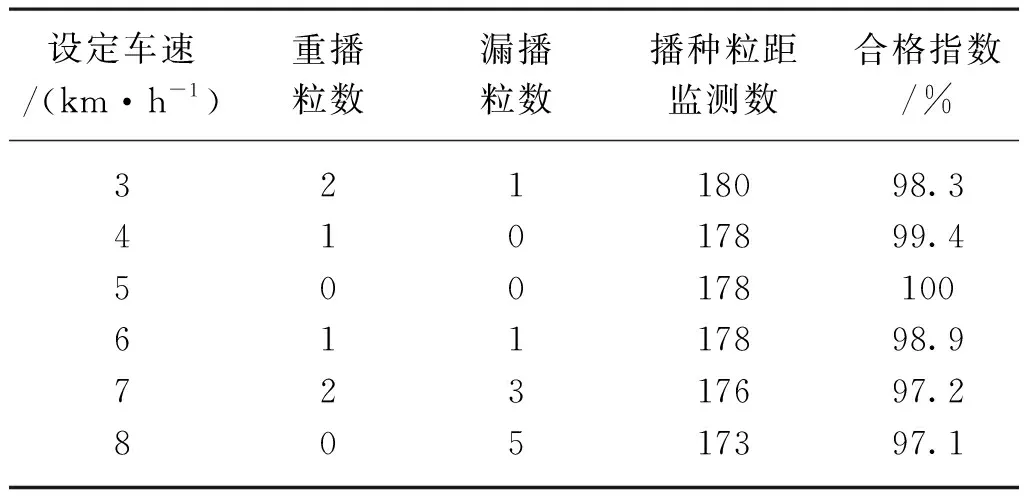

2.3 播种粒距监测试验

利用搭建的试验平台,分析不同设定车速对粒距监测精度的影响。在设定播种粒距30 cm下,驱动步进电机转动10圈,理论排种量应为180粒,采集相邻落种时间间隔和相对应的实时排种转速信息,根据式(4)计算得到播种粒距监测值和理论值,绘制设定车速3~8 km/h下播种粒距测量曲线,如图6所示。基于步进电机直驱的玉米勺轮排种器重漏播粒数、播种粒距监测数如表2所示,3~8 km/h设定车速下播种粒距监测合格指数大于97.1%,在3~6 km/h设定车速下玉米勺轮排种器排种系统性能表现突出,重漏播概率小。

表2 不同设定车速下排种质量参数监测结果Tab. 2 Results of monitoring metering quality parameters at different set vehicle speeds

(a) 3 km/h

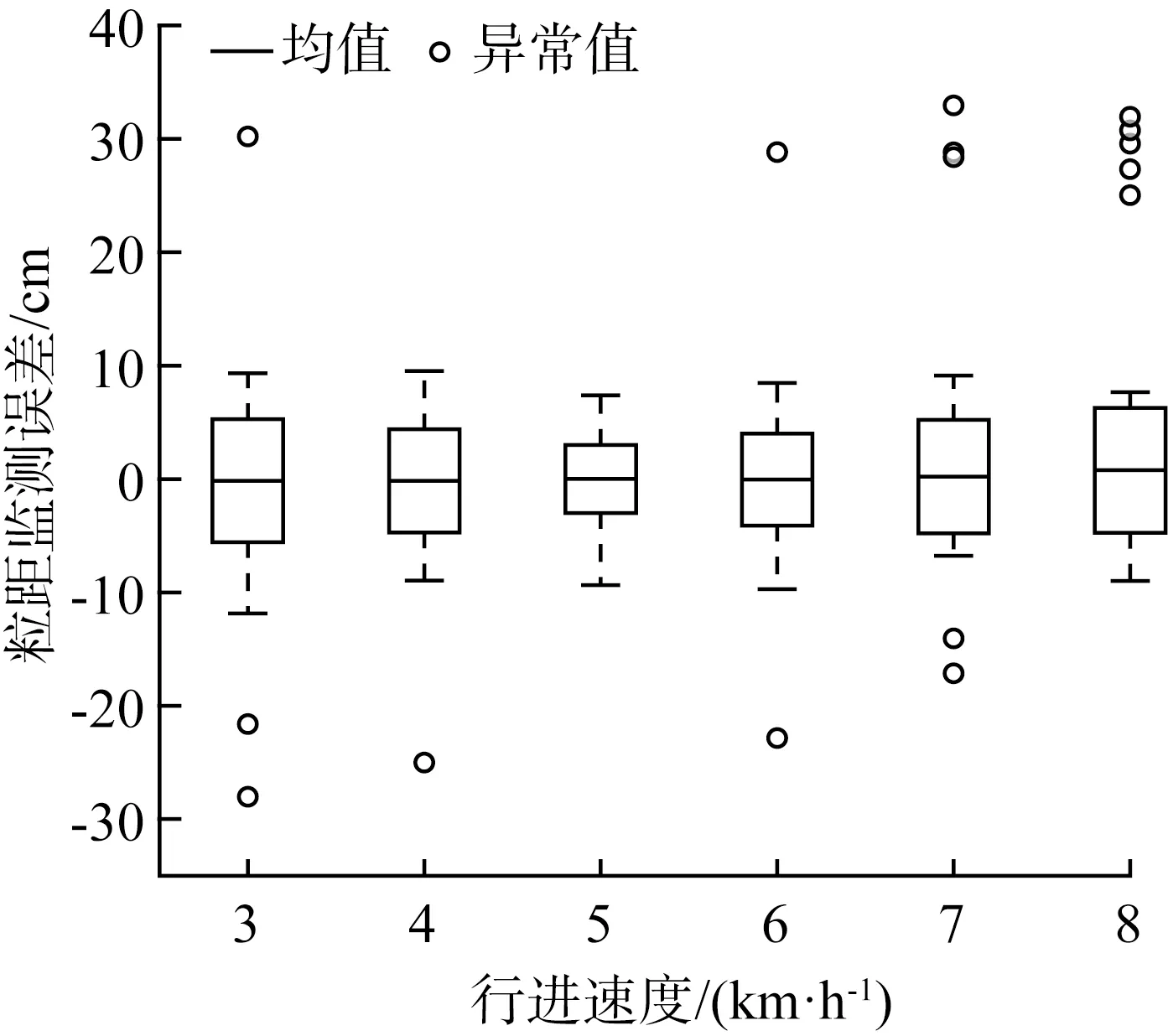

如图7所示,在中低速作业工况下,基于光电脉冲信号的相邻落种时间间隔测量方法得到的播种粒距监测误差绝对值的平均值为2.84 cm,标准差为3.66 cm,波动较小,满足GB/T 6973—2005《单粒(精密)播种机试验方法》中合格播种粒距在0.5~1.5倍标准播种粒距的要求。考虑到排种器存在随机单粒重漏播现象,造成播种粒距变化是系统正常现象,故可以通过光电传感器检测相邻落种时间间隔的方法监测播种粒距,进一步判断重漏播异常情况。

图7 不同设定车速下播种粒距监测误差结果

3 结论

1) 针对玉米勺轮排种器,设计了基于步进电机直驱的排种质量监测系统,设计了排种转速采集、排种量和播种粒距监测程序,搭建了玉米排种器排种质量监测性能试验平台。

2) 台架试验表明,在3~12 km/h车速下系统排种量监测准确率平均值为94.81%,标准差为5.34%。分析原因可得,随着车速上升,排种转速增加,光电传感器对车速9 km/h以上连续2粒及以上的落种检测能力下降。在中低速3~8 km/h时,排种量监测准确率平均值为98.55%,标准差为1.4%,对排种量监测灵敏度高。

3) 与分析相邻落种运动过程得到的播种粒距理论值相比,基于光电传感器的播种粒距监测误差绝对值的平均值为2.84 cm,标准差为3.66 cm,播种粒距监测合格指数大于97.1%,满足实际排种质量监测需求,可为玉米排种质量监测技术提供参考。