丘陵山地移栽机自动调平系统设计与试验*

2023-09-11柯超谢守勇邓成志刘凡一刘军

柯超,谢守勇,2,邓成志,刘凡一,2,刘军,2

(1. 西南大学工程技术学院,重庆市,400715;2. 丘陵山区农业装备重庆市重点实验室,重庆市,400715)

0 引言

辣椒适合移栽在丘陵地区,丘陵地区优势在于既有一定坡度,但也不会像山地一样坡度过大,在这种状况下,辣椒苗享受到充足的光照,相较于平地,可以更好地利用土地面积增加种植面积[1-3]。在丘陵地区,辣椒苗受到阳光的照射更长且更充足,早晚温差大,这样辣椒的品质更高。在丘陵地区移植辣椒苗,由于地形复杂、机耕道路差等因素,导致其移栽会花费大量的人力物力并且成活率不高。因此需开发适用于丘陵地区的辣椒苗移栽机,提高辣椒苗机械化种植效率以及成活率[4]。

目前市面上农机的自动调平主要以手动控制为主,并且只能单独调节某个倾斜角,而实际作业中,由于田间地形凹凸不平,手动调节无法随时调整农机倾斜度。为适应丘陵山地地形,唐平建等[5]研制出基于模糊PID的液压调平与升降系统,改进传统PID,明显提高了系统的调平稳定性和响应速度。齐文超等[6]提出一种双闭环模糊PID的拖拉机车身调平控制方法,有效地减少了超调量和调平时间。周浩等[7]研制出旋耕机自动调平系统,通过拖拉机横滚角度和直线位移传感器控制电磁转向阀驱动油缸伸长量,实现自动调平闭环控制;胡炼等[8]设计出一款针对拖拉机横滚角的自动调平系统,采用卡尔曼滤波算法融合加速度计和陀螺仪获取倾斜角度,通过直线位移传感器测量调节油缸伸长量,控制电磁换向阀实现自动调平。李尚平等[9]通过搭建转运车试验平台,通过姿态传感器获取车身角度去调节液压系统,设计出一款可调节角度为0°~8°的甘蔗转运车。彭贺等[10]设计了一款新型拖拉机车身调平系统,并且进行了物理模型试验。孙永佳等[11]基于一阶惯性滤波的模糊PID算法设计出一款针对马铃薯收获机的自动调平系统,调节角度为10°,误差在±3°以内。赵静一等[12]研究了四点支撑的调平策略,并进行了应用。陈立坡[13]设计出一款5自由度2层结构的自稳跟踪平台。吴海志等[14]研制出一种中心点不动—多点调平法作为系统的调平方法,结合伺服电机实现多点调平。丁为民等[15]设计出犁旋一体机自动调平系统并且实现自动调平。国内还有一些学者针对底盘调平以及高精度的调平系统进行探讨研究[16-23],对移栽机自动调平系统设计提供了重要依据。

国内外学者对于农机具有的调平研究多为采用底盘上的三点悬挂支撑方式调整机身与耕整地类农机的牵引器具调平。国外对于丘陵山地自动调平系统研究主要针对收获机以及高位升降平台[24-26]。最早生产果园升降平台的国家主要有美国、澳大利亚和日本,美国、澳大利亚的升降平台主要适用于大型果园;日本丘陵山地较多,生产的果园升降平台小巧、灵活,并具备自动调平功能。

综上所述,本文基于课题组自主研发的辣椒苗移栽机机构特点,针对移栽时辣椒苗投放不直、车身平衡性差的问题,设计了自动调平控制系统,该控制系统主要基于模糊PID算法,并搭载卡尔曼滤波器[27-31],以提高移栽机底盘自动调平的精度,减少调平时间,增强丘陵山区自动移栽机械环境适应性能。

1 系统结构与工作原理

1.1 系统结构

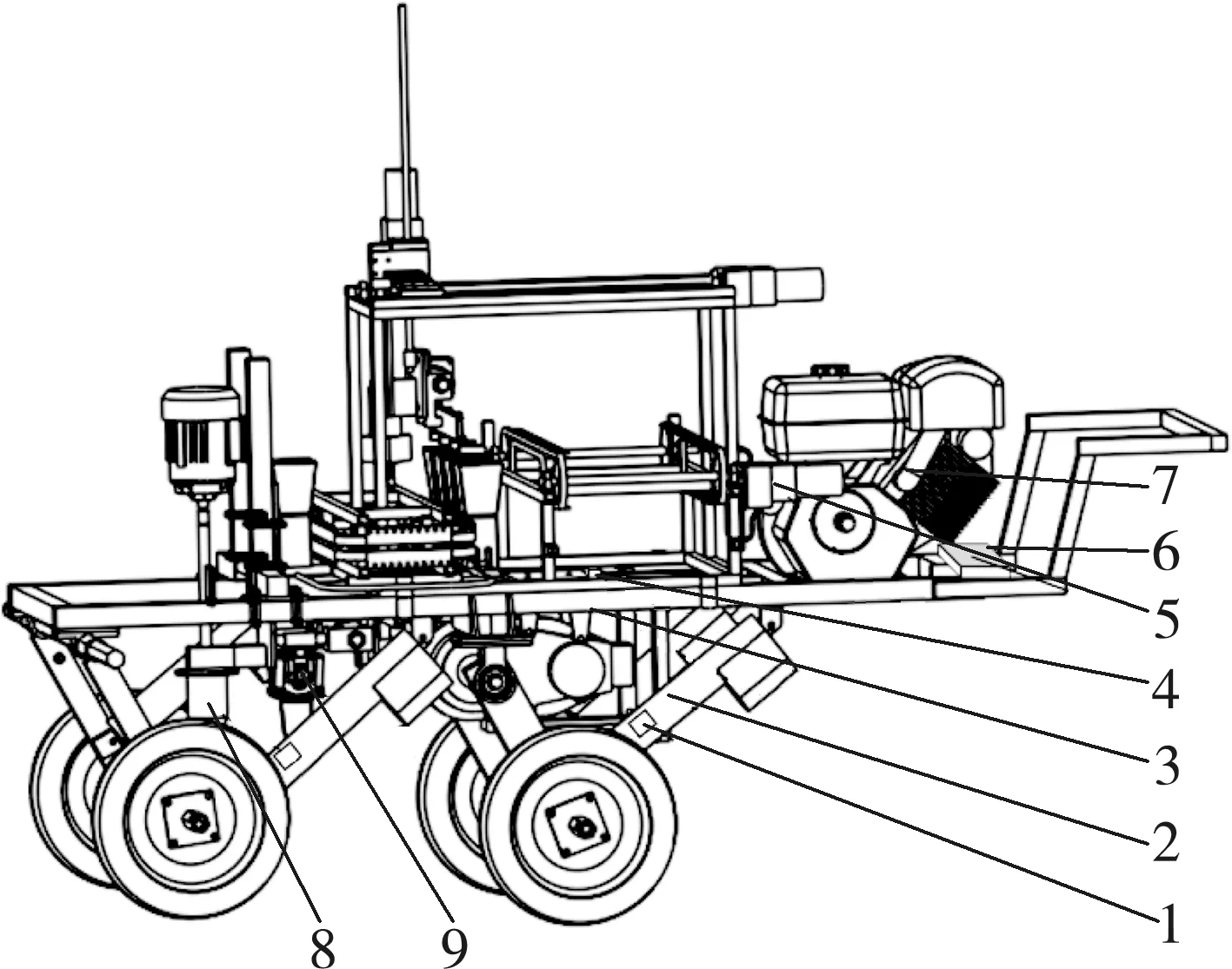

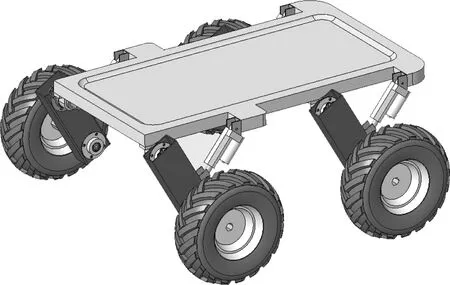

移栽机整机由打孔机构、鸭嘴钳、位移传感器、电动推杆、底盘、倾角传感器、减速电机、调平控制中心和柴油机等组成,如图1所示。电动推杆、倾角传感器、位移传感器和调平控制中心组成调平系统,简略图如图2所示。

图1 辣椒苗移栽机整机结构

图2 自动调平系统简略图

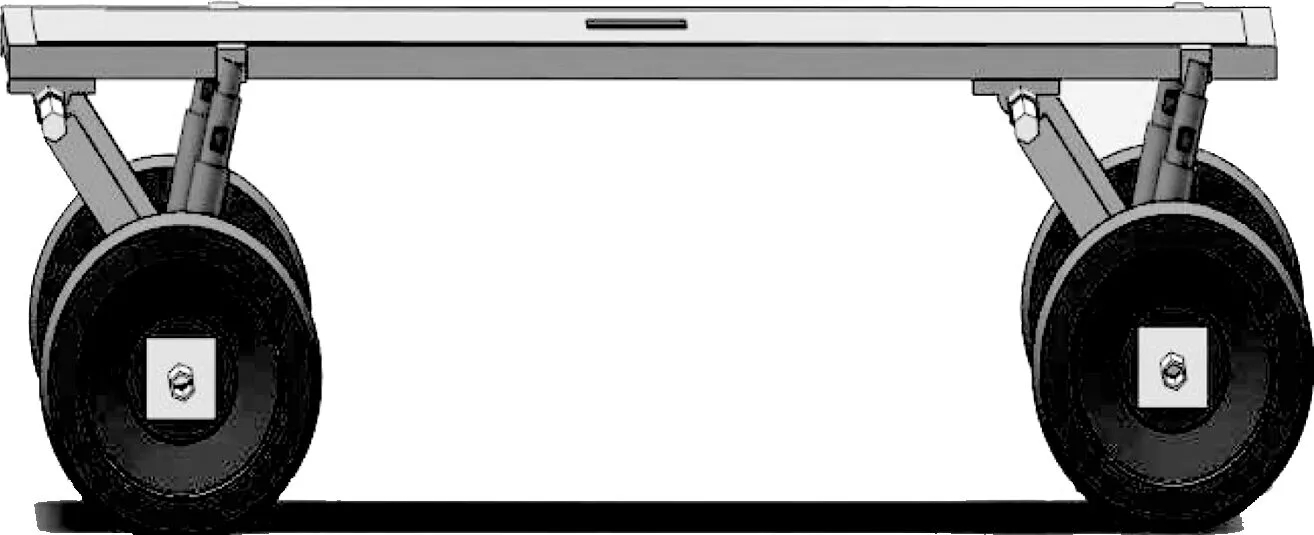

辣椒苗移栽机采用四轮驱动式结构,其中前后轮的动力驱动电机放置在移栽机末端,主要参数如表1所示。

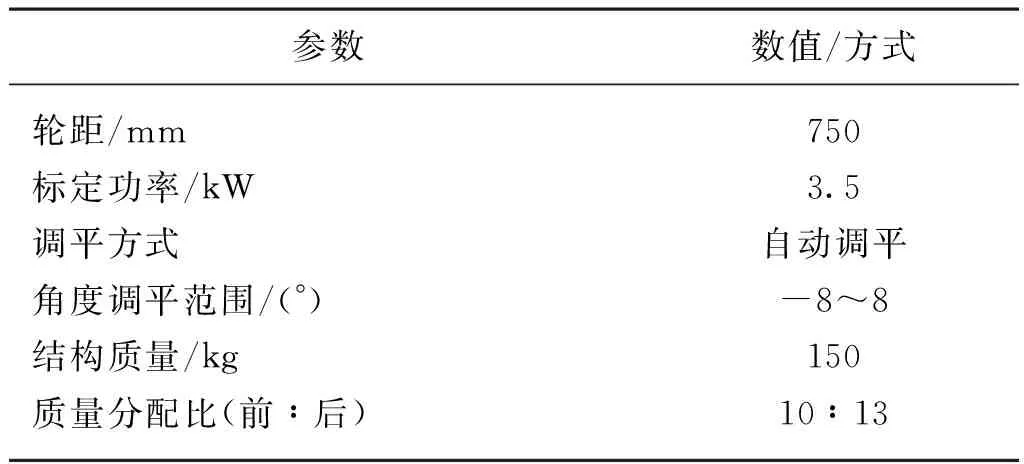

表1 移栽机主要参数Tab. 1 Main parameters of transplanter

1.2 工作原理

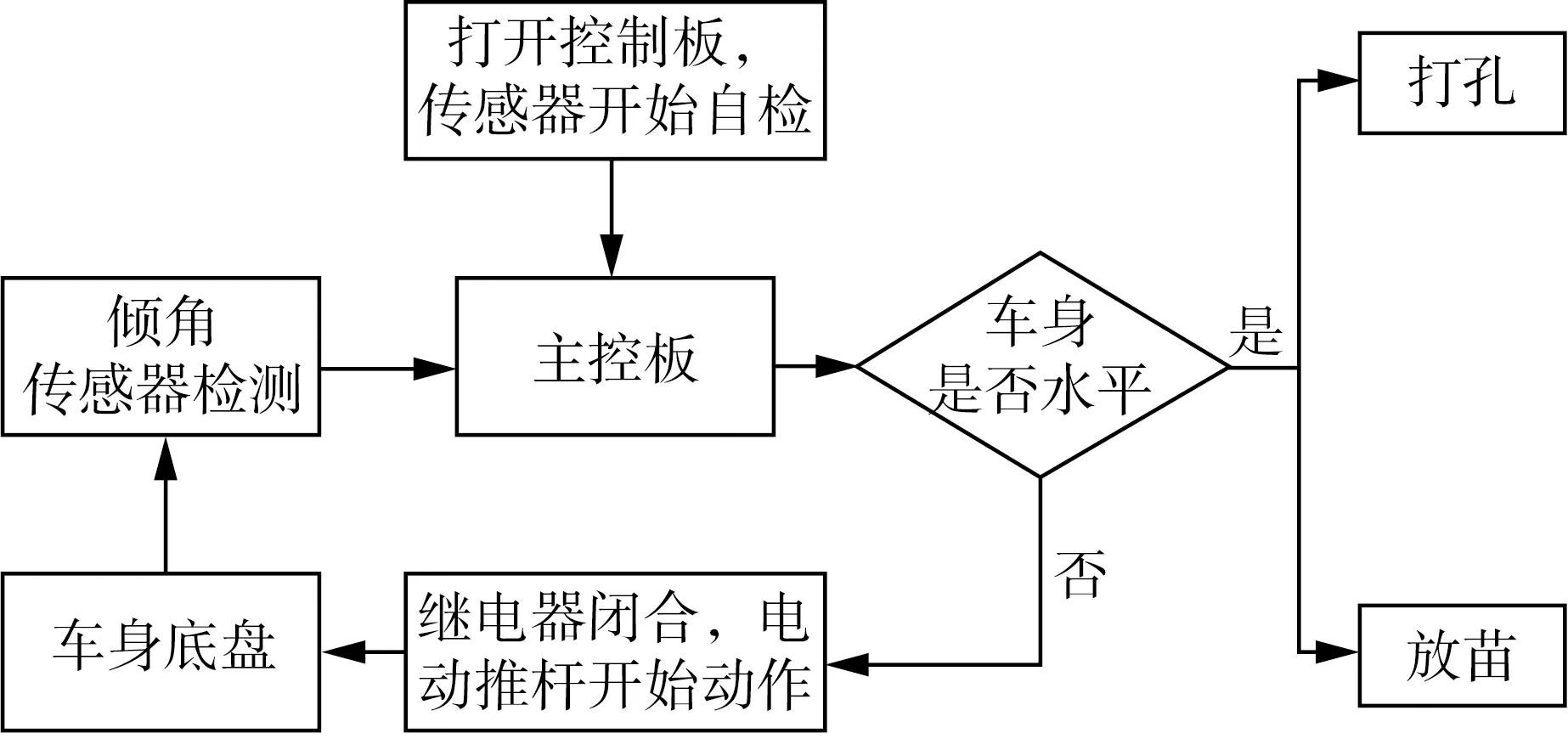

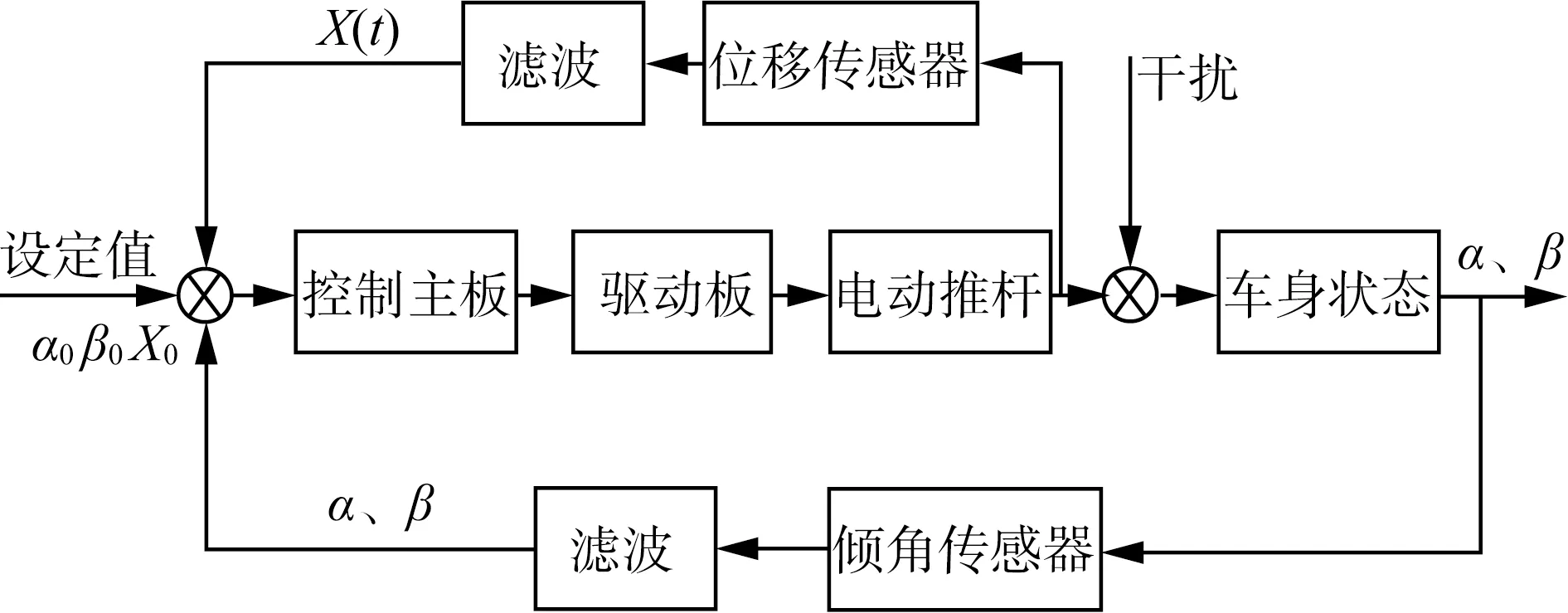

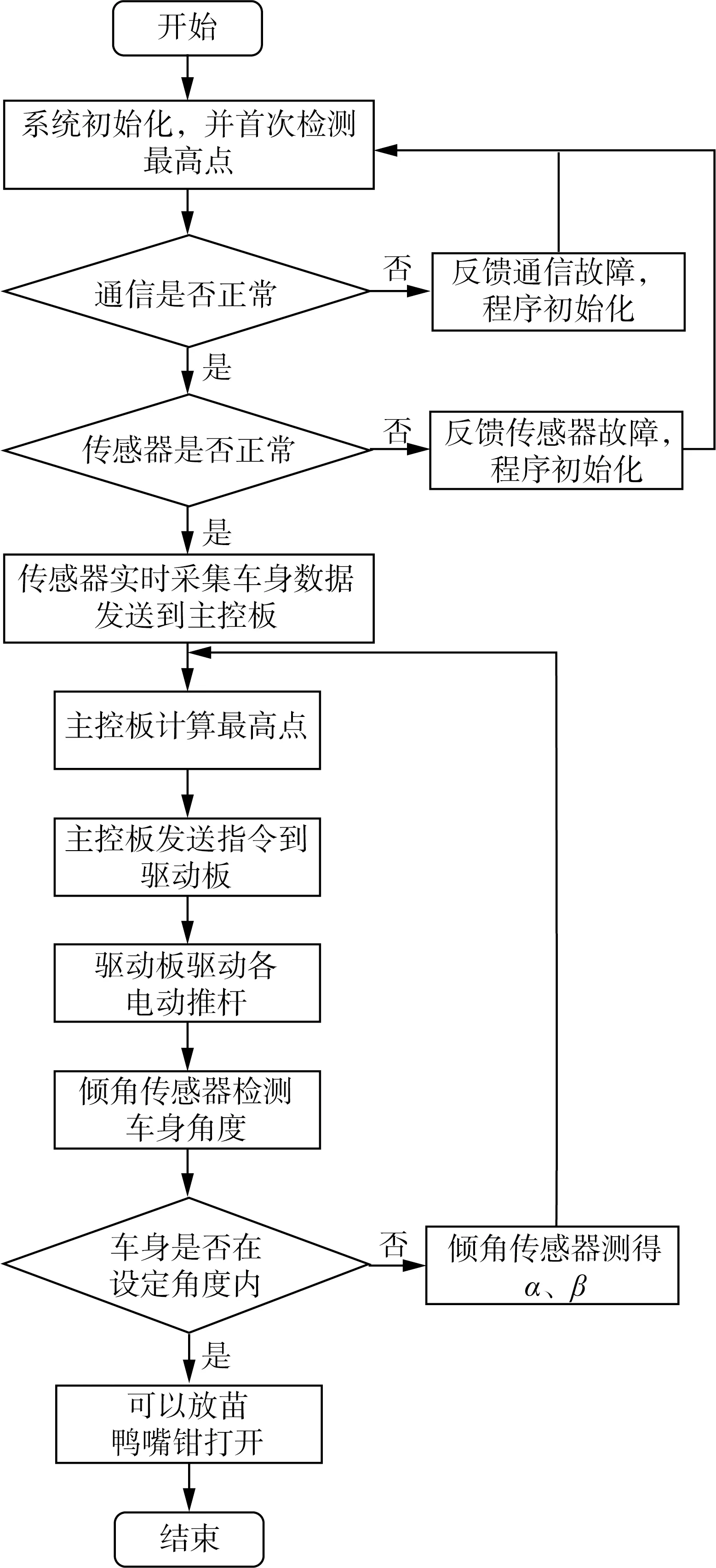

主控板放置在控制盒内与倾角传感器通信连接,用于实时获得移栽机状态信号,并输出控制信号使电动推杆动作,倾角传感器放置于移栽机底盘以实时测量车身与水平面的俯仰角α和翻滚角β;4个电动推杆连接车轮和底盘,安装于车轮和底盘结构支点处,用于实时调整移栽机机身状态。移栽机调平控制系统工作原理如图3所示,主控板接收到倾角传感器的信号,发出指令通过继电器的闭合来间接控制电动推杆有序动作;经过水平调整之后,再进行打孔、放苗等动作。

图3 移栽机调平控制系统工作原理图

2 移栽机自动调平系统设计

2.1 支撑结构

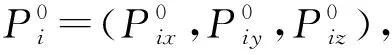

任何调平系统都可以转化为对某一个平面进行调平。由三点或两条相交直线确定一个平面,可将平面的调平转化为多点或相交线的调平。平台的支撑结构有三点支撑、四点支撑以及多点支撑,支撑点越多控制精度越高,控制过程越冗长。四点支撑作为支撑结构中选择较多的方式,其相较于三点支撑稳定性更好但控制系统和算法设计难度较高,且四点支撑容易出现“虚腿”现象。本设计将传统式四点支撑做调整,分别将两个电动推杆连接到后轮,做一个交叉链接以更好地避免“虚腿”现象出现,如图4所示,四个支点发生动作时,由于单个行走轮始终有两个支点连接着底盘,所以每个轮子在连接杆的作用下会让四个支点一直受力。因此,本文采用适用于丘陵地区辣椒移栽机的四点支撑结构,设计调平系统对移栽机进行控制。

图4 交叉连接结构示意图

2.2 调平策略

cosα=cosβ=1,sinα=α,sinβ=β

由坐标转换得R1(X,α)、R2(Y,β)分别为

(1)

(2)

由以上公式可得

(3)

所以可以得到各电动推杆支撑点在水平面空间坐标系Ox0y0z0的坐标表达为

(4)

(5)

因此通过式(5)中α、β的正负可得到一个位置最高的支腿。

如图5所示,有以下4种情况:当α>0、β<0时,1点为最高点;当α>0、β>0时,2点为最高点;当α<0、β>0时,3点为最高点;当α<0、β<0时,4点为最高点。

(a) α>0、β<0,点1为最高点

假设情况为α>0、β>0,此时点2为最高点,则由式(5)可以推导出各位置相对于点2的距离误差e1、e2、e3、e4。

e1=β0La,e2=0,e3=α0Lb,e4=α0Lb+β0La

(6)

式中:α0——俯仰角角度;

β0——翻滚角角度;

La——直线12长度;

Lb——直线23长度。

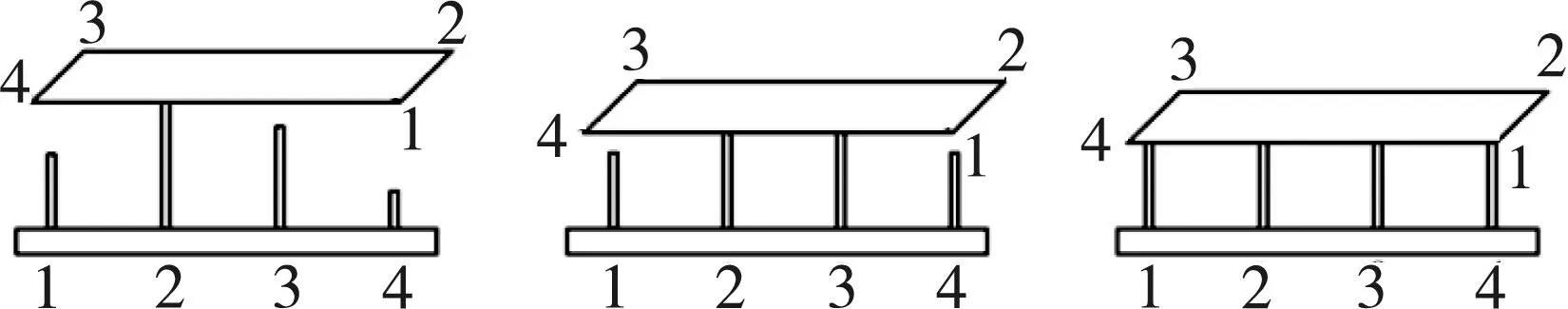

由此可得支撑点需运动的距离,为了使车体在调节的过程中,支撑结构以及车身设备钢体结构既不会受到破坏,而且调整时间要快速。目前常用的不动调平法是电动推杆的驱动顺序从误差最大的支撑点向最高点逐一进行,支点4相对于支点2的距离最大,首先将驱动信号发送至支点4和支点2所在的电动推杆,将支点4高度升高至支点1所在高度,支点2高度降低至支点3所在高度,使俯仰角α变为0°,再同时驱动四个支点电动推杆(支点2、支点3所在电动推杆往下降,支点1、支点4所在电动推杆往上升)使翻滚角β变为0°,调平顺序如图6所示。

图6 调平顺序

本文移栽机调平系统需要调整时间快,采用多支腿同一时间动作,以不同速率向目标点驱动。倾角传感器采集到角度的偏移量,再根据式(6)所计算得到的误差,将该误差作为模糊PID控制器的控制信号,控制器根据该误差计算出所需要给的PWM来使支腿同时运动以不同速度到达目标点,控制平台达到水平状态。

角度误差法和位置误差法相结合可以提升该控制系统快速性和鲁棒性,缩短了调节时间,减少了在调整过程中的振荡。

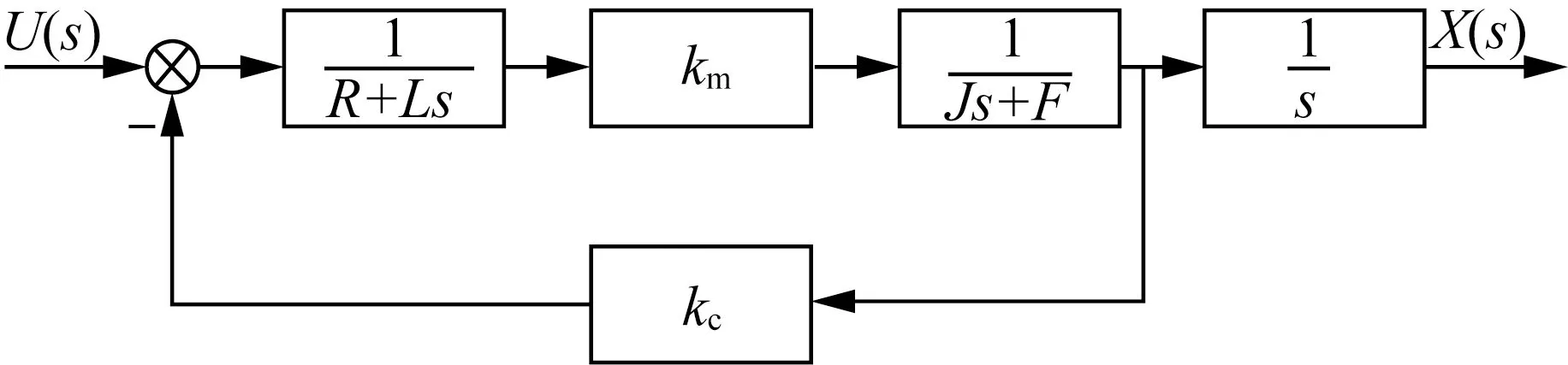

2.3 直流电动推杆模型

移栽机自动调平系统被控对象为直流电动推杆,故建立直流电动推杆传递函数模型。直流电动推杆原理是将输入电压量U(t)逐步转换为电流量I(t)、转矩量T(t)、角度量θ(t)以及位移量X(t)。根据关系方程

(7)

式中:R——直流电机电枢电阻;

L——电感;

km——电子转矩与电枢电流系数;

J——拖动系统转动惯量;

F——摩擦转矩。

通过关系方程可得整个直流电动推杆传递函数框图,如图7所示。

图7 电动推杆传递函数框图

由图7可得电动推杆传递函数为

(8)

式中:Ls——电感拉普拉斯变换;

Js——转动惯量拉普拉斯变换;

kc——反电动势系数,为一常数。

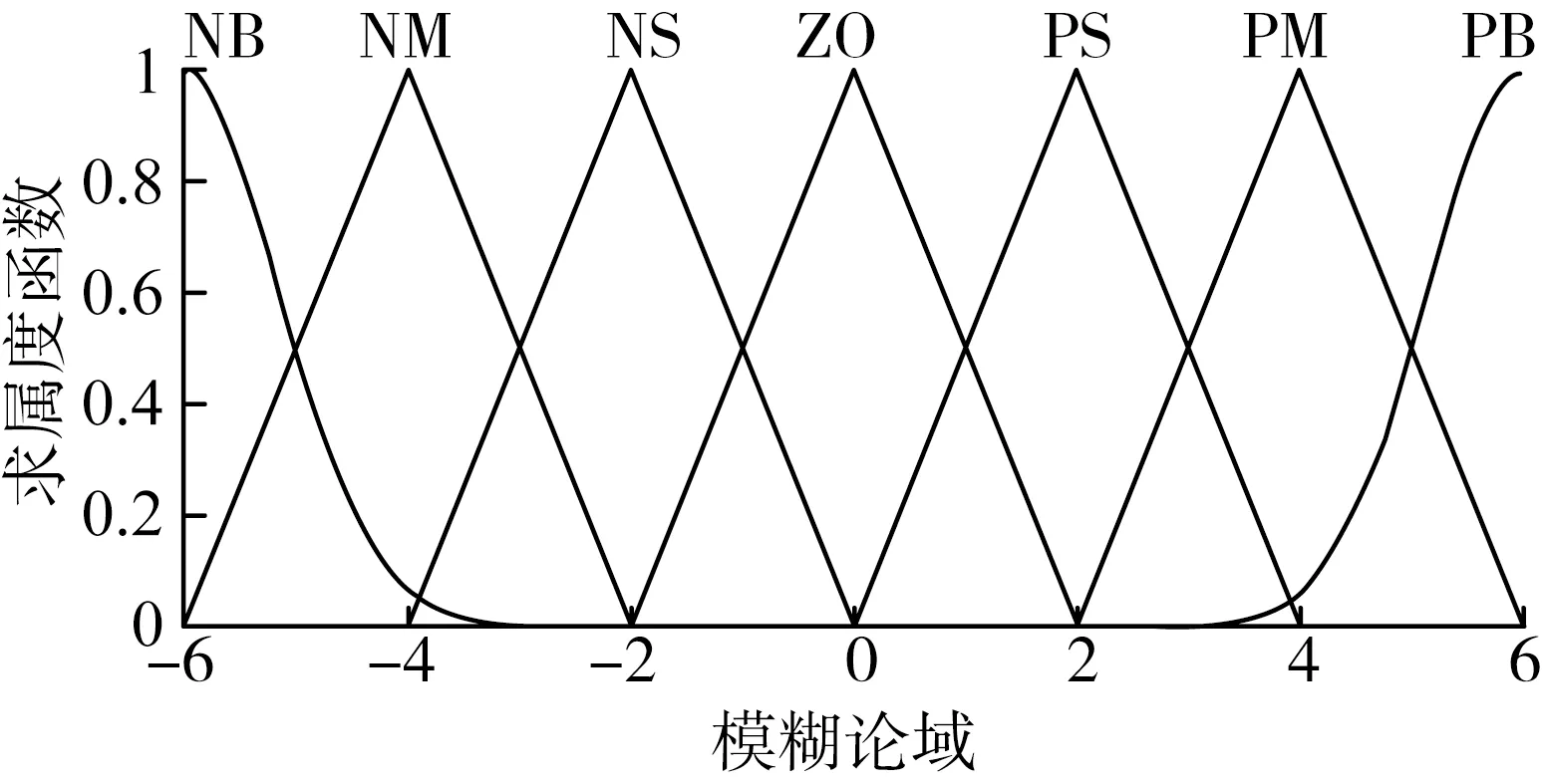

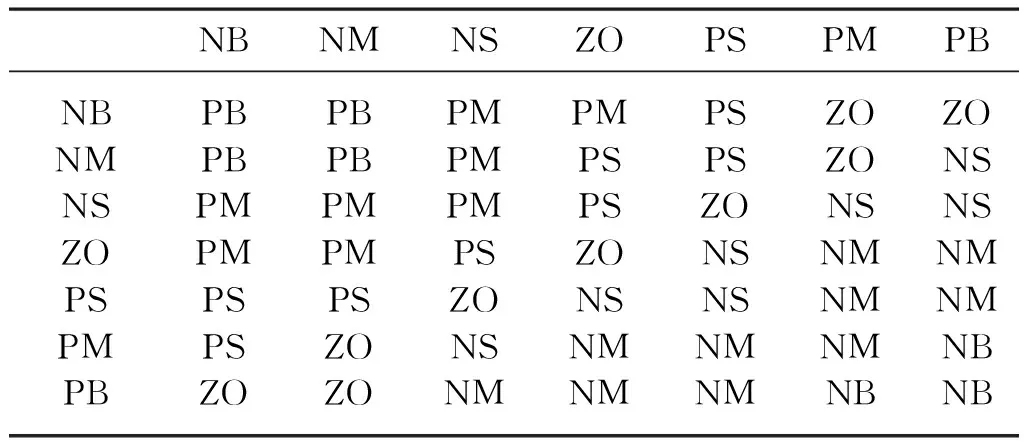

2.4 模糊PID控制器

模糊PID是利用模糊逻辑根据模糊规则对PID的参数进行不断优化,来克服常规PID无法实时调整参数的缺点。模糊PID控制由模糊化、确定模糊规则、解模糊等部分组成。移栽机模糊PID控制器通过当前的偏差值与上一次偏差值的变化来进行PID控制参数的设置,算法结构如图8所示。

图8 模糊控制器控制图

模糊PID控制器就是在传统PID的基础上,通过误差和误差的变化率情况调整控制器的三个参数:Kp、Ki、Kd,从而使控制器的性能达到最优。移栽机平台4个支撑点相对距离误差e及误差变化率ec模糊论域为[-6,6]和[-6,6];修正参数ΔKp、ΔKi、ΔKd的模糊论域为[0.64,1.2]、[8,12]和[2,3]。设定输入和输出对应的论域为[-5,5],模糊子集为{NL,NM,NS,ZO,PS,PM,PL},分别表示负大、负中、负小、零、正小、正中、正大。相对距离误差e和误差变化率ec隶属度函数采用两边为高斯形函数,中间采用三角形函数,这样可使较小误差时能快速稳定,PID参数调整量隶属度函数采用灵敏度较高的三角形函数,如图9所示。

(a) 输入变量隶属度函数

由工程实际经验以及考虑PID比例、积分和微分环节对于ΔKp、ΔKi、ΔKd的影响,制作了模糊规则表,以Kp为例,如表2所示。

表2 Kp模糊控制表Tab. 2 Fuzzy control rule list of Kp

2.5 调平控制系统设计

移栽机平台调平控制系统控制原理如图10所示,其中设定值α0=0,β0=0,X0为第一次支撑点运动到最高点的位移量,α、β和X(t)为倾角传感器实际测得的角度以及位移传感器测得的实际位移信息。控制主板接收到误差信号之后将控制信号发送到驱动板,驱动板将驱动信号发送给直流电动推杆,直流电动推杆工作将车身角度进行校正,位移传感器以及倾角传感器获取车身的角度信息和支撑点的位移信息,传感器收集到的信息经过滤波处理之后与设定值做差值。

图10 系统控制原理图

2.5.1 硬件设计

移栽机自动调平系统控制主板需要对接收到的信号实时处理并且实时发送调节信号。控制主板选择STM32F103ZET6芯片作为核心模块,可搭配正点原子4.3寸MCU电容触摸屏模块来进行调试。倾角传感器选择维特SINDT02-TTL高精度、高稳定双轴倾角传感器,测量倾角精度为0.1°。位移传感器选择维特WT53R-TTL,回传速率为0.1~20 Hz,测量距离为4~400 cm,支持多传感连接,自带防水抗震设计。电源模块采用24 V蓄电池以及降压模块共同构成。

2.5.2 软件设计

移栽机调平系统软件部分作为核心,直接影响系统稳定性、准确性以及快速性。软件设计采用Keil uVision5软件进行编程,编程语言选择C++。

自动调平系统软件部分由三个模块组成,第一个模块为通信协议部分,第二个模块为可视化程序,第三个模块为车身自动调平控制,其主循环程序如图11所示。

图11 主程序循环图

自动调平系统控制主程序在启动后首先进行传感器检测,倾角传感器和位移传感器采用TTL通信协议,检测到通信正常之后继续对传感器进行检测,是否能够反馈角度和位移。当通信以及传感器检测到正常之后,控制主板收到车体倾角计算最高点,在测得最高点之后发送控制信号到驱动板,驱动板基于位移距离发送不同的PWM驱动直流电机到达最高点。在移栽机运动过程中,传感器实时反馈车身倾斜角度,主控板接收数据将其离散化,设定采样周期使采样能够满足调平系统控制性能以实现调平。

2.5.3 卡尔曼滤波

由于自动调平系统需要适应田地中不确定的道路变换以及电机转动产生的振动干扰,会对调平系统产生一定的影响。卡尔曼滤波可以对系统下一步动作进行预测,即使在有噪声干扰的情况下,卡尔曼滤波也能很好地找出其相关性。

首先建立系统模型,包括状态方程和观测方程

X(k)=A·X(k-1)+B·U(k)+W(k)

Z(k)=H·X(k)+Y(k)

预测公式

X(k|k-1)=A·X(k-1|k-1)+

B·U(k)

P(k|k-1)=A·P(k-1|k-1)·AT+Q

Z(k)=H·X(k)+Y(k)

K(k)=P(k|k-1)·HT·[H·P(k|k-1)·HT+R]-1

X(k|k)=X(k|k-1)+K(k)·[Z(k)-

H·X(k|k-1)]

更新协方差公式

P(k|k)=[I-K(k)·H]·P(k|k-1)

式中:X(k)——k时刻系统的状态(俯仰角α和翻滚角β);

U(k)——控制量;

W(k)——符合高斯分布的过程噪声,其协方差为Q;

Z(k)——k时刻系统的观测值;

Y(k)——符合高斯分布的测量噪声,其协方差为R;

K(k)——卡尔曼增益;

P(k|k)——k状态下后验误差协方差;

A——状态转移矩阵;

B——输入增益矩阵;

Q、R——过程噪声和测量噪声的方差矩阵(服从高斯分布);

H——量测矩阵。

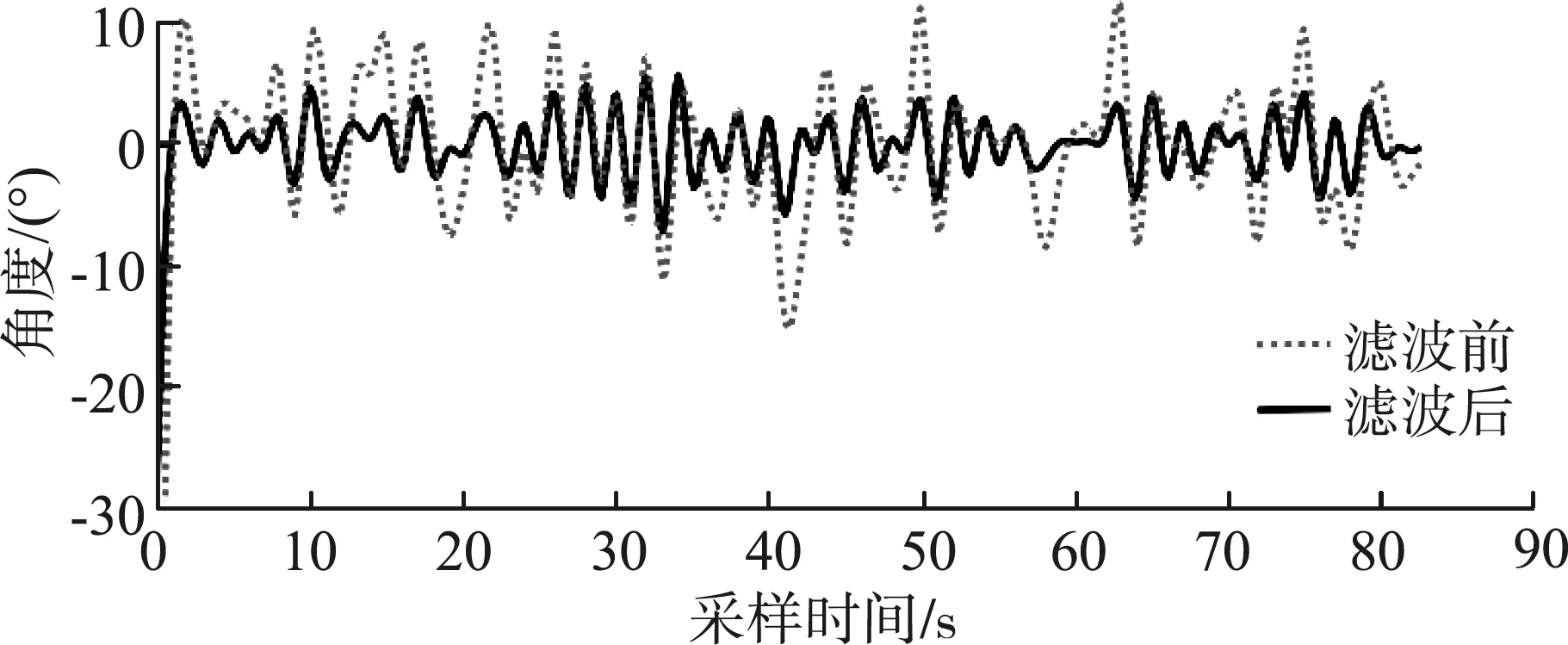

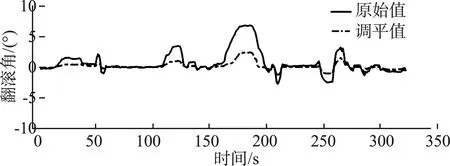

在倾角传感器和位移传感器测得数值之后,将反馈的角度与位移量进行融合处理,其对比效果如图12所示,经过卡尔曼滤波之后曲线更平滑,系统的鲁棒性更好。

图12 卡尔曼滤波

3 试验与分析

3.1 仿真分析

为验证基于卡尔曼滤波的模糊控制算法对于自动调平系统的有效性和优越性,利用Matlab/Simulink建立系统模型进行仿真。

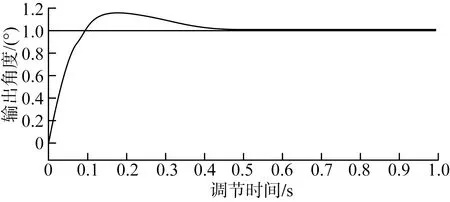

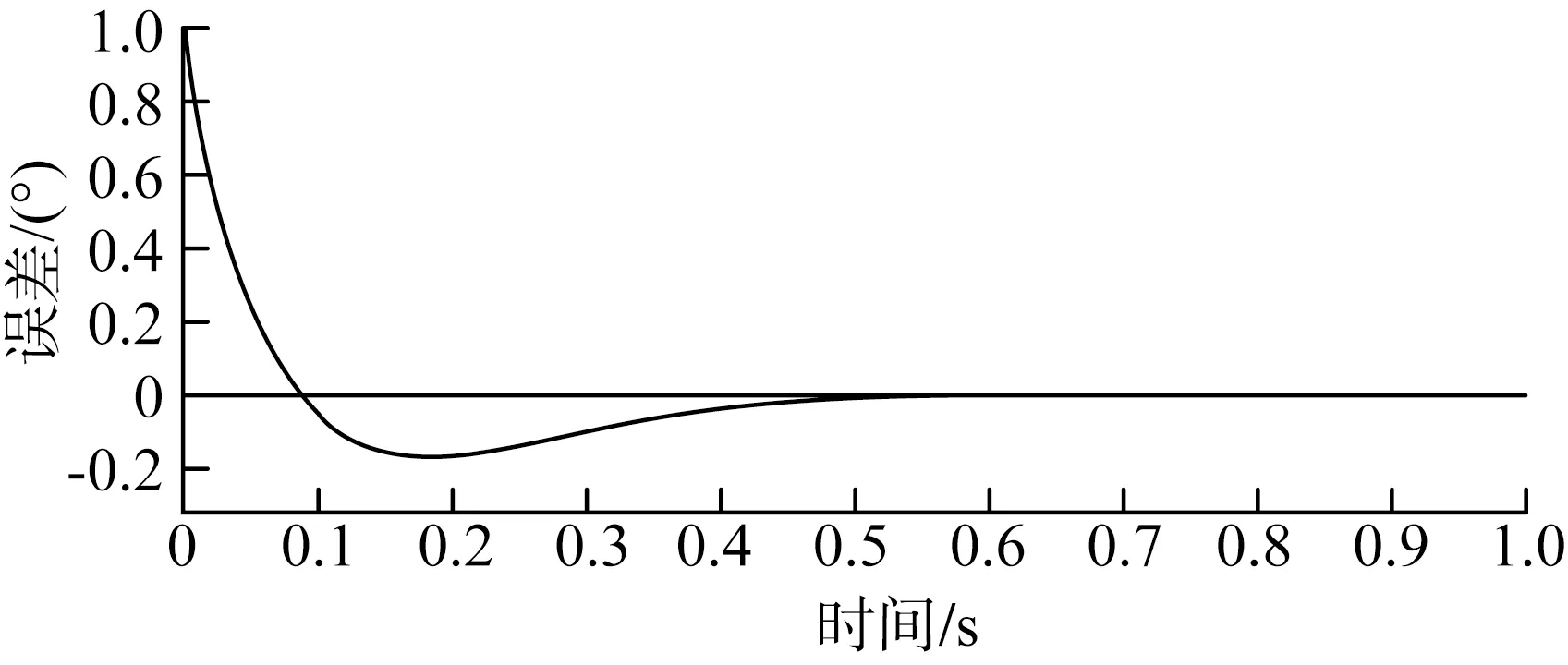

假设辣椒移栽机在颠簸的田间行进,存在作业环境的干扰来对系统进行仿真,给定幅值为1°车身倾斜角的阶跃信号,通过建立PID控制器和模糊控制器对自动调平系统进行控制,得出PID控制器的超调量σ%=29.6%、峰值时间tp=0.240 s、调节时间ts=0.826 s、上升时间tr=0.117 s,而模糊控制器的超调量σ%=16.5%、峰值时间tp=0.158 s、调节时间ts=0.604 s、上升时间tr=0.091 s。系统阶跃响应曲线和误差响应曲线见图13、图14,控制性能指标对比见表3。

表3 控制性能指标对比Tab. 3 Comparison on control performance index

(a) Fuzzy-PID单位阶跃响应曲线

(a) Fuzzy-PID误差响应曲线

由表3可以看出,模糊PID控制与PID相比,系统在上升时间上缩短47.64%,峰值时间缩短45.54%,调节时间缩短62.86%,最大超调量减少12.23%,总体上表明模糊控制快速性和平稳性较PID好。

3.2 田间试验

3.2.1 试验设备与器材

将本文设计的自动调平系统安装于移栽机并在试验场地中进行试验。试验包括静态试验以及动态试验,静态试验通过模拟某一特定角度来测试自动调平系统调节时间以及曲线平滑度,动态试验在一处凹凸不平的马路上进行,经测量马路大约330 m左右,移栽机如图15所示。

图15 移栽机模型

3.2.2 静态试验

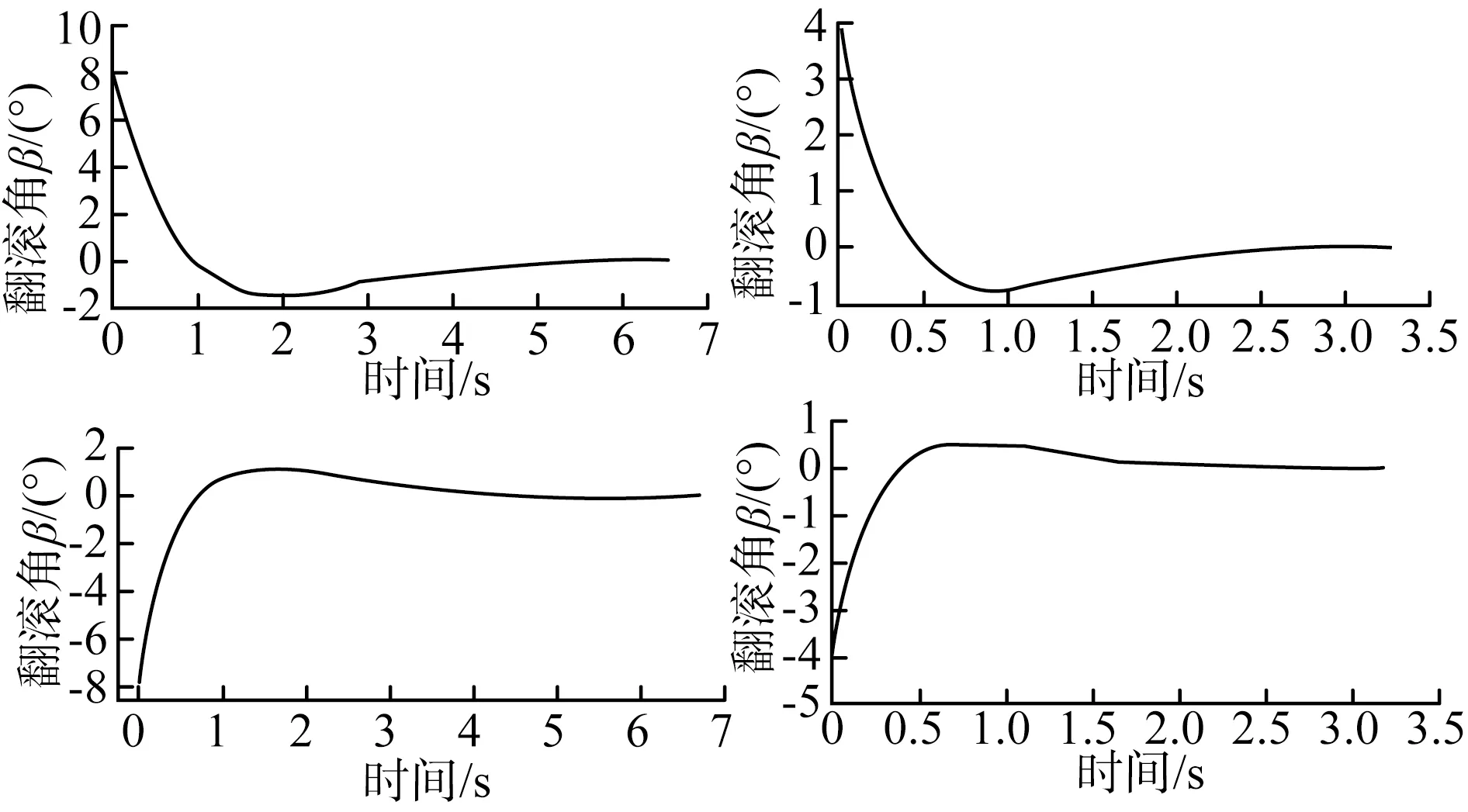

自动调平系统采用模拟试验,人为调节一些角度使移栽机机身发生倾斜,通过USB转TTL串口调式助手实时检测移栽机角度变化。试验初始俯仰角以及翻滚角分别设为-8°、-4°、4°、8°,人工角度模拟如图16所示。

图16 静态试验模拟

在试验场地利用液压叉车来进行调平系统的静态试验,将移栽机前方两个轮子抬起使俯仰角达到需要设定的值,启动自动调平系统通过串口助手查看角度变化数据以及时间变化,每组角度重复试验3次,计算其平均值,并画出曲线,如图17所示。

(a) 翻滚角静态试验

由静态试验曲线可得,俯仰角变化与翻滚角变化曲线与Simulink仿真曲线走势基本相同,4个角度静态试验数据如表4所示。

表4 静态试验数据Tab. 4 Static experimental data

从表4可以看出,在设置为最大调整角度±8°时,俯仰角和翻滚角调平时间均在3.5 s内,最大超调量均在20%内,仿真结果与模拟试验结果相一致。

3.2.3 动态试验

在试验基地选取了一条凹凸不平的路段上面进行动态试验,标定路段起点和终点之后,将自动调平系统关闭,移栽机以3.6 km/h的速度向前行驶,串口连接倾角传感器,串口助手实时接受倾角传感器所检测到的俯仰角和翻滚角变化,记录下来绘制曲线。将移栽机放置路段起点,打开自动调平系统,按照原始路线前进,记录俯仰角和翻滚角数据,绘制曲线。

俯仰角以及翻滚角绘制出的曲线,如图18所示。

(a) 翻滚角动态试验

由图18可知,移栽机底盘在路面平稳时,俯仰角以及翻滚角基本为0°(通过串口助手接收的数据可以看出角度基本在±0.5°以内),试验路段的翻滚角最大在6.959°,俯仰角最大在4.477°,通过基于模糊PID算法的自动调平系统控制后,移栽机底盘倾斜角度保持在±3°以内,且在路面坡度不大时,车身倾斜角基本维持在0°左右,能够满足移栽机对于底盘倾角的要求。

4 结论

本文针对丘陵山区小型移栽机设计了一款基于卡尔曼滤波的模糊PID算法的自动调平系统,通过理论分析、对控制对象建模以及控制仿真,验证所设计的自动调平系统满足控制目的。

1) 通过MATLAB软件对模糊PID算法进行模糊域以及模糊规则的设定,在多次验证之后得到了适合本系统的参数。

2) 根据被控对象参数进行数学建模,得到被控对象的传递函数,利用Simulink进行仿真,得到模糊PID算法和传统PID算法的单位阶跃响应曲线,两者相比较,模糊PID算法在调节时间上缩短62.86%,上升时间缩短47.64%,超调量减少12.23%,为调平系统编程提供理论依据。

3) 对整机进行静态试验以及动态试验,在静态试验时,能得到移栽机底盘在倾斜角±8°范围内,自动调平系统的调节时间小于3.5 s,系统响应速度达到设计要求,静止调平时两倾斜角的误差率在±0.5°以内;在动态试验时,移栽机以3.6 km/h的速度行驶在颠簸的路段中,底盘倾斜角度保持在±3°以内,在路面起伏不大时,车身角度维持在0°左右,满足移栽机作业要求。