宽沟煤矿近距离煤层群开采覆岩变形破坏数值模拟研究

2023-09-09关立国党亚堃

关立国 杨 伟 党亚堃

(1.国能新疆宽沟矿业有限责任公司,新疆 昌吉 831299;2.中煤科工西安研究院(集团)有限公司,陕西 西安 710054)

上覆煤层开采结束后下伏煤层工作面所处的应力环境复杂,多次重复采动影响下造成工作面围岩变形量大,顶板大范围冒顶事故时有发生。

针对重复采动条件下围岩变形破坏规律是近距离煤层安全高效生产的前提问题,杨伟等[1]基于弹性半无限体理论和实测数据确定了石圪节煤矿近距离煤层群联合开采条件下工作面错距的确定方式以及对应的修正措施。谢广祥等[2-4]基于数值分析和实测研究了上覆煤层开采后下伏煤层工作面矿压显现规律,揭示了近距离煤层群综采工作面支承压力演化叠加机制,并提出相关煤层群工作面开采技术体系。朱卫兵[5]采用数值模拟、物理模拟试验、现场实测等方法,研究了神东矿区浅埋近距离煤层重复采动条件下覆岩关键层结构演化模式,提出了大柳塔煤矿近距离煤层重复采动覆岩结构失稳控制措施。

本文采用数值模拟方法,研究单次、多次重复采动下围岩应力、位移演化特征,分析推进不同阶段时工作面超前支承压力、顶板下沉量分布特征,揭示重复采动条件围岩变形破坏的演化机理。

1 工程概况

宽沟煤矿井田面积约20.13 km2,井田总体形态为一向北倾的缓倾斜单斜构造,地层倾角10°~18°左右,平均倾角14 °,矿井设计生产能力1.2 Mt/a,采用斜井开拓方式。宽沟煤矿可采煤层为B42 煤、B2 煤、B1 煤。B42 煤平均厚度3.1 m,采用综合机械化一次采全高采煤法;B2 煤平均厚度12.44 m,采用综合机械化放顶煤采煤法;B1 煤平均厚度6 m,采用综合机械化放顶煤采煤法。宽沟煤矿顶、底板物理力学参数见表1。

表1 煤岩物理力学参数

2 数值模拟计算

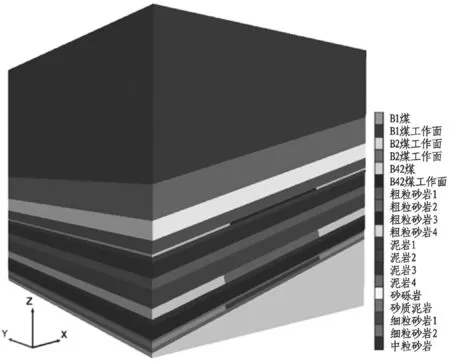

根据实际工程地质条件建立FLAC3D三维数值计算模型,模型X、Y、Z 方向尺寸分别为400 m、500 m、400 m。工作面推进方向沿Y 轴方向,推进距离300 m,工作面长度100 m,推进步距为10 m/步。固定模型前、后、左、右、下表面的位移,顶部施加3.5 MPa 载荷,模拟上覆岩层载荷作用。

图1 数值模型

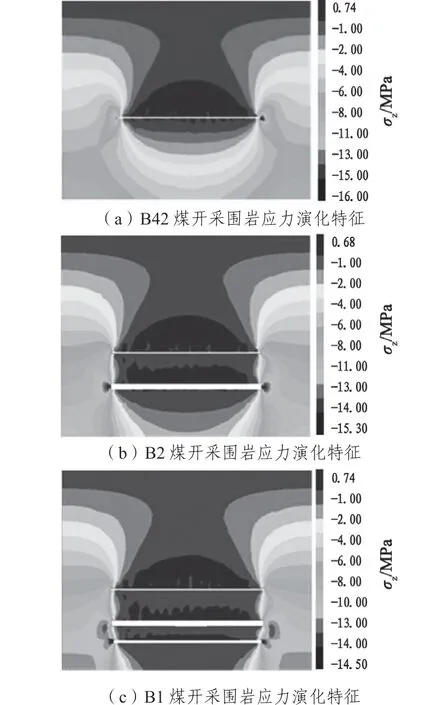

3 覆岩垂直应力演化特征

从图2 可以看出:B42 煤开采过程中,采空区顶、底板一定范围内出现“拱形”分布形态的应力释放区,同时在采空区后方和工作面煤壁前方出现应力集中区,且应力集中区范围和最大垂直应力随着工作面不断推进而增大。而在B2 煤开采过程中,B2煤工作面和B42 煤工作面围岩应力“拱壳”共同存在,其中B2 煤工作面垂直应力“拱壳”壳体位于B42、B2 煤层之间的岩层中,壳基位于B2 煤采空区两侧。受B2 煤重复开采扰动影响,B2 煤和B42煤采空区顶、底板岩层垂直应力同时降低。

图2 宽沟煤矿开采结束后覆岩应力演化特征

B1 煤开采过程中,顶、底板围岩应力释放区域为“扁平拱”型,其拱脚位于B1 煤采空区两侧,拱顶位于B1 煤采空区中心位置处顶、底板岩层。采空区顶、底板岩层部分区域垂直应力由“压应力”演变为“拉应力”,顶板岩层“拉应力”范围随着工作面的推进而变大。

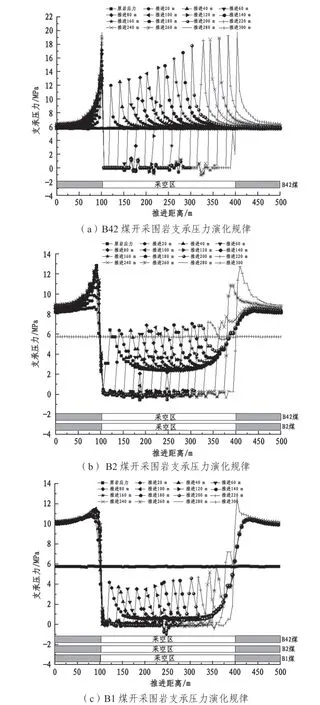

由图3 可知,B1 煤推进过程中,工作面前方超前支承压力峰值从12.1 MPa 增加至19.5 MPa,支承压力集中系数由2.09 增加到3.36,增幅为60.7%。

图3 推进不同阶段围岩支承压力演化特征

受B42 煤工作面开采卸荷影响,B2 煤开采过程中的工作面超前支承压力小于原岩应力,而在B42 煤工作面煤壁前方应力集中区的影响下,支承压力沿工作面走向400 m 位置处数值升高。当工作面推进距离大于260 m 后,B2 煤工作面开始靠近上层煤采空区应力集中区,导致工作面超前支承压力峰值、集中系数、支承压力影响范围逐渐增加;当工作面推进距离等于300 m 时,超前支承压力峰值突增至12.73 MPa,与采空区后方煤壁侧支承压力峰值相等。B1 煤开采过程中,当工作面距离小于260 m 时,工作面超前支承压力峰值、集中系数、支承压力影响范围呈现“先增大、后减小”的演化趋势;当工作面推进距离大于260 m 时,在B42 煤、B2 煤开采形成的应力集中区的影响下,B1 煤工作面煤壁前方支承压力及其峰值呈突增趋势;当工作面推进距离等于300 m 时,其超前支承压力峰值和应力集中系数最大,分别为12.53 MPa、2.16 MPa。

4 覆岩位移演化规律

由图4 中位移变化趋势云图可以看出:工作面推进过程中,采空区顶板垂直位移和底板底鼓量不断增大。随着工作面的推进,采空区顶、底板岩层变形、运移范围不断增大。B42 煤推进过程中,顶、底板垂直位移峰值不断增大,且围岩垂直位移峰值位置逐渐向采空区中心迁移。采空区岩层垂直位移峰值中顶板远大于底板。B2 煤采空区顶、底板垂直位移量随工作面推进而增大,且顶板下沉量远大于B42 煤单一开采过程中顶板下沉量。同时,受重复采动影响,B42 煤采空区顶板下沉量不断增加。而B1 煤推进过程中,围岩变形破坏范围进一步增加,顶板下沉量峰值迁移至B1 煤采空区中心位置处。

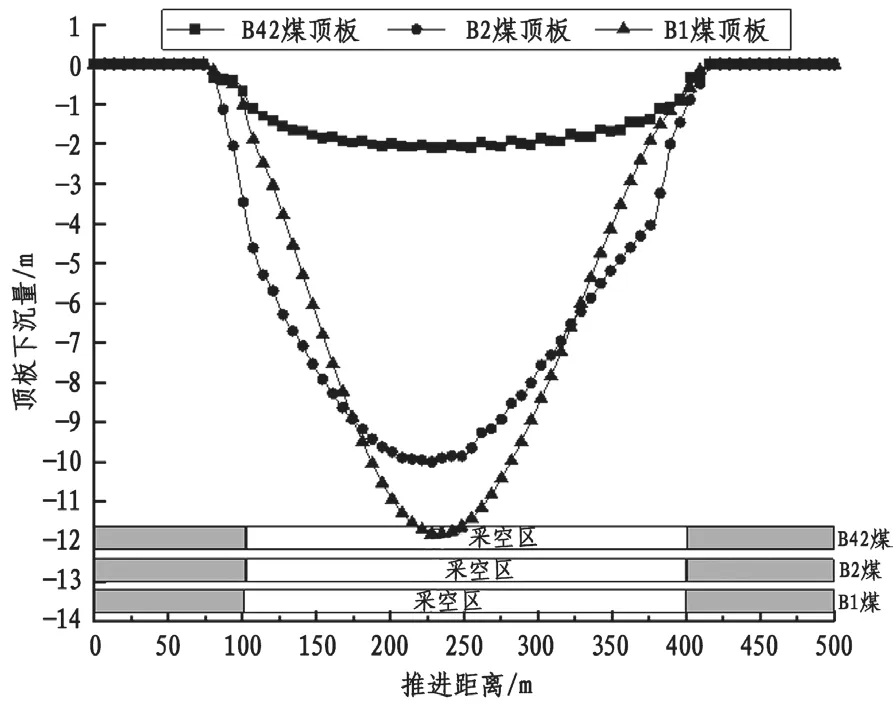

图4 宽沟煤矿开采结束后覆岩应力演化特征

为深入分析数值计算过程中顶板垂直位移变化趋势,在模型中部,B42 煤、B2 煤、B1 煤上表面布置测线,分析各工作面推采结束后煤层顶板垂直位移变化趋势,如图5 所示。B42 煤推采结束后,采空区顶板下沉量峰值为-2.11 m,距离采空区开切眼煤壁水平距离为155.3 m;B2 煤推采结束后,采空区顶板下沉量峰值为-9.96 m,距离采空区开切眼煤壁水平距离为155.3 m,顶板下沉量峰值增幅为350.1 %;B1 煤开采结束后,采空区顶板下沉量峰值为-11.79 m,距离采空区开切眼煤壁水平距离为131.5 m,增幅为18.37 %。

图5 推进不同阶段后顶板下沉量

结合各工作面推采结束后顶板下沉量数据可以看出:受重复开采扰动影响,采空区顶板下沉量不断增加。其中由于B2 煤工作面采高远大于B1 煤和B42 煤,导致顶板下沉量峰值在开采过程中B2 煤远大于B42 煤。同时,受B1 煤开采影响,围岩累计破坏程度和顶板下沉量都达到最大。

5 覆岩变形破坏特征

B42 煤开采过程中,采空区顶、底板岩层出现拉伸破坏,工作面煤壁侧和开切眼煤壁顶、底板岩层主要产生剪切破坏,围岩塑性破坏分布形态整体呈现“两边高、中间低”的马鞍型。B42 煤推采结束后,顶板塑性破坏平均破坏高度为19.46 m,其底板受B2煤重复开采作用下的破坏深度不断加大,B2 煤采空区上方顶板岩层塑性破坏高度不断上升。当工作面推进160 m 时,B2 煤采空区两侧与B42煤工作面的塑性区相贯通,表明B2 煤与B42 煤之间的间隔岩层大范围变形破坏。B2 煤推采结束后,顶板垮落带高度为57.65 m。

B1 煤推进过程中,采空区两侧煤壁主要发生剪切破坏,采空区中心顶、底板岩层主要发生拉伸破坏。受B1 重复开采扰动影响,B42 煤和B2 煤采空区底板塑性区发育深度不断增加。当工作面推进260 m 时,B1 煤采空区顶板岩层塑性区与B2 煤采空区底板塑性区大面积贯通,此时围岩受到的重复开采扰动作用最强,B1 煤开采结束后顶板垮落带高度为26.8 m。

结合宽沟煤矿推进不同阶段的塑性区演化特征可以得出(图6):当B2 煤、B1 煤分别推进160 m 和260 m 时,围岩所承受的“重复采动”作用最大,此时应当注意加强对顶板的支护作用,避免采空区上覆岩层大范围变形破坏诱发围岩灾变事故。

图6 宽沟煤矿推进不同距离覆岩变形破坏规律

6 结论

1)宽沟煤矿重复采动影响下,B42 煤、B2 煤和B1 煤采空区形成“拱形”应力释放区,且在B2 煤、B1 煤推进过程中形成壳基位于空区两侧和壳体位于间隔岩层的应力“拱壳”。

2)工作面推进过程中,围岩支承压力峰值整体呈现“先增大、后减小”的演化趋势。B42 煤推采结束后围岩支承压力峰值最大值为19.5 MPa,而在B2 煤和B1 煤推采结束后,在上层煤采空区两侧覆岩载荷叠加影响下,围岩支承压力“突增”达到最大,分别为12.73 MPa 和12.53 MPa。

3)工作面推进过程中,沿工作面走向,围岩垂直位移峰值不断增加,围岩垂直位移峰值位置逐渐向采空区中心“迁移”。受重复采动影响,顶板下沉量不断增加,B42 煤、B2 煤、B1 煤开采结束后,顶板下沉量峰值分别为-2.11 m、-9.96 m、-11.79 m,顶板下沉量峰值增幅分别为350.1%、18.37%。

4)B1 煤推进过程中,顶板垮落带高度为19.46 m,当B2 煤和B1 煤分别推进160 m 和260 m 时,顶板塑性区向上扩展并与上层煤底板塑性区贯通,说明围岩所受“重复采动”作用最大。B2 煤和B1煤推采结束后,顶板垮落带高度分别为57.65 m 和26.8 m。