青云煤矿综采工作面过断层带注浆加固技术研究

2023-09-09任志强

任志强

(山西介休义棠青云煤业有限公司,山西 介休 032000)

1 工程概况

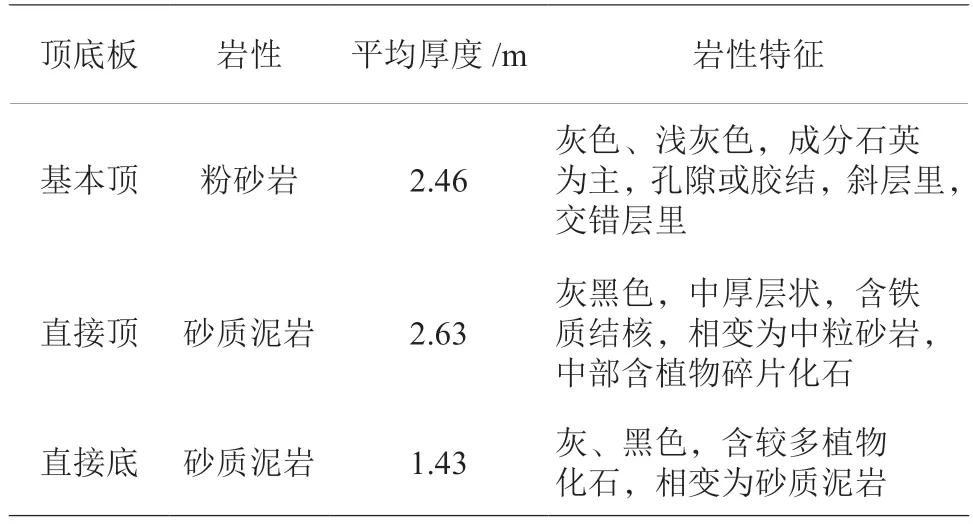

青云煤矿020204 综采工作面主采2#煤层,厚 度2.3~2.7 m,平 均2.5 m;煤 层 走 向260°~270°,倾角10°~16°,平均13°。2#煤层为稳定的大部可采煤层,由东到西具有厚薄相间的变化趋势,煤层结构简单,含3 层矸石,夹矸岩性以泥岩、砂质泥岩为主,煤硬度1~2,回采时容易片帮。煤层顶底板具体岩性情况见表1。

表1 煤层顶底板结构

020204 综采工作面位于二采区,地面标高+930~+1030 m,井下标高+361~+394 m。工作面倾向长度190 m,走向长度316 m。工作面东为推进方向,西为井田边界,南为实体煤层,北邻020201面采空区。根据掘进过程中上下顺槽及切眼揭露情况,020204 运输顺槽揭露落差1.7 m 的F1 正断层,走向75°,倾角56°。工作面回采过该断层时,可能出现煤壁片帮、顶板冒落等事故,需提前对工作面围岩进行科学合理控制。

2 过断层带时工作面稳定性分析

为明确断层构造对工作面围岩稳定性的影响,通过数值模拟结合现场实际监测数据进行研究分析。

2.1 数值模拟分析

采用COMSOL 数值模拟软件对断层处工作面围岩应力分布情况进行模拟分析。为使模拟结果尽可能准确,在巷道内对围岩进行钻孔取芯,带回实验室进行物理力学测试,试验情况如图1。

图1 岩层物理力学测试

每组试验均为3 个岩样进行测试,岩样制为直径20 mm、长度300 mm 的圆柱体,测试结果见表2。模拟中的煤岩层物理力学参数均按表2 进行赋参。

表2 煤岩体物理力学参数

模拟时不考虑温度场影响,主要为渗流场及应力场。模拟结果如图2。

图2 工作面应力分布云图

由图2 可知,工作面的应力集中主要在断层处,这是由于断层存在自由面,应力在自由面容易集中。断层处的围岩在应力集中的作用下,裂隙逐渐发育扩展,易引起失稳、煤壁片帮,最终导致工作面垮塌、压架等事故发生。

断层处最大集中应力为45 MPa,竖向集中范围为5 m,水平方向上35~45 MPa 应力集中区域长度为40 m,主要靠近运输巷一侧,回风巷一侧应力相对平稳。因此,运输巷侧断层位置附近40 m 范围内的顶板岩层容易出现垮落情况,这是垂直应力和水平应力共同作用的结果;回风巷一侧的顶板受运输巷顶板垮落的影响,也会出现局部垮落的现象,最终导致工作面围岩整体失去平衡。

2.2 支架压力监测分析

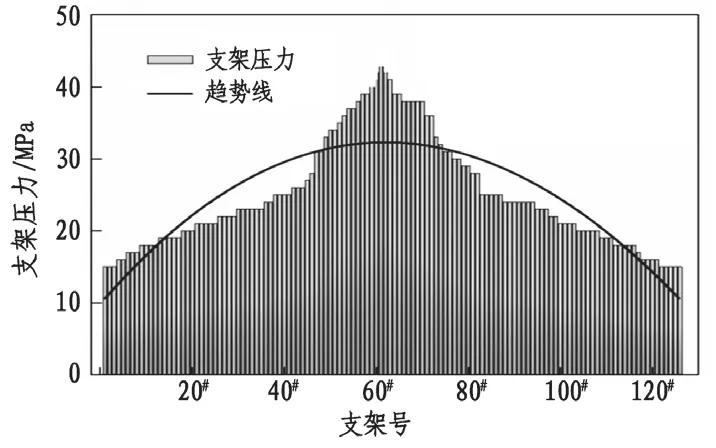

工作面单个支架宽度1.5 m,共计126 架,统计出各支架压力的监测数据,得到过断层前工作面支架压力统计图如图3。

图3 注浆前支架压力分布

由图3 可知,支架压力的波峰出现在第60#支架处,该支架与回风巷的距离为100 m,与运输巷的距离为90 m,波峰支架压力为42 MPa。根据整体应力分布情况可知,运输巷一侧,支架压力由15 MPa 增长至42 MPa,压力平均每米增长0.3 MPa;回风巷一侧,支架压力由42 MPa 降低至20 MPa,压力平均每米降低0.22 MPa。运输巷一侧支架压力变化率为回风巷一侧的1.36 倍,这是由于断层的影响导致了工作面倾向上的应力分布不均匀。

3 断层影响区注浆加固技术[1-5]

3.1 注浆加固材料

根据现场条件及断层产状,选用无机复合注浆加固材料,该材料具有以下特点:

1)材料凝固后强度较高。在现场选取破碎煤岩体及部分矸石,将碎石与注浆材料一同置入方形容器内,待浆液固结后,对固结煤岩体进行单轴压缩试验,试验结果如图4。由图4 可知,破碎煤岩体经注浆材料加固后的稳定性及完整性较强,其单轴抗压强度能达到22 MPa 左右。

图4 固结体单轴压缩试验

2)注浆材料的流动性强、扩散范围较广。材料颗粒粒径较小,扩散范围能达到10 m 以上。

3)浆液固结后状态较稳定。浆液完全凝固的时间为8 h,浆液凝固后的胶结率可达到100%,且泌水率较低,状态稳定;浆液的水灰比控制在0.3~0.4之间,可有效解决破碎煤岩体遇水软化的问题。

3.2 注浆钻孔布置

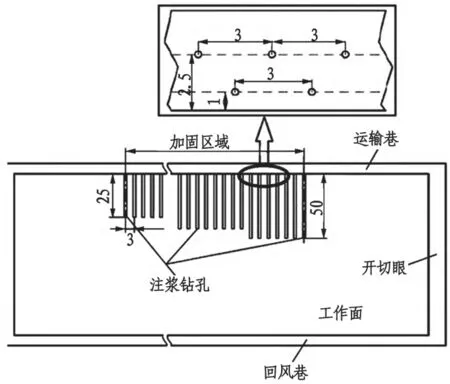

F1 断层靠近020204 运输巷一侧,在断层附近运输巷内布置钻孔,进行围岩注浆加固。如图5。

图5 注浆钻孔布置方案(m)

在运输巷内共布置2 排钻孔,均垂直于采煤帮施工,上下两排钻孔呈三花眼状布置,孔间距均为3 m。第一排钻孔距底板1.0 m,第二排钻孔距底板2.5 m,两排钻孔距离为1.5 m。在断层影响区前30 m 范围内,注浆钻孔的深度控制在35~50 m 之间,在断层影响区后10 m 范围内,注浆钻孔的深度控制在25~35 m 之间,钻孔终孔位置需打入断层另一盘的稳定岩层中。注浆钻孔的直径均为38 mm。

注浆压力对浆液的扩散及注浆量影响较大,根据以往类似工程经验,注浆压力为静水压力的2 倍左右时的注浆效果较好。考虑到断层处围岩较为破碎,需适当减小注浆压力,防止浆液冲出。根据现场实际情况,确定注浆压力为3~5 MPa,单个钻孔的注浆量应保持在160~230 m3之间。现场采用气动注浆泵,配套高压胶管及混合枪头进行注浆施工。

3.3 封孔工艺

注浆钻孔施工后,需对孔口进行封堵,若采用传统的止浆塞进行封孔,会出现浆液外溢,因此,考虑采用两堵一注的封孔方式进行封孔。单个孔的封堵长度为3 m,主要包括孔口管和两端麻绳。注浆时,浆液通过孔口管注入两麻绳之间,麻绳可以起到降低浆液外溢的效果,以此起到孔口封孔作用。

4 围岩控制效果分析

在020204 运输巷内共计布置30 个注浆钻孔来加固F1 断层影响区。采煤面推进至注浆加固区时,工作面围岩整体较为稳定,工作面的推进速度未受影响。提取工作面支架压力的监测数据,并制成压力分布图如图6。由图6 可知,对断层影响区进行注浆加固后,工作面支架压力整体分布较均匀,未出现大幅度变化的情况,支架压力在20~30 MPa 之间,未出现顶板冒落、煤壁片帮现象,支架与顶板能够密切接触,应用效果良好。

图6 注浆后支架压力分布

5 结论

1)通过COMSOL 数值模拟软件分析了工作面过断层时应力分布情况,得出断层带最大集中应力45 MPa,竖向集中范围5 m,水平方向35~45 MPa应力集中区域长度40 m,主要靠近运输巷一侧。

2)注浆加固后现场推采时,对支架压力进行了监测分析。数据表明,支架压力波峰出现在第60#支架处,该支架与回风巷的距离为100 m,与运输巷的距离为90 m,波峰支架压力为42 MPa。工作面支架压力分布均匀,围岩控制效果良好。