钻井平台悬臂梁轨道面板反变形工艺技术分析报告

2023-09-08陈华康

陈华康

(招商局重工(深圳)有限公司,广东 深圳 518000)

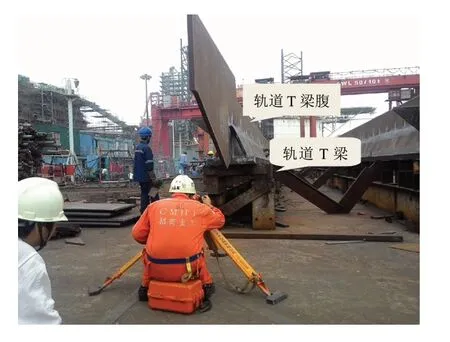

本工艺属于船舶超厚板材冷作加工的技术领域。轨道面板为高强度钢,材质EQ63-Z、板厚t=95mm、宽度B=750mm、长度L=10000mm。面板与腹板焊接的中间位置要求冷作反变形。需求大型液压床提供足够的压力作用于轨道面板上,单位长度下产生的弯曲应力超过轨道面板的屈服强度,以达到T 梁面板的永久变形(预期的凹向弯曲)。T 梁面板与腹板焊接时:面板焊接位置产生热胀冷缩弯曲变形与面板预压的反变形相抵消,从而达到面板平面精度的相关要求。

1 背景技术

(1)随着科学技术的日益进步,现在海洋装备制造的精度要求越来越高。CJ-46 钻井平台的MSC 滑移设备对悬臂梁轨道施工的基本要求:

1)轨道的宽度为750mm,偏差+1.5mm~ -1mm。

2)纵向轨道每两米焊接变形不越过3mm。

3)插销孔上下斜度小于等于1mm。

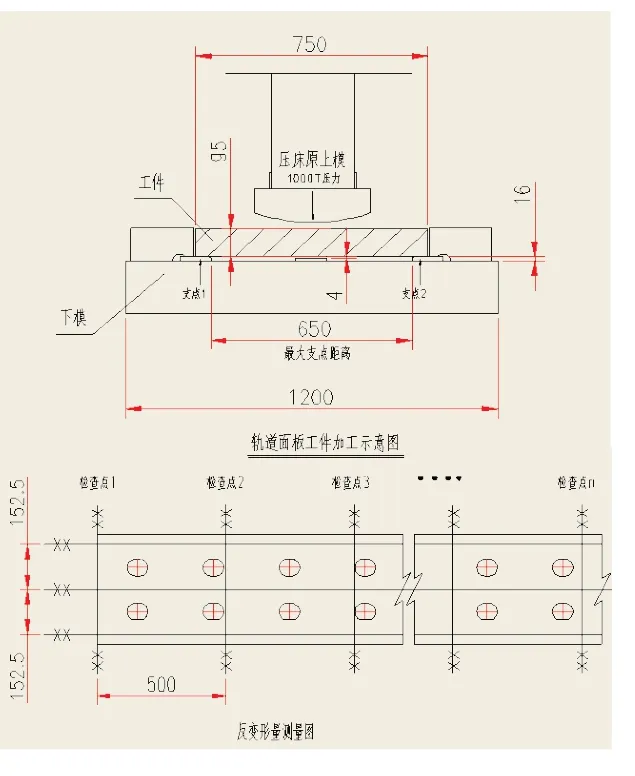

(2)轨道完工检测,精度要求图示:

(3)轨道制作控制要点:轨道由底板(面板)、孔盖板、腹板、肋板、内外斜板组成。其中重点在于控制底板的精度,上述3 点要求中1)与3)可通过切割与打磨解决,其中第2 点纵向轨道每两米焊接变形不越过3mm 的要求需焊接预反变形为重点与难点(高强度超厚板的预反变形)。

(4)项目简 介、目 标:制 作CJ-46 该系列钻井平台纵、横移滑道时,存在该滑道面板EQ63 δ=95×750×L 焊接变形后达不到技术设计公差要求<3mm。普遍采用处理措施:

1)以往及目前在建项目轨道面板拼板后进行

反面烤火(600~900 度)预反变形。由于面板较厚T=95mm、温度低烤火无效果;温度过高轨道面板材质变差并且产生裂纹,该工艺方法已被船检与船东否定。

2)边焊接腹板,面板反面边烤火,温度T<350 度,效果难以达到要求。

3)首制CJ-46 钻井平台尝试过具有2000 吨的油压机的外协单位进行加工,压制能力比我们厂1100 吨的油压机高出将近一倍,也没能成功对该超厚板进行反变形冷压加工,且费用较高。

该焊接反变形难题致使项目停滞不前,无法进行下一道工序的施工,严重影响后续工程的进度。加温烤火行不通的情况下决定仅能采用冷压加工反变形措施。按传统习惯的冷作加工需要超大型8 千吨以上液压机,这种大型设备华南地区较为稀有。在厂内现有设备有限的情况下考虑解决该难关,设想试用以下两种方法:

1)新制液压床下模,轨道面板加工时工件支承力支点距离为最大值。

2)在液压床压力有限的情况下,减小加工工件受力面积。以达到足够的弯曲应力,完成冷压加工试验,突破项目的瓶颈难题。

2 工艺技术资料及压模工装准备

(1)面板宽度为B=750mm,所以两支点最大距离只能取最大值为650mm。根据支点最大距离设计液压床的下模。

(2)根据已知轨道面板材质EQ63-Z、板厚t=95mm、两支点距离650mm、液压床提供1000T 压力、以两支点间的中点受集中载荷、计算轨道面板产生屈服强度的受力长度。以活动铰链支座受力型式计算得:L=750mm。理论上公司现有的1100 吨油压机具有对该厚度面板进行预压反变形的能力,该工艺措施方案可行。轨道面板每条长10 米,考虑到长度方向受力点以外面板内力的约束及液压机老旧压力不足的因素,每次压制长取L=300mm,采用续刀方法压制加工。

(3)液压床的下模制作。

1)轨道板反变形成型压模,利用余料制作1 套压模。件1 使用已经找好的余料(余料编号:129-511AYL119,180x1800x1200 材质EQ51)制作,件2/3 采用余料(余料编号:129-3-702A-YL14,材质EQ51)切割下料。

2)件2 与件1 焊接双面间断角焊缝的形式,件3与件1 不焊接。

3 轨道面板预压反变形成型加工要求

(1)下模制做完成后放置在1000t 液压机正下方,采用螺栓将其连接固定好。

(2)轨道面板放在下模上面,液压机圆柱正下方,下模设有宽度方向限位导向卡板(件3)。

(3)采用图示圆弧形液压机原有旧上模,每次压型长度为约300mm,反变形为2—3mm。

(4)采用多个压制点成线的续刀加工方法:在吊机的辅助下,轨道板不断移动配合压型,保证每次压型都是在油压机圆柱正下方。

(5)通过下模及保持时间控制变形量的一致性,压型好的板件,按照每隔300mm 一个点对反变形进行测量,报检合格后(满足预估2—3mm 的反变形量)方可进行下一步。

(6)预压反变形2mm,留有压缩空隙4mm,预留反弹2mm,现场进行测试,以实际反弹量调整压缩空隙。

4 液压机能力测试

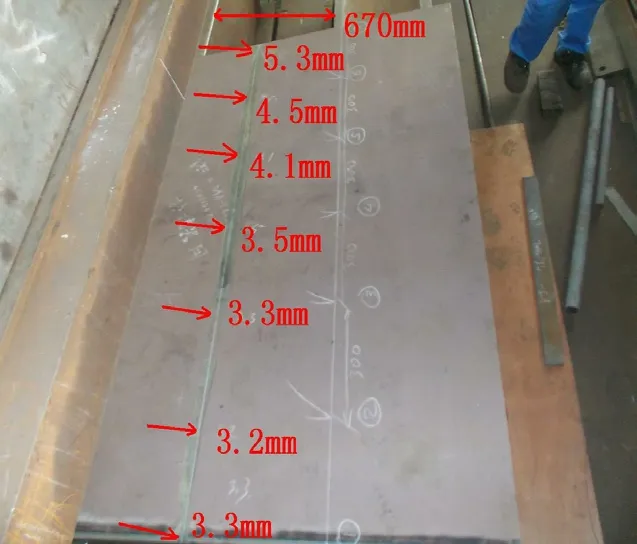

材质EQ63、厚T=95mm、长L=1700mm 余料进行压板测试:加工班组反复压制试验,多次调整垫板的长度,由于1100T 油压机压力不足仅供800T 压力,等因素的影响,最终确定每次压制长度280mm 可以使工件产生屈服强度变形,在面板横截面670mm 中点位置的反变形弯曲量可以在0~6mm 范围内进行有效控制,液压机能力测试结果合乎要求。

工件产生屈服强度变形量实测数

轨道面板工件上作用力垫板的长度

5 轨道面板加工

轨道面板高强度钢:材质EQ63-Z、板厚t=95mm、宽度B=750mm、长度L=10000mm。工件加工 采用1000t 油压机对轨道板进行预压,通过定制下模控制反变形量,反变形值1.5~2mm(试压工件焊后测量所得准确的变形量值)。要求对预压好的轨道板每隔0.5m 进行测量,符合要求方可进行下一步。

6 结束语

测验成功并达到技术设计公差要求,获得船东船检的认可。现该工艺技术在公司内所有钻井平纵、横移滑道的项目上得到了应用及推广。厂内加工每条CJ-46 钻井平台145m(81 吨)人工费用仅需1 万多元。同时节省运输费用及缩短项目的工期,与外协单位报价对比估算每条平台可节省约20 万~30 万元,该工艺技术措施获得招商局重工(深圳)有限公司与友联船厂(蛇口)有限公司《优秀创新奖》。