聚乙烯燃气管道热熔接头冷焊缺陷的微波检测技术研究

2023-09-08牛小驰

牛小驰 车 飞 陈 斯

(1.北京市特种设备检验检测研究院 北京 100029)

(2.北京西管安通检测技术有限责任公司 北京 100107)

(3.北京市燃气集团有限责任公司特种设备检验所 北京 100011)

国务院、市场监管总局相继印发城镇燃气安全排查整治工作方案,对燃气用压力管道进行风险研判、强化防控和消除隐患刻不容缓。聚乙烯燃气管道作为压力管道的一种,在城镇燃气建设中应用非常广泛。随着聚乙烯管道服役期限越来越久,暴露出来的隐患也越来越多。目前以宏观检测为主的缺陷检测技术已无法满足由于使用量快速增长而产生的经济性与安全性的需求[1]。传统的无损检测技术对于聚乙烯压力管道缺陷的检测均存在局限性,管道缺陷无法及时检出,导致了潜在的安全和环境风险。如何对聚乙烯燃气管道热熔接头实施有效的无损检测,建立完善的缺陷识别与评判体系,对聚乙烯燃气管道的安全运行具有重大意义。本文使用目前国内外先进的聚乙烯微波检测技术,对热熔接头的冷焊缺陷进行表征与分析,对检测结果的可靠性进行了力学性能验证,同时对破坏性断口进行了微观结构分析,可为聚乙烯燃气管道的焊接质量、检测方法和运行维护提供技术支撑。

1 微波检测原理

微波无损检测设备的原理图如图1 所示,微波发射器在一定频率范围内发射单一频率微波,当微波在介电材料中传播时,由于材料结构的不连续或内部缺陷,会引起介电特性,即不同的复介电常数的变化,从而导致微波反射波幅值和相位的不同,接收传感器采集到反射波信号后与发射波进行对比,进一步计算出介电材料内部结构和缺陷的位置,最终呈现出实时影像[2]。

图1 微波检测装置原理图

以美国为主的发达国家早在20 世纪80 年代就开发了微波检测相应的技术和设备,美国1986 年开始使用微波检测技术检测核电用聚乙烯管焊接接头的内部缺陷,并使用微波检测技术对一些航天及军工尖端材料进行检测与研究,至今微波检测技术已在聚乙烯管焊接接头[3]、风电叶片[4]、复合材料、核电用橡胶膨胀接头等领域得到了广泛应用。凭借无危害、非接触、无须耦合等优势,该技术将在非金属及其复合材料检测应用领域逐渐发挥重要作用,在城市燃气、新能源(风电、核电)、石油石化、航空航天等领域也将展现广阔的应用前景。

微波无损检测方法已于2016 年被收录至美国无损检测学会标准中,2018 年美国材料试验协会颁布了标准ASTM E3101-18《聚乙烯管热熔接头的微波无损检测》[5],我国近几年引进微波检测技术之后,相关机构也在加速推进微波无损检测聚乙烯管道热熔接头的相关标准。

2 热熔接头的冷焊缺陷及其产生机理

聚乙烯管材具有优良的抗腐蚀性、耐磨性、柔韧性和抗应力开裂性,与金属管道完全不同,服役的聚乙烯管道本体和热熔焊缝不会产生腐蚀、裂纹而失效,根据行业资料调研获悉,目前聚乙烯管道的失效形式主要为热熔焊缝的局部开裂而导致的漏气,而焊缝位置的局部开裂产生机理正是焊缝区域分子链出现异常,即产生冷焊缺陷。

聚乙烯管的现场安装以热熔焊接形式为主,通常将聚乙烯管两端面加热到熔融温度,使其达到黏流态后移去加热装置,在设定的压力下保证接口断面充分接触,使聚合物分子之间相互扭结,最后冷却成坚硬的焊接接头[6]。合格的焊接接头表现为分子结构经过再结晶后在微观层面形成了足够数量的长链结构,如图2(a)所示;如果在接头冷却的过程中,受到其他因素干扰或影响,接头熔合区没有形成足够的分子长链,即接头区域为非长链结构,如图2(b)所示,这类接头在外观上与合格接头难以区分,甚至能够通过早期的耐压试验,但是在服役的过程中却会过早地以脆性方式失效,通常被称为冷焊缺陷[7]。

图2 热熔接头分子链结构示意图

冷焊缺陷的本质是焊缝区域分子链结构发生异常,其产生原因主要有2 个方面[8],一方面是焊接过程施加了不恰当的焊接工艺参数,比如过冷、过热、欠压、过压以及不当的热和力的组合;另一方面是由于焊接时外来的污染,如油脂、灰尘等异物在焊接程序切换时粘在融合面上,隔绝分子链的互相渗透和缠结。这种分子链结构的变化虽然不会引起超声能量和射线能量的变化,因此现有的超声、射线等无法检测冷焊缺陷,但冷焊缺陷会引起材料复介电常数的变化,这也是微波能够检测出冷焊缺陷的主要原因[9]。

3 冷焊缺陷的微波检测与表征

3.1 含冷焊缺陷的热熔接头试样制备

本文采用沧州明珠塑料股份有限公司出品的DN110、PE100、SDR17 聚乙烯燃气管材制作正常工艺参数的合格接头和含有冷焊缺陷的试样,以比对微波检测方法对冷焊缺陷的表征。其中冷焊缺陷试样通过在焊接接头切换过程中,混入油类异物,制造冷焊缺陷,制备热熔对接接头的参数见表1。

表1 热熔接头试样参数信息表

3.2 微波检测

采用EVISIVE 微波全自动检测设备,对热熔接头试样进行全周向扫描,使用检测设备及照片见图3。扫描的同时获取整个接头厚度方向的微波检测结果图。

图3 热熔焊接试样微波检测照片

3.3 微波检测结果

图4(a)为合格的热熔接头微波检测图,图像中央的色带即为热熔接头,水平方向代表接头的周向长度,合格的接头在微波图像上会显示1 条宽度均匀的色带。图4(b)为经过微波检测并确定存在冷焊缺陷的热熔接头,图中色带不连续的位置为冷焊缺陷,2#试样中总共有2 处冷焊缺陷,较为严重的冷焊缺陷出现在300 ~340 mm 的位置,从图4(b)可以看出,该处位置接头区域的色带几乎消失,即该处接头结构的介电性能值与合格接头处产生了差异,其微观属性为分子长链的缺失。2#试样另一处冷焊缺陷位于135 ~145 mm 的位置,从图4(b)可以看出,该处位置接头区域的色带同样消失,消失长度约10 mm。综合以上微波检测结果,可以确定冷焊往往存在于焊接接头的局部区域,并能够与其他合格的位置形成明显对比。

图4 微波检测结果图

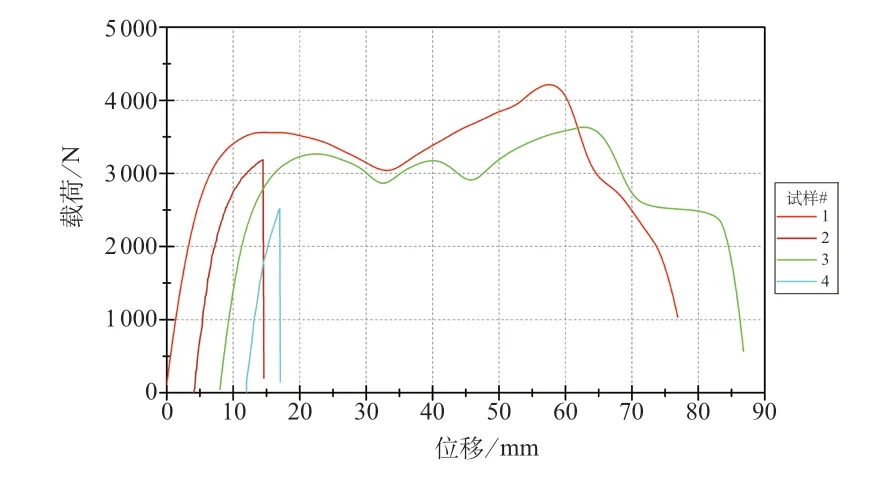

4 力学性能测试

为了进一步分析验证2#试样含有冷焊缺陷位置的实际焊接质量和强度,按照GB/T 19810—2005《聚乙烯(PE)管材和管件 热熔对接接头 拉伸强度和破坏形式的测定》要求,对2#含冷焊缺陷接头进行截取,在焊缝的合格区域和存在冷焊缺陷的区域进行取样,取样位置如图5(a)所示,制备4 个A 型拉伸试样,以5 mm/min 的恒定速度进行拉伸试验,直到试样完全破坏,对应断口形貌如图5(b)所示,拉伸测试结果见表2,拉伸曲线如图6 所示。

表2 拉伸试样结果信息表

图5 2#试样拉伸位置及断口形貌

图6 拉伸试验曲线图

由图5 可以确定,微波检测结果显示的合格区域(#1、#3)对应的断口形貌为韧性断裂,微波检测结果显示的冷焊区域(#2、#4)对应的断口形貌为脆性断裂,即微波检测结果所表征的冷焊缺陷与破坏性拉伸试验断口形貌一致。

通过分析图6 的拉伸试验曲线可以看出,#1、#3两个拉伸试样在拉伸-断裂过程经历了弹性变形、屈服变形、颈缩、应力集中、断裂的过程,焊缝位置变形量较大,达到75 ~85 mm 之间,焊缝位置的强度较大,拉伸过程强度得到了释放;#2、#4 两个拉伸试样在弹性变形阶段即发生断裂,焊缝位置变形量仅为5 ~10 mm,为典型的脆性断口、强度不足。

5 扫描电镜结果

对拉伸试验中的脆性断口和韧性断口进行电镜扫描,分析其微观形态。使用ZESSI 公司生产的型号为QUANTA450 的环境扫描电子显微镜,在加速电压800 kV 下,对试样进行观察。图7、图8 展示了拉伸断口试样宏观形貌的电镜扫描照片。

图7 脆性断口特征图

图8 韧性断口特征图

图7 的形貌显示脆性断口的形态,脆性断口的微观组织表现为分子链较少,存在较大的银纹断面。

图8 的形貌显示韧性断口上局部少量的分子链拉伸后断裂的形态,扫描电镜结果仍然能观察到单个的分子链断裂形态,进一步证实了热熔接头的微观组织结构是分子链结构。

6 结束语

1)聚乙烯管热熔焊接接头的主要缺陷为冷焊缺陷,其产生机理为焊接过程中未产生足够量的分子长链结构,即分子链未充分缠绕。

2)冷焊缺陷大大降低了热熔对接接头的力学性能,同时使微观结构发生变化。通过对拉伸试验中的脆性断口进行扫描电镜测试,进一步确定了脆性断口的微观属性,存在较为微弱的分子链结构。

3)微波由于对聚乙烯材料的介电特征十分敏感,可以准确地检测热熔接头的冷焊缺陷,微波检测结果与接头的力学拉伸试验和微观断口形貌结果相符合。

4)建议加快推进聚乙烯管道热熔接头微波无损检测方法标准体系建设,推动微波无损检测技术在实际工程中的应用,逐步完善聚乙烯管道安全风险评价方法。