基于神经网络的曳引轮槽磨损测量系统设计

2023-09-08董灵军邓焜文周泽丞

董灵军 张 雍 李 琛 邓焜文 周泽丞

(1.台州市特种设备检验检测研究院 台州 318000)

(2.中国计量大学 质量与安全工程学院 杭州 310018)

随着经济社会的不断发展,高层建筑、超高层建筑数量也在飞速增长。曳引电梯是高层建筑中载人运物必不可少的垂直交通工具,其数量也逐年增加。电梯在为广大居民提供便捷的同时,其运行安全问题依然不可小觑。根据《市场监管总局关于2022 年全国特种设备安全状况的通告》[1],2022 年全国电梯总量达964.46 万台,发生电梯事故22 起,死亡17 人;已结案事故中,由于电梯安全管理、维护保养不到位2 起,主要部件失效或安全保护装置失灵等原因6 起,说明管理、维保及设备可靠性对于电梯安全运行具有较大影响。

为了确保电梯能够安全、可靠的运行,同时乘坐舒适性也得到保障,国家相关部门针对曳引轮、钢丝绳等电梯关键部件的检测流程、寿命期限、报废条件制定了多项标准[2,3]:GB/T 31821—2015《电梯主要部件报废技术条件》规定,当曳引轮出现不正常磨损时,该曳引轮达到报废技术条件;TSG T7001—2023《电梯监督检验和定期检验规则》中也明确了电梯曳引轮及钢丝绳曳引轮和曳引力等相关技术参数。

目前我国常用的轮槽磨损状况的检验方法有:目视法、角尺+塞尺法、橡皮泥或塑性胶法、规塞式工装测量法、专用深度尺检验法、声发射判断法、非接触检验法[4]。塞尺测量方法属于接触式测量方法,根据可塞入塞尺的厚度来判断缝隙的尺寸,但该方法测量精度低,而且缺乏可溯源的测量数据作为安全评估的衡量标准。因此,利用机器学习等数字化测量方法成了研究的热点问题。成都市特种设备检验院的李继波等人[5]设计了一种结构简单的接触式高精度测量仪,该测量系统采用容栅式位移传感器,配备多个测量头,能对直径为8 ~22 mm 的钢丝绳进行测量且测量精度可达到0.01 mm。广东省特种设备检测研究院珠海检测院的陈建勋等人[6]利用激光位移原理开发了非接触式的轮槽磨损状况的检测方法,实现了轮槽磨损状况的全方位检测。沈阳建筑大学的张湘泽[7]通过测试提取电梯曳引轮不同磨损程度时运行过程中的声发射特征信息,构建了基于声发射特征的曳引轮磨损程度模型,实现了在电梯运行过程中对曳引轮磨损程度进行实时检测和状态识别。日本三菱电气公司的Daisuke Nakazawa 等人[8]建立了钢丝绳的张力评定模型并且评价了钢丝绳张力对钢丝绳磨损的影响。Yaman Orhan 等人[9]研发了一种基于图像处理的电梯导轨表面磨损检测的方法,对检测到的导轨表面图像进行建模计算,检测其磨损程度。

本文设计了数字化的电梯曳引轮槽磨损量测量系统,利用高频高清图像捕获设备,对曳引轮槽及钢丝绳的表面形貌进行实时高分辨图像采集,结合嵌入式控制系统,利用神经网络算法,研制曳引轮槽磨损定量检测装置。本项目成果能够为提高电梯运行可靠性提供技术保障,同时,也能够助力实现社会和谐稳定高质量发展。

1 曳引轮槽磨损测量系统设计

1.1 曳引轮槽磨损测量系统工作原理

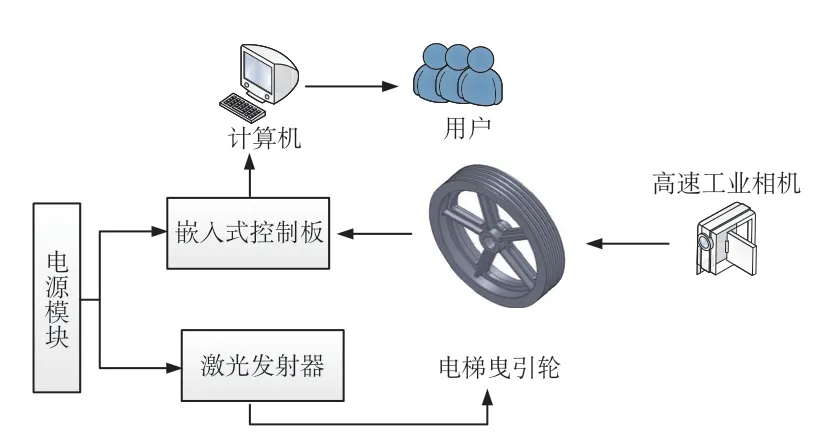

曳引轮槽磨损测量系统示意图如图1 所示。该系统由激光发射器、高速工业相机、嵌入式控制板组成其对曳引轮的图像识别模块,由电源模块向控制板和激光发射器进行供电。

图1 曳引轮槽磨损测量系统示意图

曳引轮槽磨损测量系统工作原理为:首先,激光发射器发出结构激光,照射至曳引轮外沿,随着电梯运行时曳引轮的转动,结构激光对曳引轮表面进行全域扫描,同时,高速相机按照设定采样频率对曳引轮表面进行图像采集;其次,对采集到的图像进行滤波降噪处理得到曳引轮表面二维图像信息,通过相机标定技术把二维图像信息转换为世界坐标,实现对二维图像的三维重构,形成曳引轮槽表面三维形貌;最后,提取轮槽深度、间隙等数据,并与事先标定的标准曳引轮槽表面数据进行误差比较计算,从而实现对曳引轮槽磨损量的定量测量。

1.2 曳引轮槽磨损测量系统结构设计

根据上述测量原理,为了实现曳引轮槽磨损测量,首先要对曳引轮槽深度进行测量,所以本文对曳引轮槽深度测量系统进行设计。由于本系统需要实现电梯运行过程中曳引轮槽磨损的在线测量,系统装置需要安装在电梯曳引机附近,因此,需要对装置进行小型化、集成化设计。该装置设计三维结构图与实物图如图2 所示。

如图2 所示,本文所设计的曳引轮槽磨损测量装置将高频高速的工业相机、高准度高均匀度的结构激光发射器以及控制板与电源模块集成为一体,并设计耐腐蚀、高强度的壳体作为其支撑体,保证装置在各类复杂工况下的可靠运行。

1.3 基于神经网络的磨损量算法设计

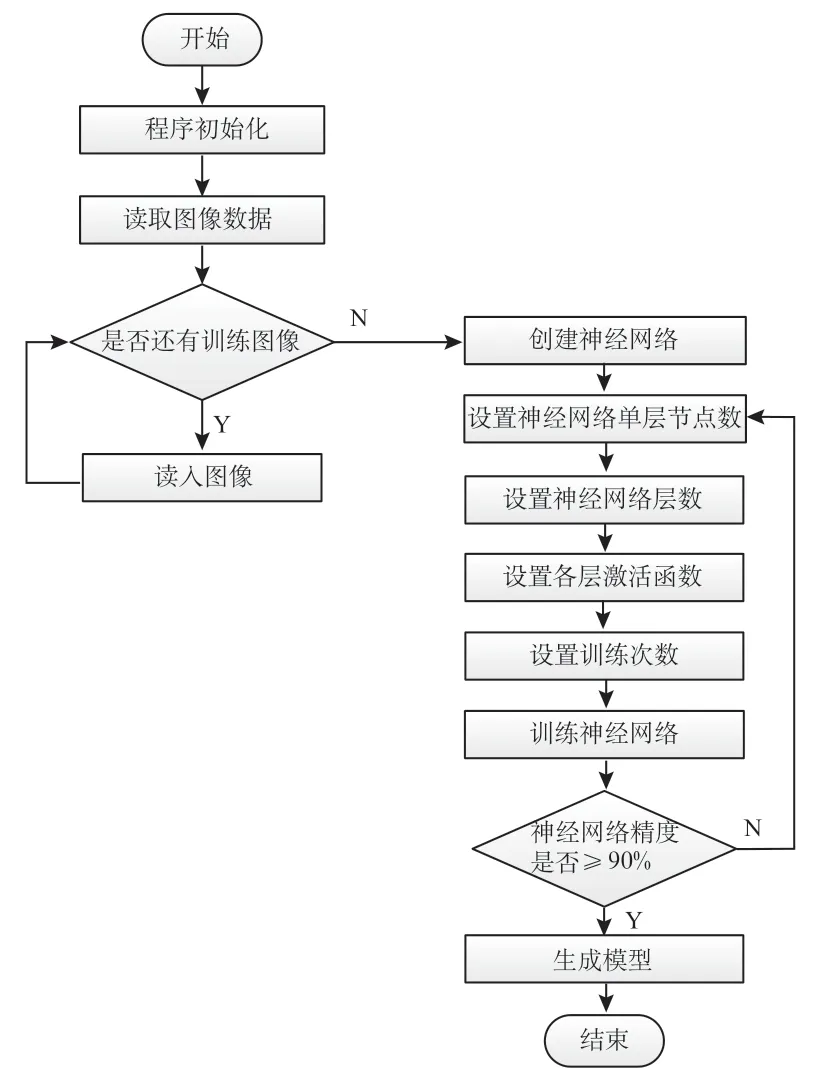

基于神经网络的磨损量计算模型算法流程如图3所示。系统初始化完成后,读取高速相机捕获到的图像信息数据,将其转化为神经网络训练图像并读取数据;将所有捕获图像数据读取完毕后,创建训练图像数据集,构建神经网络函数;依次对神经网络函数的单层节点、层数、各层激活函数、训练次数等参数进行设定,通过对神经网络训练算法,计算其精度是否达到90%,如果未达到阈值,将循环上述训练算法,如果达到阈值,则生成神经网络算法模型。至此,基于神经网络的磨损量计算模型生成完毕。

图3 基于神经网络的磨损量算法流程图

1.4 曳引轮槽磨损测量流程设计

曳引轮槽磨损测量算法流程如图4 所示。首先,对程序进行初始化设置,使所有变量回到初始值,之后创建程序主线程,在主线程中,对所使用的高速相机进行曝光度、增益和图像区域等参数的初始化设置。其次,读取标定文件并创建采集图像的子线程,设定定时器启动时间为10 ms,即图像采样周期为10 ms。对定时器动作进行判定,如果需要采集图像,则采集一帧图像,再将图像数据送入图像处理线程;如果不需要采集图像,则需要创建图像处理的子线程。

在图像处理线程中,判定是否有待处理的图像数据,当无待处理图像时,则等待循环;当有图像数据需要处理时,首先对图像进行动态滤波、二值化、膨胀、腐蚀、开区间、骨架提取等预处理动作,对处理后的图像进行识别、分割为像素点,并将其转换成世界坐标点云,对世界坐标点云的图像进行封口,提取内切圆的轮廓尺寸,将其与标准钢丝绳尺寸大小进行比较,当内切圆尺寸和标准钢丝绳尺寸不同时,则需要将绳槽点云沿垂直槽底的方向延伸后再进行封口,循环该步骤,直至内切圆尺寸和标准钢丝绳尺寸相同。最后,提取出此姿态下的各几何尺寸生成结果,与标定模型进行对比,得到曳引绳轮槽磨损的测量结果。

2 曳引轮槽磨损测量实验分析

根据DB11/040—94《电梯维修技术要求》中5.4条,当绳槽磨损下陷不一致,相差为绳直径的1/10(1.5 mm)或严重的凹凸不平时,应重新更换绳轮;根据DB11/T420—2019《电梯安装、改造、重大修理和维护保养自检规则》中表J1 中第2.5 条,曳引轮槽、卷筒绳槽、链轮齿等不得有过度磨损;根据该曳引机生产厂家标准,曳引绳与槽底间隙小于等于1 mm 时,绳槽应重车或更换曳引轮。

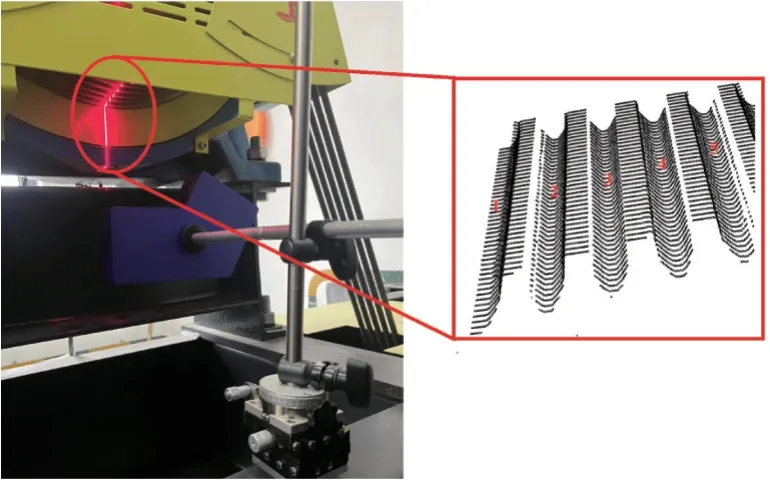

图5 为曳引轮槽磨损测量装置进行作业时的现场以及经过三维重构算法解析后形成的曳引轮槽表面三维结构图。如上文所述,本装置安装于电梯机房的曳引轮下方,其工作环境相对复杂恶劣,同时,由于曳引机启停过程中抱闸动作会产生振动,因此,通过定制夹具将装置固定于曳引轮下方,以保证测量的准确度。

图5 测量装置现场及形貌重构图

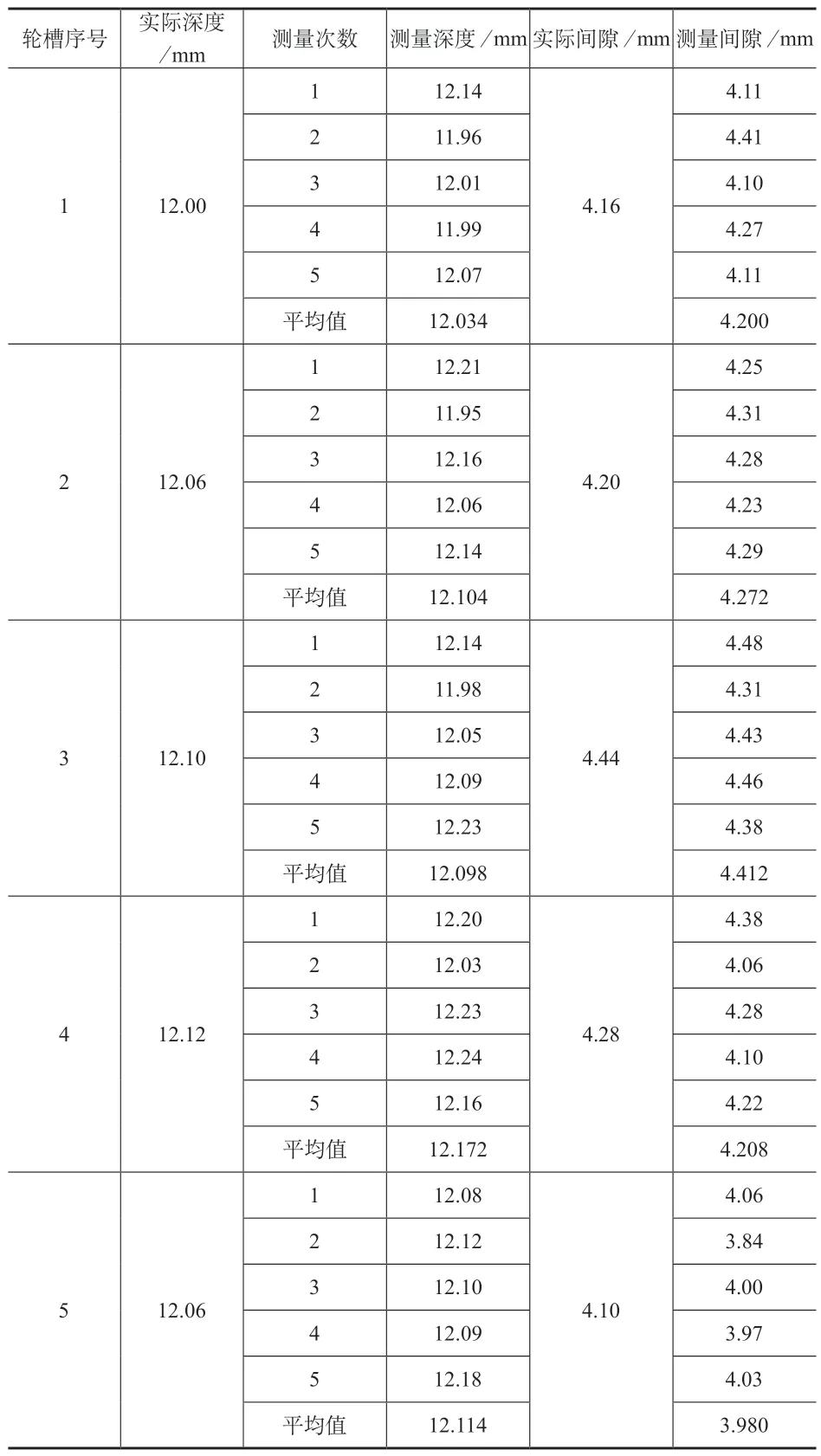

根据检验规范,对曳引轮槽深度及钢丝绳与轮槽间隙等参数进行测量,测量结果见表1。

表1 曳引轮槽测量实验结果

表1 为本文所设计的曳引轮槽磨损测量系统对5槽曳引轮的测量结果。首先对5 个轮槽的深度进行标定测量,得到轮槽实际深度,再利用本装置依次对每个轮槽深度进行测量,每个轮槽测量5 组,记录深度测量值并计算其与实际深度的差值。本装置可实现电梯运行时的实时测量,因此还可以对钢丝绳与曳引轮之间的间隙进行实时测量。同样对5 个轮槽的钢丝绳与轮槽底部间隙进行测量,并计算间隙测量值与实际值的差值。

根据表1 的测量结果可得,5 个轮槽深度的测量误差分别为0.28%、0.36%、0.02%、0.43%、0.45%;实际间隙的测量误差分别为1.0%、1.7%、0.6%、1.7%、2.9%。总体来说,轮槽深度测量准确率大于99.5%,误差小于0.5%;间隙误差测量准确率大于97%,误差小于3%,测量结果符合要求。究其原因,本装置采用一字激光器对曳引轮的截面进行扫描,再将其进行三维重构并计算误差,由于测量环境与光学成像特性的影响,激光照射在曳引轮边缘区域的轮槽会产生图像畸变,导致测量数据出现误差,而照射在曳引轮中间区域的轮槽则图像畸变程度较小,误差也相对较小,但是测量总体准确率大于97%,实际测量效果较好。

3 结论

本文针对电梯曳引轮轮槽磨损程度在线量化测量的实际需求,设计了轮槽磨损量实时测量系统。利用高频高清图像捕获设备,对曳引轮槽形貌进行采集,利用三维重构技术拟合出表面三维形貌,提取轮槽深度等关键数据并与基准数据进行比较,进而得出轮槽磨损量。利用所设计的系统进行现场实验,实验结果显示,测量总体准确率大于97%,证明了系统的有效性,同时,本系统有利于提高电梯现场的检测效率和准确性,有效助力了电梯安全可靠高质量发展。