基于漏磁内检测的管道焊缝缺陷识别及应对策略研究

2023-09-08武要峰史冠男孟祥吉陈金忠

武要峰 史冠男 国 滨 孟祥吉 陈金忠

(中国特种设备检测研究院 北京 100029)

近年来油气长输管道事故频发,焊缝失效作为主要原因之一,易对周边人身财产安全和环境造成重大威胁,因此受到社会高度关注[1]。直接开挖检测和焊缝射线底片复评是传统的焊缝缺陷排查方法。由于长输管道距离长、焊缝多、施工质量参差不齐,采用直接开挖检测排查焊缝异常隐患不仅工作量大、不易实施,还不能完全反映整条管道的所有焊缝情况。另外,部分管道存在射线底片造假或无射线底片,且射线底片复审只能反映安装阶段管道焊缝的情况。因此,上述2 种方法都存在一定的局限性。随着高清、超高清漏磁内检测技术的出现,焊缝缺陷检出率和尺寸精度得到大幅度提高,采用漏磁内检测对管道焊缝缺陷进行识别、定位开挖及评价,逐渐成为油气管道焊缝缺陷排查最直接有效的方法[2-5]。

目前,对于焊缝异常,国内外内检测单位通常是对漏磁数据分析后,按照轻度、中度及重度进行简单分级,再对焊缝异常选择性地进行开挖验证和无损检测,最后根据检测结果参照安装验收规范进行评价和指导修复。明显地,在役管道采用验收规范进行评价过于严苛。目前国内针对管体腐蚀缺陷的评价与修复的报道较多,而关于焊缝缺陷分类、评价及修复的报道较少。鉴于此,本文基于钢管焊接类型和漏磁内检测原理,系统地介绍不同类型焊缝漏磁信号特征和工程应用,并总结不同焊缝异常类型典型信号,然后梳理不同焊缝异常的评价方法、响应准则、修复方法,并提出相关建议,以期为焊缝缺陷识别、评价、响应及修复提供参考和技术支持。

1 油气管道的焊缝类型

油气管道的焊缝类型根据焊接特点可分为直焊缝、螺旋焊缝和环焊缝,其中直焊缝与螺旋焊缝为制管焊缝,环焊缝为现场施工焊缝。

1)直焊缝。直缝管直径跨度比较大,在油气管道应用中一般以中小管径为主。直焊缝一般在制造厂进行焊接,焊接方法主要为自动埋弧焊、组合焊和电(阻)焊。埋弧焊一般采用自动埋弧焊接;组合焊主要采用熔化极气体保护焊和埋弧焊,其中熔化极气体用来保护焊缝不完全被埋弧焊道熔化;电(阻)焊是让待焊板材边缘通过机械加压焊接在一起,再由感应电流或传导电流流动的阻力产生焊接热量完成焊接[6]。

2)螺旋焊缝。螺旋焊管直径跨度较直缝管大,在油气管道中一般以较大口径为主。其制造方式是将钢带按一定的螺旋线角度(成型角)卷成管坯,然后将管缝焊接起来制成,它可以用较窄的钢带生产大直径的钢管。螺旋焊缝可选择的焊接方法与直焊缝相似,钢管制造厂一般以自动埋弧焊为主。

3)环焊缝。除了部分管件需要在工厂提前焊接外,大部分在施工现场焊接完成。因受到现场施工条件限制,口径相对较小的管道环焊缝焊接形式为单面焊双面成型,即采用氩弧焊打底与手工电弧焊盖面的组合方式。较大口径管道采取双面焊双面成型,焊接方法包含氩弧焊、埋弧焊及手工电弧焊。此外,部分老旧管道只采用手工电弧焊,焊接质量较差。环焊缝焊接质量影响因素较多,如焊接环境(温度、湿度、风)、焊接工艺、焊缝接头设计、质量控制等,因此油气管道环焊缝施工质量参差不齐。

2 焊缝与焊缝缺陷的漏磁信号分析

2.1 焊缝典型信号分析及工程应用

●2.1.1 焊缝特征信号形成原理

油气管道管壁具有高导磁性,管壁被磁化后其表面及近表面形成规律的漏磁场,漏磁检测可利用传感器检测铁磁性不连续处的磁场,对信号进行处理和分析,从而得出管道缺陷的尺寸信息[7]。焊缝的剖面图如图1 所示,管道焊缝区域存在余高、焊缝金属成分及热处理工艺与管道本体不同,导致焊缝与两侧母材的导磁性不连续,所以漏磁检测时焊缝具有明显的特征信号。

图1 焊缝示意图

图2 为螺旋焊缝与环焊缝的漏磁信号图。由图2可知,环焊缝与螺旋焊缝因存在余高和材质不连续,信号特征明显。图2 中螺旋焊缝管管端150 mm 区域内无焊缝余高时,仍有明显的信号,可证明焊缝与母材的材质不连续。

图2 环焊缝与螺旋焊缝的漏磁信号图

●2.1.2 不同焊缝类型的漏磁信号及工程应用

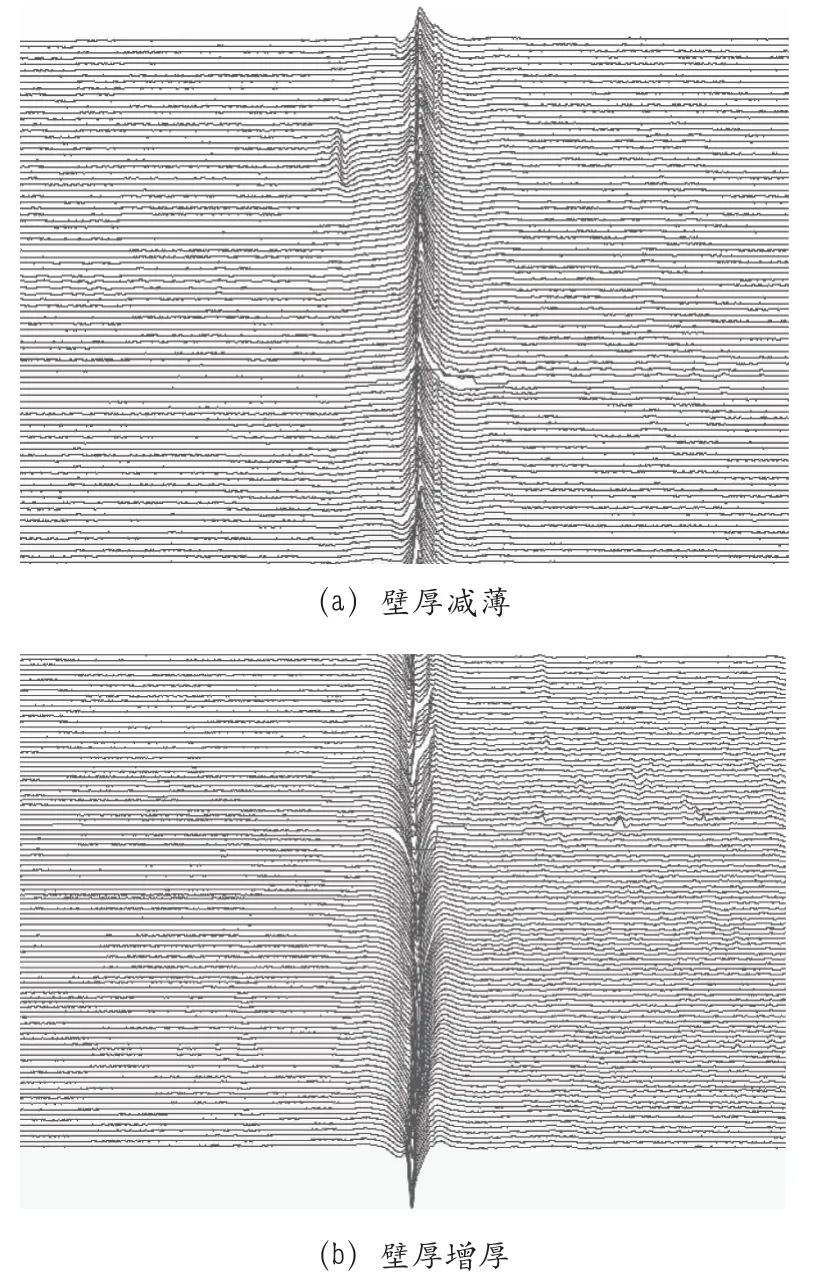

图3 为不同类型焊缝的漏磁信号图,其信号曲线是正弦(先增后减)还是余弦(先减后增)与漏磁检测器磁钢N 极与S 极的顺序有关[8]。直焊缝漏磁信号如图3(a)所示,信号分布与环焊缝垂直。基于漏磁检测原理,周向采样间距取决于传感器物理间距,因此直焊缝清晰度较环焊缝与螺旋焊缝差。螺旋焊缝漏磁信号如图3(b)所示,可看出该信号与环焊缝呈一定夹角。螺旋焊缝按其旋进方向可分为左螺旋和右螺旋。环焊缝漏磁信号如图3(c)所示,该信号垂直于管道中心线。另外,环焊缝漏磁信号呈现单峰信号时,表示管壁增厚或者减薄,信号如图4 所示。

图3 焊缝漏磁信号图

图4 变壁厚漏磁信号图

焊缝信号不仅可辅助金属损失及其他特征信号识别,还能定位缺陷及估算金属损失程度。首先,焊缝为金属增加信号极性与金属损失相反,因此可用于金属损失信号识别,也可用于判定其他管道特征;其次,可用于判定管道壁厚是否变化,从而可对管道按壁厚进行分段评估及剩余寿命预测;最后,可对比焊缝和金属损失的峰峰值,通过牵拉数据、开挖数据创建和优化评价模型,精准地评价金属损失深度。

2.2 焊缝缺陷分类及漏磁信号分析

●2.2.1 焊缝异常原因及分类

油气管道焊缝异常根据生成的时间不同可分为3个阶段:制造过程、安装过程和使用过程。钢管制造过程受制管厂质量管理体系、焊接工艺、无损检测质量及是否进行制造监督检验等因素影响,可能会产生焊缝异常缺陷;管道安装过程因受焊接条件、焊接方式、质量管理、无损检测质量控制及是否进行安装监督检验等因素影响,出现焊接异常的概率最大;管道服役过程中焊缝受输送介质、阴保系统、外防腐层质量、土壤环境及第三方施工等影响,也可能形成焊缝异常及相关缺陷。

焊缝异常按缺陷的形状与尺寸可分为体积型缺陷、面积型缺陷及外形不规则缺陷。体积型缺陷包括气孔、夹渣、过度打磨、焊缝上的腐蚀及未焊满等;平面型缺陷包括未焊透、未熔合、裂纹等;外形不规则缺陷包括错边、咬边等[1]。

焊接缺陷按信号特点还可分为如下3 类:焊缝异常、焊缝附近的母材异常、不合理的焊接接头及其他情况。

●2.2.2 焊缝缺陷典型信号

1)焊缝异常

焊缝异常是指焊接缺陷主要分布在焊缝、熔合区及热影响区的焊缝缺陷。按焊缝类型可分为直焊缝异常、螺旋焊缝异常及环焊缝异常。

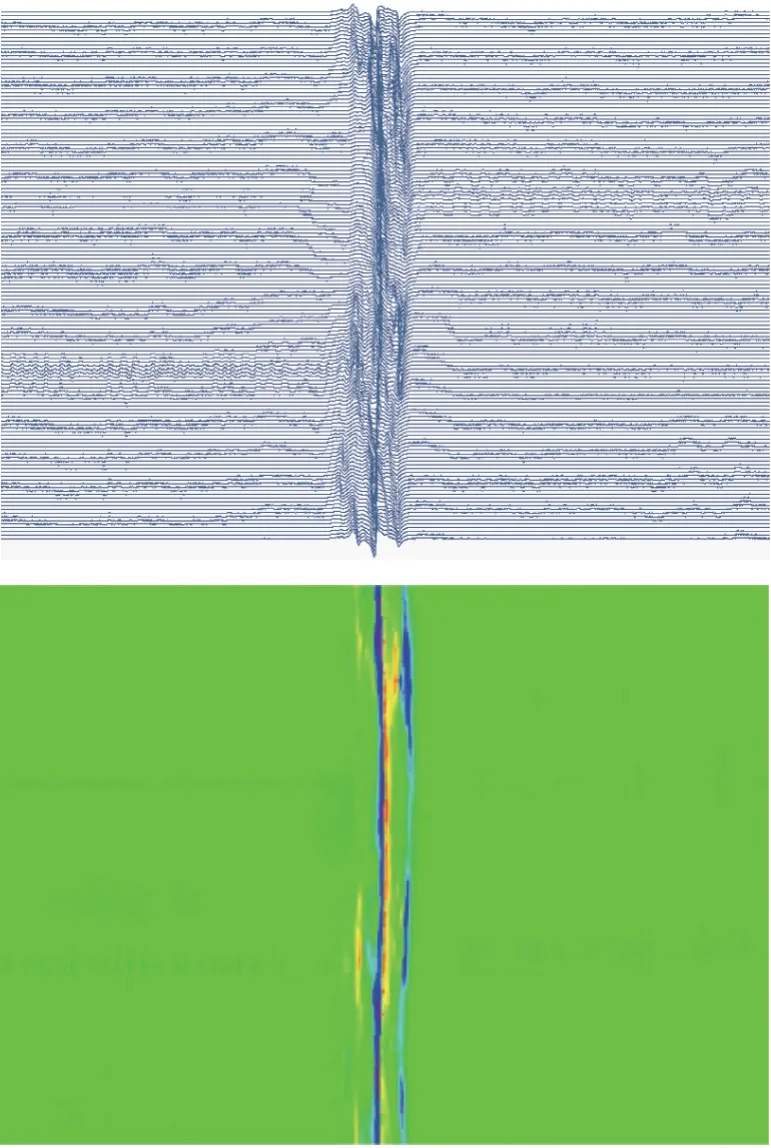

(1)直焊缝异常。直焊缝异常的主要缺陷形式为点状焊缝缺陷[9]。受漏磁检测技术清晰度的制约,直焊缝异常之前报道较少。现阶段,高清及超高清漏磁检测技术的出现可识别大量直焊缝异常。直焊缝异常缺陷如图5(a)所示,分别为漏磁场信号垂直分量曲线图和伪彩图,图中缺陷为点状缺陷。

图5 焊缝异常漏磁信号图

图5 焊缝异常漏磁信号图(续)

(2)螺旋焊缝异常。大部分螺旋焊管出厂前需进行数字射线无损检测,因此漏磁检测过程中发现的焊缝异常主要为服役阶段生成[10]。螺旋焊缝异常缺陷如图5(b)所示,图中缺陷为点状缺陷。

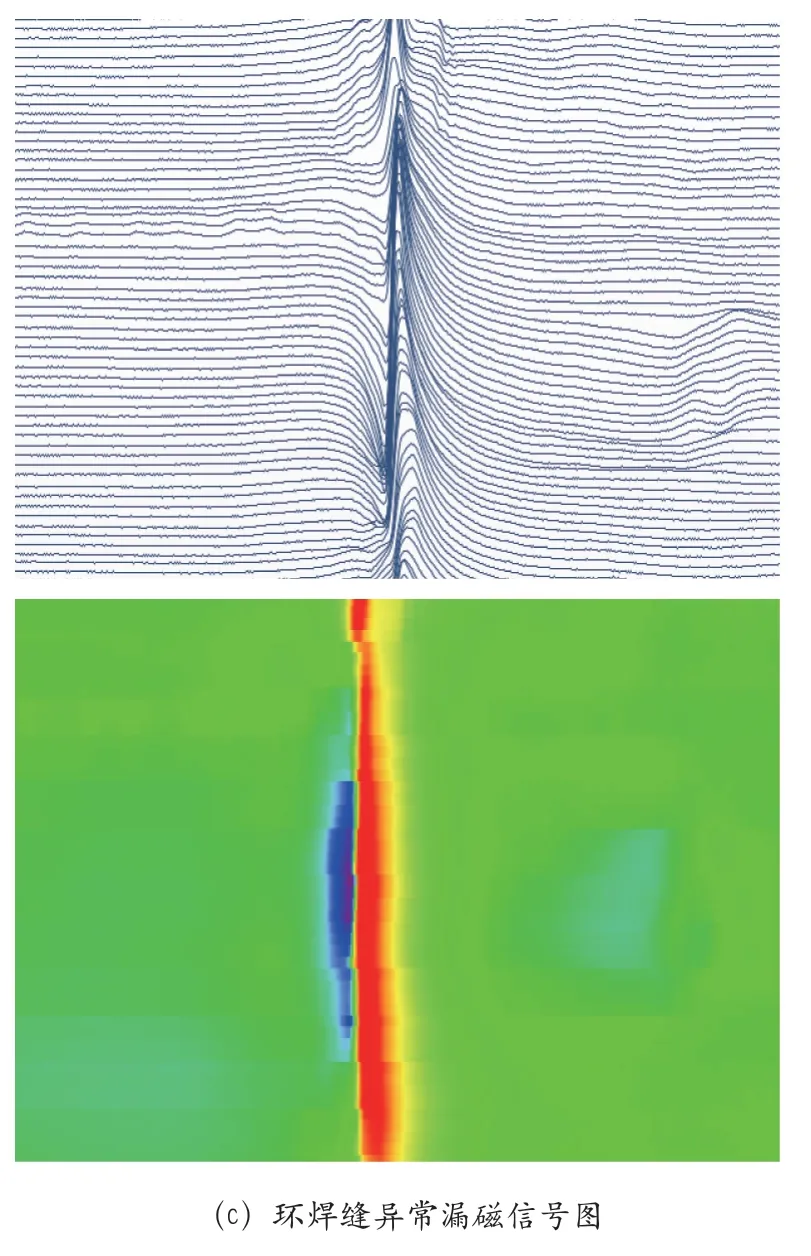

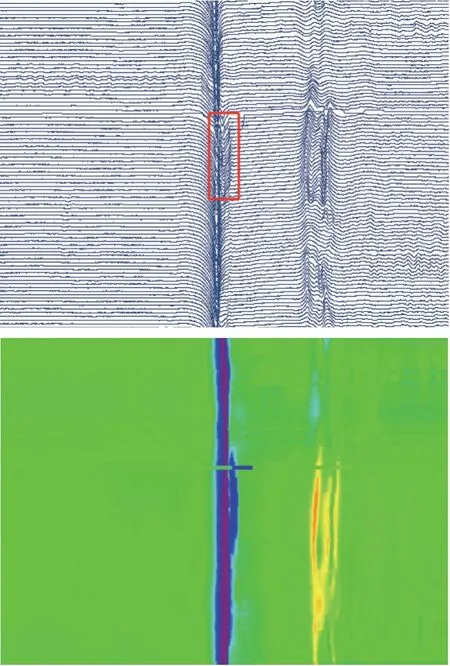

(3)环焊缝异常。环焊缝因为大部分是现场焊接完成,焊缝质量与施工质量及服役环境息息相关。环焊缝异常缺陷如图5(c)所示,图中为坡口未熔合缺陷。

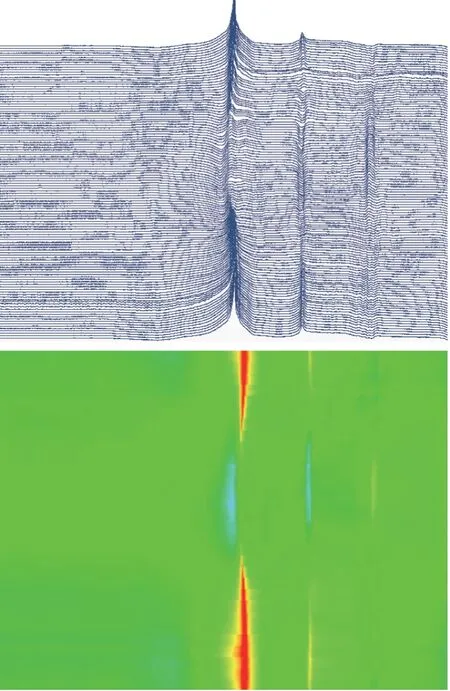

2)焊缝附近母材异常

焊缝附近母材异常主要可分为过度打磨和补口处腐蚀2 种。过度打磨一般发生在管道焊接前开坡口时,尤其是不同壁厚管道之间的焊接。图6 为典型的过度打磨缺陷信号图,图中为异种壁厚钢管焊接,右侧弯头比左侧直管的壁厚大。补口处腐蚀的原因是管道环焊缝附近的补口位置防腐质量不合格,焊缝附近发生腐蚀。图7 为典型的补口处腐蚀信号图。

图6 过度打磨缺陷漏磁信号图

图7 补口处缺陷漏磁信号图

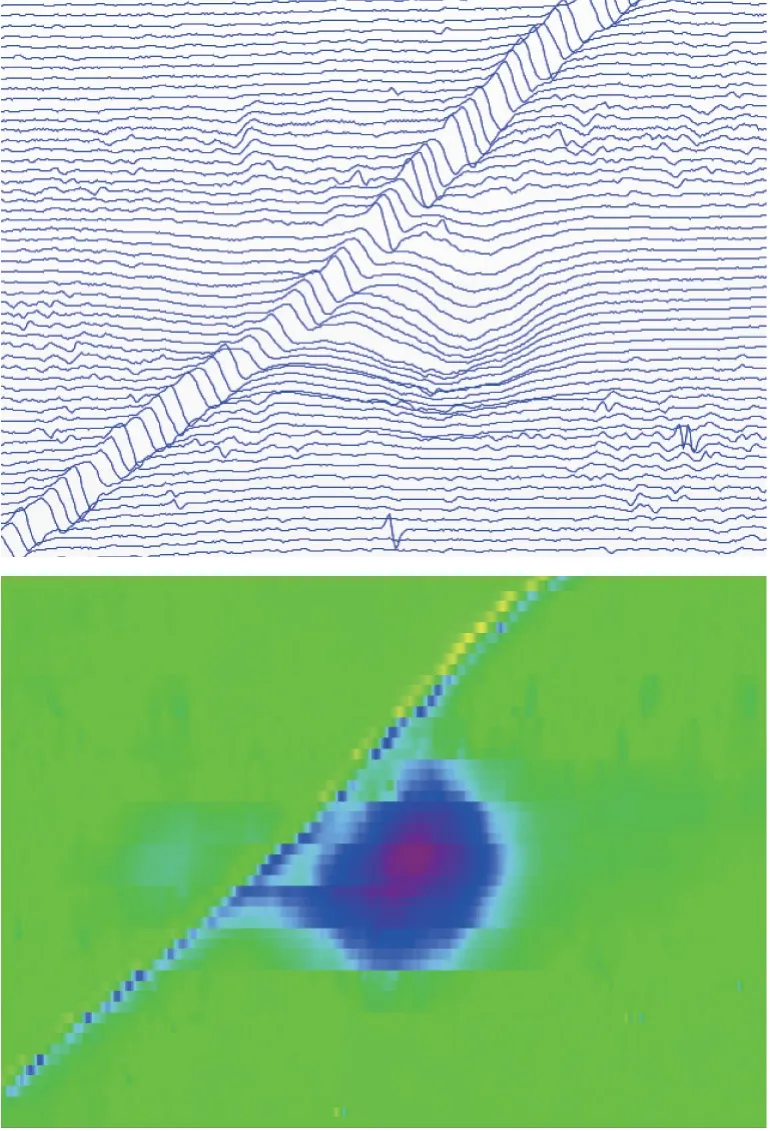

3)不合理的焊接接头及其他情况

不合理的焊接接头主要分为错边、斜接等,主要原因是施工设计不合理和现场施工质量不规范。图8为焊缝斜接的漏磁信号图。

图8 焊缝斜接的漏磁信号图

焊缝若受到应力集中,也会增加焊缝失效的风险,如强组对(碰死口)、返修口及焊缝上存在较大变形等。图9 为螺旋焊缝附近存在凹陷的情况。

图9 与焊缝相关的凹陷漏磁信号图

3 焊缝缺陷评价与修复建议

3.1 油气管道设计及验收规范相关规定

关于新建长输油气管道,GB 50251—2015《输气管道工程设计规范》[11]、GB 50253—2014《输油管道工程设计规范》[12]中焊缝质量均要求应符合现行行业标准SY/T 4109—2020《石油天然气钢质管道无损检测》[13]的有关规定,合格等级应为Ⅱ级或以上等级。另外,GB 50369—2014 《油气长输管道工程施工及验收规范》[14]中规定,斜接角度不得大于3°,错边应小于等于壁厚的1/8,且连续50 mm 范围内局部最大不应大于3 mm,且错边沿周长应均匀分布。

3.2 焊缝缺陷失效评价方法及响应准则

●3.2.1 工业管道含焊缝缺陷的评定

工业管道按照TSG D7005—2018《压力管道定期检验规则——工业管道》对裂纹缺陷和焊接缺陷(咬边、圆形缺陷、条形缺陷、未焊透、未熔合及错边)按照1~4级进行评定,最终根据管道的综合情况进行安全状况等级综合评定[15]。

●3.2.2 国内外标准中焊缝缺陷失效评价方法

对于油气管道焊缝缺陷,国内惯用的方法是参照设计及验收规范进行评判,不合格的建议修复,显然过于保守。国内外存在较多对焊缝缺陷进行失效评估的标准,国外标准有ASME B31G、BS 7910 和API 579-1/ASME FFS-1,国内标准有SY/T 6151、SY/T 6477 和GB/T 19624。根据焊缝缺陷类型不同,可参照表1 选择标准进行失效评估,评价中涉及的缺陷尺寸可采用超声技术测量[16-18]。

表1 焊缝缺陷评价指南

在评价过程中,材料参数如屈服强度、抗拉强度均可参照标准选取,而断裂韧性Kmat需根据材料试验值或CVN 值进行计算。国内油气管道主要依据GB/T 9711 制造,其中PLS1 钢管制造时没有进行夏比V 型缺口(CVN)冲击试验,所以对在役管道进行评估存在一定的难度[6,17]。

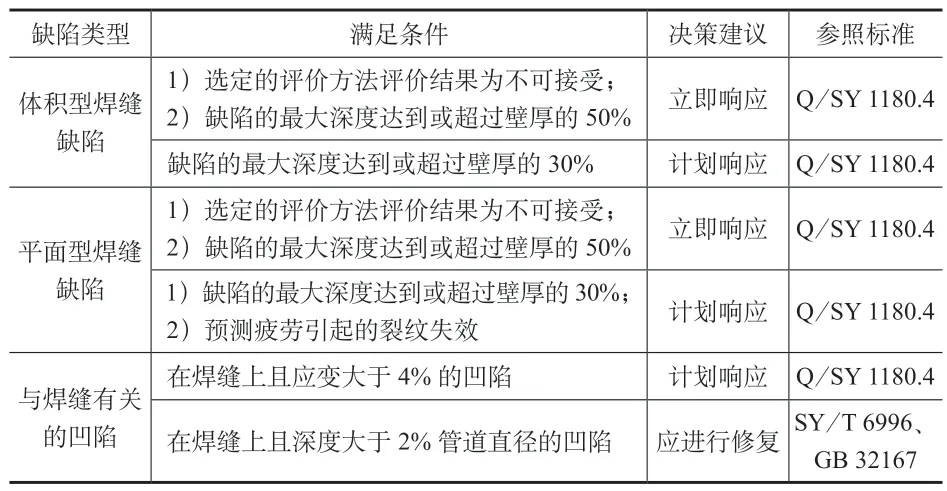

●3.2.3 焊缝缺陷响应准则

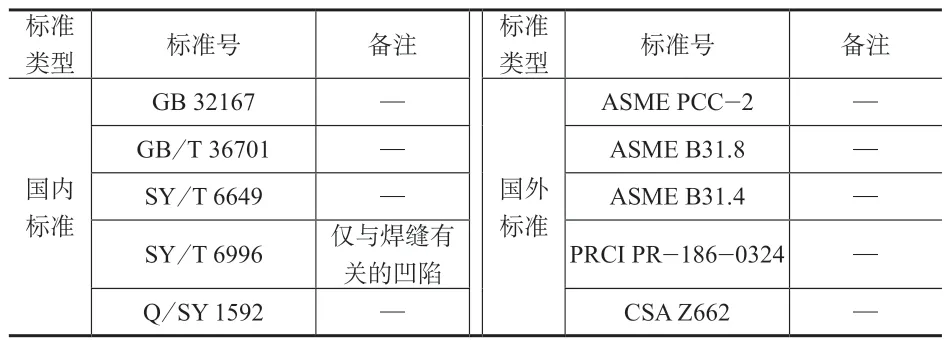

关于焊缝缺陷评价标准较多,而对焊缝缺陷是否需要维修的指导标准相对较少,部分标准及建议见表2。此外,焊缝附近过度打磨和补口处腐蚀可参照管体腐蚀响应准则响应。

表2 焊缝缺陷响应准则

●3.2.4 油气管道焊缝缺陷修复建议

油气管道焊缝缺陷可参照表3中的标准进行修复。表3 所列标准中,B 型套筒修复方式可用于所有焊缝缺陷的永久性修复[19]。

表3 焊缝缺陷修复方式参考标准[19]

4 应对策略及建议

1)针对在役管道焊缝缺陷评估时,部分管道无CVN 值,无法计算材料断裂韧性,不能进行面积型焊缝缺陷失效评估,建议管道制造出厂时,增加夏比V型缺口(CVN)冲击试验;

2)检测机构收集现场开挖验证的焊缝缺陷特征,加工焊缝缺陷试验样管,进行牵拉试验,建立焊缝缺陷漏磁信号图库,对含缺陷样管进行爆破试验,获得最大工作压力和失效模式,为以后焊缝缺陷漏磁信号识别、失效评估提供技术支撑;

3)管道使用单位定期对油气管道进行高清及超高清漏磁内检测,并对焊缝缺陷进行数据对齐,了解缺陷生长情况,以便评估焊缝异常剩余使用寿命;

4)钢管制造厂加强钢管制造过程质量管理,提高制管焊缝的无损检测比例,对于不合格焊缝及时返修,消除隐患;

5)安装单位应加强钢管运输、入库、敷设及安装过程中的质量监管,对发生外力损伤的钢管进行修复或切除,避免管道带伤服役;

6)施工方应提高管道安装现场焊接质量,选择合适的施工工艺,严格按照安装施工规范进行施工和检测。

5 结论

1)根据油气管道施工特点将焊缝分为直焊缝、螺旋焊缝和环焊缝3 类;

2)基于漏磁内检测原理归纳出焊缝漏磁信号的特点,有利于缺陷评价和其他管道特征识别;

3)按照漏磁信号特点将焊缝缺陷分为焊缝异常、焊缝附近的母材异常、不合理的焊接接头及其他情况,并得出不同类型焊缝缺陷产生的原因和信号特征,有利于焊缝缺陷的识别;

4)总结出焊缝缺陷在设计、施工验收、失效评价、响应准则及修复建议方面的标准规范,有利于在役油气管道焊缝缺陷评价与修复的实施;

5)为完善在役油气管道焊缝缺陷漏磁信号识别及评价体系和减少焊缝缺陷提供相关建议,以期为焊缝缺陷隐患排查及保障油气管道运行安全提供技术支持。