基于热电制冷的某舱外载荷两级控温设计

2023-09-07祁见忠周振凯林士峰

张 磊,沈 苑,祁见忠,宋 坤,周振凯,林士峰*

(1.中国科学院微小卫星创新研究院;2.上海微小卫星工程中心:上海 201210;3.中国电子科技集团公司第二十九研究所,成都 610036)

0 引言

卫星时频系统的高性能、高稳定以及星间时频同步技术是导航系统高精度测量的基础,而时频载荷的工作性能对温度波动极为敏感,关键模块组件的温度稳定度将直接影响时频基准的精度,因此时频载荷的热控设计至关重要[1-3]。

热电制冷(thermo-electric cooling, TEC)技术具有无工质泄漏、无机械运动、无噪声、体积小、重量轻和可靠性高等特点[4],是精密温度控制的重要手段之一[5]。航天领域的应用案例有:连新昊等[6]利用TEC 技术解决了某星载相机焦面组件恒温控制问题,控温功耗比传统方案降低90%;王俊强等[7]针对空间站中间回路温度波动过大和高温时载荷工作温度超出允许范围的问题,设计了一种基于TEC的末端单向流体回路温控系统,载荷温度控制精度达到±1 ℃;杨文刚等[8]针对空间望远镜噪声抑制问题,以TEC 技术为核心开展热控系统设计,将探测器制冷至-75 ℃温度水平,稳定度可达到±0.2 ℃。然而,现有文献报道中少有针对载荷内部存在多个温度约束点且约束点控温精度存在一定梯度的复杂热控设计问题的研究。

某载荷整机热耗大,安装面热流密度大,且热控设计受到整机重量、尺寸及功耗等限制,散热存在较大困难;该载荷位于舱体外部,整机温度受外热流影响显著,加之冷板来流温度波动范围大,而该载荷的D4 和D5 模块对温度稳定度要求较高。这些都使得在有限资源条件下进行高温度稳定度控温极为困难,需要采用特殊热控设计措施结合高精度控制算法实现。本文尝试基于TEC 技术对载荷上层光学模块进行一级控温,通过蒸汽腔(vapor chambers, VC)建立上层模块与冷板之间的传热路径,再结合薄膜式电加热器对模块内部约束点进行二级控温,最后利用仿真分析和地面试验验证设计方案的合理性。

1 热控设计输入条件

1.1 热控对象

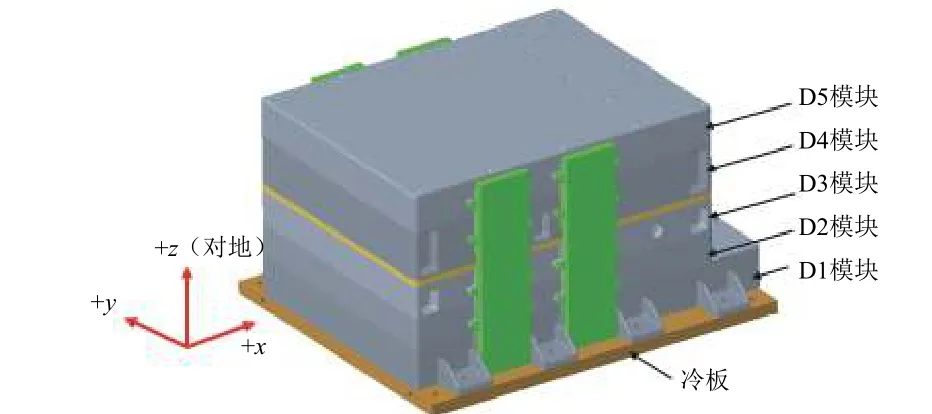

热控对象为某载荷,由天线以及D1~D5 模块组成,其中,D1 和D2 模块为下层模块,D3 模块为热控模块,D4 和D5 模块为上层模块。载荷采用层叠式安装(构型见图1),通过D1 模块安装于舱外冷板表面,整机外形包络尺寸为350 mm×200 mm×182 mm。

图1 某载荷构型Fig.1 Configuration of the load

1.2 设计约束

载荷工作于340~450 km 高度近圆轨道,轨道倾角为41°~43°。整机安装于舱外单向流体冷板表面,在轨运行期间交替受阳光照射,外热流情况恶劣。平台为载荷冷板提供流体回路热控支持,来流温度波动不大于±5 ℃/90 min。载荷整机热耗为190.6 W(D1 模块为96 W,D2 模块为46.5 W,D3模块为6.5 W,D4+D5 模块为41.6 W)。

1.3 指标要求

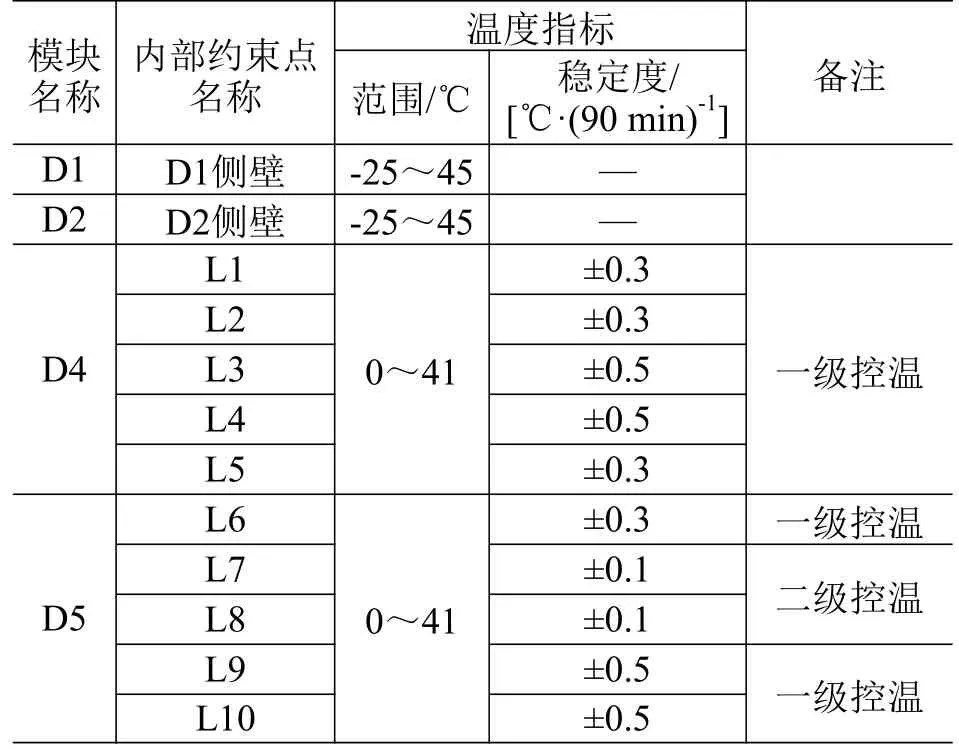

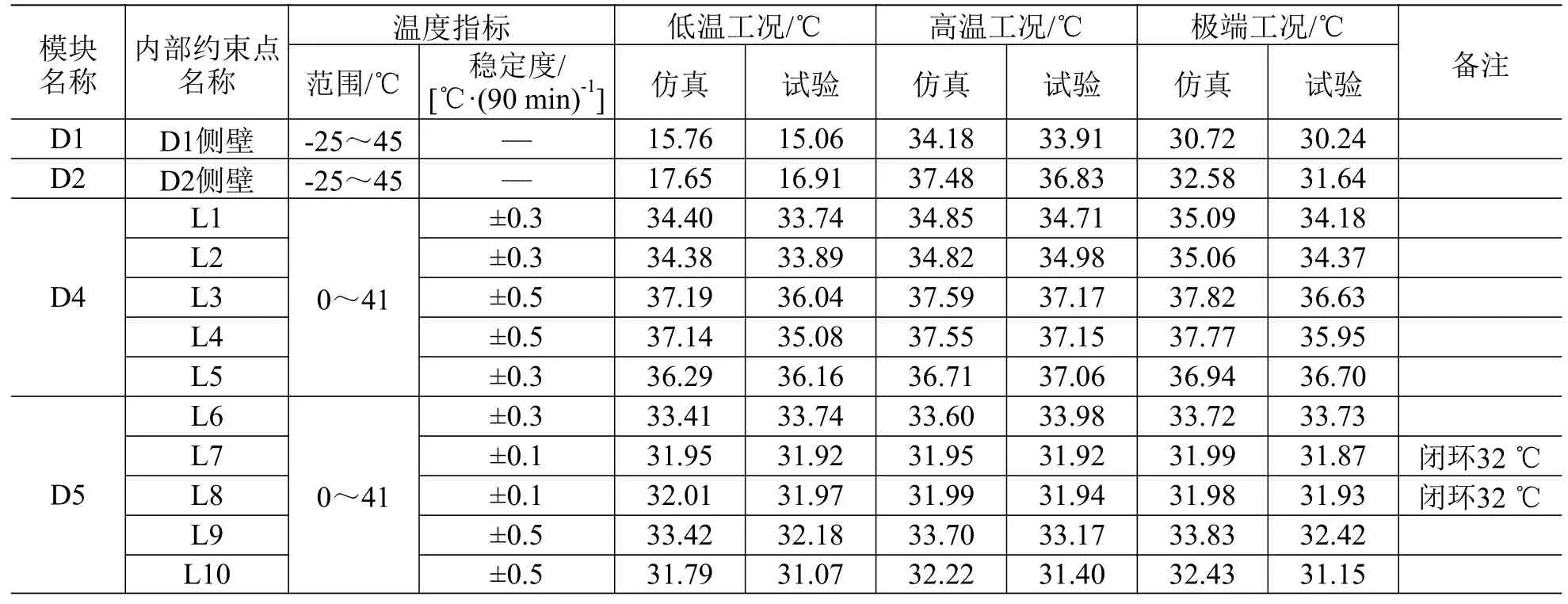

载荷在轨分为在轨转移和在轨常态工作2 个阶段。在轨转移阶段,载荷未上电情况下,整机温度由平台保障;在轨常态工作阶段,热控需保证载荷整机工作温度符合要求,并对D4 和D5 模块实施精密热控,具体温度指标见表1。其中,约束点L1~L5 分布在D4 模块内部,约束点L6~L10 分布在D5 模块内部,具体位置见图2。

表1 某载荷温度指标要求Table 1 Temperature requirement of the load

图2 某载荷模块内部温度约束点分布Fig.2 Distributions of temperature-constraint points inside the load module

2 热控方案设计

根据载荷的热控设计约束及指标要求,在有限热控资源的条件下采用分级控温策略。本文提出一种基于TEC 营造D4 和D5 模块侧壁相对较低温度环境(一级温控),再结合薄膜式电加热器对D4 和D5 模块内部器件进行高温度稳定度控温(二级控温)的热控设计方案。

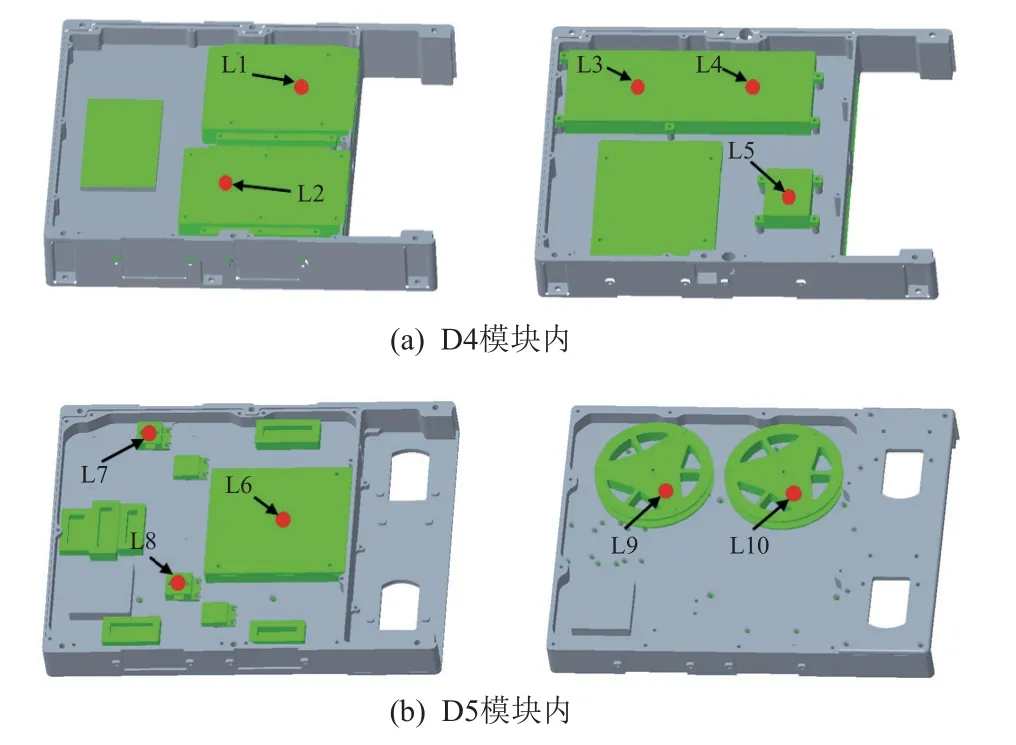

该方案的热控原理如图3 所示:通过整机包覆多层隔热组件的方式(未开设散热面),避免外热流波动对D4 和D5 模块温度稳定度的影响;基于TEC 营造D4 和D5 模块侧壁相对较低温度环境(一级温控),结合蒸汽腔的高效传热,建立D4 和D5 模块与冷板之间唯一的传热路径,降低冷板来流温度波动对D4 和D5 模块内部控温点的影响;针对D5 模块中高温度稳定度(±0.1 ℃)控温点L7和L8,设计薄膜式电加热器进行“精准”控温(二级控温)。

图3 某载荷的热控原理示意Fig.3 Principle of thermal control of the load

2.1 TEC 制冷器设计

根据某载荷设计约束及D4 和D5 模块特点,利用TEC 的帕尔贴效应[9]将D4 和D5 模块产生的热耗由TEC 的冷面传递到热面,在D4 和D5 模块侧壁营造较低的温度环境,有利于延长模块内部元器件的工作寿命。依靠温度传感器测温,通过PID算法闭环控制TEC 工作电流,可有效降低冷板来流波动对约束点温度稳定度的影响,实现一级控温。具体措施包括:根据模块尺寸设计4 块外形尺寸为50.0 mm×40.0 mm×4.7 mm 的TEC 制冷器布置在载荷两侧,结合D4 和D5 模块的总体热耗,设计制冷器的最大制冷功率≥50 W,最大温差≥67 ℃,最大温差电压为17.8 V±1.5 V,最大温差电流为4.7 A±0.5 A,内阻为3.3 Ω±0.3 Ω。

2.2 蒸汽腔设计

基于载荷外包络尺寸及人机工效学约束,利用蒸汽腔工质相变高效传热的特性[10],建立D4 和D5模块与冷板之间唯一的传热路径,将制冷器热面热耗传递到冷板。为适应载荷外形尺寸同时保证传热能力,蒸汽腔采用L 形构型设计,将部分蒸汽腔冷凝端嵌入D1 模块底部,以增大蒸汽腔冷凝端与冷板间的换热面积;另外,对L 形蒸汽腔腔内转角位置进行设计优化,以适当增大工质回流空间,有效提高蒸汽腔传热能力。

D4 和D5 模块的传热路径如图4 所示。其中,制冷器冷面与D4 和D5 模块侧面,制冷器热面与蒸汽腔蒸发端,蒸汽腔冷凝端与D1 模块等接触面均采用涂抹导热硅脂的方式进行导热安装。

图4 D4 和D5 模块传热路径示意Fig.4 Schematic diagram of heat transfer paths for D4 and D5 modules

另外,为提高冷板与D1 模块以及蒸汽腔冷凝端的传热效率,同时兼顾载荷设计的人机工效学要求,冷板与D1 模块以及蒸汽腔的接触面使用SP2000导热膜作为界面材料,导热膜厚度0.25 mm,热导率为3.5 W/(m·K)。

2.3 薄膜式电加热器二级控温设计

基于一级控温在D4 和D5 模块侧壁所营造的温度相对稳定的低温环境,针对D5 模块中高温度稳定度指标约束点L7 和L8 设计二级PID 控制加热器[11],进行“点对点”精准闭环控温。二级控温加热回路根据控温对象L7 和L8 的外形尺寸进行薄膜式加热片的“贴身”设计,实现控温功率和约束点温度的快速响应;并通过加热回路补偿加热抬升约束点温度,避免冷板温度波动导致约束点温度漂移现象,从而实现高温度稳定度控温。

3 仿真分析

根据某载荷总体热控设计方案及边界条件设置,利用有限元热分析软件Flotherm 12.0 建立载荷整机热分析模型,对制冷器、蒸汽腔和精控温点等关键部位进行网格加密,网格最大尺寸为10 mm,网格总数为71.65 万个;根据实际热接口设定各部分热接触参数。由于载荷轨道较低、周期短,每轨交替受照,冬至日外热流波动最为剧烈,所以仿真分析选取具有代表性的冬至日工况。

3.1 外热流分析

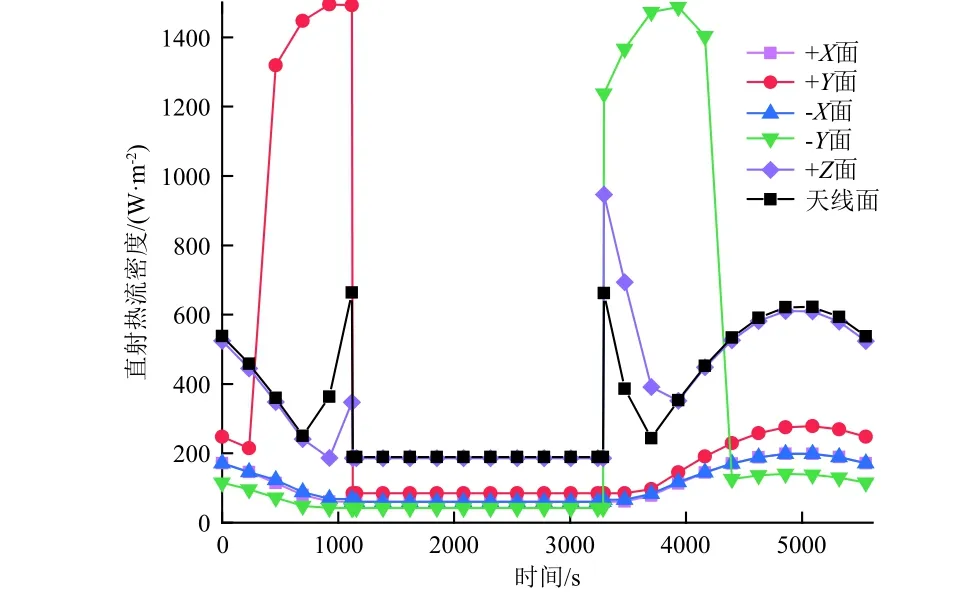

基于某载荷的轨道及姿态信息,结合真空、冷黑环境的外热流参数,仿真得到冬至日载荷各表面上所受外热流如图5 所示。

图5 某载荷冬至日表面外热流仿真结果Fig.5 Simulation results of surface external heat flow of the load during winter solstice

3.2 工况选择

根据实际模块内部热耗分布、元器件表面状态、热连接方式及热边界条件设置仿真参数,根据载荷冷板来流温度及变化范围将热分析工况设为低温工况、高温工况及极端工况:

1)低温工况——冷板入口水温0 ℃,温度波动±5 ℃/90 min,制冷器冷面闭环控温30 ℃;

2)高温工况——冷板入口水温20 ℃,温度波动±5 ℃/90 min,制冷器冷面闭环控温30 ℃;

3)极端工况——冷板入口水温15 ℃,温度波动±15 ℃/90 min,制冷器冷面闭环控温30 ℃。

3.3 仿真结果

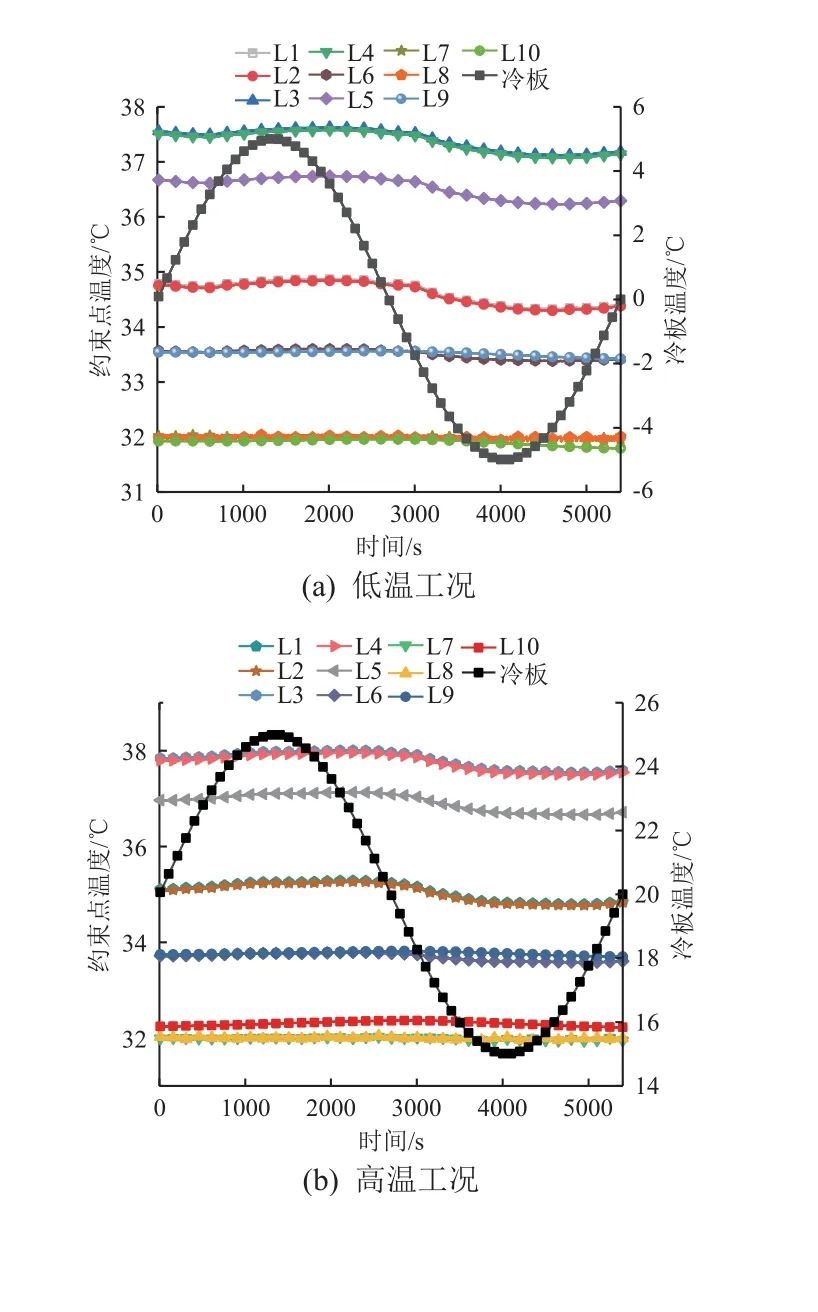

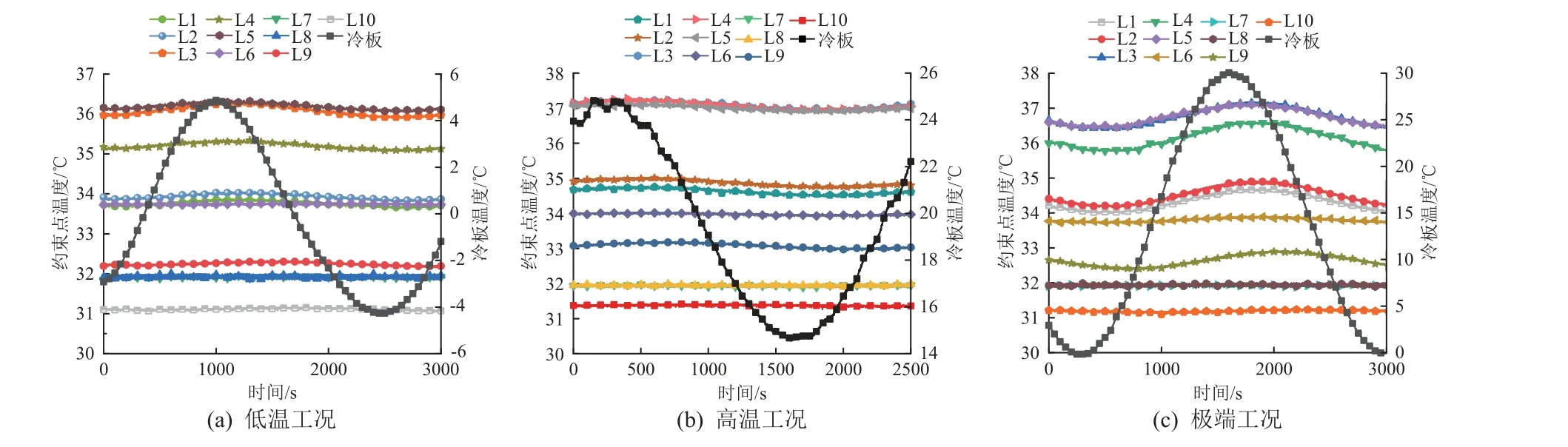

仿真结果如图6 和图7 所示,可以看到:低温/高温工况冷板来流每轨波动±5 ℃时,D4 和D5 模块内部10 个约束点的温度处于31~39 ℃范围,波动幅度均在±0.28 ℃以内,其中精控温点L7 和L8的波动幅度在±0.07 ℃以内,满足指标要求;极端工况时,约束点的温度处于31~39 ℃范围,波动幅度均在±0.79 ℃以内,其中精控温点L7 和L8 的波动幅度在±0.07 ℃以内。

图6 某载荷各温度约束点瞬态仿真结果Fig.6 Simulation results of transient temperatures on constraint points of the load

表2 为3 种冷板来流工况下TEC 制冷器的工作参数,其中,ΔT为制冷器冷热面温差,ΔT=热面温度-冷面温度;P1为制冷量;P2为功率;ε为制冷效率。冷板来流温度为0 ℃时,制冷器热面温度低于冷面温度,有利于将热量从冷面运输到热面,因此制冷效率较高。

4 热平衡试验

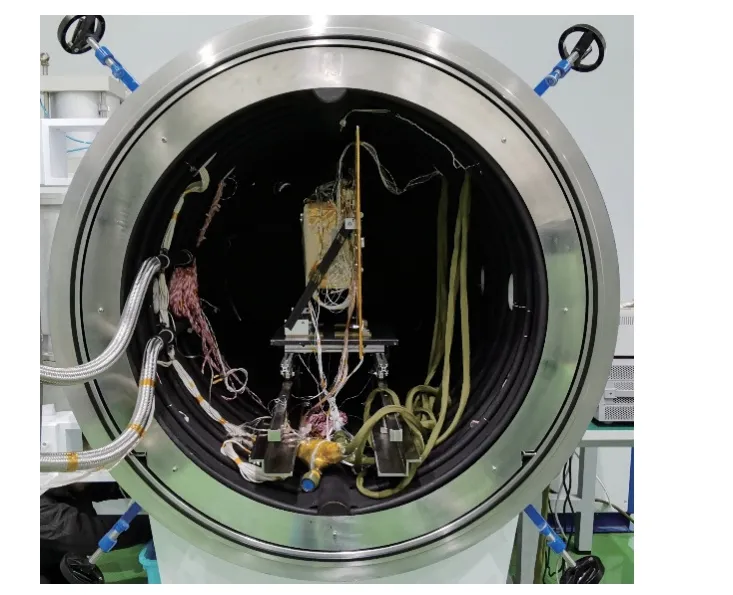

为验证本热控设计方案的合理有效性,根据载荷在轨边界、环境条件及相关工作模式,搭建热平衡试验系统,主要由KM1 真空罐、载荷鉴定件单机、TEC 制冷器、蒸汽腔、高低温循环装置、冷板、加热回路以及测温回路(热敏+热电偶)等组成。

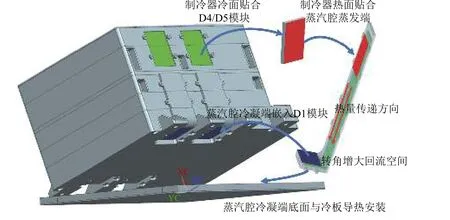

4.1 试验状态

试验采用KM1 真空罐建立空间深冷环境,使用薄膜电加热器模拟外热流影响。载荷在真空罐内状态如图8 所示:利用工装固定冷板并保持垂直状态,载荷安装于冷板一侧的几何中心,调整冷板姿态使得蒸汽腔处于水平状态。通过改造穿舱法兰将流体管路连接至罐内冷板,设置罐外高低温循环装置建立在轨冷板来流不同温度工况(详见3.2 节)。

图8 某载荷热平衡试验系统Fig.8 Thermal balance test system of the load

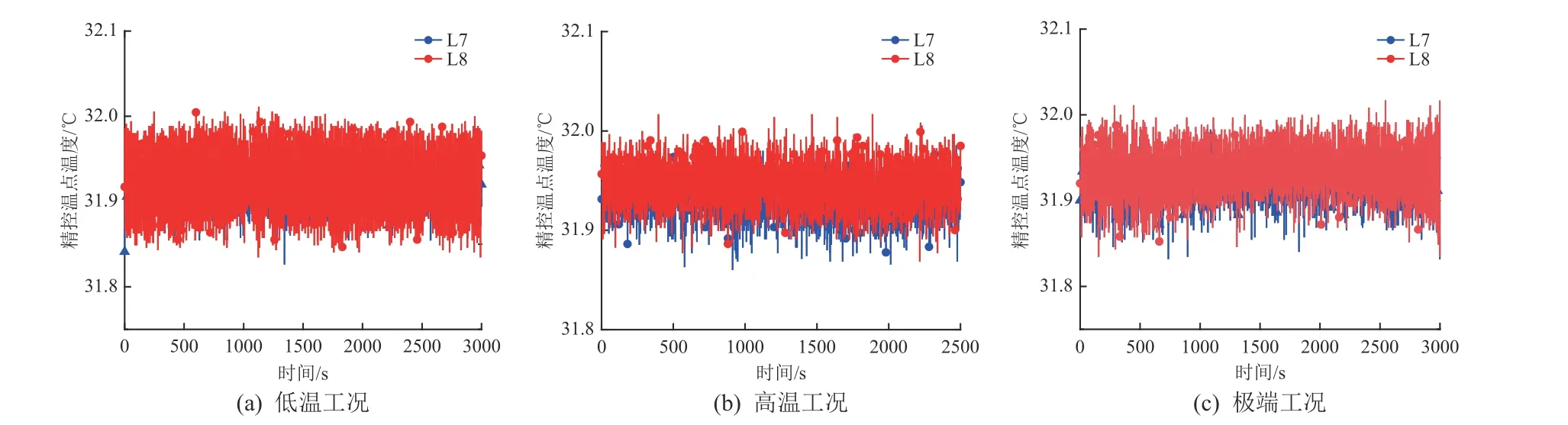

试验过程中,综合考量制冷器功率以及D4 和D5 模块内部组件工作温度,将制冷器冷面闭环控温设置为30 ℃;在一级控温的基础上抬升1 ℃,将L7 和L8 约束点闭环控温均设置为32 ℃,可以避免由冷板来流波动导致的约束点温度漂移现象。

4.2 试验结果

对比3 种冷板来流工况的稳态仿真结果和试验结果(见表3)发现,12 个约束点温度变化均在指标要求范围内,且3 种工况的仿真结果和试验结果变化趋势一致:随着冷板来流温度的上升,D1 和D2侧壁的温度跟随冷板来流温度变化,且变化量较为接近;L1~L6、L9 和L10 约束点温度变化较小但存在一定的温度漂移现象;精控温点L7 和L8 的温度基本不受冷板来流温度影响。同一冷板来流工况下,仿真结果与试验结果数据误差基本在1 ℃以内,最大差值为2.06 ℃,数据吻合性较好。低温工况、高温工况和极端工况下制冷器的工作功率分别为4.23 W、47.69 W 和26.37 W。

表3 某载荷各温度约束点稳态温度统计Table 3 Steady-state temperature statistics of constraint points of the load

图9 和图10 为3 种冷板来流温度工况的瞬态试验结果。由图可见:对于低温工况和高温工况,D4和D5 模块内部10 个约束点的温度处于31~38 ℃范围,波动幅度均在±0.19 ℃以内,其中精控温点L7 和L8 的波动幅度在±0.08 ℃以内,满足指标要求;极端工况下,约束点的温度处于31~38 ℃范围,波动幅度均在±0.42 ℃以内,其中精控温点L7 和L8 的波动幅度在±0.09 ℃以内。

图9 某载荷各温度约束点瞬态试验结果Fig.9 Test results of transient temperatures on constraint points of the load

图10 某载荷精控温约束点L7 和L8 瞬态试验结果Fig.10 Test results of transient temperatures on precise thermol tontrol points L7 and L8 of the load

综上数据分析表明,TEC 设计能有效降低冷板来流温度波动对D4 和D5 模块内部组件温度稳定度的影响,实现对D4 和D5 模块侧壁的一级控温;薄膜式电加热器“点对点”闭环控温设计能有效抑制冷板来流温度波动导致的约束点温度漂移现象,实现针对L7 和L8 约束点的高温度稳定度控温。即,整机热控设计在满足载荷大功耗散热需求的同时,实现了精控温点高温度稳定度控制,满足指标要求。

5 结束语

为保证某载荷时间频率传递与通信的高精度高稳定度,针对载荷中温度敏感的上层功能模块温度控制需求,热控设计中首先利用TEC 制冷器对D4 和D5 模块侧壁进行一级温控,再结合薄膜式电加热器对D5 模块内部高温度稳定度约束点进行二级控温。仿真结果和试验结果表明:在冷板来流温度波动不大于±5 ℃/90 min 时,整机各个约束点温度变化处于指标要求范围内,精控温点温度稳定度优于指标要求,热控设计合理有效。

本文所提出的整机的散热设计结合部分模块的高温度稳定度二级控温热控设计方案,对类似处于恶劣热环境航天器载荷的高精度高温度稳定度热控设计具有一定参考价值。