钢板加筋结构对柱形弹超高速侵彻能力的影响

2023-09-07马坤李名锐陈春林尹立新冯娜沈子楷

马坤, 李名锐*, 陈春林, 尹立新, 冯娜, 沈子楷,2

(1.西北核技术研究所, 陕西 西安 710024; 2.清华大学 工程物理系, 北京 100084)

0 引言

动能武器能够利用其携带的巨大动能,通过直接碰撞的方式摧毁目标,是针对防护技术不断提高的装甲战车、舰船、飞机、导弹、防护工程所提出的一类新概念武器。动能武器摧毁目标在物理上是超高速撞击问题,其中一种典型的物理过程是柱形弹体对靶板的超高速撞击,开展相关物理机制的研究对动能武器技术研究有借鉴意义。

在柱形弹体超高速撞击靶板方面,国内外已有一定的研究基础。Hill[1]总结了柱形弹体超高速撞击靶板的实验数据,给出了关于弹靶几何特征及材料特征的穿孔尺寸经验公式。Schonberg[2]考虑了柱形弹体姿态偏离问题,给出了因姿态改变而产生的椭圆穿孔最大、最小直径的经验公式。王金涛等[3]开展了钨合金圆柱体1.0~1.5 km/s撞击2~3层间隔钢靶的实验和数值仿真研究,探讨了弹体几何参数、速度和入射角对破片群形态特征的影响规律,分析了破片群对第2层、第3层板的毁伤效能。汪庆桃等[4]和Wang等[5]基于光滑粒子流体动力学(SPH)方法,研究了钨合金、轧制均质装甲(RHA)、2A12铝3种材料的圆柱形弹体在2~6 km/s 速度下撞击靶板时的弹体破碎规律,通过量纲分析获得了弹体破碎长度随弹靶材料特性、弹靶尺寸及初始撞击速度变化的关系式,建立了柱形弹体及其撞击形成的破片群对多层靶板的超高速撞击破坏理论模型。张新伟等[6]通过数值模拟方法,研究了离散杆战斗部所形成的细长杆以一定的线速度(1.8 km/s左右)和旋转速度撞击钢靶板问题,分析了不同撞击模式下靶板的毁伤模式和离散杆的变形破坏模式。Yang等[7]开展了圆柱形弹体超高速撞击加筋曲板数值模拟,通过改变加筋结构,优化了曲板结构的振动基频,对比了分析不同加筋结构下的剩余弹体速度以及弹体的动能损耗。Silnikov等[8]通过数值模拟对比分析了球形弹丸、长径比为1的圆柱弹丸与立方体弹丸超高速撞击薄板下碎片云的演化特征和对后板的破坏能力。Zhang等[9]开展了长径比为1的圆柱铝弹丸带攻角超高速撞击双层铝靶数值模拟研究,建立可穿透后靶的危险碎片识别方法,分析了危险碎片的特征和对后靶的破坏机理。李名锐等[10]基于超高速撞击实验与数值模拟,从宏观及微观两方面研究了93钨杆式弹体对多层薄钢靶的毁伤效应与毁伤机理。马坤等[11]通过开展柱形93钨弹体超高速撞击薄钢板实验,研究破片群扩展规律、弹体侵蚀规律、材料熔化等问题,给出了破片群扩展速度、弹体侵蚀长度等典型参量的经验公式。Shang等[12]对比了钨锆合金长杆弹和钢长杆弹2.04~3.02 km/s撞击多层薄钢板的穿孔和毁伤区,分析了钨锆合金提升毁伤威力的物理机制。Feng等[13]研究了不同材料构成的轴向冲击阻抗成梯度分布的长杆弹在超高速撞击多层钢板时弹体中应力波传播规律和各层靶板的破坏规律。

现有研究工作涵盖了穿孔尺寸、破片群形貌、弹体侵蚀、倾角或攻角的影响等方面,但针对圆柱弹与加筋钢靶的相互作用问题研究仍存在不足。因此,本文拟针对柱形弹体超高速撞击加筋钢板问题,结合数值模拟及实验手段,研究在不同倾角、攻角、加筋结构等条件下,弹体撞击单层加筋钢板的弹体侵蚀破碎、弹道偏转等问题。通过弹体撞击3层加筋钢板研究,进一步验证单层撞击问题的相关结论,并分析在多层撞击过程中弹道的横向偏移等问题。

1 数值模拟建模简介

1.1 弹靶材料模型简介

采用SPH方法模拟超高速撞击过程。弹体材料为93钨合金,靶板材料为Q345钢。弹靶材料的强度模型均为超高速撞击数值模拟中常用的Johnson Cook强度模型[14-15],屈服强度Y表达式为

(1)

当弹体以不同倾角或攻角姿态撞击加筋钢板时,弹体可能出现弯折或中部出现断裂。为了准确计算弹靶材料在超高速撞击过程中的侵蚀、破坏,引入Johnson Cook失效模型[16-17]。该模型考虑了应力三轴度、应变率以及温度效应,材料的断裂失效应变表达式为

(2)

式中:D1~D5为材料参数;σ*为应力三轴度,σ*=-p/σeq,p为压力,σeq为等效应力。

Johnson Cook失效模型假设当材料发生塑性变形时损伤积累,引入损伤变量D,单元的损伤演化定义为

D=∑Δεeq/εf

(3)

式中:Δεeq为每一次损伤积累时的等效塑性应变增量。D初始值为0,损伤发展时材料强度不变,当D达到1时,材料失效。

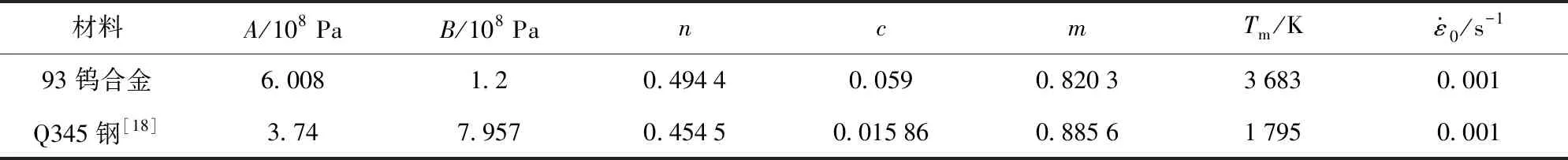

93钨合金、Q345钢的Johnson Cook强度模型、Johnson Cook失效模型材料参数如表1和表2所示,除Q345钢的Johnson Cook强度模型参数引用相关文献外,其他参数均为实验所得。

表1 93钨合金、Q345钢强度模型材料参数

表2 93钨合金、Q345钢失效模型材料参数

弹靶材料的状态方程为GRAY固相-液相物态方程,除了能兼顾材料固、液两相给出压力、体积、内能的关系外,还能相对准确地计算材料的温度。因此,在数值模拟过程中,能够帮助弹靶材料强度模型更准确地反映材料的热软化效应,材料模型及参数选取可参考文献[19]。

1.2 数值模拟有效性验证

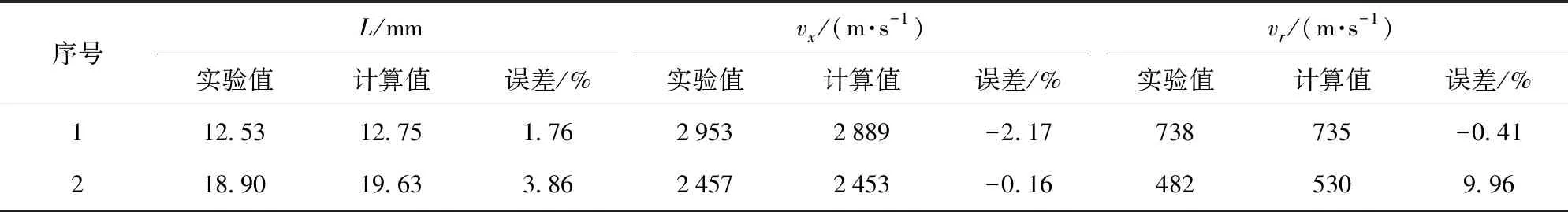

为验证数值模拟的有效性,以文献[19]中两发93钨合金圆柱弹体超高速撞击单层Q345钢板的实验作对比。第1发实验弹体尺寸为φ2.92 mm×14.6 mm,弹速为2.93 km/s,靶板厚度为1.5 mm;第2发实验弹体尺寸为φ2.32 mm×23.2 mm,弹速为2.49 km/s,靶板厚度为2.5 mm。实验获得了剩余弹体长度L、破片群在弹轴向的扩展速度vx以及径向的扩展速度vr。数值模拟结果与实验结果对比如表3所示。

表3 剩余弹长及破片群参数实验与数值模拟对比

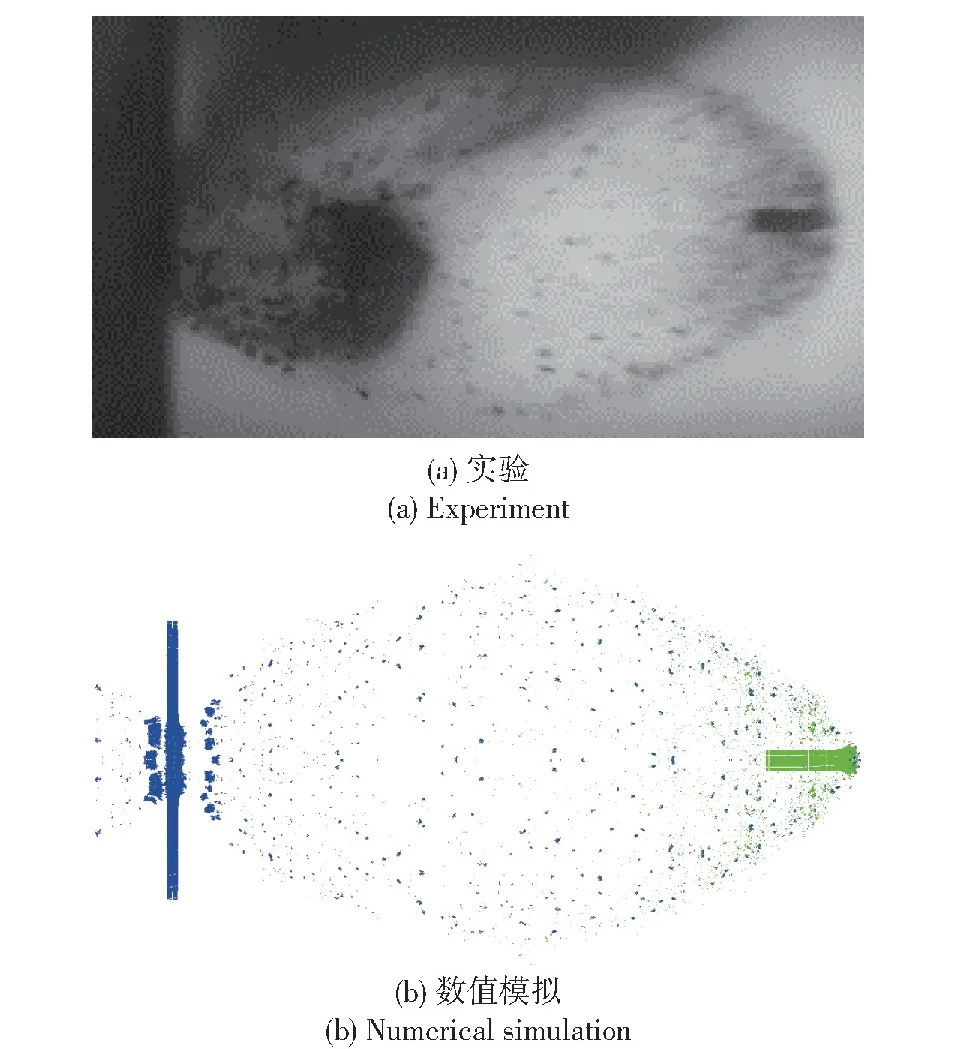

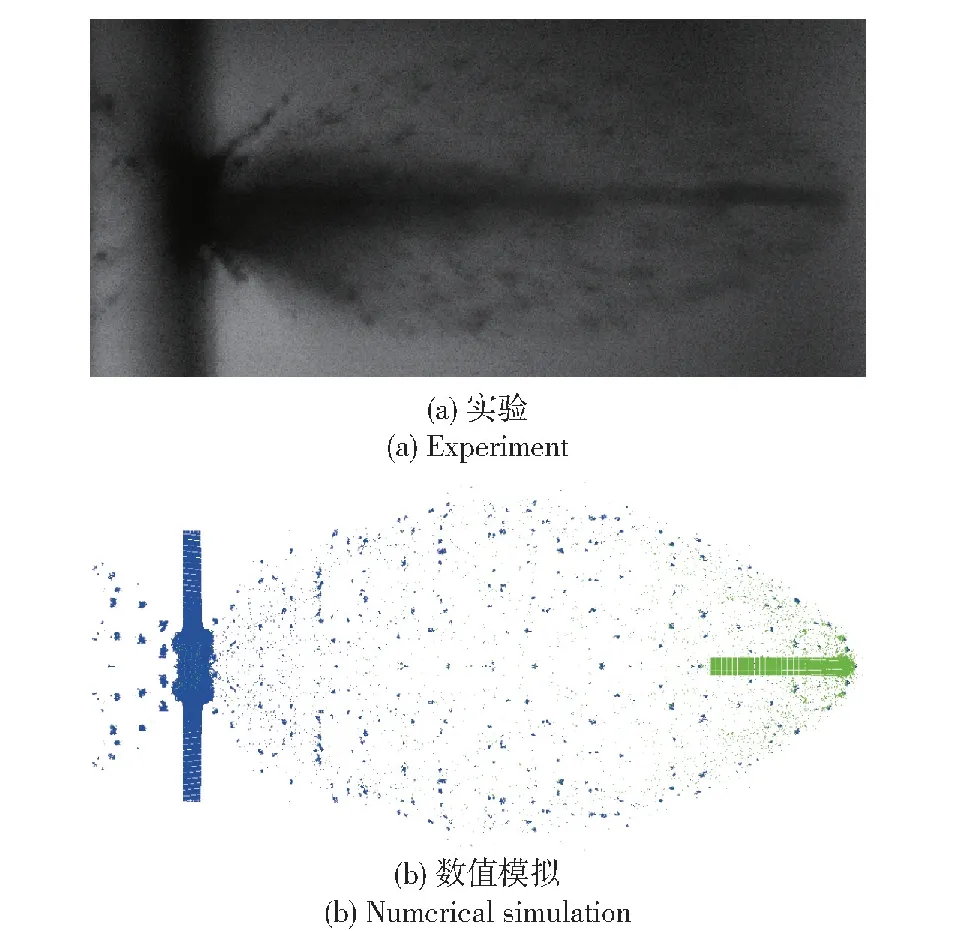

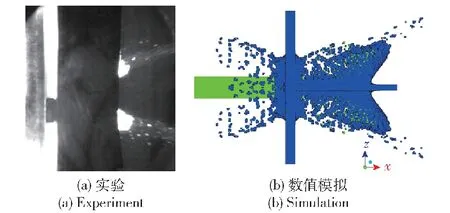

从表3中可以看出,数值模拟获得的剩余弹长、破片群轴向扩展速度、横向扩展速度与实验结果一致性较好。数值模拟与实验的破片群扩展形貌在同一时刻、同一比例尺下比较结果如图1和图2所示。

图1 数值模拟破片群形貌与第1发实验结果比较(33.4 μs)

图2 数值模拟破片群形貌与第2发实验结果的比较(39.3 μs)

通过比较可以看出,在相同时刻下,数值模拟获得的破片群轮廓、内部破片分布特征同实验一致性好。综上,该数值模拟方法相对准确有效,可用于开展弹体超高速撞击加筋钢板数值模拟研究。

1.3 柱形弹超高速撞击加筋钢板模型

柱形弹尺寸为φ8.5 mm×85 mm,靶板厚度为3.5 mm,靶后为十字形筋结构,如图3所示。其中主筋截面尺寸为40 mm(宽)×2 mm(厚),副筋截面尺寸为20 mm×1 mm。弹体撞击加筋钢板速度为2.0 km/s。弹体速度方向为x轴方向,垂直方向为y轴方向。

2 超高速柱形弹与加筋钢板相互作用机制

2.1 柱形弹超高速撞击加筋钢板数值模拟

为了研究倾角、攻角、弹体直径与筋宽比等问题对超高速撞击的影响规律,首先开展不同撞击条件下柱形弹超高速撞击加筋钢板的数值模拟。根据加筋钢板结构的对称性,在图3中的参考坐标系下,研究倾角问题时,分别考虑靶板沿y轴、z轴旋转两种情况建模计算。研究攻角问题时,分别考虑弹体沿着y轴、z轴旋转两种情况建模计算。模型中坐标原点位于靶正面对称中心,是旋转的基点。

2.1.1 弹体倾角对撞击过程的影响

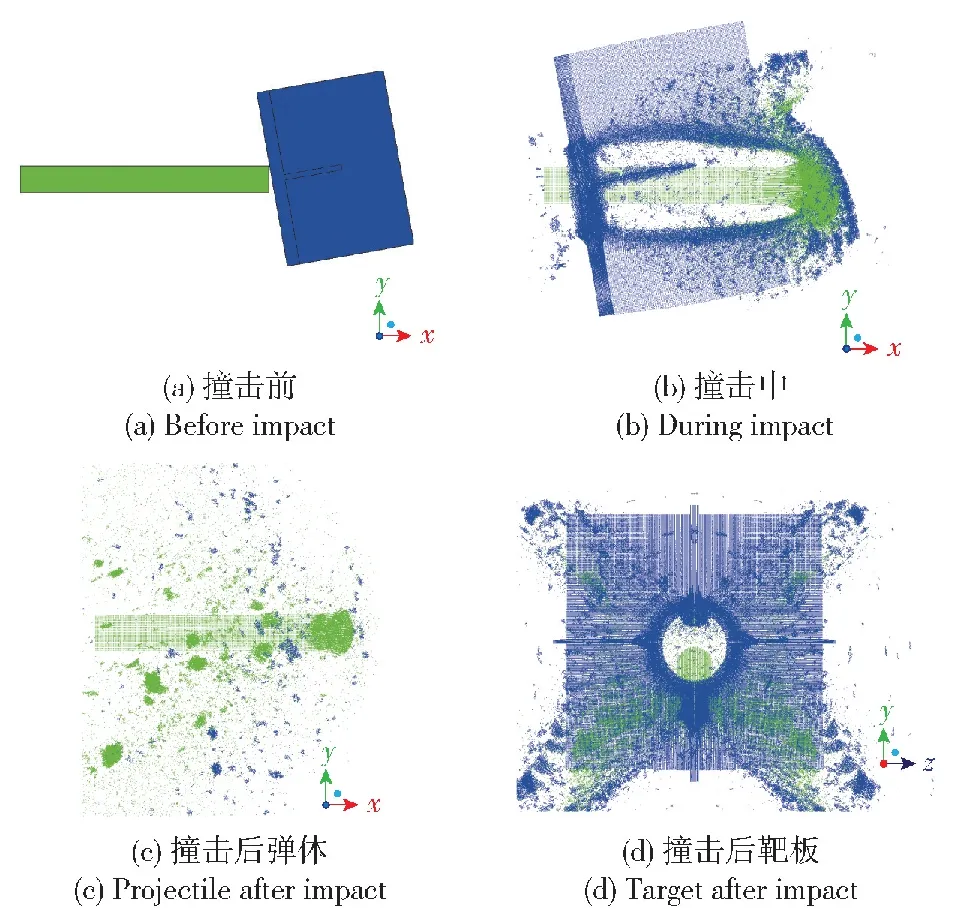

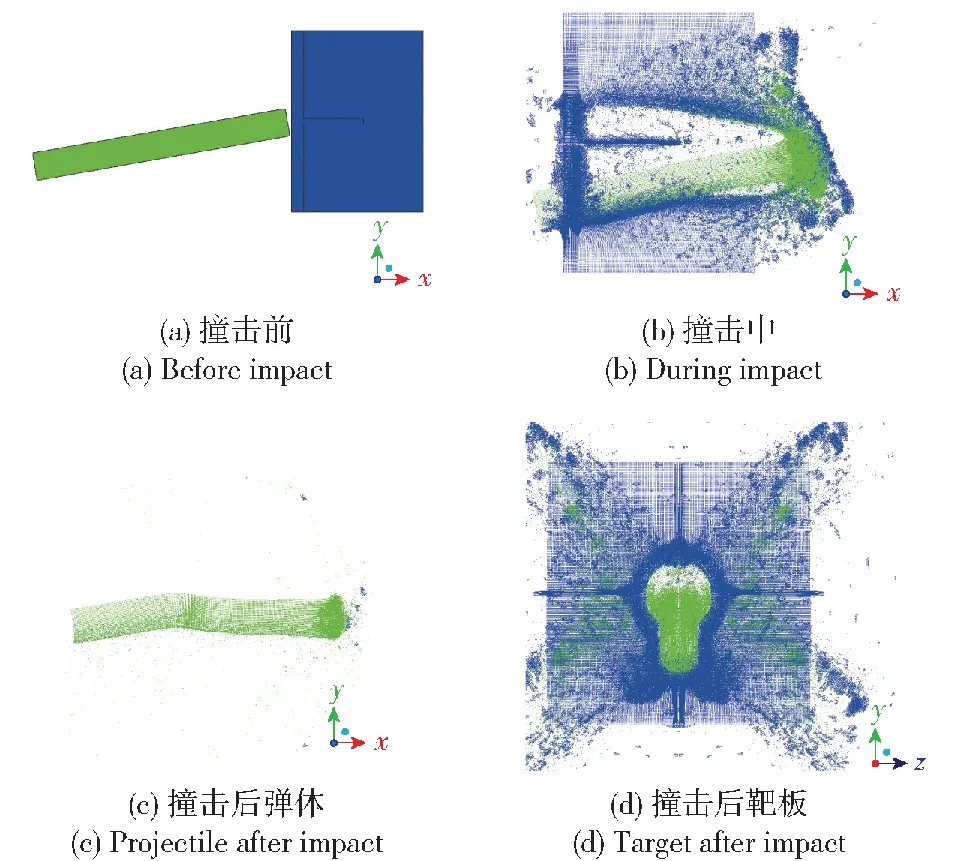

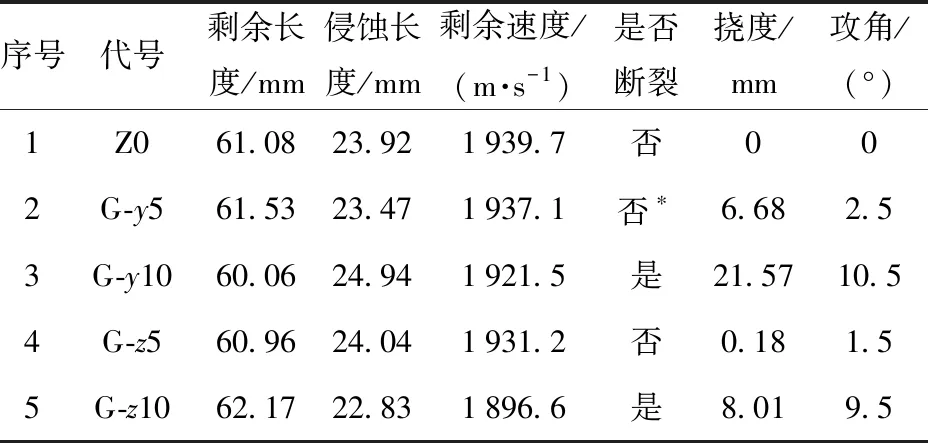

在倾角的影响方面,表4为不同倾角撞靶条件下剩余弹体力学参量的统计结果。Z0代表弹体正撞十字筋,Q-yα代表靶体沿y轴旋转形成倾角α(°)。 由表4可以看出,Q-yα与Q-zα的结果有明显差异。Q-y5、Q-y10中靶后剩余弹体存在1°攻角(见图4、图5),剩余弹体前端呈一定挠度的弯曲并发生断裂。原因是弹体相对于主筋中面(图3中z轴为主筋法向)以较大倾角(85°、80°)撞击,使得弹体产生一定挠度弯曲进而发生断裂,弹体侵蚀长度减小。Q-y5相对于Q-y10与主筋相互作用距离更长,弹体侵蚀更加严重,并且弹体前端挠度更大,弹体断裂更加彻底,弹体速度下降的更多。而在 Q-zα的模拟结果中,弹体轴线与主筋中面共面,弹体在超高速撞击过程中完整侵彻了主筋(Q-z5、Q-z10),靶后弹体不发生破碎,弹体的侵蚀长度相差不大,靶后弹体姿态改变较小,如图6所示。

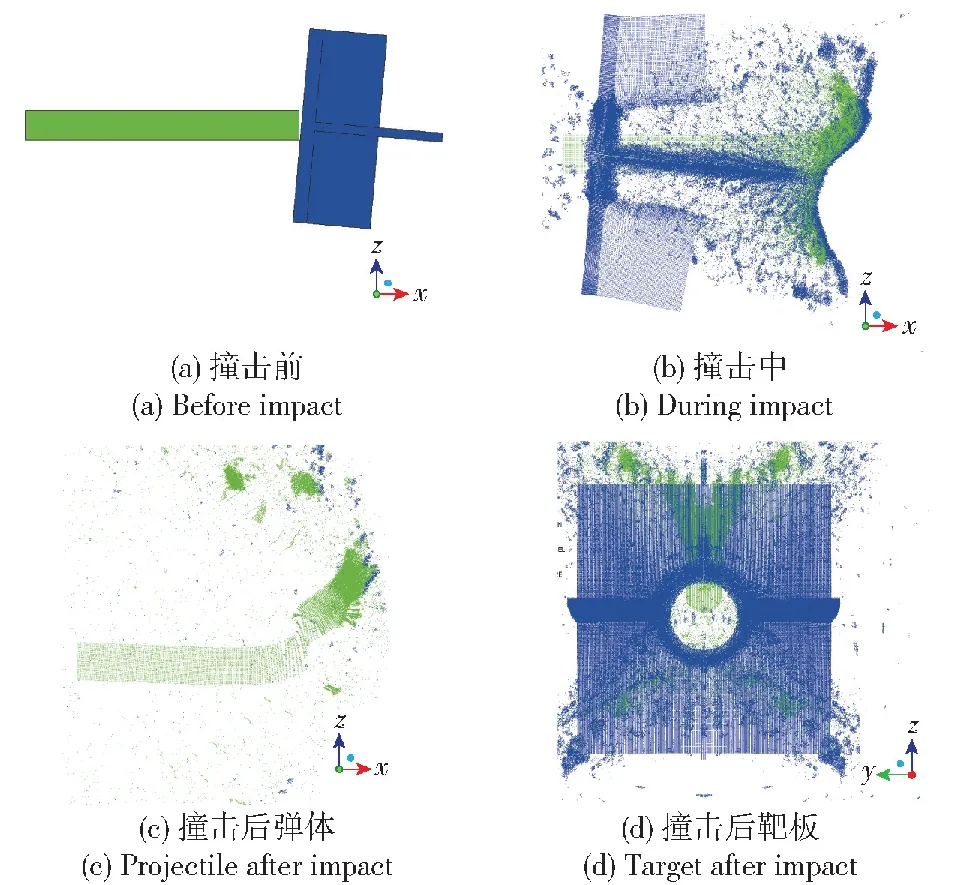

图4 Q-y5模型撞击前、中、后期弹靶形貌

图5 Q-y10模型撞击前、中、后期弹靶形貌

图6 Q-z10模型撞击前、中、后期弹靶形貌

表4 不同倾角条件下剩余弹体力学参量的统计结果

综合不同倾角计算结果认为,在剩余速度方面,不同倾角方式、角度下,弹体的剩余速度相互间差别较小。在弹体侵蚀方面,若弹体轴线与主筋中面共面(Z0、Q-z5、Q-z10),10°倾角内弹体侵蚀长度受倾角变化的影响较小。若在固定倾角下弹体轴线与主筋中面夹角最大(Q-y5、Q-y10),弹体侵蚀长度明显减小,弹体受到主筋结构强烈的非对称撞击,将发生弹体断裂。完全断裂后对应的剩余弹长分别为51.66 mm、50.49 mm,此时弹体的侵彻能力有一定程度的下降。在弹体姿态变化方面,Q-y5、Q-y10相对于Q-z5、Q-z10的非对称撞击更强,弹体撞击加筋钢板后攻角改变更大,但总体上相对正撞击情况(Z0)的攻角变化量较小。在弹体横向运动方面,Q-z5、Q-z10剩余弹体横向运动速度可以忽略不计,Q-y5完全断裂后的两块弹体横向运动速度分别约为2 m/s(大块弹体)、78 m/s(小块弹体),Q-y10相应的速度分别为1 m/s(大块弹体)、46 m/s(小块弹体)。横向运动速度相对于弹体剩余速度相差近 2个量级,弹道不会发生较大横向偏移。

2.1.2 弹体攻角对撞击过程的影响

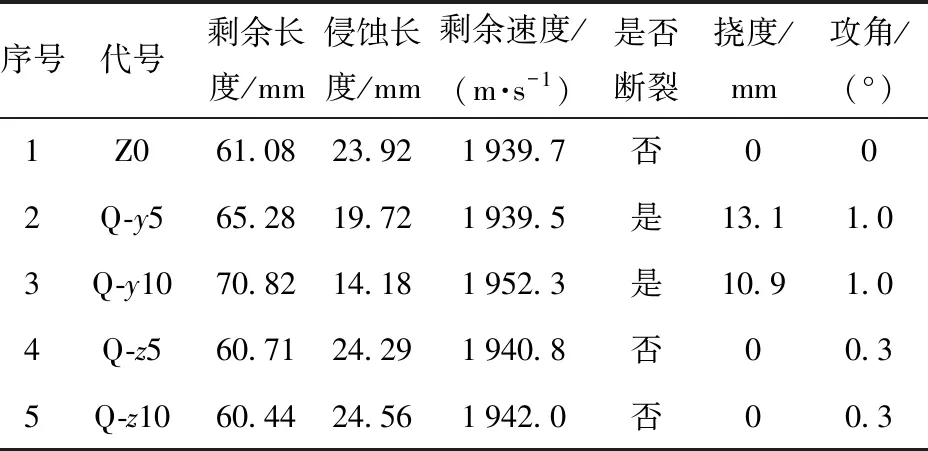

在攻角的影响方面,表5为不同攻角撞靶条件下剩余弹体力学参量的统计结果,G-yβ代表弹体沿y轴旋转形成攻角β(°)。总体上看,在攻角小于5°条件下,弹体在超高速撞击过程中完整侵彻了主筋,靶后弹体不易发生断裂,弹体的侵蚀长度相差不大,与超高速撞击前相比,靶后弹体攻角减小。在攻角大于10°条件下,弹体均发生断裂,G-y10与G-z10的弹体变形乃至发生断裂的原因不同。G-z10为弹体轴线与主筋中面共面情况(见图7),弹体尾端与主筋撞击时接触面大、姿态变化小,弹体头部非对称撞击对弹体攻角的改变较大,因此在弹体的中部发生弯折,弹体前端攻角减少接近10°。G-y10中弹体轴线与主筋中面不在同一平面(见图8),在超高速撞击过程中,弹体仅有前部持续与主筋相互作用,这使得弹体前端长期承受较大的横向冲击,进而在穿透靶后发生断裂。弹体尾端受副筋撞击影响较小,弹体前端攻角减小并继续反向增大近50°。

图7 G-z10模型撞击前、中、后期弹靶形貌

图8 G-y10模型撞击前、中、后期弹靶形貌

表5 不同攻角撞靶条件下剩余弹体力学参量统计

综合不同攻角计算结果认为,在剩余速度方面,不同攻角方式、角度下,弹体的剩余速度相互间差别较小。在弹体侵蚀方面,10°攻角内弹体侵蚀长度相差不大,但大攻角形成的非对称撞击将造成剩余弹体的断裂破坏,G-y10断裂位置偏弹前端,断裂后剩余弹长51.01 mm,G-z10断裂位置偏弹尾端,断裂后尾端剩余弹长26.46 mm(前端为36.95 mm)。此外,弹体轴线与主筋中面不共面情况下,非对称撞击更容易造成弹体的断裂破坏。在弹体姿态变化方面,在攻角为5°时,撞击后弹体攻角均有所减小,而在攻角为10°时,撞击后弹体断裂,尾端弹体攻角基本不变,G-y10相对于G-z10非对称撞击更强,断裂弹体前端攻角改变更大。在弹体横向运动方面,G-y5、G-z5剩余弹体横向运动速度可以忽略不计,G-y10靶后断裂两块弹体横向运动速度分别约为 38 m/s(大块弹体)、48 m/s(小块弹体),G-z10剩余弹体整体横向运动速度为67 m/s(尚未完全断裂状态),相对于弹体轴向剩余速度仍为小量。

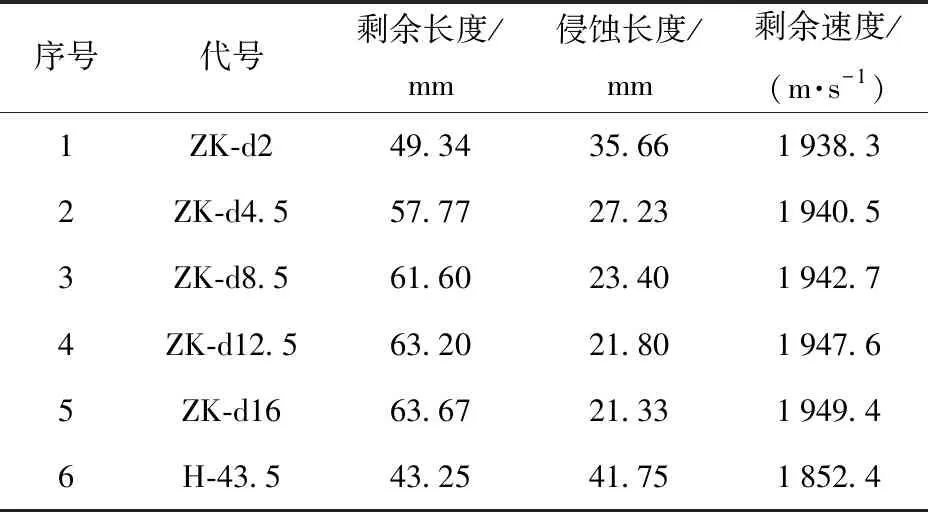

2.1.3 不同类型十字形加强筋对撞击过程的影响

考虑不同类型加强筋对剩余弹体长度的影响,表6给出了数值模拟统计结果。ZK-dγ代表直径γ(mm)弹体正撞单主筋,SK-dγ代表代表直径γ(mm)弹体正撞十字主筋(两条主筋),ZZ0表示弹体正撞一条副筋。在弹体剩余速度方面,不同类型加筋结构下弹体剩余速度间差距不明显。在弹体侵蚀方面,对比表6中的ZK-d8.5和ZZ0,主筋宽度为副筋2倍,超高速撞击下因主筋而侵蚀的弹长基本为副筋的2倍。而比较Z0、ZK-d8.5和SK-d8.5可以看出,在单主筋基础上增加垂直方向的主筋或副筋对弹体侵蚀长度的影响较小。因此认为,在柱形弹体正撞加筋钢板时,加筋结构对剩余弹体长度的影响仅取决于宽度最大的主筋结构。

表6 不同加筋情况下剩余弹体力学参数统计

2.1.4 弹体直径与筋厚的比值对撞击过程的影响

在弹体直径与筋厚比的影响方面,表7给出了剩余弹体力学参数统计结果。H-δ代表弹体正撞厚度为δ(mm)的中厚靶,考虑了弹体直径与筋厚的比值是一个极小值这一极限情况。对比表7中序号 1~5计算结果得出:在弹体剩余速度方面,在弹体直径与筋厚比在1~8的情况下,靶后剩余弹体的速度相差较小。对比序号6可知,弹体穿透加筋钢板所消耗的动能占弹体总动能较小。在弹体侵蚀方面,由图9可以看出,弹体侵蚀长度与主筋宽度比值随弹体直径与筋厚度比值的增加呈指数衰减趋势。拟合结果为

f(x)=ae-bx+c=0.544e-0.456 6x+0.512 1

(4)

图9 弹体侵蚀长度比主筋宽度和弹体直径比筋厚度间关系

表7 不同弹体直径与筋厚比值下剩余弹体力学参数

拟合的均方根误差为0.026 61,待拟合最小值为0.533 3。

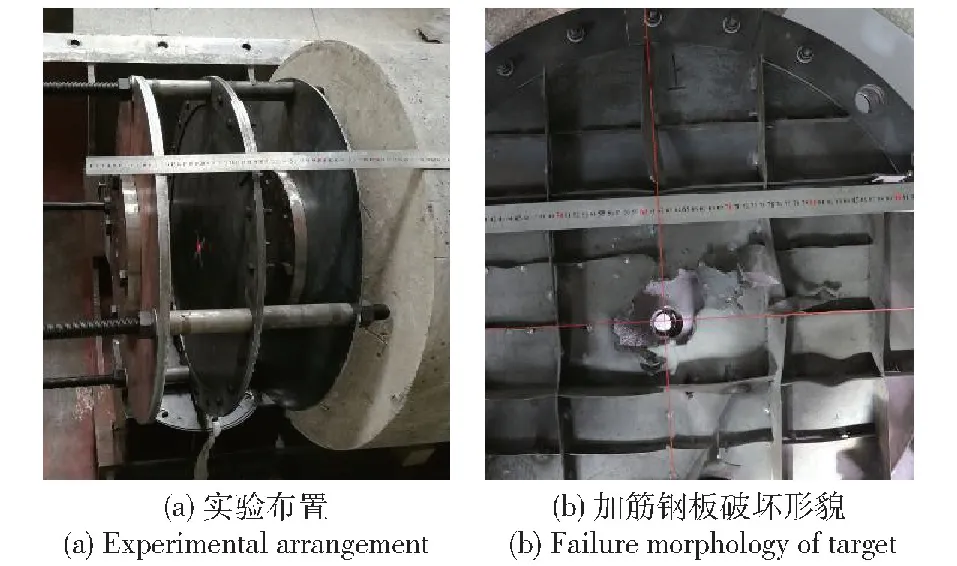

2.2 柱形弹超高速撞击单层加筋钢板实验

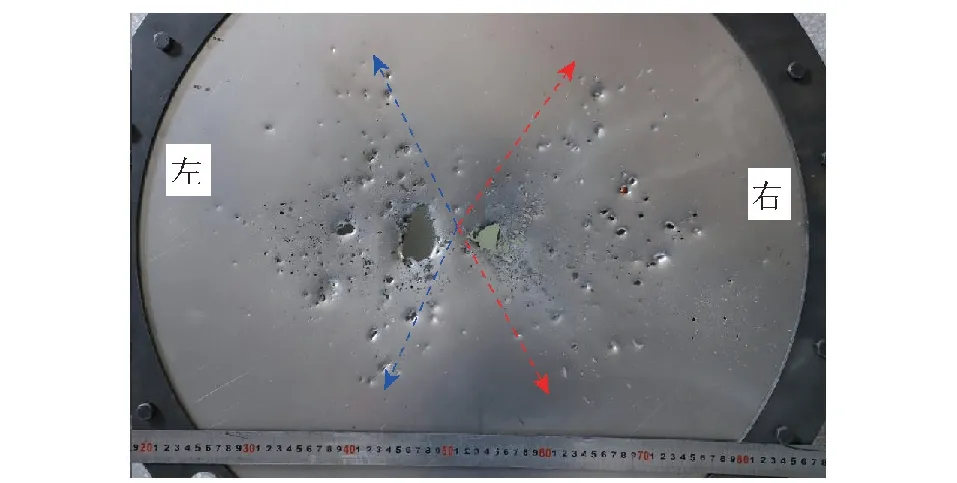

在数值模拟基础上,开展柱形弹超高速撞击单层加筋钢板实验,弹体及靶板几何参数与图3中数值模拟模型相同。实验在 155 mm/65 mm二级轻气炮开展,弹体轴线瞄准靶板十字筋中心垂直撞击靶板,在距加筋钢板前端面155 mm处放置30 mm防护钢靶,防护钢靶后为混凝土防护靶,实验布置如图10(a)所示。由激光遮断法测得弹体发射速度为1.9 km/s。实验后,将加筋钢板在上防护靶在下重叠放置,图10(b)为俯视图。防护靶穿孔以及十字筋中心点相对位置基本在同一轴线上,弹体存在一定的初始横向偏差,但结合靶后防护钢靶及混凝土防护靶的弹道判断,弹体撞击十字筋后没有产生明显的弹体姿态变化及弹道偏转。

2) 原油外输系统通过CTV将FPSO的原油输送到油船上,在设计上借鉴FPSO的原油外输系统——艉输。原油输送软管的提升和下放设备有相应的绞车和克令吊,布置在适当的位置处。

图10 柱形弹撞击单层加筋钢板实验布置及加筋钢板破坏形貌

利用高速相机获得了弹体撞击加筋钢板瞬间靶板背面破片群飞散形貌,数值模拟也获得了相同的结果,如图11所示。分析认为,撞击初始时,靶板在弹体撞击产生的强冲击作用下,弹靶接触区背面没有加强筋的位置,在撞击和冲击波反射的作用下率先形成破片群的前端。当弹体侵彻至钢靶背部的加强筋时,由于筋的厚度小于弹体直径,弹体头部与加强筋未发生接触的面以及加强筋的两个侧面,都将成为撞击强压力波的卸载面。因此,加强筋破片以及弹体破片受筋结构的影响向加强筋的两侧飞散,弹体头部破片群类似马鞍形。推断当破片群撞击第2层靶板时,将形成基本对称的两个扇形区域的撞击穿孔。

图11 弹体撞击加强筋产生破片群飞散形貌实验与仿真结果

将图10实验中防护钢靶替换为薄效应钢板,加强筋主筋位于首层钢板背面的垂直方向,实验获得的第2层效应钢板穿孔形貌如图12所示,效应钢板的破片孔可明显划分为左右两个扇形区。

图12 超高速撞击加强筋产生破片对下一层钢板的破坏形貌

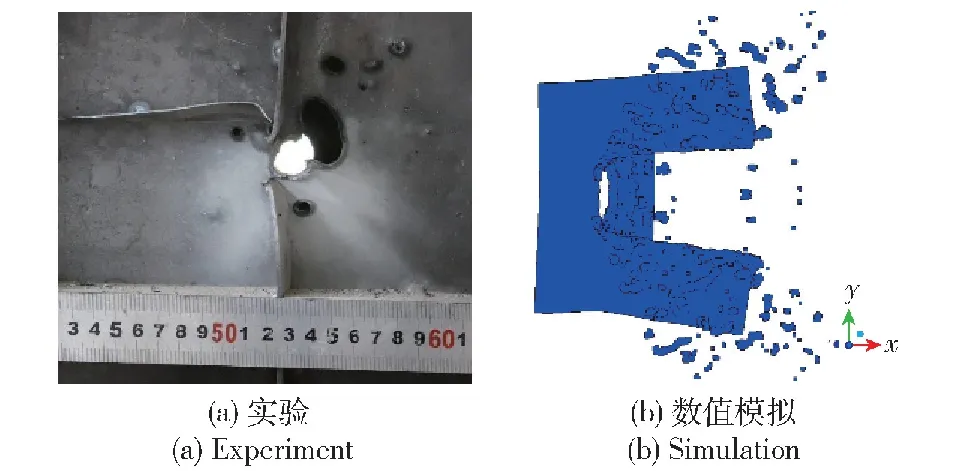

实验获得的主筋破坏形貌如图13(a)所示,图13(b)为数值模拟获得的一致结果。分析认为,超高速撞击过程是极端瞬态的过程,撞击接触区局部应力远高于材料强度,导致材料发生剧烈变形、破坏甚至熔化,使得弹体动能不能更多地耦合进入靶体,并且撞击产生的应力波来不及在结构中多次传播并使结构整体对撞击过程有响应,而局部的快速相互作用已经完成。因此,当弹体撞击主筋时,主筋与弹体接触的附近区域材料迅速破坏,而主筋远端部分并没有发生变化。

图13 实验及数值模拟获得的弹体撞击后主筋的破坏形貌

3 多层加筋钢板对柱形弹侵蚀、破坏的影响

3.1 柱形弹超高速撞击3层加筋钢板数值模拟

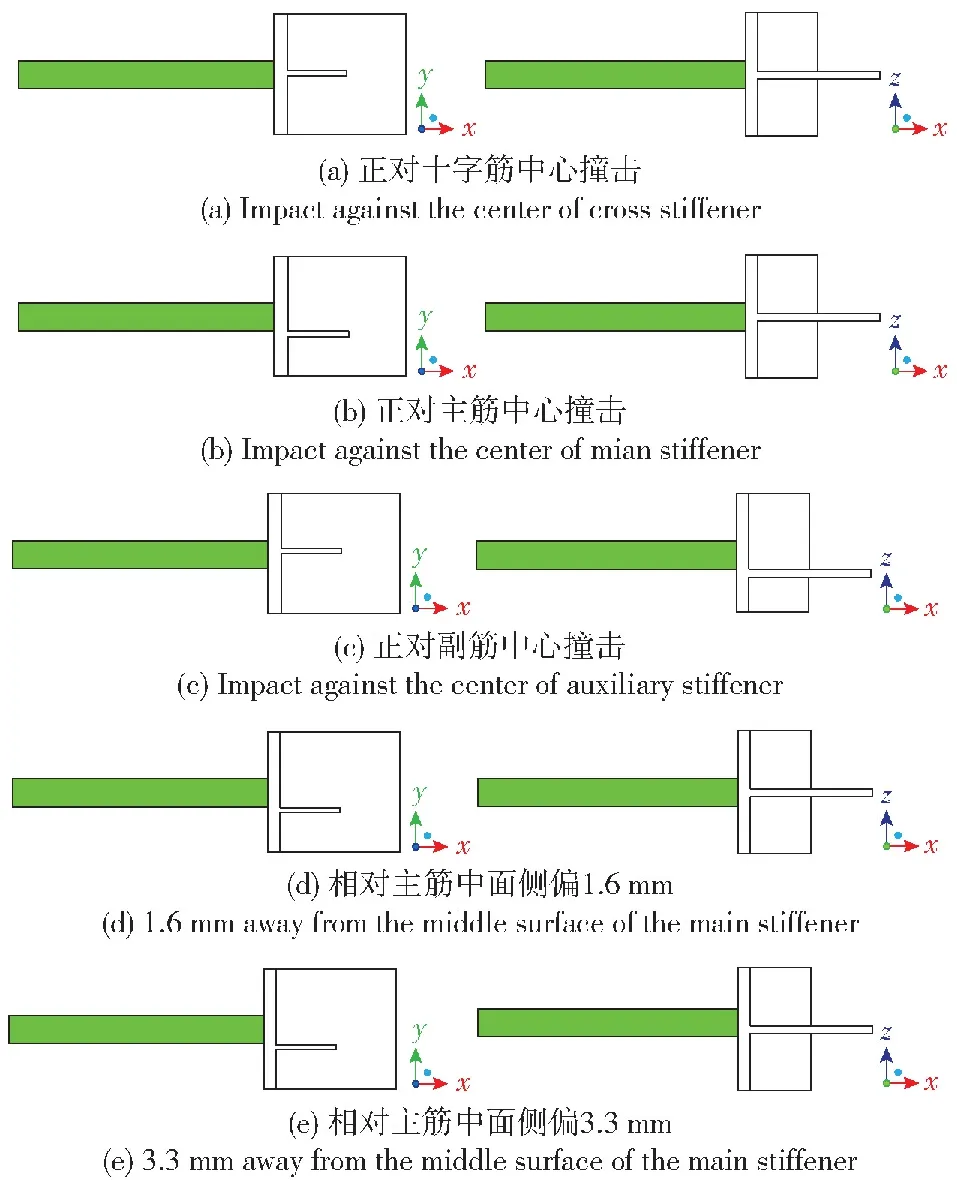

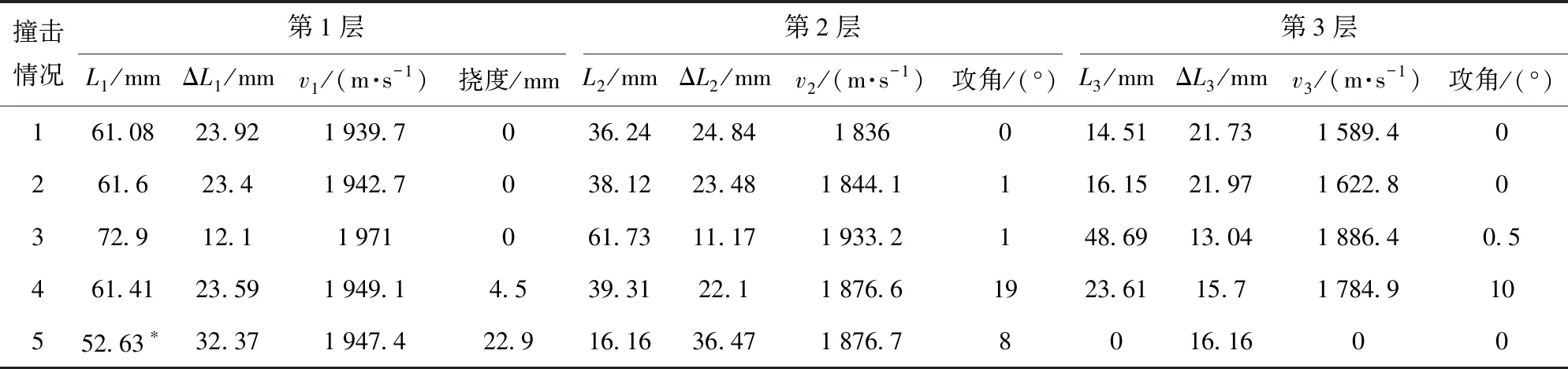

在柱形弹体撞击单层加筋钢板研究的基础上,进一步开展弹体撞击3层加筋钢板研究。3层加筋钢板的钢板厚度分别为3.5 mm、2.5 mm、3.5 mm,各层靶板十字筋几何结构相同,并且十字中心均位于水平x轴线上,3层加筋钢板间距为0.18 m、0.50 m。数值模拟共考虑5种情况:1)正对十字筋中心撞击;2)正对主筋中心撞击;3)正对副筋中心撞击;4)只撞击主筋但相对主筋中面侧偏1.6 mm;5)只撞击主筋但相对主筋中面侧偏3.3 mm。图14为5种情况弹体撞击第1层靶的正视图(左图)及俯视图(右图)。通过上述撞击位置的变化,研究弹体在连续撞击3层加筋钢板时,撞击条件对弹体侵蚀、姿态改变以及弹道偏转的影响。表8为不同撞击条件下各层加筋钢板后弹体参数比较,其中,L1、L2、L3分别为各层靶板后剩余弹体长度,ΔL1、ΔL2、ΔL3分别为各层靶板后弹体侵蚀长度,v1、v2、v3分别为各层靶板后剩余弹体速度。

图14 5种柱形弹体与第1层加筋钢板相对位置关系示意图

表8 不同撞击条件下每层加筋钢板后弹体参数比较

由撞击情况1与情况2比较可以看出,弹体正对十字筋中心或主筋中心时,当弹体穿透前3层加筋板后,剩余弹体约为15 mm,与侵彻每层靶板的弹体侵蚀长度相比,若再撞击1层加筋钢板,弹体将完全侵蚀。撞击情况3是弹体正对副筋中心,当弹体穿透前3层加筋板后,剩余弹体为48.69 mm,略高于原弹长的一半。撞击情况2、3出现攻角的原因是建模时虽然只撞击主筋或副筋,但侵彻弹道距离另一条筋较近,使其对弹体的姿态产生影响。

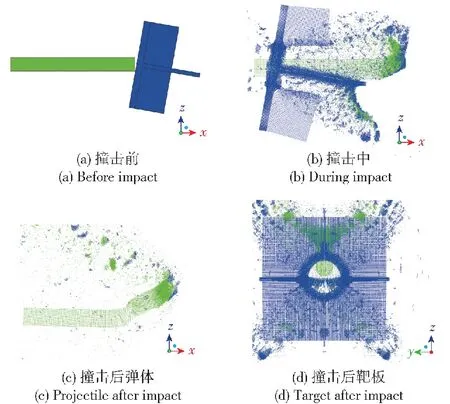

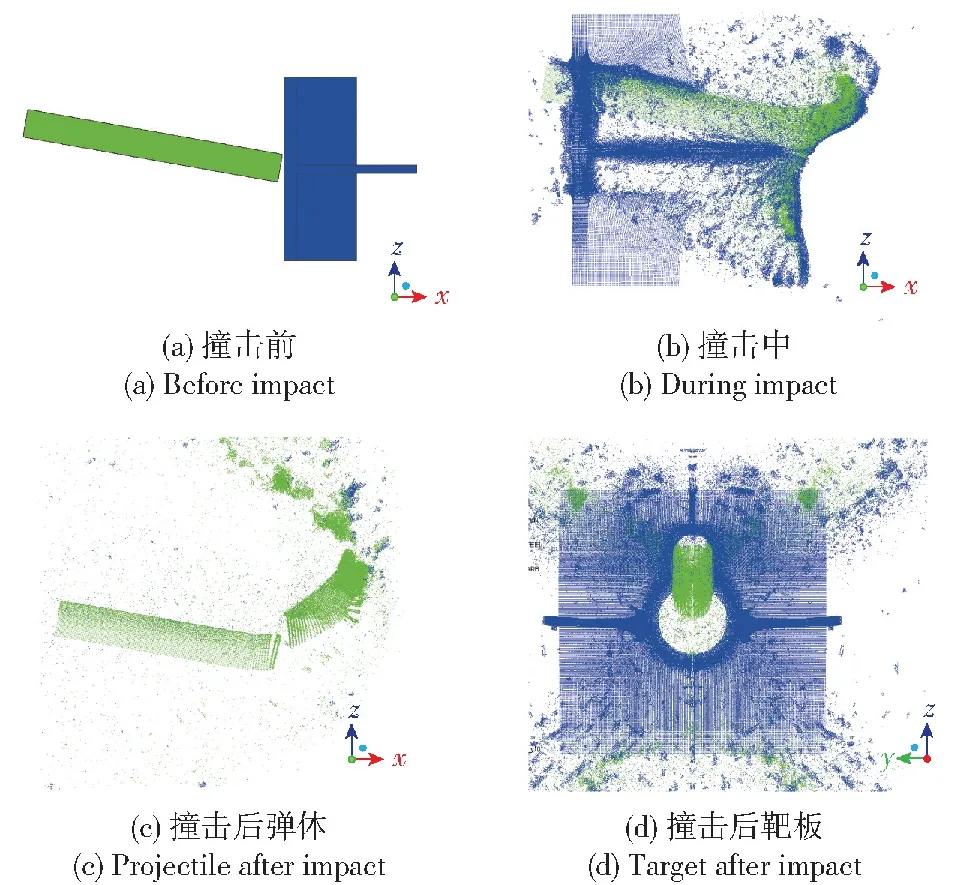

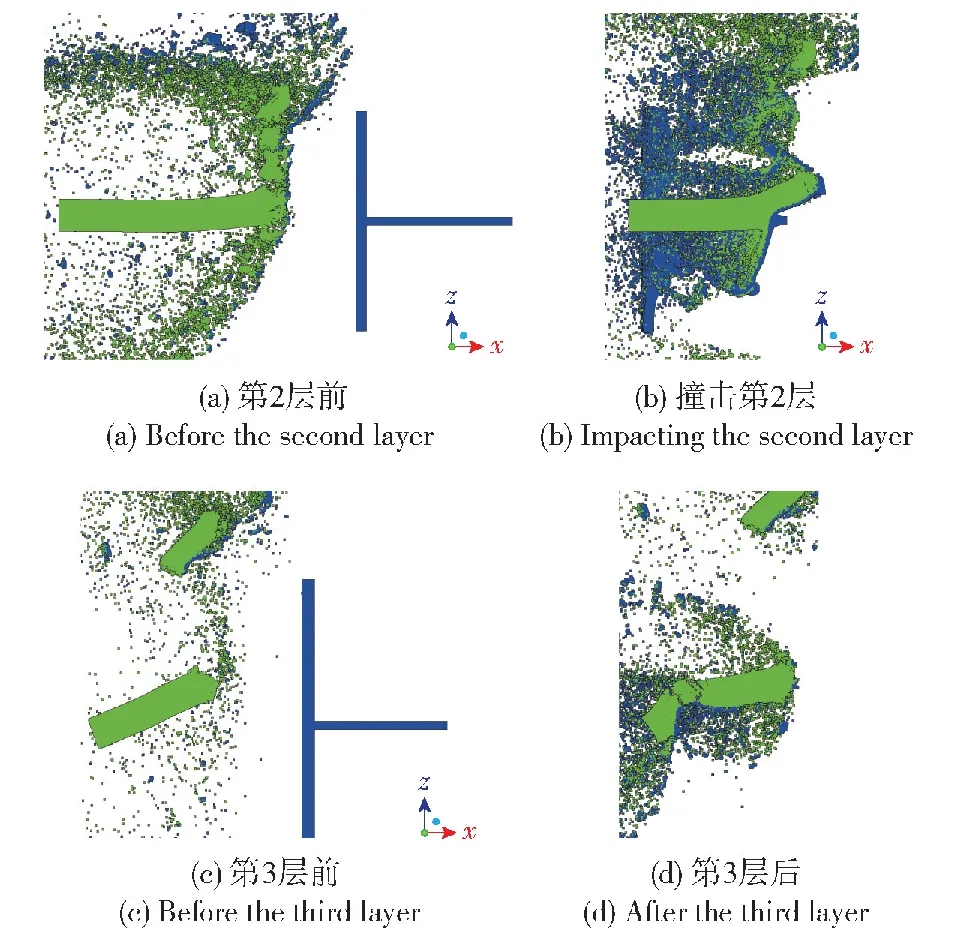

撞击情况4中撞击过程如图15所示,弹体相对主筋中面有1.6 mm横向偏移,首层靶后不对称撞击使得弹体前端产生4.5 mm挠度,进而导致在撞击第2层加筋钢板时不对称撞击作用更强。第2层靶后弹体攻角为19°,弹体除头部侵蚀作用外,没有发生断裂破碎。但这导致在撞击第3层加筋钢板时,弹体尾部与第3层主筋直接撞击,并且发生侵蚀破碎。撞击情况5中撞击过程如图16所示,弹体撞击前相对主筋中面的横向偏移相对撞击情况4更多,首层靶板后,弹体挠度很大,并且弹体产生挠度的初始位置出现了初始断裂。当撞击第2层靶板后,弹体仅余16.16 mm,攻角为8°。受断裂影响,弹体撞击前两层加筋钢板的侵蚀断裂长度均明显大于撞击情况1和2弹体正撞击情况。2层靶后剩余弹体在撞击第3层加筋钢板时,弹体完全侵蚀。此外,弹体断裂产生的弹体主破片较大,在第2层后姿态近似为45°攻角,若撞击第3层靶将进一步扩大攻角并发生侵蚀破碎,最终侵彻能力有限。

图15 撞击情况4中弹体撞击3层加筋钢板数值模拟结果

图16 撞击情况5中弹体撞击3层加筋钢板数值模拟结果

通过表8中比较可以看出,在正撞击这类理想情况下,弹体撞击3层加筋钢板后仍有剩余弹体,并且具备一定的侵彻能力。但即使是弹体姿态符合正撞击,撞击点的横向偏移仍然会对弹体的侵彻能力造成较大影响。定义偏移量与弹体半径的比值θ,那么撞击情况4中θ=0.376,此时弹体姿态将产生较大变化,但剩余弹体仍有较强的侵彻能力。撞击情况5中θ=0.776,此时弹体在侵彻过程中发生断裂破坏,3层靶后仅剩弹体断裂产生的剩余破片。另外,当前主筋宽度与弹体直径之比为0.235,该值与撞击情况4、5中θ相加得到θ′,约为0.6和1.0,即偏移后主筋边界(相对与弹轴线最远一侧)与弹体边界的比例关系。有理由相信,θ与θ′均为影响弹体偏移的关键无量纲参数。弹体在正撞击加筋钢板时,弹体偏移后主筋边界与弹体边界的比例关系在0.6以内时,弹体仍能保持较好的侵彻能力。

在弹道偏移方面,撞击情况4和5中虽然弹体存在初始的横向偏移,但最终弹体均穿透了主筋结构。值得注意的是撞击情况4中,弹体撞击第3层加筋钢板时,弹体存在19°攻角,弹体尾部与第3层主筋相互作用,靶后剩余弹体攻角10°,横向运动速度约113 m/s,与轴向运动速度相差一个量级。撞击情况5中弹体因横向偏移发生断裂,形成大破片在第2层靶后最大横向速度为190 m/s,与轴向运动速度相差一个量级,剩余弹体在穿透第3层加筋钢板时完全侵蚀破碎。综上,认为在弹体存在初始横向偏移的情况下,弹道线不会有较大的横向偏移。

3.2 柱形弹超高速撞击3层加筋钢板实验

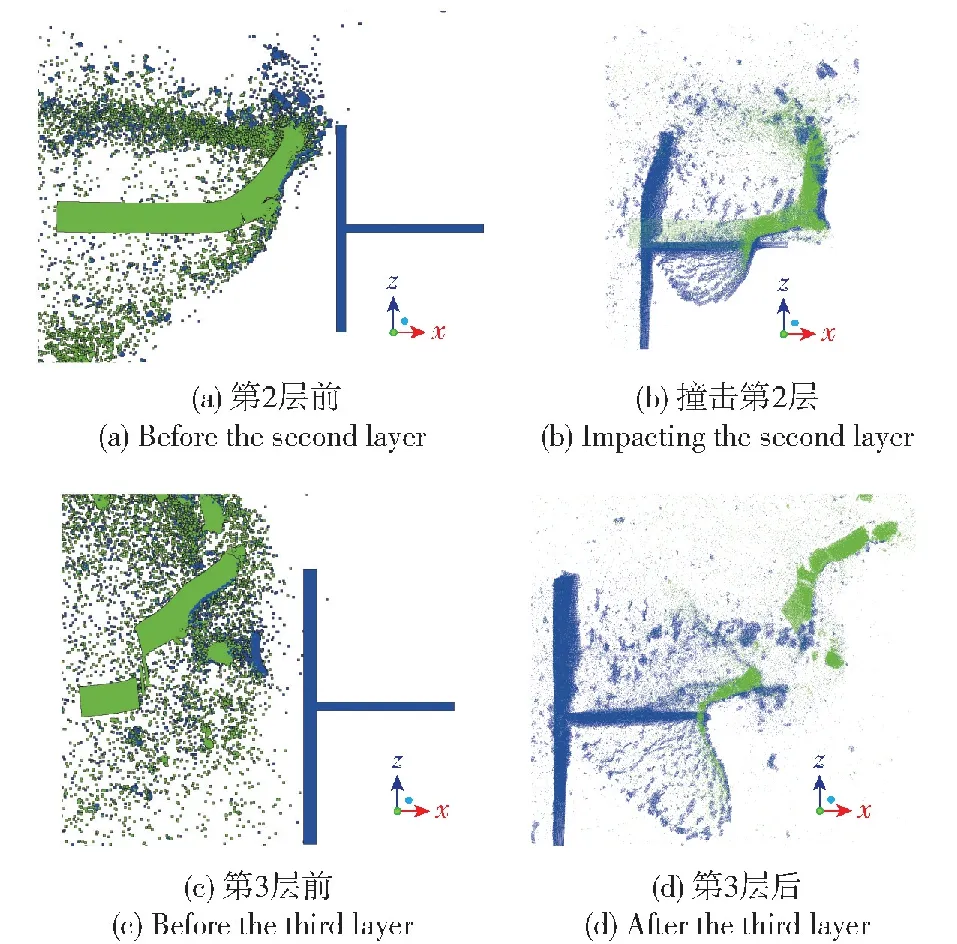

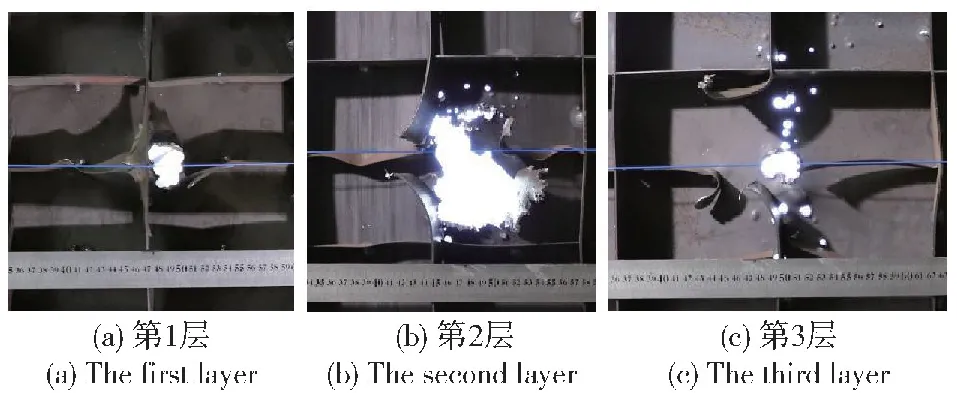

开展柱形弹超高速撞击3层加筋钢板实验,进一步研究弹体在穿透3层加筋钢板过程中的弹道偏转等问题。实验弹靶布置与图14(a)相同,第1发实验弹体发射速度为1.84 km/s,第2发实验弹体发射速度为1.85 km/s。实验初始设置弹体轴线正对十字筋中心,但实验中弹体出炮口后要飞行一段距离进行气动脱壳,实际弹体撞击靶板时仍存在初始的横向偏移。实验后3层加筋钢板背面形貌分别如图17和图18所示。

图17 第1发实验每层加筋钢板背面破坏形貌

图18 第2发实验每层加筋钢板背面破坏形貌

由图17可以看出,弹体连续穿透了3层加筋钢板的主筋(垂直方向),每层靶板背面主筋的破坏模式与图13相同。撞击第1层时弹体存在一定的水平方向的横向偏移,导致第2层靶板破孔形貌左右不对称,撞击第3层前弹体可能存在一定攻角,进而在第3层靶板处留下椭圆孔。此外,从第1层到第3层,加筋钢板上的穿孔与靶板的相对位置并无较大变化。由图18可以看出,弹体在穿透第1层加筋钢板的副筋(水平方向)后,在第2层加筋钢板处穿透副筋并较大概率穿透主筋,在第3层处穿透了主筋和副筋,并且3层加筋钢板穿孔与靶板的相对位置变化不大。

结合两发实验,从每层靶板的穿孔形貌看,超高速撞击过程中弹体未发生姿态上的较大偏转;从 3层加筋钢板的穿孔相对位置看,超高速撞击过程中弹道未产生较大横向偏移。实验中弹体难免相对筋的中面存在横向偏移,在脱壳过程中弹体也会形成较小的攻角,但从现有实验结果看,弹体并未在超高速撞击过程中发生较大的姿态改变,弹道也不会发生较大的横向偏移。结合数值模拟撞击情况4和5中弹体形成大破片的横向运动与轴向运动的速度量级结果,认为在超高速撞击问题中,弹体初始动量极高,侵彻过程是弹靶接触区局部瞬时作用和破坏的过程,弹体难以积累幅值与初始动量等量级的横向动量。因此,即使弹体在超高速撞击过程中发生姿态上的改变或者断裂破坏,其对各层靶板破坏的弹道线不会有很大的横向偏移,这与低速弹体的侵彻过程有明显不同。

4 结论

为研究加筋钢板对超高速柱形弹体侵彻能力的影响,基于光滑粒子流体动力学方法,开展了不同撞击条件下柱形弹体超高速撞击加筋钢板的数值模拟。同时,开展了圆柱形弹体超高速撞击单层加筋钢板和3层加筋钢板的实验。研究了弹体倾角、弹体攻角、加筋类型、弹体直径与筋厚比对圆柱形弹体侵彻能力的影响,分析了圆柱形弹体超高速撞击单层加筋钢板和3层加筋钢板问题中弹道的横向偏移。得出以下主要结论:

1)在对称撞击情况下,当弹体撞击加强筋时,加强筋以及弹体产生的破片向加强筋的两侧飞散,加强筋与弹体接触的附近区域材料迅速破坏并形成侵彻弹道,而加强筋远端部分不发生明显变化。在主筋宽度不变的情况下,不同加筋结构对弹体剩余速度影响较小。在单主筋基础上增加垂直方向的主筋或副筋对弹体侵蚀长度的影响较小,加筋结构对剩余弹体长度的影响仅取决于宽度最大的主筋结构。弹体侵蚀长度与筋宽比随弹体直径与筋厚比的增加呈指数衰减趋势。

2)在具有倾角或攻角的非对称撞击情况下,10°倾角或10°攻角以内,撞击条件对弹体剩余速度影响较小。对主筋的非对称撞击,即弹体轴线与主筋中面不在同一平面时,是引起弹体姿态发生明显变化甚至弹体断裂的主要原因。在弹体不发生断裂时,不同撞击条件下弹体侵蚀长度相差不大,弹体姿态变化较小。非对称撞击造成的弹体横向运动速度与弹体轴向剩余速度相差近2个量级,剩余弹体不会发生横向偏移。

3)在弹体连续撞击3层加筋钢板情况下,若弹体相对主筋存在横向的偏移,当主筋边界(相对弹轴远侧)与弹体边界相对弹轴的比例关系在0.6以内时,弹体仍能保持较好的侵彻能力。弹体初始横向偏移不会造成侵彻弹道的较大横向偏移。实验中未发现弹体有较大的姿态改变,数值模拟中因弹体横向偏移而产生的攻角改变的最大值为19°。

致谢感谢西北工业大学索涛教授团队、中国科学技术大学文鹤鸣教授团队在实验获取材料本构模型参数方面的帮助。