碳四市场及下游综合利用技术探析

2023-09-07王天翔

王天翔

摘 要:主要针对碳四市场及下游综合利用技术和前景进行分析,介绍了碳四及下游产品市场的发展概况,具体阐述了7种碳四综合利用技术的现状和进展。

关键词:碳四市场;下游产品;综合利用技术;发展前景

碳四是指包含4个碳原子的多种二烯烃、烯烃以及烷烃的混合物,主要包括正丁烷、异丁烷、正丁烯、异丁烯和丁二烯等。碳四的来源包括甲醇制烯烃工艺副产碳四、裂解碳四、炼厂碳四等。随着我国经济的快速发展,科学技术水平也得到了显著提升,使碳四市场得到了快速发展,其下游产品市场的发展步伐也在不断加快,相关产品数量和类型不断增加,具有极高的市场价值。

1 碳四来源和应用方向

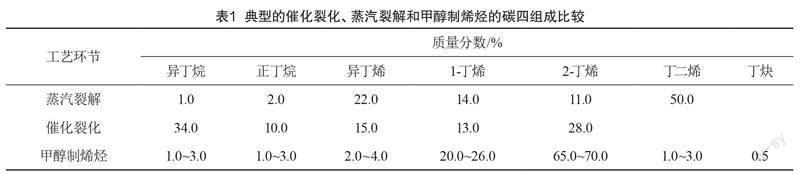

近年来,随着炼油、裂解制乙烯、甲醇制烯烃等工艺装置的快速发展,碳四总量也在不断增长。在实际的碳四生产过程中,由于在工艺、设备、原料等方面具有较大差异,碳四的组成也有较大差别。当碳四的组成不同时,其应用方向也不同,具体包括以下4个方面。(1)炼厂碳四,主要为催化裂化装置的副产碳四,除热裂化以外,减黏裂化以及焦化装置也会有少量碳四副产。炼厂碳四中的烯烃含量相对较高,其烯烃主要为异丁烯,不包含丁二烯,可以生产液化气、甲基叔丁基醚(Methyl Tert-Butyl Ether,MTBE);(2)裂解制乙烯副产碳四,具有较高的烯烃含量,主要为异丁烯和丁二烯,可以生产MTBE、液化气、2-丁烯;(3)油田气回收碳四,包括丁烷和丙烷,可以作为裂解原料或者液化气;(4)甲醇制烯烃等工艺的副产碳四,具有较高的烯烃含量,可在乙烯或者丙烯的增产中使用[1]。表1给出了典型的催化裂化、蒸汽裂解和甲醇制烯烃的碳四组成对比。

1.1 碳四资源市场

结合相关数据可知,我国的碳四总产量大约为每年2 250万t。其中,炼厂碳四的产量大约为每年700万t,一般作为工业原料或者民用燃料使用。裂解制乙烯的副产碳四年产量为682万~852万t,通常可以由乙烯生产企业对其直接进行转化与利用,在市场中只有少数产品流入,可以供其他企业使用。甲醇制烯烃的副产碳四总体年产量已经超过100万t,由于其具有较高的烯烃含量,通常配套工段采取就地转化和利用的方式,有少量直接外卖。目前,我国的碳四年产量還在不断增加,烯烃产能也得到了有效提升[2]。

1.2 碳四下游产品技术进展

碳四的利用方向包括化工利用与燃料利用两种类型。其中,碳四可以作为燃料使用,包括芳构化汽油、烷基化汽油、车用液化气以及民用液化气等。

1.2.1 燃料

首先,液化气。催化裂化装置中的碳四烷烃含量较高,使用甲醇对异丁烯进行冲洗与回收后,其剩余产品通常为市场上销售的石油液化气,一般可作为工业燃料或者民用燃料。石油液化气的出厂价格通常维持在5 000~7 000元/t。长期来看,石油液化气的价格可能会有所下降。由此可以看出,炼厂碳四的产品形式主要为低价值石油液化气,这不利于相关炼化企业的健康发展。从碳四下游产品的开发与利用角度来看,只有相关产品达到一定规模,才能得到良好的效益,如果总量较小,将其作为燃料使用可以更好地发挥其价值[3]。

其次,汽油及油品添加剂。当采用碳四生产高辛烷值汽油组分时,涉及烃类以及非烃类两种类型的燃料。其中,烃类燃料包括芳构化汽油以及烷基化汽油等,非烃类燃料包括甲基叔丁基醚以及叔丁醇等。烷基化汽油是低分子烯烃与异丁烷,具体反应生成的异构烷烃混合物具有挥发性好、辛烷值高、燃烧清洁性好等特点,可以作为汽油高辛烷值的重要调和组分,一般在无铅优质汽油以及航空汽油中使用。

1.2.2 化工产品

除了作为燃料使用之外,碳四作为原料属性的作用日益突出,将是继乙烯和丙烯之后的高价值石油化工原料,化工利用率将逐步提高。

(1)丙烯。作为十分重要的基础化工原料,丙烯的用量与乙烯相近,可进一步生产聚丙烯、丁醇、异丙醇、丙烯酸等产品。近年来,下游衍生物的需求不断增长,使全球范围内的丙烯产品消费量不断提高。据统计,2021年我国丙烯表观消费量为4 538万t,年均复合增速为9.59%。2021年我国丙烯产能为5 000万t,同比增长11.68%,产量为4 297万t,同比增长19.03%,2017年以来年均复合增速分别为9.96%、10.94%。我国丙烯生产能力、产量、开工率具体如图1所示。

近年来,乙烯和丙烯的市场行情有所波动,期间丙烯价格曾超过乙烯,结合碳四来源的多样化,采用碳四裂解制备丙烯的技术得到了广泛发展和应用。碳四烯烃选择性催化裂解生产丙烯的典型工艺包括ARCO化学公司的Superflex工艺、Mobil公司的烯烃相互转化工艺(Mobil Olefin Interconversion,MOI)、Lurgi公司的Propylur工艺、日本旭化成公司开发的Omega工艺、上海石油化工研究院开发的烯烃催化裂解(Olefins Catalytic Cracking,OCC)技术、ATOFINA和UOP公司开发的ATOFINA/UOP工艺等。

(2)丁二烯。通过裂解碳四可以抽提丁二烯。随着丁二烯产能的持续扩大,其逐渐显现过剩的局面。结合市场发展情况分析可知,丙烯产品的市场需求相对较高,但丁二烯的市场逐渐接近饱和。

(3)异丁烯。其工业用途十分广泛,主要用来生产MTBE,并能合成树脂与橡胶,包括聚异丁烯、异戊橡胶、丁基橡胶等,少量在精细化学品生产中使用[4]。

2 碳四综合利用技术及其研究进展

2.1 碳四芳构化技术及应用

碳四芳构化技术主要采用分子筛催化剂,可以将烯烃或者低分子烷烃向芳烃有效转化。在分子筛催化剂的作用下,轻烃分子会发生裂化、环化、齐聚以及脱氢等变化。但由于受到分子筛结构以及反应过程的限制,不同烃分子芳构化的反应产品在分布上十分接近。在反应过程中,轻烃分子首先会裂化形成低分子烯烃,生成轻质芳烃。

我国液化气的消费途径主要是作为商用燃料、民用燃料、工业燃料。近年来,随着天然气在商用燃料、民用燃料等领域中的广泛应用,液化气的消费量也在不断减少,在供应上逐渐呈现出过剩趋势。目前,我国一些小型炼厂逐渐采用液化气合成高辛烷值的混合芳烃,以此调和汽油组分。这也使液化气在石油原料用途方面的占比有所提升,促进了液化气的消费增长。随着芳构化装置产能的不断提升,局部地区出现液化气供不应求的现象,这也使液化气价格得到明显增长[5]。

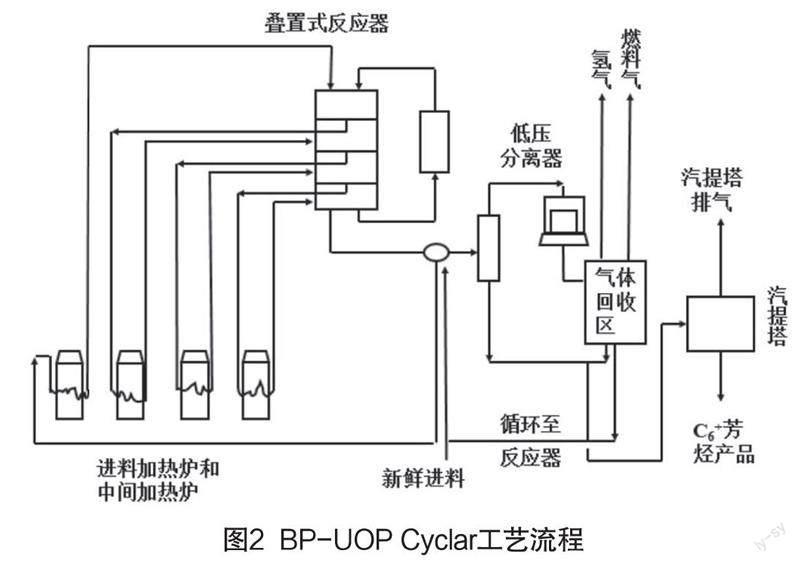

目前,在碳四烃类直接转化为芳烃的轻烃芳构化技术中,应用成熟且具有代表性的液化石油气(Liquefied Petroleum Gas,LPG)生产芳烃技术是BP-UOP的Cyclar工艺,该生产工艺成功开发于20世纪70年代,采用Ca/HZSM-5催化剂,需要使用改性ZSM-5催化剂,其芳烃收率在60.00%以上,工艺流程如图2所示。此外,中国石化洛阳石油化工工程公司也开发了LPG生产芳烃的液化石油气制芳烃(Liquefied Petroleum Gas to Aromatics,GTA)工艺,该工艺具有工艺流程短、催化剂适应性强、操作费用低等优势,适合中小型装置建设。

2.2 碳四烷基化制汽油技术及应用前景

2.2.1 碳四烷基化工艺与反应原理

烷基化汽油主要利用液化气中的异丁烯、异丁烷等反应生成异辛烷。其制备方法包括两种。(1)直接烷基化,具体需要通过氢氟酸、固体超强酸等催化剂的作用,使轻烯烃与异丁烷有效生成烷基化油。(2)间接烷基化,需要通过离子交换树脂或者固体磷酸的作用使碳四硫酸的异丁烯实现选择性二聚,从而生成二异丁烯,最后经过加氢饱和生成相应的异辛烷。两种制备方法相比,直接烷基化的工艺较为简单,且实现工业化应用的时间较长,但其具有腐蚀性强、耗酸量大、建设成本高等问题;间接烷基化反应使用环境友好型催化剂,已成功实现工业化应用,可在新建装置中使用,也可对现有的MTBE装置进行改造。

2.2.2 烷基化反应催化剂进展

工业上,催化烷基化过程可分为液相法和气相法两种,所用催化剂不同。

液相烷基化主要采用以下催化剂。(1)酸催化剂,常用的有硫酸和氢氟酸。目前,异丁烷用丙烯、丁烯进行的烷基化多用氢氟酸。苯用高碳烯烴或用C10~C18的氯化烷进行的烷基化以及酚类的烷基化多用硫酸。(2)弗瑞德-克来福特催化剂,如氯化铝-氯化氢、氟化硼-氟化氢等,常用于苯与乙烯、丙烯、高碳烯烃的烷基化以及酚类的烷基化等过程。

气相烷基化主要采用以下催化剂。(1)固体酸催化剂,如磷酸硅藻土等,用于苯与乙烯、丙烯以及萘与丙烯的烷基化。(2)金属氧化物催化剂,如氧化铝、氧化铝-氧化硅、镁和铁的氧化物以及活性白土等,常用于苯与乙烯、酚和甲醇的烷基化反应等。(3)分子筛催化剂,如ZSM-5型分子筛催化剂,主要用于苯与乙烯的烷基化过程。

2.3 碳四制丁二烯技术及应用前景

2.3.1 碳四制丁二烯工艺与反应原理

醚后碳四经过预热器加热后进入萃取蒸馏塔,萃取剂从塔的上部进料。在萃取剂的作用下,由于增加了相对挥发度,丁烷和丁烯被逐步分开。塔顶的丁烷和极少量的丁烯通过冷凝器冷凝后进入正丁烷/异丁烷分离装置。萃取蒸馏塔塔底的物料是含有大量丁烯的萃取剂,直接送去分离塔蒸馏。分离塔塔顶的丁烯通过冷凝器浓缩后质量分数高于97.00%,为生产醋酸仲丁酯或甲乙酮提供了原料。使用后的萃取剂被萃取剂回收系统回收,循环使用。

2.3.2 碳四制丁二烯催化剂进展

采用碳四馏分生产丁二烯,具体包括丁烯催化脱氢法、丁烷脱氢法、裂解碳四馏分抽提以及丁烯催化氧化脱氢法。在丁二烯的生产过程中,裂解碳四馏分抽提是最主要的生产方法。近年来,工业上开发了通过丁烯氧化脱氢生产丁二烯的方法,而丁烯催化脱氢法和丁烷脱氢法的能耗相对较高,生产条件比较苛刻,操作也十分复杂,因此推广范围较小。在丁二烯的生产过程中,裂解碳四馏分抽提是最经济和成熟的方法,因此在丁二烯生产过程中占据绝对的主导地位。由于生产成本、原料来源以及规模等方面的影响,丁烯氧化脱氢生产丁二烯的方法发展相对缓慢,但从长远角度来看,此方法仍具有市场价值。

2.4 碳四裂解制丙烯技术及应用

2.4.1 碳四裂解制丙烯工艺技术路线

在丙烯的生产过程中,碳四烯烃选择性催化裂解工艺相对较多。烯烃裂解的应用前景十分广泛,这也为该类技术的开发提供了充足的动力。具体而言,此类技术对原料要求较低,能有效整合多种技术,使丙烯与乙烯实现增产目标。与此同时,该技术和其他低碳烯烃的生产工艺有着良好的互补性,能实现产品结构的简单化。结合石脑油裂解、甲醇制丙烯(Methanol to Propylene,MTP)以及甲醇制烯烃(Methanol to Olefins,MTO)等工艺后,乙烯与丙烯的收率可以得到有效提高,从而提升了相关生产工艺的经济效益。

碳四烯烃选择性催化裂解生产丙烯的典型工艺有埃克森美孚公司的MOI工艺、Atofina和UOP公司的烯烃裂解技术(Olefin Cracking Process,OCP)工艺、Arco化学公司的Superflex工艺、Lurgi公司的Propylur工艺[即Linde公司的固定床催化裂化(Fixed Bed Catalytic Cracking,FBCC)工艺]、旭化成公司的Omega工艺、Sasol公司的烯烃催化裂解工艺、中国石化上海石油化工研究院开发的OCC技术。

2.4.2 碳四裂解制丙烯催化剂体系

碳四裂解制丙烯催化剂体系主要利用具有独特择形性和酸性的ZSM-5分子筛催化剂,将C4及C4+的烯烃高选择性地转化为丙烯,C4烯烃先转化为二聚体或三聚体,然后在分子筛催化剂的B酸中心得到H+生成正碳离子,正碳离子不稳定,容易在β位上断键,生成一个α-烯烃和一个较小的正碳离子。也有研究人员对ZSM-23、ZSM-48分子筛进行了研究,取得了很好的成果。

2.5 碳四制异丁烯技术及应用前景

2.5.1 碳四制异丁烯工艺技术路线

碳四生产异丁烯的方法包括树脂法、硫酸法、异丁烷脱氢法、裂解法以及吸附法。早期,硫酸法是生产异丁烯的主要方法,需要在15~40 ℃的温度条件下,采用45.00%~65.00%的硫酸有效吸收异丁烯,从而分离碳四中的异丁烯。

采用树脂法生产异丁烯具体包括以下两个环节。首先,将碳四中的异丁烯催化水合生成叔丁醇,因为催化剂的选择性较高,所以可以极大地提升叔丁醇的纯度。其次,对叔丁醇进行脱水后,可得到具有较高纯度的异丁烯。树脂法与硫酸法都属于早期工艺,但由于其生产成本和能耗相对较高,逐渐被淘汰。现今,在采用碳四生产异丁烯时,主要运用异丁烷脱氢法与MTBE裂解法[6]。

2.5.2 碳四制异丁烯催化剂体系

异丁烷脱氢法采用Pt基或Cr基催化剂。目前,商业异丁烷脱氢技术用到的催化剂有Na2O助剂的CrOx/Al2O3催化剂、MgO/K2O/ZrO2助剂的Pt-Sn/Al2O3催化剂、SiO2/K2O助剂的CrOx/Al2O3催化剂、Pt-Sn/ZnAl2O3/GaAl2O3催化剂、纳米-Pt/Mg(Al)O催化剂、Pt-Sn/ZrO2催化剂等。MTBE裂解法制异丁烯催化剂主要包括氧化铝催化体系、氧化硅催化体系、离子交换树脂催化体系、硫酸盐催化体系以及固体硫酸盐催化体系等。

2.6 混合碳四生产2-丙基庚醇技术进展

2-丙基庚醇、2-PH是制取新型PVC增塑剂邻苯二甲酸二(2-丙基庚)醇的重要原材料。在全球范围内,2-丙基庚醇的生产企业数量较少,主要有美国陶氏-戴维、德国巴斯夫、德国赢创、瑞典Perstorp等,原因是仅有少数企业掌握生产技术。在我国市场中,2-丙基庚醇生产企业只有3家,分别是扬子巴斯夫、神华包头、延长石油。

陶氏-戴维过程技术公司的低压羰基化(LP OxoSM)在世界范围内得到了广泛应用,可用混合丁烯物流制取。2012年,中国陕西延长石油延安能源化工有限责任公司将LP OxoSM技术、陶氏专有的Rh/NORMAXTM催化剂用于其位于中国陕西延安富县的一套2-丙基庚醇、正丁醇和异丁醇生产装置,该装置成为延长石油延安煤气油资源综合利用项目的一部分,拥有年产8万t 2-丙基庚醇、20.6万t正丁醇和0.7万t异丁醇的能力,可实现丁醇和2-丙基庚醇在同一套装置内同时生产,该设计属业界首创。2019年11月,与中海油炼油化工科学研究院讨论分析研究后,该公司决定采用国产羰基合成催化剂配位体代替进口催化剂,实现了国产化替代。

2-PH以混合丁烯为主要原料,炼厂或裂解的碳四馏分抽提出丁二烯并经过MTBE装置用掉异丁烯后的馏分,称为混合丁烯(R-2)馏分,经低压碳基合成得到相应的低碳醛,经醇醛缩合得到高碳醛,再经加氢和精馏得到产品醇。2-PH的生产工艺流程如图3所示。

2.7 丁烷生產顺酐技术

正丁烷氧化生产顺酐是近年来发展很快的正丁烷利用途径,目前较为典型和先进的工艺技术路线有美国Lummus公司和意大利AIuSuise公司联合开发的正丁烷流化床吸收工艺、英国BP公司开发的正丁烷流化床水吸收工艺、美国SD公司开发的正丁烷固定床水吸收工艺、意大利SISAS化学公司采用的正丁烷固定床溶剂吸收工艺。

该技术主要包括4个工序。(1)氧化反应工序,原料为正丁烷及空气,反应器为台立式壳/管型,反应副产蒸汽。(2)冷凝及吸收工序,采用水吸收工艺。(3)脱水精制工序,以二甲苯为共沸剂。(4)废气与洗釜水处理工序。

钒磷氧(VPO)催化剂是正丁烷氧化制顺酐反应最有效的催化剂,有以下3个特点。(1)由于V具有多种价态,催化剂的晶相组成复杂,多种价态V的配比和协同效应是影响催化剂性能的关键因素。早期的研究普遍认为,以V+为主的(VO)2P2O7是VPO催化剂的唯一活性物相,但近年来的研究认为,反应主要是V5+与V4+协同作用的结果。(2)具有多种作用,既可作为主体元素形成活性相,又可以控制V5+/V4+的比例,平衡V的价态,从而稳定催化剂的晶相结构。(3)催化剂的表面形貌和内部结构对催化剂活性位与反应物的有效接触具有重要作用。

3 结语

随着我国MTO、乙烯以及炼油产能的不断增长,碳四产能也得到显著提升。为了提升碳四的利用率,需要生产具有较高附加值的化工产品。对此,相关研究人员需要充分分析碳四市场及其下游产品的市场发展,并合理采用综合利用技术丰富碳四下游产品的种类,有效发挥碳四的市场价值,从而促进碳四的市场化发展。

[参考文献]

[1]张变玲,徐瑞芳,张世刚,等.碳四市场及下游综合利用技术前景分析[J].广州化工,2016(17):42-46.

[2]罗勤高.焦化液化石油气资源利用方案及经济性分析[J].石油化工技术与经济,2019(3):7-10.

[3]周淑慧,王军,梁严.碳中和背景下中国“十四五”天然气行业发展[J].天然气工业,2021(2):171-182.

[4]王琳,易家权.中国碳交易市场的非平衡性及异质性分析—基于投资者关注视角的实证考察[J].工业技术经济,2022(4):111-121.

[5]丁少恒,邢治河,单海杰.“十四五”初期中国成品油市场特征与行业发展建议[J].国际石油经济,2022(4):63-71.

[6]袁剑琴.全国碳市场建设的进展、问题及政策建议[J].中国能源,2021(11):63-66,80.