双速比齿轮箱在自航耙吸式挖泥船上的应用

2023-09-06华小云

桑 勇,华小云,张 春

(长江航道工程局有限责任公司,武汉430000)

疏浚工程广泛应用于港口、航道、水利设施建设,疏浚船舶作为疏浚作业主要承载物,在疏浚工程中扮演着极为重要的角色[1]。其中耙吸式挖泥船凭借其机动性高、适用范围广等优点得到了广泛的应用[2]。耙吸式挖泥船作为多工况工程船舶,其推进性能需同时满足挖泥作业和自由航行两种工况下的高效性与稳定性[3]。随着市场经济和水运疏浚行业不断发展,疏浚设备不断更新,绿色疏浚的环保意识逐渐增强、疏浚管理水平不断提高[4-6],疏浚工程定额不断完善[7],疏浚成本控制成为重要利润增长点,降低疏浚船舶成本成为重要的研究方向[8],推进工程船舶施工效率为人们所重视。

目前,耙吸挖泥船的螺旋桨驱动方式主要有三种:一是直接驱动,即泥泵和螺旋桨都由独立的柴油机直接驱动;二是复合驱动,常见的有“一拖二”或“一拖三”,即主机一端驱动螺旋桨,另一端驱动轴带发电机或舱内泥泵;三是电机驱动,即由主发电机组发电,通过船舶电站控制变频电机驱动螺旋桨。为了满足耙吸挖泥船各种工况的需求,不同驱动方式会采取相应的解决方式。在直接驱动的耙吸挖泥船中,由于柴油机只驱动螺旋桨,船舶可以通过降低主机转速来降低主机输出功率,使主机保持在额定工作范围内[9],但是随着船舶自动化程度的不断提升,直接驱动在挖泥船的应用越来越少。在复合驱动的耙吸式挖泥船中,为满足船上电网的频率稳定,主柴油机须维持额定的转速,因此采用复合驱动的耙吸式挖泥船通常会配备调距桨来实现不同工况下的航速要求,由于其结构简单,功能齐全而被广泛应用,但是复合驱动的船舶通常以自由航行工况来设计螺旋桨,同时兼顾挖泥作业工况,只通过调节桨角来降低航速,会导致在挖泥作业时螺旋桨效率偏低,推进功率浪费严重。在电机驱动的耙吸式挖泥船中,船舶电站可以根据不同工况通过电机调节螺旋桨转速。由于该种方式初期投资成本较高,目前只有少数耙吸式挖泥船在应用。长鲸9轮的解决方案是在复合驱动方式的基础上增加了双速比齿轮箱,作为国内首艘应用“双速齿轮箱+可调桨”方案的耙吸式挖泥船,设计理念主要是在自由航行、作业工况下通过螺旋桨在两个不同转速下匹配到相近的桨叶螺距比,确保螺旋桨在两个工况下都能达到较高的推进效率。

船用双速比齿轮箱是一种能够使航行工况差别较大的船舶可以充分利用主机功率的传动装置[10],目前已经在拖轮、渔船等船舶上得到了广泛应用。臧瑞斌等[11]将双速比齿轮箱应用与高原高速艇中,解决了高原高速艇低速起滑难的问题。顾宣炎[12]将双速比齿轮箱应用于冲砂船,选用不同的工况点进行最佳匹配计算,并通过简要分析比较,得出最优的减速比方案。

综上所述,目前在耙吸挖泥船上应用双速比齿轮箱的案例较少,同时缺乏相应的应用研究,本文以长鲸9轮为研究对象,在详细分析该船各作业工况的基础上进行动力优化,为双速比齿轮箱选取合适的减速比,并结合实船运行及作业情况进行验证。

1 船舶概况

长鲸9轮为钢质焊接、球鼻艏、双尾鳍线型、双导管螺旋桨、双耙、双水下泵及舱内泵、泥舱舱容为13 800 m3的自航耙吸式挖泥船。配备了两台单台功率9 120 kW的主机,主尺度为船长150 m、型宽29.2 m,型深11.0 m,挖泥吃水9.6 m,航速15.87 kn,最大挖深38 m,适用于长江下游和长江口深水航道的维护疏浚,兼顾中国沿海港口的维护疏浚及吹填工程。

2 论证分析

由于不同的船舶配置的主机不同,作业时工况不同,对应的所需航速也不同,齿轮箱减速比的选取也各不相同,因此要根据目标船舶的具体工作情况,在各工况下对应所需求的航速和船舶配备的主机等特定条件为齿轮箱选取合适的减速比[3]。对于耙吸式挖泥船,应用双速比齿轮箱可以使其在挖泥作业时获得所需的较低航速,在自由航行时达到所需的较高航速,有利于提高螺旋桨的推进效率,达到节能减排的效果。

2.1 双速比齿轮箱工作原理及选型

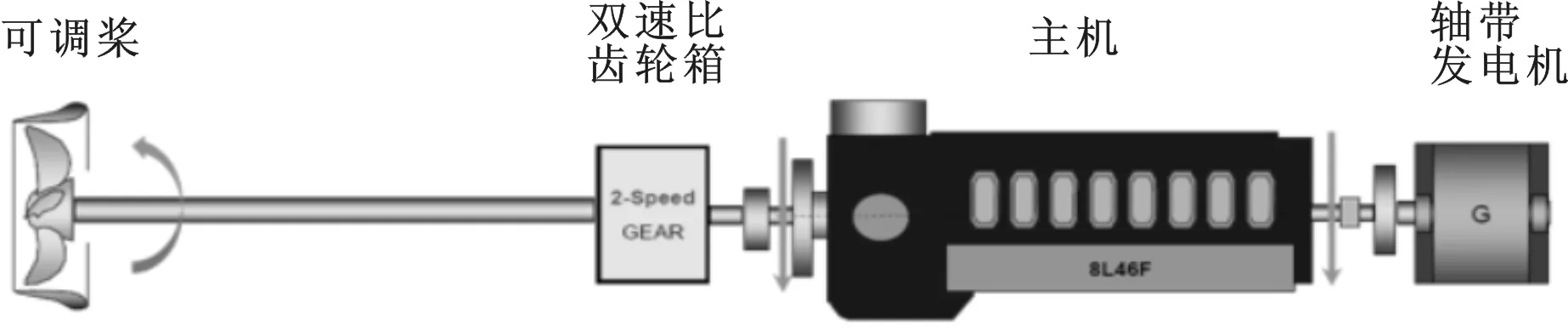

双速比齿轮箱是一种简单、可靠的传动装置,配置方式如图1所示,其具有换挡变速功能,即在主机转速一定时可配置不同减速比i1、i2以供选择,从而获得不同的螺旋桨转速,即

图1 双速比齿轮箱推进系统Fig.1 Two-speed ratio gearbox propulsion system

nP1=nH/i1

nP2=nH/i2

(1)

式中:nH为主机额定转速;i1为挖泥船自由航行工况下的减速比,此时对应的螺旋桨转速nP1;i2为挖泥船挖泥工况下的减速比,此时对应的螺旋桨转速为nP2。

根据长鲸9轮在长江口、长江内、沿海的施工工况的需求,主机厂家配备了双速比齿轮箱。如图2所示,在自由航行时离合器K2断开,离合器K1接通,调节可调桨与高速模式配套的螺距比,实现高速挡工作模式;在挖泥作业时离合器K1断开,离合器K2接通,调节可调桨与低速模式配套的螺距比,实现低速挡工作模式。根据船舶工况及双速比齿轮箱的结构,选取高速挡下螺旋桨输出转速为125 rad/s,低速挡下螺旋桨输出转速为103 rad/s。

2-a 高速挡 2-b 低速挡图2 双速比齿轮箱高速和低速模式示意图Fig.2 High speed and low speed modes of two-speed ratio gearbox2.2 功率分析

双速比推进齿轮箱的设计理念主要是考虑在自由航行、挖泥作业工况下通过螺旋桨在两个不同转速下匹配到相近的桨叶螺距比,确保螺旋桨在两个工况下都能达到较高的推进效率。在国外已经成功应用该技术的耙吸式挖泥船案例中,同样采用了“双速比齿轮箱+可调桨”方案,螺旋桨设置了130 rad/s和105 rad/s两挡转速,按照常规设计思路,选用130 rad/s的单速比齿轮箱配备可调桨的方案作为对比。如表1所示,在6 kn挖泥航速时,单速比齿轮箱方案使得螺旋桨的转速只能维持在130 rad/s,此时螺旋桨效率为41.28%,螺旋桨推进功率需2 594 kW;而采用双速比齿轮箱后,螺旋桨效率为43.01%,螺旋桨所需的推进功率为2 406 kW,节约了188 kW。同样在7 kn自由航行工况下,可以节约功率109 kW。

表1 耙吸式挖泥船不同工况下所需功率和螺旋桨转速关系Tab.1 Power needed against rad/s of trailing suction dredger under different working conditions

耙吸式挖泥船在抽舱排岸或艏喷工况下,螺旋桨与主机不脱排,但以零螺距运转。图3为案例船舶使用单速比齿轮箱与双速比齿轮箱时可调桨在零螺距工况下所吸收的功率和螺旋桨转速的关系图。由图可知在螺旋桨转速130 rad/s时,单速比齿轮箱螺旋桨零螺距吸收功率为449 kW;而采用双速比齿轮箱后的螺旋桨以低速挡105 rad/s运转时螺旋桨零螺距吸收功率为237 kW,两者相差了212 kW。

图3 可调桨零螺距时吸收功率与螺旋桨转速关系Fig.3 Zero power needed against RPM of CPP

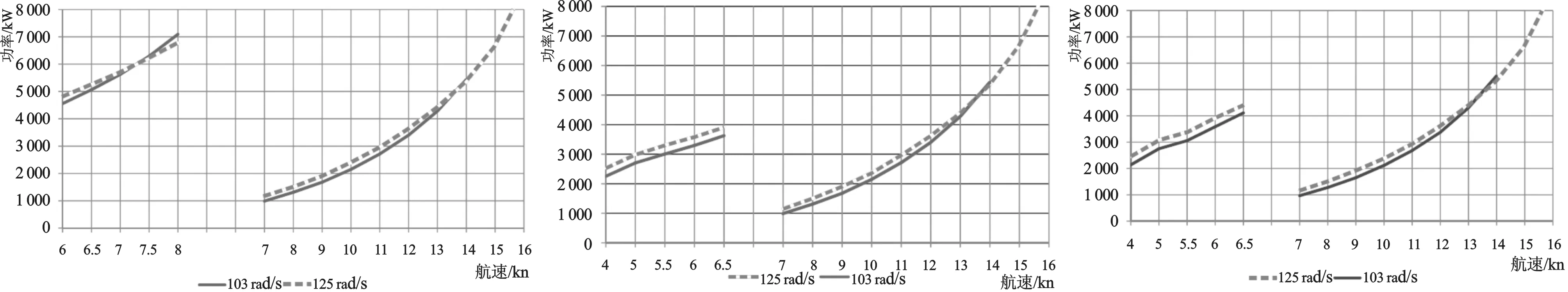

基于类似船型的情况和双速比齿轮箱的结构,假设长鲸9轮齿轮箱高速挡效率为98%,低速挡效率为96%,齿轮箱设置了125 rad/s及103 rad/s两种转速,图4为本船采用双速比齿轮箱时模拟在长江口、长江内及沿海作业时的功率差值曲线图(挖泥作业和自由航行)。由图4可知在同一种施工环境下,不同作业方式下在满足航速要求的同时,合理选择齿轮箱挡位能有效节约螺旋桨的吸收功率,由表2和表4可知在长江口作业环境下,低水流挖泥、顺流航行和开泥门抛泥等作业环节选用低速挡更有优势;在长江内和沿海作业环境下,顺流航行、挖泥装舱和抽舱排岸等作业环节选用低速挡更有优势,反之则选择高速挡更有优势。综上所述,采用双速比齿轮箱后耙吸式挖泥船在各施工环境下都能够节省一定功率,使螺旋桨推进效率得到有效提升。

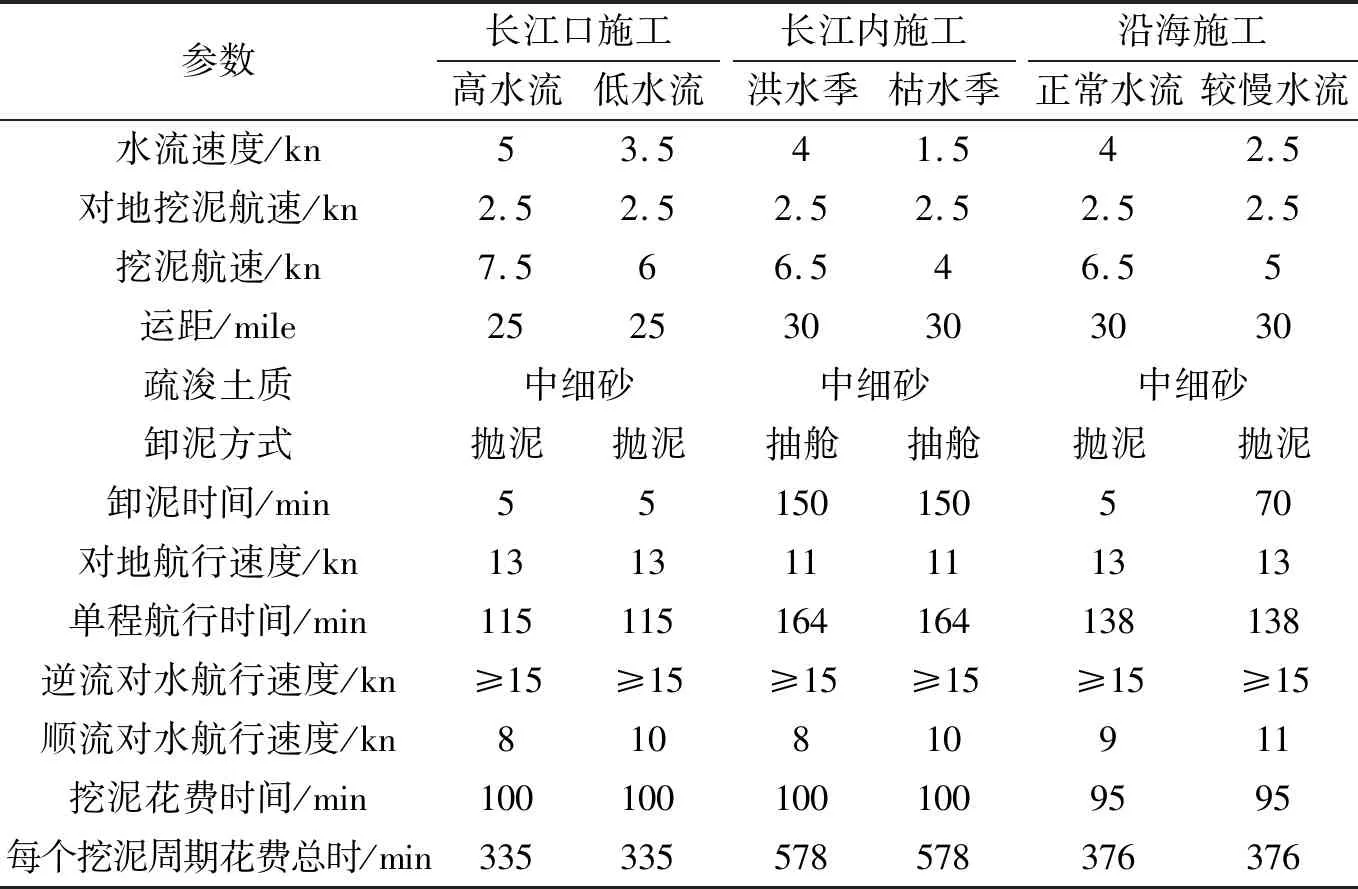

表2 典型工况参数Tab.2 Typical working condition parameters

4-a 长江口挖泥作业和自由航行 4-b 长江内挖泥作业和自由航行 4-c 沿海挖泥作业和自由航行图4 不同施工环境螺旋桨功率图Fig.4 Propeller power diagram in different construction environments

2.3 经济性分析

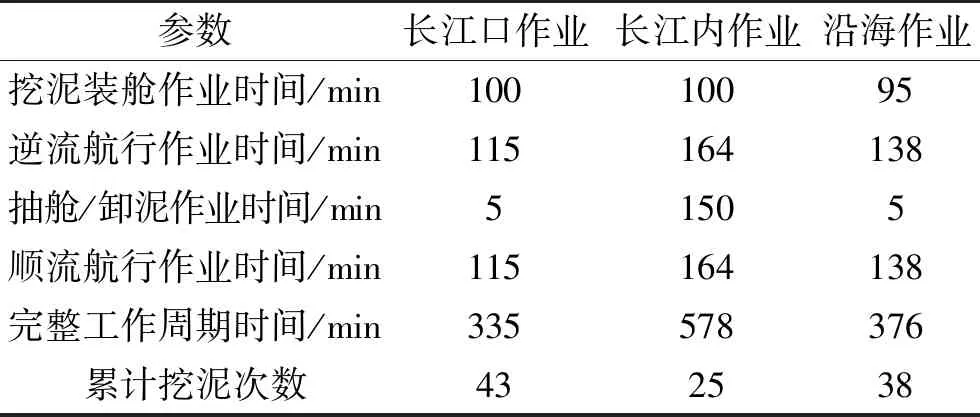

长鲸9轮为一艘用于长江下游12.5 m深水航道维护疏浚的自航耙吸式挖泥船,其主要工作场景包括长江口施工、长江内施工及沿海施工3种工作环境。为方便对比,设置了如表2所示的工况边界条件,结合该船设计情况,对每个工作环境的主要指标进行分析。

假设施工天数为10 d,单个挖泥周期内各工作环节所需时间和10 d内累计完成的挖泥次数如表3所示。采用双速比齿轮箱后主机在各工作环节中所节省油耗可由下式计算得到

表3 不同施工环境挖泥时间Tab.3 Dredging time in different construction environments

Ge=P×Gw

(2)

式中:Ge为主机油耗率;P为主机功率;Gw为主机单位时间油耗。

假设燃油单价按0.5万元/t计,则在整个施工周期内各施工环境下的节约情况如表4所示。可以看出,采用双速比齿轮箱后,在10 d的施工周期内,船舶在长江口高水流及低水流作业、长江内洪水季及枯水季作业、沿海正常水流及较慢水流作业过程中可分别节约3.629万元、6.803万元、10.968万元、10.968万元、6.773万元、4.935万元。

表4 经济性分析Tab.4 Economic analysis

长鲸9轮于2020年1月完工交船,成功应用了双速比齿轮箱,经核算双速比齿轮箱的初期总投资约增加155万元,取各施工环境下的节约费用的平均值每天约0.73万元计算,长鲸9轮每年参与项目施工约10个月,预计1 a左右可以收回所增加的投资成本,经济效益较好。

3 实船情况

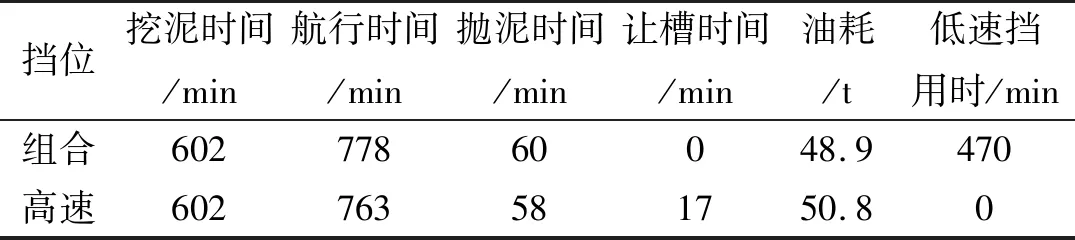

长江口工地属于感潮河口,河道流速高,流向规律明显。在长江口维护疏浚时耙吸式挖泥船多采用装舱溢流法挖泥装舱以提高装舱土方量,当疏浚满舱后,驶往设定的抛泥区卸泥,一次处理完毕[13]。结合现场情况,长鲸9轮在长江口工地采用“挖(溢流)—运—抛”施工方案,在施工过程中采取了高低速挡切换组合使用和全天高速挡施工两种方式。但是由于长江口施工区段调整频繁,运距变化大,难以控制多重边界条件,难以选取长期稳定的施工数据。因此选取了挖泥区段﹑运距﹑天气情况﹑潮流情况较为接近的施工数据进行对比分析,通过表5可知,相同挖泥时间下,合理利用潮流采取高低速挡组合的施工方式节约燃油1.9 t,燃油节约率约3.74%。

表5 长江口施工情况Tab.5 Construction of Yangtze Estuary

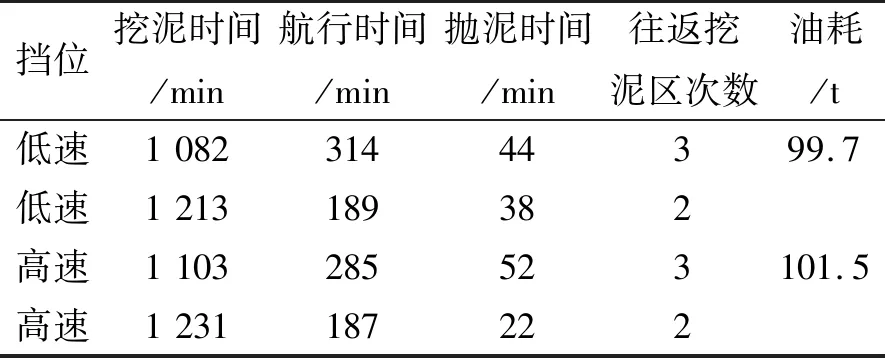

长鲸9轮参与了连云港港30万t级航道二期工程建设工作,参建期间该项目采用耙绞联合施工方案,即由耙吸式挖泥船将挖泥装舱后的疏浚土运输到港池指定区域抛泥,再由绞吸式挖泥船将疏浚土转吹上岸。该项目区段相对稳定,但是航道疏浚里程长,气象条件复杂,仅设单一潮位站,潮位控制精度差,水流方向没有明显规律[14]。长鲸9轮在连云港港项目采用“挖—运—抛”施工方案,由于无法掌握准确的水流规律,难以及时准确地切换高低速挡,为了方便对比,长鲸9轮采取全天高速和全天低速2种施工方式进行数据采集,并选取了天气情况和施工情况相对一致,往返抛泥区的运距也差不多时间段进行分析。如表6所示,在相同的区段且挖泥船数一致的情况下,高速挡2 d耗油101.5 t,低速挡2 d耗油99.7 t,合理利用低速挡节约燃油1.8 t,燃油节约率约1.77%。如果能准确掌握潮位数据和水流方向,理论上采用高低速组合施工的方式,节油效果将进一步提高。

表6 连云港港(沿海)施工情况Tab.6 Construction of Lianyungang Port (Coastal)

长鲸9轮出厂以后虽然有进入长江施工的记录,由于来往船只繁多,船舶避让频繁,施工区段调整频繁,暂时没有找到可以分析的施工数据,结合长江口和沿海的实际施工数据和理论分析的结果,可以初步推测长江内施工的节能效果会更好。

另外,自航耙吸式挖泥船在“挖—运—抛”和“挖—运—吹”的施工周期内,航行时间会直接影响到生产效率[15],高速挡在没有航速限制的情况下平均航速要高于低速挡,有利于缩短施工周期,提高施工效率。但是部分工地考虑到航行安全会对船舶实施限速管制,比如长江口明确要求施工船舶航速不得超过15 kn。因此,挖泥船在施工时应严格遵守施工工地对航速的相关要求,综合考虑施工效率、节能效益,适时合理地使用高低速挡才是最佳选择,不可一味追求节能而忽视生产效率,也不可一味追求生产效率而违反相关规定。

综上所述,自航耙吸式挖泥船工况复杂,边界条件多,理想的实船试验条件苛刻,难以收集长期稳定的实船数据。然而从理论分析和现有实船试验的结果可知,双速比齿轮箱应用于耙吸式挖泥船能起到节能减排的效果,但是研究和应用过程中也发现,双速齿轮箱和可调桨的组合方式虽然能满足各种工况的需求,但是在实际应用中想达到最佳匹配效果比较困难,这也给实船数据采集分析带来困难,因此后续需要持续跟踪船舶施工情况,进而制定更好的施工方案,采集更有说服力的数据。双速齿轮箱在耙吸式挖泥船上的应用也需要进一步积累实船试验数据和经验,总体来说,对于多种工况的耙吸式挖泥船,合理使用高低速挡能起到节能效果。

4 结论

(1)双速齿轮箱的应用,可以使耙吸式挖泥船的螺旋桨在挖泥工况下及自由航行工况下获得所需的转速。当齿轮箱切换进入挖泥工况时,挖泥船可以在保持主机转速不变的情况下降低螺旋桨转速,既可以使主机在相对高转速的情况下承受较低的扭矩提高其运行的可靠性,又可以降低功率损失,保障挖泥船的经济性。

(2)采用双速比齿轮箱后,无论是理论研究还是实船试验,长鲸9轮在长江口、长江内及沿海施工各工况下都能够节省一定功率,具有良好的节能减排效果。

(3)采用双速比齿轮箱后,能够为船舶的运营节省一笔可观的费用,具有显著的经济效益。因此,对于存在多种工况的自航耙吸式挖泥船,采用双速比齿轮箱是一个合理的方案。