UOP超低压连续重整技术工业应用与研究

2023-09-05马双春秦建军乔志灿

马双春,秦建军,乔志灿

(1.山东东明石化集团有限公司,山东 东明 274500;2.山东炼化能源集团有限公司,山东 济南 250100;3.东明中油燃料石化有限公司,山东 东明 274500)

连续重整作为重要的炼油二次加工装置,通常以直馏石脑油加氢石脑油等为主要原料,在催化剂的作用、500 ℃左右的高温下,使分子发生重排、异构,主要用于生产高辛烷值汽油以及芳烃组分,同时副产工业氢气[1-2]。芳烃组分经进一步萃取、分离、精制,可以得到苯、甲苯、对二甲苯等产品[3-4]。目前,国内常用的连续重整工艺提供商主要有3家,分别为霍尼韦尔旗下UOP公司(其开发的连续重整工艺统称为UOP工艺)、法国Axens公司和中国石化[5]。其中,中国石化石油化工科学研究院(简称石科院)开发的SR-1000催化剂,具有积炭速率低、选择性高、活性稳定性好等特点[6]。自首次工业应用以来,截至2021年底,该催化剂已经在国内外30余套工业重整装置上进行了应用[7]。经过多年的发展,连续重整在技术上已经非常成熟[8-9]。

1 装置概况

1.1 装置简介

本装置以上游装置所产混合石脑油和部分外购石脑油为原料,主要生产富含芳烃的高辛烷值汽油组分,同时副产H2、戊烷油、燃料气等,其中液化气、含硫燃料气送往脱硫精制装置,副产的氢气经PSA装置处理后送往氢气系统管网。采用UOP第三代超低压连续重整工艺,技术水平先进、综合收益较好、环境效益明显,利用独有的氯吸附技术,相比传统同类装置杜绝了废碱液的排放。主要由预加氢单元、重整及再接触单元、催化剂再生单元等9个单元组成。

预加氢单元设计规模120万t/a,重整部分100万t/a,催化剂连续再生循环量908 kg/h。预加氢催化剂和级配材料选用UOP的HYT-1119、HYT-9119及UF-80;重整部分催化剂采用UOP R-334,苛刻度按重整C5+馏分油研究法辛烷值在富料工况下为104,贫料工况下为102进行设计。

重整汽油采用先脱戊烷,再进行戊烷、丁烷分离;脱戊烷塔顶气返回再接触部分,用来提高LPG和H2的回收率;C6+馏分油送至芳烃抽提单元;催化剂再生单元采用UOP催化剂再生工艺,以确保超低压、高苛刻度的连续重整单元工艺的实施;采用UOP最新的Chlorsorb TM氯吸收技术,降低四氯乙烯的消耗,无废液排放,有利于环境保护。

1.2 连续重整反应原理

所谓重整就是把原料油的分子结构进行重新排列。催化重整是在一定的反应条件、催化剂作用下,将原料分子结构重排,进行环烷烃脱氢、烷烃脱氢环化、异构化等反应,生产高辛烷值重整汽油、芳烃并副产氢气的工艺过程。

催化重整原料主要含有链烷烃和环烷烃等饱和烃,也含有少量芳香烃。催化重整的催化反应主要考虑的是直链烷烃环化、环烷烃芳构化的转化,其中包括六元环烷烃的脱氢、五元环烷烃的异构脱氢等有利于生成芳烃或高辛烷值汽油组分的主要反应。同时,饱和烃类也会发生氢解、裂化等副反应,芳烃也可能发生脱烷基、烷基转移等反应;此外,还会发生生焦反应,即由于烯烃聚合及环化生成的稠环化合物逐渐累积在催化剂表面,导致催化剂失活。在重整反应条件下,主要发生环烷脱氢、烷烃脱氢环化、直链烷烃异构化、加裂等反应。同时,也会发生脱烷基、歧化、稠环化及生焦等副反应。

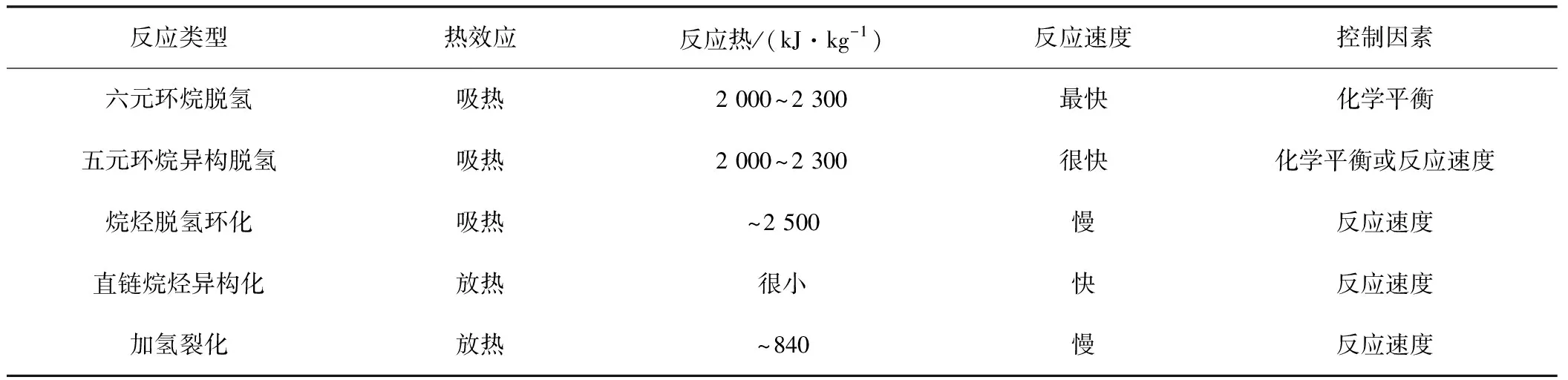

表1为催化重整中各类反应的特点。表2为催化重整中不同影响因素对各类反应的影响。

表1 催化重整中各类反应的特点

表2 催化重整中不同影响因素对各类反应的影响

1.3 化工辅料情况

1.3.1 催化剂

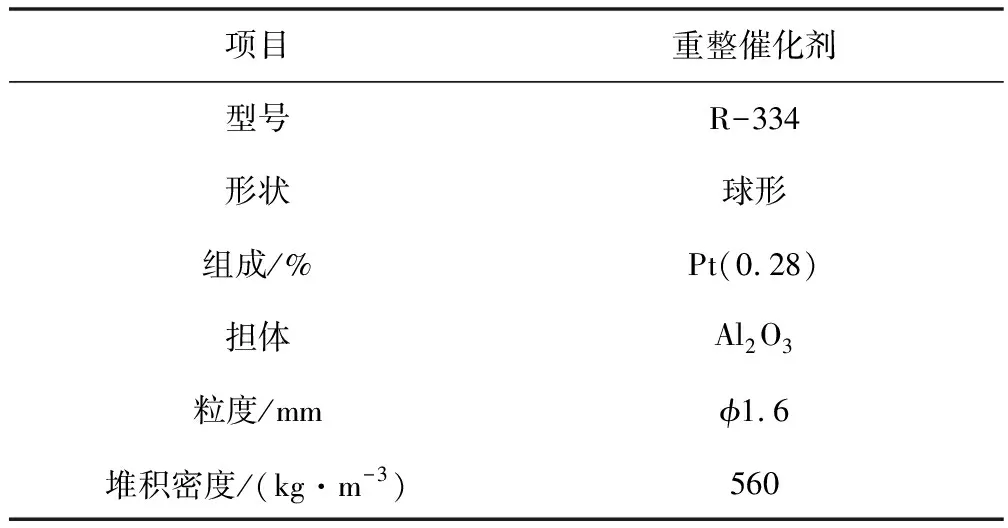

本装置使用的催化剂主要有预加氢催化剂、连续重整催化剂,主要技术规格见表3、表4。

表3 预加氢催化剂和级配材料性质及主要技术规格

表4 重整催化剂性质及主要技术规格

1.3.2 化工辅料

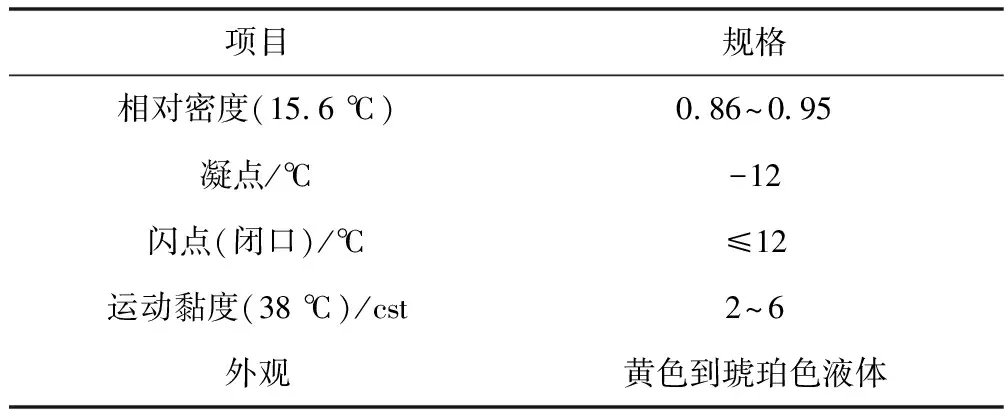

本装置使用的化工辅料主要有脱氯剂、缓蚀剂等,其主要技术规格见表5、表6。

表5 脱氯剂性质及主要技术规格

表6 缓蚀剂性质及主要技术规格

2 装置运行分析

2.1 标定目的

为全面考察装置设计、运行等实际情况,对装置进行全面标定,主要目的:考核装置在100%设计负荷下工艺、仪表、设备、环保各系统运行状况,确定装置运行能力和水平,同时发现问题并及早解决问题,为装置的长周期运转提供技术基础;考核催化剂及各种辅料的性能是否达到设计条件,催化剂再生部分能否满足再生要求;考核芳烃抽提部分在100%负荷运行下能否满足产品质量要求;考核装置的物料平衡情况;进一步挖掘装置潜力,找出可能存在的瓶颈问题,为充分优化石脑油原料、解决全厂氢气平衡、高辛烷值汽油调合问题、生产苯、甲苯、混合二甲苯高附加值产品提供技术依据,并以此采取相应措施,提高公司经济效益。

2.2 原料性质情况

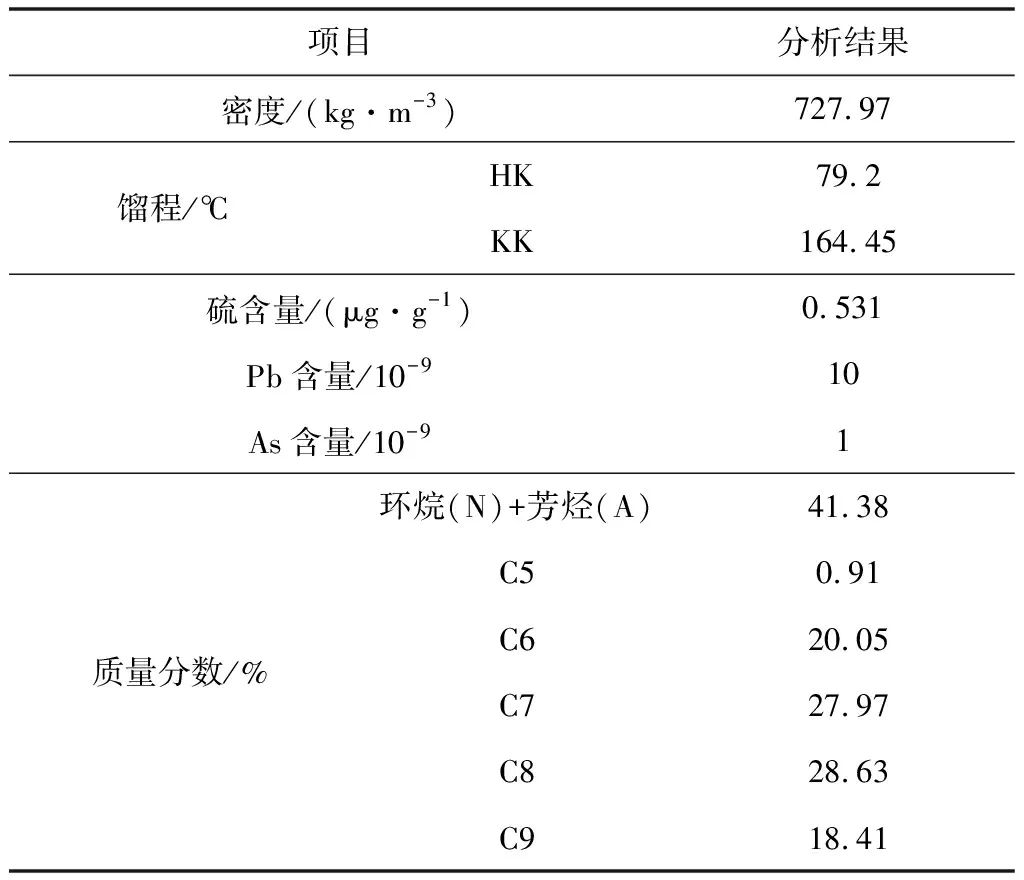

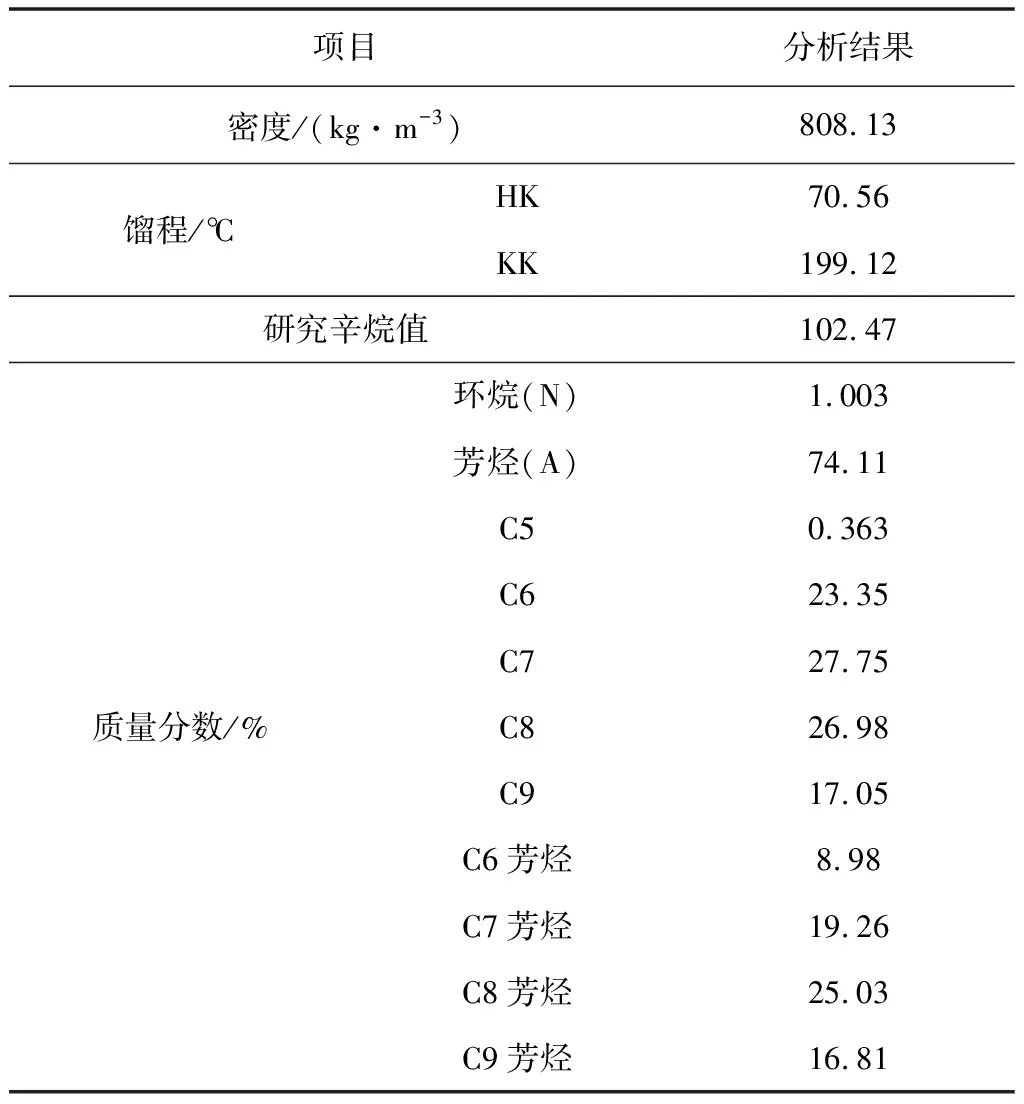

本装置所用原料为混合石脑油,性质见表7。

标定期间,装置主要操作参数与设计值、控制指标对比见表8。

表8 预加氢部分操作参数

2.3 化验分析数据

标定期间装置重整单元原料,待生催化剂、再生催化剂等,脱戊烷油、混合二甲苯等产品主要性质指标见表9~16。

表9 重整单元原料主要性质指标

表10 脱戊烷油产品主要性质指标

表11 待生催化剂主要性质指标

表12 再生催化剂性主要性质指标

表13 催化剂粉尘主要性质指标

表14 混合二甲苯产品主要性质指标

表15 侧线苯主要性质指标

表16 甲苯产品主要性质指标

3 装置运行分析

3.1 预加氢部分

预加氢单元进料149 t/h是设计值(142 t/h)的104.93%。因为原料中C5拔头油和液化气占比偏大,导致重整单元满负荷运行时预加氢单元负荷比设计值偏高。C5拔头油、液化气和精制石脑油产品质量满足设计要求,含硫液化气中C5含量小于1%,油迹观察通过。精制石脑油中C5含量1%左右,比设计值(0.3%)偏高,石脑油分馏塔操作参数还有优化空间。标定期间预加氢反应温度按280 ℃控制,高分罐D102压力按3.0 MPa控制,从分析看,精制石脑油硫含量符合重整单元进料要求。

汽提塔C101顶温实际控制值为72 ℃(设计为79 ℃)。因为缓蚀剂泵设计出口压力偏低,通过降低塔顶压力来保证缓蚀剂的稳定注入,同时保证了酸性水的化验指标合格,降低C101的塔顶压力相应地必须降低塔顶温度来保证塔顶液化气的质量稳定合格。为保证石脑油分馏塔C102塔顶拔头油中芳烃含量低于1%,塔底精制石脑油中C5含量尽量低,在C102负荷超负荷的情况下,通过降低塔顶压力等操作来保证塔顶拔头油合格,塔底温度控制在不低于162 ℃,来保证精制石脑油中的C5含量控制在1%以下,使得其他组分指标符合重整进料精制油的质量控制指标。由于原料中轻组分较多导致C101顶放空含硫燃料气量较设计值大,影响操作平稳性。设计拔头油外送流量计为孔板流量计,偏差较大,对装置的生产平衡核算造成影响较大。计划添加质量流量计,进一步增加装置操作平衡性。由于暂未外购石脑油,预加氢单元氧气体塔车间未投用,装置能耗偏低。

3.2 重整部分

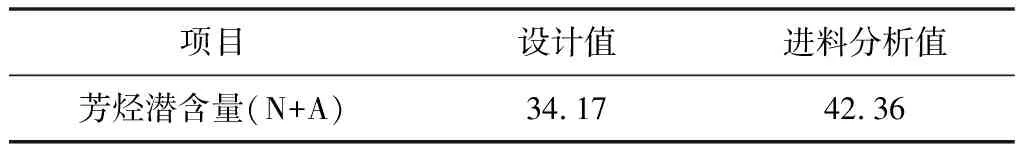

标定期间重整生成油辛烷值分别为102.7,102.3,102.4,重整反应温度控制在515 ℃,重整生成油设计辛烷值指标控制在102~104,基本符合控制要求。可以看出重整进料的芳烃潜含量(N+A)略优于设计值,重整装置的标定数据均符合设计要求,见表17。

表17 装置进料芳烃潜含量情况

重整部分进料是设计值的100%,重整反应单元满负荷进行标定。脱戊烷塔顶设计温度为83 ℃,实际操作温度93 ℃,是为了降低脱戊烷塔底C5含量对抽提单元的影响,但是C202进料流量在9 t/h,设计最大为7.6 t/h,超负荷运行,塔顶塔底通过优化操作参数可以保证产品质量合格稳定。根据脱戊烷油中C5≤0.5%的设计要求,脱戊烷塔T201塔底温度212 ℃满足要求。标准状态下重整外送氢气量51 000 m3/h,满足设计要求。重整反应单元芳烃转化率比设计值偏低,因为反应温度设计549 ℃,实际操作为515 ℃,较设计值偏低。

3.3 再生部分

再生烧焦问题:再生烧焦最大设计值为907 kg/h,标定期间重整反应单元100%负荷下再生单元为70%的烧焦负荷,表明再生塔的设计烧焦能力满足要求。再生器实际烧焦峰温545 ℃,比设计值593 ℃偏低。因为催化剂碳含量约为4%,设计为3%~7%,满足重整反应苛刻度提高的需要。

加热器问题:电加热器EH303经常因为电加热器绝缘电阻问题,导致电加热器经常跳停,而EH304的电加热器制造功率偏小,最高温度只能达到520 ℃左右,不能满足设计(565 ℃)要求,正在联系生产厂家处理。

3.4 苯抽提部分

ORP单元开工问题:由于电加热器制造功率较小,导致ORP催化剂无法进行还原,ORP没有开工,但是由于没有开ORP单元,使得进入混芳中的溴指数偏高,颗粒白土的消耗量比设计值偏高。

湿式空冷补水量大问题:由于湿式空冷水箱制造高度太低,使得水箱水位不高,易导致水泵有抽空现象,湿式空冷冷后温度开始升高;通过接消防水补水来达到补水稳定的目的,已联系处理。

甲苯、混合二甲苯、C9+馏分外送抢量问题:由于现阶段二甲苯罐和甲苯罐无法投入运行,所以甲苯、混合二甲苯、C9+馏分通过技改外送至汽油罐区,管线有抢量现象,外送不畅,甲苯、二甲苯罐的投用,此种现象可以消除。

C601塔压力波动大问题:原始开工至今由于C601内注水的缘故导致塔压力操作波动较大,时常影响C601灵敏板温度,导致产品抽余油中的芳烃含量超标。计划进行装置技改,将C601注水线改至E606来解决C601压力波动问题,同时解决掉抽提单元的水平衡问题,减少抽提补水量,同时降低溶剂损失量。

抽余油孔板流量计问题:设计抽余油外送为孔板流量计,偏差较大,对装置的生产平衡核算造成影响较大,计划进行更换为质量流量计。

加工负荷问题:由于重整单元进料组分与设计值偏差,C6、C7比设计值偏高,C8、C9、C10组分比设计值偏低,导致芳烃抽提单元在重整反应满负荷的情况下超负荷。

3.5 能耗情况

标定期间装置能源消耗基本平稳,具体情况见表18。

表18 标定期间装置能源消耗情况

标定过程中装置综合标油能耗为98.63 kg/t,低于设计要求133.55 kg/t。装置能耗低于设计要求主要因为装置电能、燃料气和3.5 MPa蒸汽低于设计值。装置标定过程中1.0 MPa蒸汽单耗基本为0.08 t/t,设计值为0.03 t/t,主要因为装置防冻凝问题(抽提单元苯和溶剂凝点低需提前投用伴热,其他单元伴热需要试漏等),投用伴热,加上装置使用3.5 MPa蒸汽量较少,经过减压闪蒸后低压蒸汽量较少所致。

3.6 物耗情况

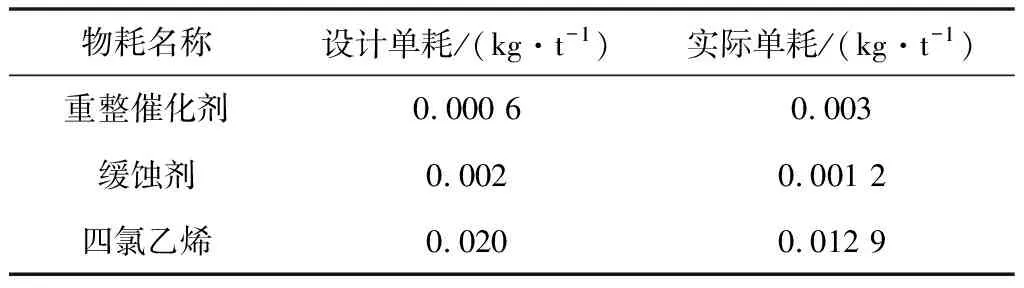

标定期间物耗数据平稳,重整催化剂单耗高于设计值,具体见表19。

表19 装置物耗情况

为了保证催化剂粉尘中的整颗粒度在20%~30%,防止催化剂粉尘堵塞反应器、再生器内构件,将淘洗气流量上调。同时,查阅相关资料、咨询技术人员与同类装置专家,得知催化剂的粉尘过大的原因可能与反应收集器底部的催化剂分布板有关,需要装置大修时进行卸剂处理。

缓蚀剂单耗低于设计值主要是因为装置超负荷进行生产,加上塔顶注缓蚀剂根据塔顶酸性水化验分析指标勤调整注缓蚀剂泵的行程所致,能够确保酸性水中的铁离子质量浓度在3 mg/L。四氯乙烯单耗低于设计值,在再生注氯量较少的情况下能够使再生催化剂的氯含量控制在1.0%~1.3%范围内,主要因为装置原始开工初期,催化剂持氯能力较好,失氯量较少,所以注氯量较少所致。

3.7 产品收率情况

标定期间生产运行基本平稳,生产物料平衡情况具体见表20。

表20 连续重整装置收率统计表

装置标定过程中加工的为罐区混合石脑油,密度比设计值偏低,芳烃潜含量比设计值偏高,主要因为原料中C3、C4馏分高于设计。为保证重整单元满负荷生产,预加氢单元超负荷生产;C6、C7馏分含量比设计值偏高,C8+馏分含量比设计值偏低,在重整满负荷的情况下,芳烃抽提单元基本在满负荷运行状态。重整单元进料C5含量高于设计值,导致C202超负荷,还有很大的操作优化空间,进一步提高装置操作平稳性。此外,标定期间装置操作存在波动,导致收率超100%。

4 结论

由于原料与设计存在偏差,按照重整单元满负荷,则预加氢单元需超负荷运行,在现有原料状态下,产品质量可以满足要求,重整汽油辛烷值达到设计要求,重整反应单元加工负荷还有上升空间,抽提单元基本达到满负荷运行状态,基本没有提升空间。

综上,通过标定可知,本装置总体可以达到设计要求,但也存在催化剂单耗偏高、部分单元设计不科学等问题。同时,装置操作人员在操作稳定性控制等方面也有待提升,需强化工艺流程等知识的培训学习,加强工艺操作参数优化,提高装置运行平稳性。今后一段时间,主要任务是在保证装置安全平稳运行的前提下进行工艺指标优化,以降低装置物耗、能耗等加工费用,进一步提高装置经济性。