一种改性硅烷聚醚密封胶的制备及性能研究

2023-09-05杨永强陈炳耀全文高杨育其陈煜阳

杨永强,陈炳耀,2,全文高,杨育其,陈煜阳

(1.广东三和控股有限公司,广东 中山 528429;2.广东三和化工科技有限公司,广东 中山 528429)

改性硅烷聚醚密封胶,别名MS密封胶,主链为聚醚,以端硅氧烷基为封端,具备耐老化、耐介质、高温下不易发泡、不产生 VOC和无刺激性气味等优良性能[1]。MS密封胶的应用领域有很多方面的应用,如建筑领域、防水材料、家庭装修、汽车领域等。改性硅烷聚醚密封胶(MS)密封胶与聚氨酯密封胶相比,耐黄变性更好,储存稳定性更好,胶体固化不起泡。改性硅烷聚醚密封胶的主体是MS树脂,它的固化机理是硅氧烷基与空气中的水分反应,通过它的水解缩合实现交联,从而得到弹性体,具有交联结构。传统聚氨酯密封胶中含有游离的异氰酸酯和苯类溶剂,环保性较差,对人体和环境均有严重的影响,固化时极易出现气泡;而硅酮密封胶的撕裂强度低,装饰性差,容易对建材造成污染,很容易随着使用时间的延长而出现开裂的现象。两者在多个领域的应用都有局限。硅烷改性聚醚密封胶兼顾了聚氨酯密封胶和硅酮密封胶的优点,克服了两者的缺点,具有良好的机械性能、良好的涂饰性、良好的抗污性、产品中不含异氰酸酯和有机溶剂等优点,是国内外新型弹性密封胶的主要发展方向。杨静[2]等以端硅烷基聚醚预聚体100份、气相法白炭黑17份、DOP25份、抗下垂剂3份、助剂适量、催化剂0.5~1份制备了透明型单组分有机硅改性聚醚密封胶。张虎极等[3]以MS预聚物、增塑剂、碳酸钙、气相白炭黑、硅烷偶联剂和催化剂为原料制备了单组分MS密封胶。黄活阳等制备环保型单组分有机硅改性聚醚密封胶,采用有机硅聚醚树脂、聚氧化丙烯二醇、填料、硅烷偶联剂和催化剂等原料。

硅烷改性聚醚一般有2个或3个端烷氧基,其柔韧性和模量在固化后会有差别。一般2个端烷氧基的预聚物固化后,产物的相对柔韧性和伸长性都比较好[3]。本实验探究了不同固化剂、固化剂的含量和除水剂的用量对硅烷改性聚醚密封胶力学性能的影响,从而选择最优的添加量。

1 实验部分

1.1 实验原料

MS树脂、上海知采新材料股份有限公司;邻苯二甲酸二异癸酯、上海阿拉丁生物化工技术有限公司、纳米碳酸钙、湖北新润德化学股份有限公司;重质碳酸钙、湖北鑫红利化学股份有限公司、东莞市鼎信塑胶原料有限公司钛白粉;触变剂、上海可乐满试剂有限公司;山东裕康化工有限公司的三乙胺;三乙醇胺、常州谷旭化学股份有限公司;二月桂酸二丁基锡、武汉卡诺斯技术股份有限公司、KH-792,湖北恒景瑞化工有限公司;乙烯基三甲氧基硅烷、西安齐岳生物技术股份有限公司。

1.2 实验仪器及设备

高速分散釜,NX-5,广东省佛山市诺星机械设备有限公司;101系列型电热鼓风干燥箱,沧州亿轩试验仪器有限公司;WDW拉伸试验机,济南鼎测试验设备有限公司;LX-A硬度计,江苏明珠试验机械有限公司。

1.3 实验步骤

1.3.1 基料的制备

将MS树脂、邻苯二甲酸二异癸酯、纳米碳酸钙、重质碳酸钙、钛白粉、触变剂等按照一定比例依次加入高速分散剂中搅拌10 min,开启加热系统,待缸内料温达到120 ℃左右时,开始抽真空,计时搅拌2.5 h,通冷却水降温,待料温降至50 ℃以下即可得到基料。

1.3.2 MS密封胶的制备

将釜内温度降至50 ℃以下,加入除水剂,进行真空搅拌20 min,再开启加热系统,待料温升至90 ℃,计时搅拌1.5 h后,停止加热,并通入冷却水使缸内基胶温度降至50 ℃,再依次分步加入除水剂、、催化剂助剂,不抽真空条件下均匀搅拌30 min,抽真空脱泡10 min,进行泄压并迅速将物料压入塑料包装瓶中制的成品。

1.4 性能表征

1)表干时间:依照GB/T 13477.5—2003试验方法进行测试。

2)固化深度:使用固化深度板检测样品在温度(23±2) ℃;相对湿度50%±5%,24 h的固化深度。

3)硬度:依照GB/T 531.1—2008用邵氏A硬度计检测。

4)拉伸强度和断裂伸长率:按GB/T 528—2009硫化橡胶或热塑性橡胶拉伸应力应变性能的测定。

5)拉伸模量和弹性回复率:分别按GB/T 14683—2017测定中的GB/T 13477.1—2017和GB/T 13477.17—2017。

6)剪切强度:按照GB/T 7124—2008检测,粘接基材碳钢对碳钢。

2 结果与讨论

2.1 不同固化剂对改性硅烷聚醚密封胶性能的影响

MS胶在没有添加固化剂的情况下,反应固化极慢,无法满足日常施工要求。固化剂的添加可以大大提高反应速度,缩短反应时间,加速交联剂和树脂的反应,从而达到最佳的交联密度,虽然它的用量少,但是它的作用是非常大的。

本文考察了不同的固化剂种类,所使用的固化剂为三乙醇胺(固化剂1)、三乙胺(固化剂2)、二月桂酸二丁基锡(固化剂3)。单一变量,同等含量下,进行对比,结果见图1、图2。

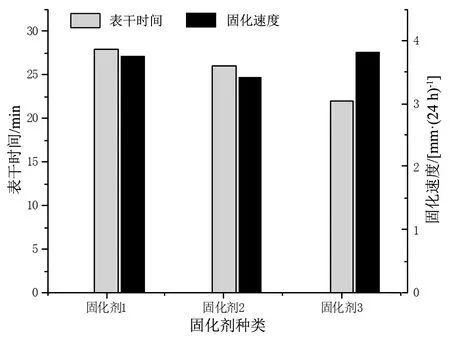

图1 不同固化剂对MS胶表干时间和固化速度的影响

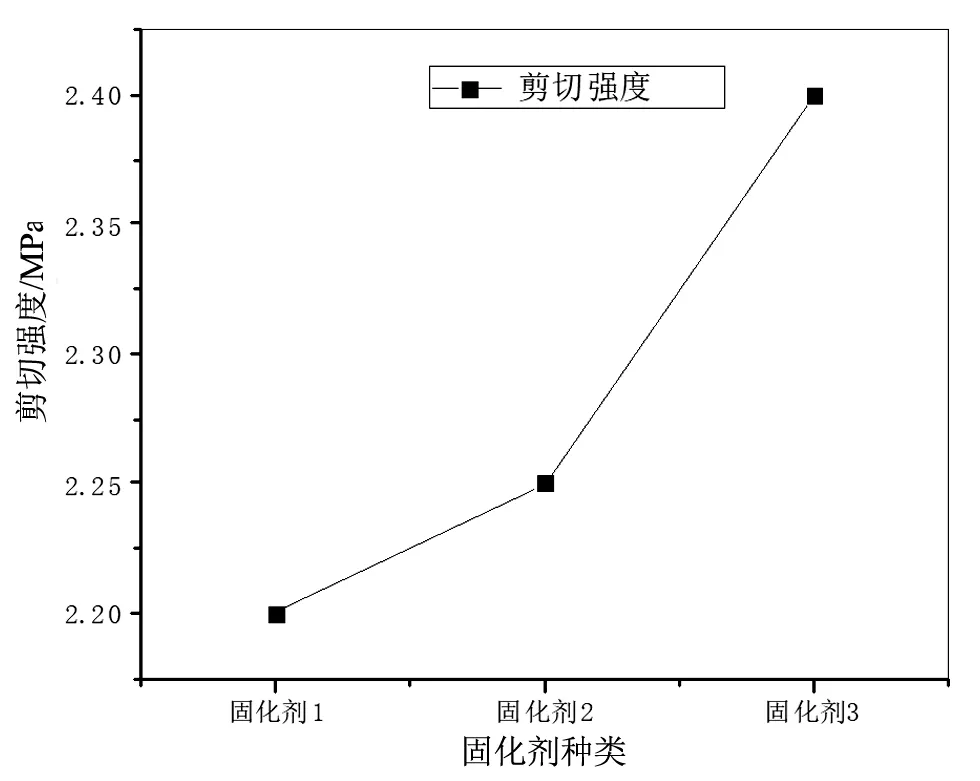

图2 不同固化剂对MS胶剪切强度的影响

从图1可以看出,不同种类的固化剂,其表面干燥时间和固化速度存在差异。但在看固化速度时,三乙醇胺与二月硅酸二丁基锡固化剂几乎没有差别,但二月桂酸二丁基锡的催化效率最高,其表干时间也最短。这可能是由于二月桂酸二丁基锡具有较高的催化活性,与基团产生配位,使官能团极化更好,从而交联程度加深,表现为表干时间短,固化速度快[1]。

从图2可以看出,用二月桂酸二丁基锡制备的MS胶剪切强度较高,这可能是由于其他固化剂不易催化硅烷偶联剂中的Si-OR与基材表面形成氢键或共价键,因此剪切强度略差[1]。

2.2 固化剂的含量对改性硅烷聚醚密封胶性能的影响

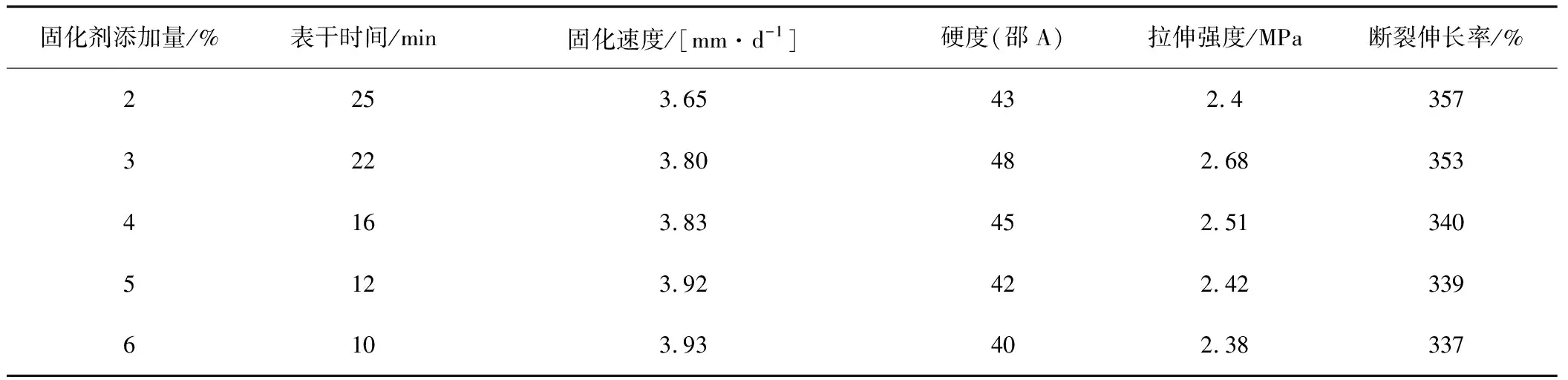

针对上述实验结果,选用二月桂酸二丁基锡作为固化剂制备MS密封胶。研究固化剂的添加量分别为2%,3%,4%,5%,6%时对MS胶性能的影响,结果见表1。

表1 固化剂对MS胶性能的影响

从1表可以看出,随着固化剂量的增加,表干时间变短,固化速度变快,后面趋于平缓。这是因为二月桂酸二丁基锡能与Si-OR产生配位,使Si-O键极化,从而使带正电荷的Si原子更活泼,更容易受到水分子或Si-OH中氧原子的攻击,加快水解缩合过程[4]。也可以理解为在硅烷封端聚醚的表面,聚醚在空气中与水分子接触的面积很大,分子链上的甲氧基与水汽充分接触,所以固化剂反应活性越多越大,阀化结构在分子表面形成的速度就越快[5]。

另外,随着固化剂量的增加,固化剂3%时硬度和拉伸强度达到最佳,断裂伸长率达到最大2%。这是由于过量的固化剂使交联密度过饱和,过多反而造成阻碍,从而影响力学性能的下降,故添加固化剂以3%为最佳。

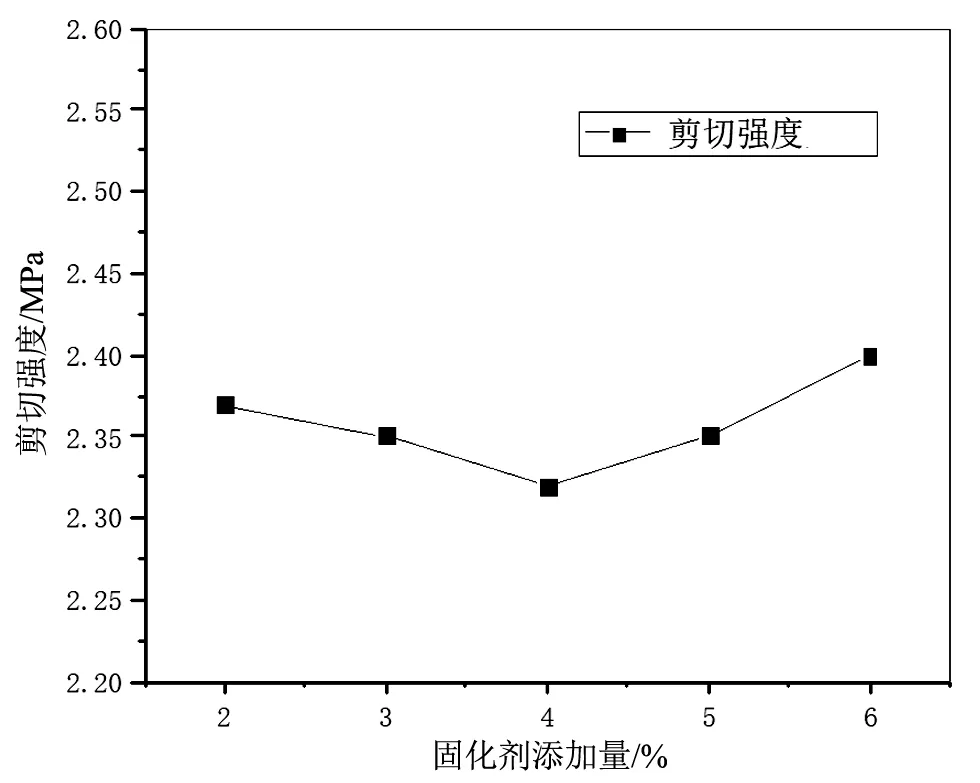

固化剂添加量对MS胶剪切强度的影响见图3。

图3 固化剂添加量对MS胶剪切强度的影响

从图3可以看出,随着固化剂含量的增加,剪切强度变化不大。这是由于固化剂在密封胶中起催化剂作用时,促使硅烷封端聚醚分子量两端的甲氧基与空气中的水分子发生化学反应,生成硅醇,使甲醇释放出来。硅烷封端聚醚密封胶剪切强度的来源是硅醇在不同分子链上脱水结合,使各个分子链形成三维网状结构,从而赋予密封胶各种力学强度,而固化剂在分子链形成的三维网状结构中不起链接作用,不会对硅烷封端聚醚分子链的结构产生影响,故固化剂对密封胶剪切强度的影响很小[6]。

2.3 除水剂对改性硅烷聚醚密封胶的性能影响

除水剂对产品具有延长保质期的作用,其与水分子的反应活性大于MS树脂与水分子,在密封胶系统中率先与水汽发生反应,消耗水汽,提高密封胶的贮存稳定性。除水剂用量对MS胶性能的影响结果见表2。

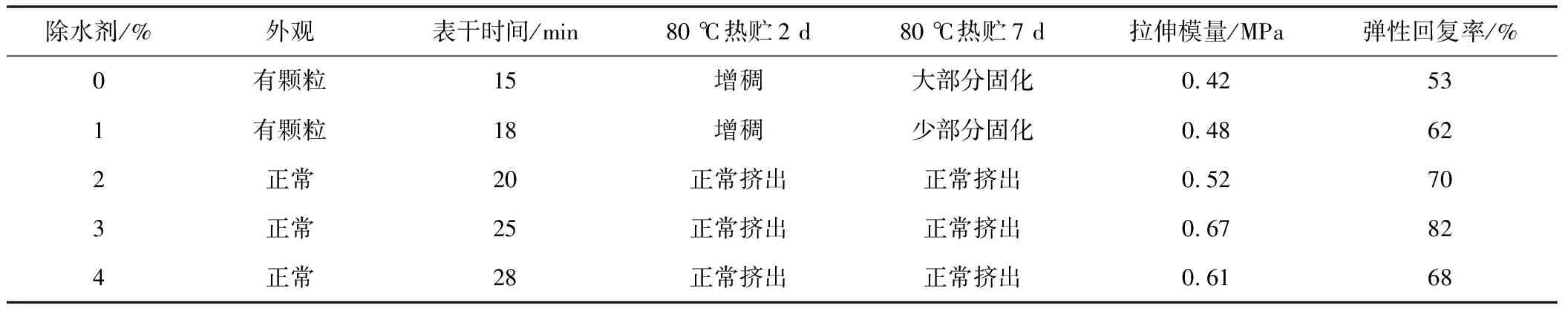

表2 除水剂的用量对MS胶的性能影响

从表2中可以看出,不添加或添加少量除水剂,胶水固化后表面有颗粒存在,这可能是由于体系中的水分使密封胶水在制胶过程中发生交联固化,使颗粒物质大量产生。表干时间的延长可能是因为除水剂在胶水中消耗了水分,从而延长了时间。

80 ℃热贮2 d和7 d,不加或加少量的除水剂,制备的MS胶其在2 d出现增稠、7 d出现固化的现象。这是由于封装时,瓶身内的空气残余水分和自身水气引起的,适量的除水剂,率先与密封胶系统中的水汽发生反应,消耗水气,以提高贮存稳定性。拉伸模量随除水剂含量的增加,拉伸模量及弹性回复率先增后减,达到3%时的最大值。这是由于过量的除水剂消耗了原料中的端羟基,减少了交联密度,从而减弱了力学性能。

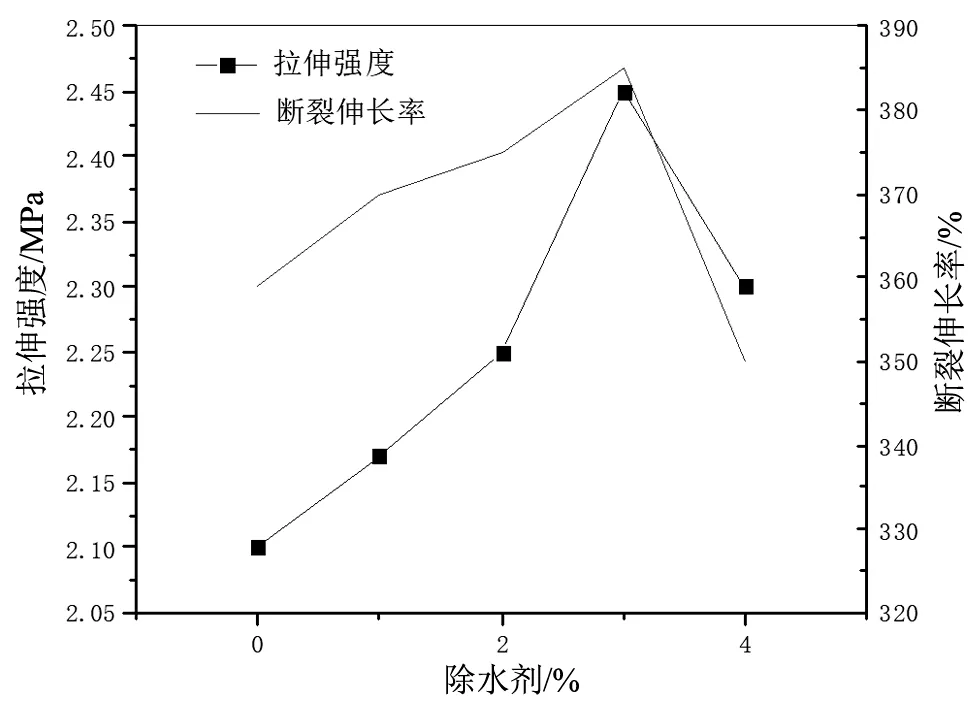

从图4可以看出,随着除水剂含量的增加,抗拉强度和断裂伸长率出现先升后降的现象,这是由于除水剂过多,会与MS树脂发生化学反应,从而引起相应力学性能的下降。

图4 除水剂的用量对MS胶剪切强度的影响

2.4 制备的改性硅烷聚醚密封胶

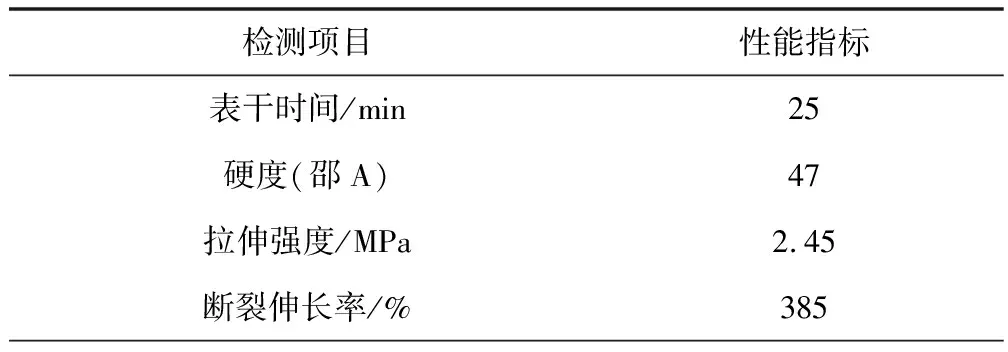

固化剂选用添加3%的二月桂酸二丁基锡,当除水剂含量为3%时,制备的改性硅烷聚醚密封胶,其检测结果如表3所示,可以看出其优点是施工方便,力学性能符合国家标准,总体综合性能优良,在市场上具有较强的竞争力。

表3 制备的改性硅烷聚醚密封胶

3 结论

1)制备MS胶所用固化剂为二月桂酸二丁基锡时,交联程度加深,表干时间短,固化速度快,其胶料具有优良的力学性能和较高的剪切强度。

2)固化剂量的增加,其表干时间越来越短,固化速度增加,过量的固化剂影响交联密度,过多造成阻碍,从而影响力学性能下降,本实验添加固化剂以3%为最佳。

3)适量的除水剂,在密封胶系统中率先与水汽发生反应,消耗水气,提高贮存稳定性,使胶料的使用寿命大大增强。

4)随除水剂含量的增加,拉伸强度和断裂伸长率先升后降,以3%为最佳实验除水剂加入量。

综合上述结论,在改性硅烷聚醚密封胶的制备中,选择固化剂的种类和用量对其力学性能有一定的影响。除水剂的用量对其也有影响,过多过少影响其贮存稳定性。因此,固化剂选用二月桂酸二丁基锡,且用量为3%,除水剂用量3%时,制备的改性硅烷聚醚密封胶综合性能较佳。