LNG储罐X7Ni9钢板及焊材EPC管理总结

2023-09-05朱加宝

朱加宝

(中海油石化工程有限公司,山东 济南 250101)

为响应国家“碳达峰、碳中和”的号召,LNG(液化天然气缩写,体积为气态的1/600)作为稀缺的清洁能源越来越受到人们的青睐。大力发展LNG产业将优化我国能源结构、有效解决能源供应安全、保护生态环境、实现经济和社会可持续发展[1]。LNG接收站在天然气储备和调峰中发挥着至关重要的作用,近期随着俄乌战争和欧洲能源危机的爆发,世界各能源消费大国都高度重视LNG接收站的建设。近年来,我国也在沿海和沿江地区积极布局LNG接收站。其中,LNG接收站中单位投资额最大、技术要求最高、施工周期最长、施工工序最多、施工难度最大、最重要的装置为LNG储罐。

LNG储罐属常压、低温、大型的储罐,LNG储罐分为单容、双容和全容3种形式,目前我国正在建设或已经投入使用的均为全容LNG储罐[2]。全容LNG储罐的核心部分是与低温LNG液体直接接触的内罐,LNG液体操作温度为-165 ℃,内罐材料低温冲击试验温度达到-196 ℃,所以内罐材料X7Ni9钢板及焊接材料是LNG储罐EPC总承包项目管理中重要的一个环节。某接收站5#、6#储罐工程是国内首个自主技术、自主设计、自主建设、自主管理的16万m3全容储罐EPC总承包项目,下面对本EPC项目中的X7Ni9钢板及焊接材料从材料设计选择、采办进度控制、施工质量控制等环节进行总结。典型的LNG全容储罐如图1所示。

图1 典型的LNG全容储罐

1 LNG储罐内罐材料设计选择

LNG全容储罐多为外罐、内罐组成的双层结构体系,外罐为钢筋预应力混凝土[3]。内罐为一个储存LNG产品的自支撑式、钢质、单壁罐。内罐材料设计选择要满足-165 ℃操作温度要求,在深冷低温条件下应具有足够的强度(包括疲劳强度)及具有充分的韧性。某16万m3LNG全容储罐结构尺寸直径约84 m,高度约50 m,为了能满足规模化建造要求还应具有良好的加工性和可焊接性。满足LNG操作温度的材料有X7Ni9钢、不锈钢、铝等。其中,X7Ni9钢的低温试验温度可以达到-196 ℃,在此低温度下仍具有良好的强度(包括疲劳强度)和低温韧性,X7Ni9钢还具有良好的加工性能和焊接性能。1960年美国通过试验研究证明,X7Ni9钢不进行焊后热处理消除焊后应力也可以使用,从此X7Ni9钢成为LNG储罐内罐材料的主要选择材料。为响应国家“三新三化”号召,某16万m3LNG全容储罐内罐材料选择了国产的X7Ni9钢板。

X7Ni9钢板的冶炼方法和交货状态要求。冶炼方法采用真空处理的电炉和炉外精炼的方法生产,钢板交货状态以离线淬火+回火(QT处理)的调质热处理状态交货,不允许采用两次正火+回火(NNT处理)热处理工艺交货。X7Ni9钢板经过QT处理可以得到少量弥散奥氏体,这种QT调质热处理状态X7Ni9钢板的低温韧性要好于NNT处理,经过QT处理X7Ni9钢板的低温韧性可以得到大大的改善[4]。冶炼过程严格控制X7Ni9钢板C、Si、Mn、P、S、Ni、Mo、V、Cr、Nb、Cu、Al等化学成分,成品化学成分分析采用化学分析法,严格控制C、P、S成分含量不超过技术要求,Mo、Cr、Cu成分总含量不应大于技术规定的要求,熔炼分析列出Cr、Nb、Cu、Al等微量元素成分。

X7Ni9钢板的机械性能和工艺性能要求。钢板机械性能进行低温冲击性能(-196 ℃)和室温拉伸性能等试验。试样应分别在交货状态的钢板头、尾两端取样(采用全厚度取样),冲击、拉伸试样的轴线方向垂直于取样钢板的轧制方向,冲击试样的V型缺口轴线方向应垂直于取样钢板的表面。交货状态QT热处理状态室温拉伸性能试验(横向)屈服强度、抗拉强度、断后伸长率等满足技术规格书的要求。交货状态QT热处理试样在-196 ℃下进行低温冲击性能试验(横向)吸收功的最小值AKv满足最低的检测值要求,侧向膨胀每个试样满足最小值的技术要求,纤维状断口每个试样最小技术要求。低温冲击性能试验(横向)试样在从冷却液取出后规定的时间内进行检测,低温冲击试验不合格的不允许进行复验。内罐壁板最厚的钢板需要在-196 ℃下进行2组落锤试验,试样没有出现裂纹为合格。X7Ni9钢板的工艺性能进行冷弯试验(横向),冷弯试验的试样宽度不小于规定尺寸,弯芯直径满足技术要求,在室温下进行180°冷弯,试样没有出现裂纹为合格。

X7Ni9钢板的外观检查和表面质量要求。钢板逐张进行100%双面外观检查,外观检查应无缺陷。钢板逐张进行横向和纵向100%超声检查,扫描间距100 mm,S2级为合格;边部进行100%超声检查,E4级为合格。钢板逐张进行钢板剩余磁性检查,检查重点为钢板的四角及两侧表面等磁性易集中的位置,保证出厂剩余磁性强度小于30 Gs,交货状态(钢板运输到项目现场)的磁性残留不大于50 Gs。

X7Ni9钢板的材料预制要求。所有规格的钢板采用工厂内材料预制,材料切割和焊接坡口预制采用机械加工或自动气切割完成,坡口突出物通过打磨进行修复,不能进行坡口焊接修复。1~11圈的内罐壁板设计曲率半径R约为36 m,内罐壁板需冷轧滚圆出设计要求的曲率半径,自动控制的轧制程序能满足头、尾两端的边缘部分也能达到设计要求的曲率半径,其端部曲率半径公差在规定的设计要求范围内。X7Ni9钢板外观检查重点检查钢板边缘的层状物、钢板的表面缺陷、至少6个点的钢板厚度测量、钢板的曲率半径等。6个点的钢板厚度测量应满足设计的公差要求,不允许出现负偏差。钢板检查合格进行双面喷丸处理后喷涂可焊接底漆。滚圆成型的钢板采用带弧度的钢托架包装,保持滚圆后的钢板弧度,出厂和运输过程制定防止钢板形状和弧度等变形的措施。

X7Ni9钢板材料的其他要求。邀请了独立的第三方进行驻厂试验监造,参加钢板生产过程的试样取样和试验,钢板试验检验合格,出厂合格证书满足EN10204中3.2证书要求,并由独立第三方在3.2证书上进行签章。

X7Ni9钢板焊接材料的选择。X7Ni9钢板焊接材料一般选用镍基合金作为焊接材料,这种材料可以在稳定后具有低温韧性[4]。国产X7Ni9钢板焊接材料尚无应用业绩,国内在建和已建的LNG储罐的焊接材料均为国外进口[5]。X7Ni9钢板焊接方式有手工电弧焊(SMAW)和埋弧自动焊(SAW)2种,本项目手工电弧焊(SMAW)焊材选择进口的X7Ni9焊条,焊条规格有3种,分别为直径2.5,3.2和4.0 mm,4个炉批号分别为O2MS165519、O2MS165520、O2MS165521、O2MS165522,焊条要求真空密封包装。埋弧自动焊(SAW)选用的X7Ni9焊丝规格为直径2.4 mm焊丝。焊条的化学成分要求满足ASME/AWS SFA/A5.11标准中ENiCrMo-6规格焊条成分要求,焊丝的化学成分要求满足ASME/AWS SFA/A5.14标准中ER-ENiCrMo-4规格焊丝成分要求。焊接接头力学性能试验(包括SMAW和SAW试验),冲击试验的试样在焊接接头顶部表面选取,焊缝、热影响区的低温冲击性能与X7Ni9钢板性能要求一致。在-196 ℃试验温度下3组试样平均冲击功不小于规定的强度,单个试样冲击功不小于规定的强度。焊材生产前制定出的ITP检验测试计划,邀请独立第三方根据ITP检验测试计划进行全程的监督检验,焊接材料出厂合格证书满足EN10204中3.2证书要求,并由独立第三方在3.2证书上进行签章。

2 LNG储罐内罐材料采办进度控制

LNG储罐建造周期长,从基础施工到机械完工工期约为3年(内罐的主体施工工期约为1年),储罐的施工工序是先进行外罐施工,外罐施工封顶后再进行内罐施工。但是在施工外罐基础承台时需要进行内罐锚固带和二次底环板的预埋,这时就需要内罐材料(锚固带和二次底环板)提前采办进场。因外罐基础承台施工时内罐锚固带和二次底环板预埋到内罐主体开始施工工期间隔约有1年,这样需要在采办阶段对内罐材料进行采办批次划分,制定出采办进度计划并进行控制。

本项目选择了国产的X7Ni9钢板,X7Ni9钢板总需求量约为4 000 t,综合考虑了供应厂家生产预制能力、项目施工进度、仓储能力及运输能力,按照X7Ni9钢板使用部位和功能划分了4个采办批次进场。第1采办批次为锚固带、二次底环板、热角保护系统TCP预埋、焊接工艺评定及焊接测试等材料,在需要承台施工预埋时提前进场。第2采办批次的材料为内罐底板环板、内罐底幅板、内罐底板异形板、二次底板幅板和异形板、热角保护系统(TCP)、二次底和TCP处垫板等,在外罐罐底保冷施工时进场,第2采办批次与第1采办批次的进场的时间间隔约为1年左右。内罐壁板的安装采用从底层开始逐层向上正向安装法,第3采办批次的材料主要为1~4圈的内罐壁板、加强圈、加强圈腹板和加强圈垫板等,在内罐底板开始安装时进场。第4采办批次的材料主要为5~11圈的内罐壁板、加强圈、加强圈腹板和加强圈垫板等,在内罐壁板正向安装到第3圈时进场。因X7Ni9钢板采办总量相对较大,划分采办批次时既要考虑厂家供应能力、运输方式和距离,又要考虑好施工工序的衔接等。当然,这个采办批次计划也不是一成不变的,合同执行过程中可以根据项目实际进度要求进行动态调整。

X7Ni9焊条和焊丝分了2个采办批次进场,第1采办批次主要满足外罐基础承台预埋时的焊接需求,外罐基础承台预埋时第1采办批次焊条进场。第2采办批次在内罐底板、二次底板、热角保护系统(TCP)、二次底和TCP处垫板等施工时剩余的焊条和焊丝全部进场。

3 LNG储罐内罐材料施工质量控制

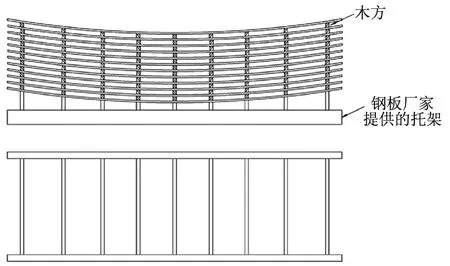

X7Ni9钢板内罐弧形壁板曲率变形控制要求。本项目内罐弧形壁板采用工厂内预制成型后运输到现场,内罐弧形壁板的曲率半径R约为36 m,存放过程很容易变形,曲率变形会影响壁板安装拼接质量。项目采取措施为制作弧形托架,托架的弧度和内罐壁板曲率半径一致(R=36 m),托架与内罐壁板接触的部位垫放木块,第1圈至第6圈板每个托架最多存放11张板,第7圈至第11圈板,每个托架最多存放22张,板与板之前使用50 cm×50 cm木方隔开。X7Ni9钢板存放横向设置一定的倾斜角度,满足存储时沥水、通风的要求。内罐壁板的弧形板存放图如图2所示。

图2 内罐壁板的弧形板存放图

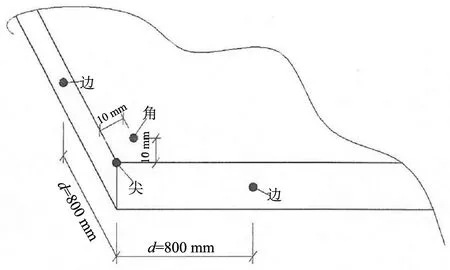

X7Ni9钢板磁性强度控制要求。X7Ni9钢板的磁性很“娇气”,温度、压强、地球磁场等都会影响钢板的磁性强度,在运输、吊装、堆放等环节易受到环境磁场的污染。如果钢板的磁性超标在焊接过程中会造成焊缝飞溅,严重影响焊缝焊接质量。控制进场的X7Ni9钢板剩余磁场强度不大于50 Gs,逐张钢板进行剩磁检查[6]。检查用的剩磁仪要经有资质检定机构检定合格并在有效期内,检查前要确认剩磁仪处在有效的状态。检查重点为钢板的四角及两侧表面等磁性容易集中的位置。防止环境磁性污染,X7Ni9钢板存放位置要远离带有磁性的用电设备,特别是磁性强的高压电气设备和高压电线,避免与其他不同材质的钢板存放在一起,钢板的吊装采用X7Ni9钢板吊装的专用吊具和工卡具避免磁性的二次污染。X7Ni9剩磁检查位置如图3所示。

图3 X7Ni9剩磁检查位置

X7Ni9钢板焊缝焊接质量的控制管理。LNG储罐内罐X7Ni9钢板焊接工程量较大,内罐底板的焊缝长度约有8 200 m,内罐壁板焊缝长度约有7 000 m,焊缝质量的合格率直接影响到内罐的安装质量。焊接开始时,通过RT检查的焊缝一次合格率较低。通过问题统计分析发现影响焊缝质量的主要问题为焊缝裂纹、咬边、夹渣等,其中焊缝裂纹为主要的影响问题(占比为83%)。针对出现的焊缝质量问题成立了课题为“提高X7Ni9钢板焊接通过率”QC小组,对影响焊缝质量问题的因素进行检查、分析、纠正、执行。通过QC小组检查、分析,在材料方面发现影响焊缝质量的主要因素为X7Ni9钢板母材稀释率、镍基合金焊材(奥氏体)热裂纹敏感性和焊接电弧磁偏吹等。采取的纠正措施为通过焊接工艺评定确定钢板母材和镍基合金焊材合适的焊接速度和焊接电流,制定焊缝焊接工艺指导书,对剩余磁性强度高的X7Ni9钢板进行消磁处理,通过消磁降低钢板的磁性强度,从而降低焊接电弧磁偏吹对焊缝质量的影响。通过对影响焊接质量的因素进行控制后,焊缝RT检查一次合格率得到较大的提高。

4 结语

近年来我国“碳达峰、碳中和”相关政策陆续出台,鼓励新能源、新材料、新技术等新兴产业的发展。提高我国LNG接收站和LNG储罐的建造技术对优化能源结构、发展绿色低碳能源起着重要的作用。LNG储罐建造技术的先进性、可靠性、经济性也成为LNG产业发展的重要一环。作为国内首个自主技术、自主设计、自主建设、自主管理的16万m3全容储罐项目已顺利开车并平稳运行,达到了项目预期的目标。建议各参建方要不断总结经验,优化设计,创新技术,不断提升LNG储罐EPC管理水平。