三山岛金矿深部高应力节理化巷道围岩控制技术研究

2023-09-05赵兴东朱乾坤曾楠

赵兴东 朱乾坤 曾楠

摘要:随着浅部矿产资源日益枯竭,深部开采已成为采矿行业的重要组成部分。深部开采重要的特征之一就是在“三高一扰动”下,矿山工程地质条件急剧恶化,围岩呈现显著的节理化,给深部巷道围岩控制带来巨大的困难。以三山岛金矿-900 m以下典型节理化巷道为工程背景,通过工程地质调查、文献调查、室内岩石力学试验获取基本数据,应用Dips软件进行优势结构面分组,应用Unwedge软件进行楔形体及其稳定性分析。采用RMR、Q和GSI岩体质量分级方法进行岩体质量分级并估算岩体力学参数,详细阐释锚杆加固不连续面的机理,估算巷道支护所需支护压力,并基于Q和RMR支护图表完成支护方案设计,应用RS2验证设计支护方案的有效性。在-960 m水平进行工业试验,结果表明,设计支护方案能够有效控制深部高应力节理化巷道围岩的变形破坏,为深部矿山安全高效开采提供依据。

关键词:深部开采;节理化岩体;围岩控制;岩体质量分级;数值模拟;工业试验

中图分类号:TD35文章编号:1001-1277(2023)09-0005-08

文献标志码:Adoi:10.11792/hj20230902

引 言

受复杂地质构造活动影响,采矿工程围岩中通常存在诸多节理化岩体,严重时出现“方糖块”状围岩,对矿山安全高效生产产生严重影响。进入深部开采后,矿山地质条件日趋复杂、地应力升高、采矿扰动范围不断扩大,致使节理化巷道围岩频繁出现结构-应力控制型或应力控制型破坏,节理化巷道围岩控制变得日趋困难。因此,節理化巷道围岩控制逐渐成为深井巷道围岩控制研究的难点和热点问题。

针对节理化巷道围岩控制,国内外诸多学者进行了卓有成效的研究,并取得了丰硕的研究成果。康志强等[1]应用数值模拟方法研究锚杆支护对金属矿山节理化岩体巷道的加固机理。郭建伟[2]采用离散元数值模拟方法研究了节理化巷道围岩变形破坏过程及其破坏机理,提出采用注浆锚杆超前支护、高强预应力锚网+ U型钢+喷层一次支护、预应力锚索二次支护、全断面滞后注浆补强加固的分步联合支护方案。邢猛等[3]应用RFPA数值模拟方法模拟了节理分布对巷道围岩的损伤演化和时效破坏机制。李传明等[4]基于颗粒离散元程度研究节理岩体巷道围岩的变形及微裂纹分布特征。黄龙现[5]研究了节理岩体巷道围岩破坏机理及其数值模拟方法。金志远等[6]通过地应力测试、钻孔电视、数值模拟方法分析深井高地应力节理化巷道围岩变形原因并确定了支护方案。武旭[7]开展了巷道节理岩体破裂机理与围岩定向加强支护法研究。王成龙等[8]通过离散元数值模拟研究了开挖对节理化巷道围岩塑性区和位移的影响。TORAO等[9]应用有限元数值模拟研究了支护和围岩的相互作用。SENENT等[10]提出超前旋转破坏机制以计算节理岩体巷道掌子面冒落压力。BOUZERAN等[11]应用离散元数值模拟研究了崩落诱发应力路径下巷道围岩响应特征。BOON[12]应用离散元法分析了大跨度层状岩体支护机理及支护力。ZHAO等[13]分析了三山岛金矿新立矿区节理岩体破坏机理及其控制技术。

本文针对三山岛金矿西山矿区深部高应力节理化巷道围岩控制问题,提出基于岩体质量分级的分区支护设计方法,并进行工业试验,以期为深部高应力节理化巷道围岩控制提供依据。

1 工程概况

三山岛金矿位于山东省胶东半岛,目前开采深度已超过1 000 m,也是中国目前唯一的海底开采硬岩矿山。矿区处在华北板块西部,西部为沂树断裂带,南部为胶莱盆地,北部为龙口断陷盆地。矿区以脆性断裂构造发育为特征,主要走向为东北向和西北向,构成了该区的基本构造格局。矿区范围内蚀变带总体走向NE,走向最大长度约7 000 m,三山岛金矿范围内蚀变带走向长约4 000 m,宽80~280 m,控制最大斜深2 450 m。总体走向62°,倾向南东,倾角33°~67°,平均倾角46°。蚀变岩分带明显,沿倾向呈带状展布,以灰白—灰黑色断层泥主裂面为标志,基本对称分布。由上盘至下盘依次为:花岗岩带、绢英岩化花岗岩带、断层泥(主裂面)、黄铁绢英岩化碎裂岩带、黄铁绢英岩化花岗质碎裂岩带、绢英岩化花岗岩带、花岗岩带。主裂面之下有薄层的黄铁绢英岩化糜棱岩和黄铁绢英岩断续分布,局部缺失。各蚀变岩带之间呈渐变过渡接触关系,无明显界线。矿体位于三山岛断裂带下盘(F1断层),矿体厚度为0.59~42.36 m,平均厚度7.24 m。矿体总体走向约为20°,东南方向倾角为25°~59°,平均倾角约为42°(见图1)。运输巷道位于下盘岩体中。现场调查发现,深部高应力节理化围岩巷道破坏形式主要为结构面控制型楔形体冒落和应力控制型破坏层裂(见图2)。

2 岩体质量分级及岩体力学参数估算

2.1 结构面调查

本次研究采用测线法进行现场调查。调查区域集中在西山矿区-915 m中段和-960 m中段,2个中段调查长度分别为75.3 m和101.8 m,结构面条数分别为131条和126条。利用Dips软件绘制调查区域节理等密度图和倾向玫瑰图(见图3)。由图3可知:-915 m中段调查区域结构面主要有3组,-960 m中段调查区域结构面主要有4组。-915 m中段调查区域裂隙较发育,节理面粗糙到一般,波状,少数节理面平直,部分充填泥质,微风化到弱风化,潮湿到湿;-960 m中段调查区域裂隙较发育,节理面粗糙到一般,波状,少数节理面平直,部分充填泥质,微风化到弱风化,干燥到潮湿。

2.2 地应力

根据三山岛金矿西山矿区2 005 m竖井建设需要,应用声发射法、非弹性恢复(ASR)法、水压致裂法对工程勘察区域进行地应力测量[14]。将不同方法获取的最大水平主应力(σH)、最小水平主应力(σh)和垂直主应力(σv)绘制于图4中,并拟合出对应的回归方程。由图4可知:采用3种方法测得的最大水平主应力和垂直主应力一致性较好,其变化趋势和值互相吻合;采用声发射法测得的最小水平主应力(σh-AE)与其他2种方法测得的值差异性较大,均显著小于另外2种方法实测值。最小水平主应力和垂直方向主应力大小发生转换,转换深度位于1 073.51 m。

2.3 岩体质量分级及岩体力学参数估算

岩体的物理力学参数反映了岩体的稳定性和质量,与岩石硬度和岩体的完整性密切相关。工程岩体质量分级的目的之一是根据工程岩体的等级直接快速确定岩体的物理力学参数,而无需进行大量的试验[15]。室内岩石物理力学试验测得的参数见表1,Q、RMR、GSI岩体质量分级结果见表2~4。研究区域岩体的力学参数见表5。

3 楔形体分析

节理化岩体中巷道的稳定性主要受结构面的自然产状、力学性质、岩石质量、地应力、地下水条件等因素影响。因此,节理化岩体的破坏形式在宏观上也表现出多样性,其中楔形体失稳是最常见的破坏模式之一。结构面的相互切割形成了许多岩块。3个或3个以上结构面在巷道开挖边界相交形成楔形体。在岩块重力和开挖/开采诱发应力作用下,楔形体会产生滑动甚至发生冒落。Unwedge软件是一种用于分析结构不连续性和地下开挖形成的楔形体的岩土工程软件,其可以以3D形式可视化楔形体及工程开挖,可以计算潜在楔形体的安全系数,并可分析支护对楔形体稳定性的影响。使用Unwedge软件识别研究区域内的楔形体并分析其安全系数。将工程地质调查中获得的巷道轮廓和优势结构面产状输入到Unwedge软件中生成楔形体,获得的楔形体及其详细参数分别见图5和表6。

由表6可知:所有底板的楔形体均处于稳定状态,-915 m北巷顶板楔形体8安全系数为0,开挖后就会冒落,因此巷道开挖过程需要防范其冒落诱发安全事故。其他楔形体安全系数均低于1,需要采取适当的支护措施。

4 巷道支护设计

目前,巷道加固形式包括喷射混凝土支护、锚杆(网)支护、锚索(网)支护、喷射混凝土-锚网支护、金属支架支护及这些支护方法的组合。采用哪种支护方法取决于巷道中的岩体质量、巷道尺寸、现场施工条件等。在深部坚硬的岩石巷道中,锚杆支护是最常用的围岩支护方法,金属矿山经常使用的锚杆主要包括树脂锚固锚杆和管缝式锚杆。支护设计时需要考虑不同的地质条件和围岩条件,选择相应的锚杆支护及其支护参数。鉴于本次研究涉及区域管缝锚杆腐蚀较为严重,通常会导致锚固失效,故仅使用螺纹钢锚杆。

4.1 节理化岩体锚杆加固机理

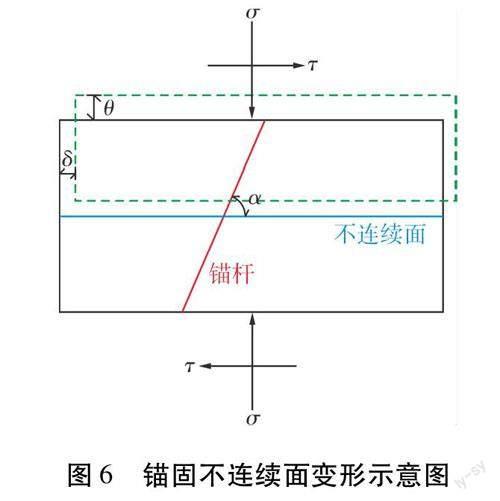

受节理面等不连续结构影响,锚杆不仅会受到沿轴向的拉伸载荷作用,还会承受硬岩不连续结构滑动引起的剪切载荷作用,容易导致锚杆被剪断失效。通常在锚杆直径3~4倍区域也会有明显的剪切变形[1]。假设锚杆杆体剪切变形长度为ls,杆体轴向变形长度为la,锚杆与不连续面的夹角为α,则根据图6可以得到如下方程:

υ=lscos α-lasin α(1)

δ=lssin α-lacos α(2)

式中:υ、δ分别为不连续面的法向和切向位移(mm);ls、la分别为锚杆杆体的剪切和轴向位移(mm),其计算公式分别为:

式中:Eb、Gb分别为锚杆材料的杨氏模量和剪切模量(MPa);A为与杆体截面形状有关的剪切系数;Bs、Ba分别为锚杆杆体内剪切应力、轴向应力分布形状系数;σb、τb分别为锚杆轴力和剪力(MPa)。

基于等效连续模型,节理化岩体中的不连续面通过锚杆的作用得到提高,锚固不连续面的抗剪强度(τbs)为:

式中:f为不连续面的摩擦系数;σc、Cc分别为不连续面自身的压应力和内聚力(MPa);σsn和τs分别为锚杆杆体提供给不连续面的等效法向应力和切向应力(MPa)。

因此,錨杆锚固不连续面的本构方程为:

4.2 支护压力估算

由于岩体和岩体中结构的叠加作用,在进行巷道支护设计时需要估算支护压力,其在巷道稳定性分析中起着十分重要的作用。通过岩体质量分级可以比较容易计算支护压力,但是实际应用时还应考虑支护设计区域和估算方法的适用性。

UNAL等[16]提出基于RMR的估算水平顶板开挖支护压力估算公式:

式中:pv为短期顶板支护压力(MPa);RMR为开挖后支护前围岩的岩体评价值;ρ为岩石密度(t/m3);b为巷道宽度(m)。

GOEL等[17]提出传统爆破开挖钢拱架支护挤压和非挤压地层拱形开挖短期支护压力计算公式:

式中:h为巷道埋深(m)。

BARTON等[18]将200个地下开挖岩体质量(Q)和支护能力绘制成图(见图7)并拟合出下面的经验公式以计算最终支护压力。

BHASIN等[19]建议采用如下经验公式预测差岩体(如Q<4)巷道支护压力。

式中:D为巷道直径或跨度(m)。

SINGH等[20]提出如下关系式计算巷道支护压力:

式中:k为覆岩校正系数;k′为巷道闭合校正系数。

根据上述不同的公式来计算支护压力,结果见表7。通过现场调查,发现SINGH等[20]提出的关系式更类似于现场条件下的岩体特征,故采用该式计算结果。

4.3 支护方案设计

本次研究采用基于Q和RMR岩体质量分级的支护设计方法。BIENIAWSKI[21]提出常规钻爆法施工的巷道支护设计指南,该指南支护设计考虑到巷道所处地表以下深度、开挖尺寸和开挖形状等因素。BARTON等[18]提出的基于Q的支护设计图表考虑了岩体Q值和开挖工程等效尺寸,见图7(图中包含本研究设计支护落点)。等效尺寸计算公式[18]为:

式中:ESR为开挖支护比,不同类型的开挖支护比有不同的开挖支护比,本次研究取2。

锚杆的长度计算公式为:

推荐的支护设计方案和矿山采用的支护设计方案见表8。

为了防止小块岩块的零星冒落、增强锚固支护的整体性,实际施工时锚杆均配合使用金属网。在研究区域内,矿山原采用水泥砂浆锚固锚杆,因此施工时仍沿用原有的水泥砂浆锚固锚杆。在节理化岩体中,使用水泥砂浆锚杆具有十分显著的优点:①充分灌浆情况下,水泥砂浆锚固锚杆能保持岩块间的镶嵌咬合效应;②浆液的扩散能够改善岩块间或节理的结合能力;③锚固范围内的节理岩体能够形成承载拱。锚杆、锚网安装完毕即可喷射混凝土,目的是促使锚杆、锚网与围岩形成整体承载结构,同时亦可封闭节理化围岩,防止或减缓其风化造成岩体质量的进一步劣化。

4.4 数值模拟验证

本研究应用RS2软件分析围岩的应力、塑性区。数值模拟采用的破坏准则为Mohr-Coulomb强度准则。-915 m、-960 m巷道为三心拱形巷道(巷道宽度均为4.3 m,高度均为3.5 m),模型外部边界的放大系数为3。选择具有三节点三角形单元的分级网格进行网格离散化,以增加巷道周围网格的密度。恒定场应力类型取自2.2节中给出的地应力值。采用的力学参数见表5。支护前后使用对应的输入参数。根据现场实际情况,数值模拟中使用直径32 mm、长度2.2 m的标准水泥砂浆锚固锚杆。

-915 m和-960 m水平支护前后围岩塑性区见图8。由图8可知:支护系统安装后,2个水平巷道围岩塑性区范围显著降低,尤其是巷道顶板位置。支护前,-915 m水平巷道顶板塑性区深度为2.62 m,左帮塑性区深度为0.91 m,右帮塑性区深度为0.85 m;支护后,巷道顶板塑性区深度为1.32 m,左帮塑性区深度为0.68 m,右帮塑性区深度为0.66 m。支护前,-960 m水平巷道顶板塑性区深度为5.03 m,左帮塑性区深度为1.53 m,右帮塑性区深度为1.54 m;支护后,巷道顶板塑性区深度为1.91 m,左帮塑性区深度为1.06 m,右帮塑性区深度为1.04 m。说明设计的支护方案对围岩的破坏起到良好的控制作用。从图8还可以看出,巷道浅部围岩主要表现为拉伸破坏,深部围岩主要表现为剪切破坏,围岩破坏类型以剪切破坏为主。

支护前后巷道围岩最大主应力对比见图9。由图9可知:支护后围岩应力扰动区范围显著降低。支护后巷道顶板区域高应力区范围显著降低,距离顶板高度降低。支护前,应力降低区几乎呈圆形环绕在巷道周边;支护后,巷道顶板应力降低区范围显著缩小,应力值降低幅度减小,说明顶板围岩仍具有良好的承载能力。因此可以认为,设计的支护方案可以有效调整高应力区的分布,显著降低巷道围岩卸荷区的范围。

为了进一步分析支护方案的可靠性,将巷道的安全系数(FoS)定义为支护系统的承载力与巷道围岩总有效载荷的比值。例如,如果一个巷道仅由锚杆支撑,单个锚杆的承载力为10 t,锚杆间距为1 m×1 m,则1 m2周围巷道的总有效载荷为5 t,此时支护系统的安全系数为2。对于临时巷道,当FoS小于1.2时,支护系统不安全;对于永久巷道,当FoS小于1.5时,支护系统不安全。岩体的密度为2.75 t/m3。塑性区的走向长度由支护系统的排距决定,塑性区内围岩的重量由支护系统承担。可以得出-915 m、-960 m水平巷道支护系统的FoS分别为2.79,2.05,均满足永久支护的要求,再次验证了设计支护方案的可靠性。

4.5 现场工业试验

试验地点选在-960 m水平,支护后的巷道见图10。鉴于巷道开挖过程中的岩体破坏是一个极其复杂的过程,支护设计的有效性和可靠性可以通过现场监测进行评估。由数值模拟结果可知,巷道破坏且危害较大的地方主要集中在巷道顶板位置,故仅对巷道顶板进行位移监测,并通过数据分析设计支护方案的支护效果。

在-960 m水平试验巷道顶板安装2个位移传感器(见图11),2个传感器间距为3 m(近处为测点1,远处为测点2),监测周期为1个月,监测时手动量取外露钢丝的长度,测算顶板位移。监测结果(见图12)表明:测点1开挖支护后一周内位移迅速增加,第二周变形速率降低,半个月后基本处于稳定状态,未出现位移的显著增加。测点2的位移在前8天表现出近乎线性的快速增加,然后从第8天到第17天变形速率降低,之后达到稳定状态。2个监测点的最终位移值分别为4.2 mm和 5.0 mm。从图12还可以看出,巷道顶板的变形分为3个阶段:快速变形阶段、缓慢变形阶段和稳定阶段。工业试验表明,该设计支护方案能够很好地减缓巷道顶板的变形,并能够有效控制巷道失稳破坏。

5 结 论

1)对三山岛金矿深部节理化岩体进行详细工程地质调查,并对调查的不连续面用Dips软件进行优势结构面分组,结合Unwedge软件识别围岩中的楔形体并进行稳定性分析。使用Q、RMR、GSI岩体质量分级方法进行岩体质量分级和岩体力学参数估算。

2)分析了节理化岩体锚杆加固机理,即约束锚杆沿轴向和切向的变形,并给出锚固不连续面的本构方程。基于岩体质量分级结果估算出所需支护压力。结合Q、RMR岩体质量分级设计-915 m和-960 m水平巷道支护方案,并用数值模拟进行验证,结果表面设计支护方案能够有效控制巷道破坏。

3)依据支护设计方案,在-960 m水平进行现场工业试验,并在巷道顶板安装2个位移传感器。监测结果表明,2个监测点的最终位移值分别为4.2 mm和5.0 mm。巷道顶板的变形分3个阶段:快速变形阶段、缓慢变形阶段和稳定阶段。

[参 考 文 献]

[1]康志强,罗忠伟,贾玉波.金属矿山节理化岩体巷道锚杆支护加固机理模拟研究[J].中国矿业,2012,21(9):99-102.

[2]郭建伟.深井节理化围岩巷道破坏机理及控制技术[J].煤炭学报,2012,37(9):1 559-1 563.

[3]邢猛,李连崇,邢亚子.节理岩体中巷道围岩损伤演化与时效破坏研究[J].煤矿安全,2016,47(3):60-63.

[4]李传明,刘万荣.节理岩体巷道围岩稳定性的颗粒离散元分析[J].中国安全科学学报,2017,27(4):133-138.

[5]黄龙现.节理岩体巷道围岩破坏机理及数值模拟研究[D].沈阳:东北大学,2012.

[6]金志远,徐佑林,邓川,等.深井高地应力节理化巷道围岩支护设计数值模拟研究[J].矿业研究与开发,2018,38(11):57-60.

[7]武旭.非贯通交叉型节理岩体巷道围岩定向破裂机理与控制研究[D].北京:北京科技大學,2019.

[8]王成龍,赵兴东.深部节理化岩体巷道开挖稳定性分析[J].采矿技术,2021,21(3):100-103.

[9]TORANO J,DEZ R R,CID J M R,et al.FEM modeling of roadways driven in a fractured rock mass under a longwall influence[J].Computers and Geotechnics,2002,29(6):411-431.

[10]SENENT S,MOLLON G,JIMENEZ R.Tunnel face stability in heavily fractured rock masses that follow the Hoek-Brown failure criterion[J].International Journal of Rock Mechanics and Mining Sciences,2013,60:440-451.

[11]BOUZERAN L,FURTNEY J,PIERCE M,et al.Simulation of ground support performance in highly fractured and bulked rock masses with advanced 3DEC bolt model[C]∥Australian Center for Geomechanics.Deep mining 2017:Proceedings of the eighth international conference on deep and high stress mining.Perth:Australian Centre for Geomechanics,2017:667-680.

[12]BOON C W.Study of reinforcement support mechanisms for wide-span horse-shoe-shaped openings in horizontally layered jointed rock using the distinct element method[J].Rock Mechanics and Rock Engineering,2019,52(4):1 179-1 191.

[13]ZHAO X,ZHU Q,WESTMAN E,et al.Research on failure mechanism and support technology of fractured rock mass in an undersea gold mine[J].Geomatics,Natural Hazards and Risk,2023,14(1):2221776.

[14]侯奎奎,吴钦正,张凤鹏,等.不同地应力测试方法在三山岛金矿2 005 m竖井建井区域的应用及其地应力分布规律研究[J].岩土力学,2022,43(4):1 093-1 102.

[15]HOEK E,BROWN E T.Practical estimates of rock mass strength[J].International Journal of Rock Mechanics and Mining Sciences,1997,34(8):1 165-1 186.

[16]UNAL E.Design guidelines and roof control standards for coal mine roofs [D].University Park,PA:The Pennsylvania State University,1983.

[17]GOEL R K,JETHWA J L.Prediction of support pressure using RMR classification[C]∥Indian Geotechnical Society.Proceedings of the indian geotechnical conference.Surat:Indian Geotchnical Society,1991:20-22.

[18]BARTON N,LIEN R,LUNDE J.Engineering classification of rock masses for the design of tunnel support[J].Rock mechanics,1974,6:189-236.

[19]BHASIN R,GRIMSTAD E.The use of stress-strength relationships in the assessment of tunnel stability[J].Tunnelling and Underground Space Technology,1996,11(1):93-98.

[20]SINGH B,JETHWA J L,DUBE A K,et al.Correlation between observed support pressure and rock mass quality[J].Tunnelling and Underground Space Technology,1992,7(1):59-74.

[21]BIENIAWSKI Z T.Rock mechanics design in mining and tunneling[M].Rotterdam:A.A.Balkema,1984:272.

Study on the control technology of deep high-stress jointed surrounding rock in Sanshandao Gold Mine

Zhao Xingdong,Zhu Qiankun,Zeng Nan

(Deep Metal Mine Mining Safety Laboratory,Northeastern University)

Abstract:With the depletion of shallow mineral resources,deep mining has become an important part of the mining industry.One of the key characteristics of deep mining is the dramatic deterioration of geological conditions in mining engineering under the influence of "three highs and one disturbance".The surrounding rock exhibits significant jointing,which brings great challenges to the control of deep tunneling.Taking the typical jointed tunnels below -900 m level in Sanshandao Gold Mine as the engineering background,this study conducted engineering geological investigations,literature surveys,and laboratory rock mechanics tests to obtain basic data.The Dips software was used for structural plane grouping,and the Unwedge software was employed for wedge analysis and stability assessment.The Rock Mass Rating (RMR),Q,and Geological Strength Index (GSI) methods were used to classify the rock mass and estimate its mechanical parameters.The mechanism of discontinuous face reinforcement with rock bolts was elaborated,and the required support pressure for tunnel support was estimated.Based on the Q and RMR support charts,a support scheme was designed,and its effectiveness was validated using RS2 numerical modeling.Industrial experiments were conducted at the -960 m level,and the results demonstrated that the designed support scheme effectively controlled the deformation and failure of deep high-stress jointed surrounding rock in tunnels,providing a basis for safe and efficient mining in deep mines.

Keywords:deep mining;jointed rock mass;surrounding rock control;rock mass classification;numerical simulation;industrial experiment

收稿日期:2023-05-28; 修回日期:2023-06-25

基金項目:国家自然科学基金重点项目(52130403);辽宁省 2023 年第一批中央引导地方科技发展资金项目(2023JH6/10010050)

作者简介:赵兴东(1975—),男,教授,博士,从事深部金属矿采动灾害防控方面的研究工作;E-mail:zhaoxingdong@mail.neu.edu.cn