智能矿用机器人研究现状及发展趋势

2023-09-05胡荣华安冬史梦圆陆文涛孙宁张浩龙徐加贤

胡荣华 安冬 史梦圆 陆文涛 孙宁 张浩龙 徐加贤

摘要:矿用机器人是矿业生产中的关键组成部分,涵盖了采掘、运输、生产、维护、安控、救援等多个环节,直接影响到企业的生产安全、经济效益和社会效益。随着人工智能在国内的快速发展和普及,矿山智能化已成为重要的研究领域。特别是随着中国一些政策法规的颁布,在金矿开采领域,智能无人开采技术已经成为矿业生产的关键一环。为了解智能矿用机器人的内涵、现状和发展趋势,以中国智能矿用机器人關键技术与实际工程应用关系为视角,综述了与矿山作业相匹配的井下智能机器人技术,包括神经网络、双目视觉、数字孪生等。并从基础理论、关键技术、工程应用、总体设计系统理论4个层面进行了综述。最后,总结了目前国内智能矿用机器人与未来智慧矿山模式发展趋势。

关键词:智能采矿;人工智能;双目视觉;机器人技术;智慧矿山;数字孪生

中图分类号:TD67文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2023)09-0059-10doi:10.11792/hj20230910

引 言

采矿业不仅是中国国民经济的重要组成部分,而且是维护国家安全的关键产业之一。矿业提供了用于建造基础设施和制造日常使用工具所需的大部分材料,同时也提高了人民群众日常生活水平[1]。随着中国采矿业的快速发展,矿产品产量增长迅速,矿业产值占中国GDP的7 %,为国家经济社会发展提供了80 %的原材料和95 %的能源[2]。传统采矿业工作环境大多潮湿,充满有害气体及粉尘,工作条件恶劣,严重影响了矿工的身体健康,甚至危害到矿工的生命[3-4]。在科技迅速发展的21世纪,采矿业也正向着智能化、自动化方向发展。智能矿用机器人作为其中的组成部分之一,已经被广泛应用在采矿业。矿用机器人可以进行全天候、高强度的作业,不仅减少了人力资源的投入,而且能够更快地进行矿石的开采和处理,从而提高了采矿效率。传统采矿方法中,人们需要使用大量机械设备和爆炸物质来开采矿石,这些操作会产生大量噪声、尘土和废气等污染物。而矿用机器人具有清洁、高效、节能等特点,能够减少矿山作业对环境的影响。并且,智能矿用机器人可以从本质上适应矿山各种环境,也可以担负工人体力工作任务,极大程度地保证人身安全。智能化作为颠覆性创新技术,已成为全球基础产业变革的核心动力。因此,推动传统矿业朝着高效、安全、可持续的目标发展,有助于实现矿业企业转型升级,以及整个行业的可持续发展[4-5]。

矿用机器人的发展历程可以追溯到20世纪70年代,当时其主要应用于矿井的安全预警和救援任务。而随着计算机技术的进步和智能控制技术的发展,矿用机器人的应用逐渐得到拓展及加强。在20世纪90年代,矿用机器人的应用不仅限于矿井的安全监控和救援任务,而是开始广泛应用于矿山的生产和管理环节。这时,矿用机器人不仅能够执行简单的物流运输任务,而且能够完成大型设备的搬运、测量、维护和装配。21世纪初期,随着机器人技术、传感器技术和数据处理技术的不断提高,矿用机器人的应用范围更加广泛,并且能够应用于危险度高、环境恶劣、人工劳动强度大、操作难度大的特殊场合,如矿山探测、巷道清洁、采矿作业等领域[6]。而到了现在,随着遥控技术、自主导航技术、智能识别和决策技术的进一步提高和应用,矿用机器人在未来将得到更广泛的应用和加强,成为实现矿山自动化生产和智能化管理不可或缺的重要设备和工具。因此,智能矿用机器人的出现,不仅提高了矿山生产效率和安全性,降低了人工成本和环境污染,而且还对矿山进行了智能化管理,实现了从传统机械开采到智能化开采的转变。

矿用机器人集成了机器人学的多项技术、传统煤机装备技术,以及自动控制和信息技术等。在研发这些机器人过程中可能面临许多共性关键技术,包括机器人防爆设计、行走和作业机构的创新、高效动力驱动单元的开发、多传感器融合智能感知技术、井下GPS拒止环境下的定位导航技术、狭长巷道空间内的长距离无线通信技术,以及多机器人系统协同控制技术等。除此之外,当前的第四次工业革命正在推动煤矿的智能化建设,广泛应用了5G、工业互联网、大数据、云计算、人工智能、数字孪生、元宇宙等高新技术[7],这些高新技术为采矿机器人的自主化和智能化应用提供了强有力的支持。总之,矿用机器人的发展前景广阔,尤其在高新技术应用的带动下,必将迎来更加灿烂的明天。此外,智能矿用机器人的研究和应用,推动了机器人领域在硬件和软件方面的发展,尤其是智能化、多样化和灵活化的发展趋势,为机器人技术应用于其他领域开拓了新的思路和方法,促进了人工智能和机器人技术的进步和发展[8]。

目前,矿用机器人已经广泛应用于矿山的生产和管理环节。澳大利亚联邦科学与工业研究组织(CSIRO)研发出一款煤矿探测型机器人Numbat[9]。1998年,美国智能系统与机器人中心研发RATLER机器人,该机器人是第一台应用于矿山救援的机器人[10]。履带式矿用巡检机器人在煤矿井下的应用也较多。为处理煤矿透水事故,HEMANTH REDDY等[11]研制了Sub-terranean机器人,可在水、陆2种环境中运行。美国桑迪亚实验室新一代Gemini-Scout搜救机器人于2010年研制成功。该机器人装备了双向通信收音机、红外摄像机、气体传感器、泛倾斜照相机,通过远程控制可以对矿井下危险环境作出准确评估[12]。从2004年起,中国矿业大学、北京理工大学、哈尔滨工业大学、中国科学院沈阳自动化研究所等科研院所和企业相继研制了矿用救援机器人,这些机器人在矿难事故中发挥了重要的作用[13-14]。中国矿业大学葛世荣团队在2006年研制出第一台矿山救援机器人样机CUMT-I[12]。2017年,裴文良等[15]研发的巡检机器人系统已在多家大型煤矿井下应用,完成了对井下泵房、变电站、皮带运输机等大型设备的巡检工作,其数据采集准确,图像清晰,故障报警及时。总的来说,矿用机器人在矿业生产中的应用前景非常广阔,可以提高生产效率、降低成本和保障工人的安全。随着技术的不断进步和发展,矿用机器人的应用将会变得越来越广泛。

本文以智能矿用机器人为主题,对中国采矿机器人发展趋势及关键技术和采矿智能化进行研究。介绍了矿用机器人的意义、发展历程和应用现状。详尽阐明矿用机器人对智能矿山的重要性。对应用到智能采矿上的基于双目视觉或SLAM的机器人导航技术、基于深度学习的目标识别和通信技术进行了分析。就智能矿用机器人的分类,详细叙述了以智能采矿机器人、智能维护机器人和智能救援机器人为主的矿用机器人的功能和应用案例。最后对智能矿用机器人发展进行展望,阐明了无人采矿技术的发展及数字孪生矿山的意义与应用。

1 智能矿用机器人技术基础

1.1 机器人导航技术

机器人导航技术是指让机器人拥有在未知或已知环境中移动和执行任务的能力。矿山工作环境危险且复杂,机器人导航技术的目标是让机器人在不碰撞或产生危险的前提下到达目的地或执行任务,在矿山中的应用可以提高安全性、生产和数据收集分析的效率,从而为矿山工业的持续发展做出重要贡献。机器人导航技术的主要代表有双目视觉技术、SLAM技术等。

目前,主流环境感知方案有使用激光雷达及双目相机作为传感器对周围环境进行三维感知。利用双目视觉的三维重建原理,对障碍物的特征点进行三维重建,从中提取出障碍物的距离、轮廓等三维物理信息。基于障碍物的物理信息来进行机器人避障等相关控制方案。提高地下采矿生产率要求装载机在牵引和挖掘任务中具有更高的自主性。机器在隧道网络中解决其局部和全局位置的能力对于实现高度自动化至关重要。

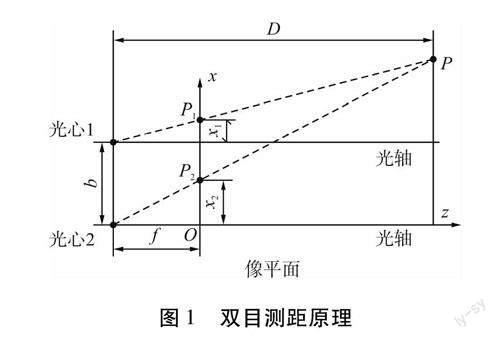

双目视觉的基本原理可以表述为:先用2台摄像机对某一区域内的物体进行成像,然后经过一系列图像处理步骤得到视差图,最后通过三角剖分恢复深度信息,构造出三维图像。常见的双目摄像机或系统,可用于感知外部环境并进行三维重建[16]。

机器人双目视觉获取目标物深度是依靠三角测距原理,如图1所示。

根据三角形相似原理,深度D可表示为:

D=(fb/d)(1)

d=x1-x2(2)

式中:f为摄像机的焦距(mm);b为2个摄像机之间的基线长度(mm);d为双目视差(mm);x1、x2分别为目标点P对应于摄像机1和摄像机2在像平面上的横坐标。

双目视觉的实现流程需要5个步骤,即:①图像对采集;②摄像机标定;③畸变矫正;④立体视觉匹配;⑤三维重建。由式(1)可知:计算深度D的前提是预先获取焦距f、基线长度b和视差d。焦距和基线长度可以通过摄像机标定获取,视差可以通过立体视觉匹配得到。所以,摄像机标定和立体视觉匹配是双目视觉的关键技术,其标定精度和匹配效果对三维重建有着决定性的影响。

HU等[17]采用超声测距技术和双目机器视觉图像处理方法相结合的控制策略来提高机器人地下避障精度。利用超声波测距技术和图像处理方法分别对远距离障碍物进行探测和观察,并对其形状进行近距离测距。

SLAM技术是一种在未知环境中实现机器人自主定位和地图构建的技术。SLAM技术通过机器人的傳感器数据和运动数据,实时地构建地图并定位机器人的位置。在机器人没有先验信息的情况下,SLAM技术可以协助机器人在未知环境中实现准确的自主导航。SLAM技术是在矿山行业中实现自动化采矿和数字化环境的重要技术之一。该技术利用传感器获取环境信息,并实时估计机器人的位置和姿态,从而实现机器人的自主导航和控制。SLAM技术可以帮助提高生产效率和工作安全性,并为矿山管理提供更全面和准确的环境信息,以帮助管理者做出更加科学和合理的决策。因此,SLAM技术在矿山领域具有广泛的应用前景,并且是未来智能采矿设备发展的重要方向之一。

为解决矿井下喷射混凝土地表和对称巷道中激光雷达SLAM易退化的问题,YANG等[5]提出了一种鲁棒激光雷达SLAM方法。该方法集成了激光雷达和IMU数据,通过扰动模型检测退化方向和程度,得到退化因子和退化向量,再利用IMU预积分得到的位置进行平面特征投影,补偿旋转状态退化,并扫描到子地图匹配,实现两步退化补偿。最后,基于因子图优化实现了全局一致的激光雷达SLAM。该方法可以减小全局累积误差,提高轨迹精度和地图一致性。在矿井下,该方法的平移误差仅为0.044 m,绝对位置RMSE为0.161 m,所构建的点云图具有良好的完整性和几何结构真实性。该方法为智能开采和安全检测中的井下自主导航定位提供了重要参考。

矿用移动机器人在复杂矿山环境下的定位精度是保证其安全的重要因素之一。为了提高机器人的定位精度,ZHU等[18]提出了一种改进的粒子滤波算法,在粒子滤波SLAM中引入了改进的萤火虫算法,用萤火虫位置更新代替粒子重采样,改进了萤火虫亮度公式,设计了萤火虫位置更新公式,自适应调整了萤火虫算法的参数,并采用闭环方法控制萤火虫粒子的优化。SLAM用于矿山移动机器人,能够有效实现粒子的合理分布和搜索效率,并提高机器人的定位估计精度。通过对“Car Park Dataset”数据集进行仿真试验,该算法能够有效提高机器人的定位估计精度,为机器人在狭窄环境下的安全提供保证。

1.2 深度学习

深度学习是一种基于神经网络的机器学习技术,能够识别、分类和预测数据中的模式和规律。深度学习模型由多层神经网络组成,每一层都对输入数据进行一定的变换和处理,并将这些处理后的数据传递给下一层,最后输出结果。深度学习与传统机器学习不同之处在于,它能够从数据中自动学习特征,不需要手动提取特征。同时,深度学习能够处理非常复杂的数据集,并在一定程度上达到人工智能的水平。

近年来,随着计算机视觉、深度学习、机器人技术等的迅速发展,矿用巡检机器人的应用得到了越来越广泛的发展。目标检测是计算机视觉和图像处理的重要分支,实时目标检测在运输机器人中具有重要作用,但由于矿井下环境多变,现有基于深度学习的目标检测算法仍需进一步研究。

矿用巡检机器人是一种自动化的工业机器人,其目的是利用计算机视觉、机器学习等技术,对矿山设备、隧道、井下巷道等进行自动化巡检和监测。矿用巡检机器人通常采用移动式机器人,配备多种传感器和相机,可以边行动边实时获取矿山设备的状态信息和异常情况。

矿用巡检机器人的作用在于能减少事故发生及保障矿工的人身安全,然而在其研发过程中存在目标识别不准确等许多亟待解决的技术难题。ZHU等[18]通过基于卷积神经网络的深度学习算法建立了矿山设备类型识别模型,分别在明亮环境下、昏暗环境下及设备重叠情况下采集大量待识别设备图像样本,再对识别模型进行训练,实现巡检机器人对矿用设备的精确识别与分类,如图2所示。

目前,中国国内地下矿山中,炸药的填充由手动或简易注药设备完成,而这些方式存在安全和效率问题。使用智能机器人装载炸药是提升采矿业自动化的关键一步。图像识别领域的基础模型R-CNN(Regions with CNN)是基于卷积神经网络特征的区域方法,主要通过穷举法生成目标的候选区域,算出其中有效的特征,是最先利用深度学习进行目标检测的模型[19]。卢万杰等[20]基于Faster R-CNN模型在井下炮孔检测数据集上可以取得97 %的检测准确率,对机器人路径规划,躲避障碍区域,将炸药送入炮孔等一系列工作进行了仿真验证,实现了炸药自动填充的功能,效果如图3所示。

XIAO等[21]针对矿用卡车盲区大、制动距离长等问题,提出了一种基于tiny-yolov3的改进模型,该模型对矿用卡车进行数据增强,并使用K-means聚类算法计算出适合模型使用的数据集的最佳锚点。在原有模型的基础上增加残差网络结构,如图4所示。该模型可以在实时监测的情况下提高矿井中障碍物的检测精度,从而提高矿山运输的安全性。

1.3 通信技术

通信技术是矿业中的关键技术,利用通信技术为矿用机器人提供实时数据和控制命令,使其能够全天候、自主化地完成工作任务,大大提高生产效率和安全性。通信技术的提升可以实现实时监控、远端维护等多个功能。如矿用无人驾驶卡车、巡检机器人、无人机导航、矿用救援机器人等,都需要相应的通信技术作为支持。通信技术在采矿、生产、巡检及紧急救援等方面均有广泛应用,为提高矿山的安全系数、生产效率和经济效益提供了有力支撑。

无线通信技术早在2000年初就已应用于地下矿山,用于人与人、人与机器、机器与机器之间的通信。从那时起,研究人员深入研究了地下环境下无线通信的特点。由于矿山环境大尺度衰落,接收信号强度随距离的变化在地下环境中服从对数正态分布,但路径损耗指数高于室内环境。这可以解释为,由不规则、粗糙的墙壁诱导的多径信号对总信号功率的贡献为负。此外,由于隧道的曲率,矿山内部的拐角和路口,通道横截面的变化,侧壁倾斜角度及矿山中大型车辆或障碍物的存在,UHF信号会遭受额外的功率损失。

对于机器人与人或机器人之间通信,将消息大小划分为低带宽消息与高带宽消息两类,如表1、表2所示。高带宽消息每条消息包含几兆字节的数据,低带宽消息每条消息包含几个字节到数百字节的数据。高带宽信息包括图像和点云数据,用于地图共享、机器人协作者的协同定位及操作员的关键监督。低带宽消息主要包括数百字节范围内的里程测量和姿态测量信息、一个字节或更少的来自操作员或机器人主管的高级别自主命令。这些低带宽通信也代表紧急情况或其他关键任务信息,必须快速并有保证地传输给机器人。

FRANK等[22]提出了一对可自行部署的网络模块,允许自主机器人系统与操作员在地下环境中进行可靠通信。该网络采用了相关的数据分流技术,并鼓励使用双通道系统。其中,一个通道提供高带宽,用于信息密集型消息的传递;而另一个通道则专门传递短、关键任务消息。这将有助于确保在复杂的地下环境中,机器人系统与操作员之间始终保持稳定的通信。双通道网络架构如图5所示。

在矿井安全探测爬行机器人中,无线通信技术是十分重要的一环。机器人上装配了多种传感器和装置,可以通过高速无线通信技术进行数据传输和监控,对矿井环境进行实时监测和数据分析。此外,在矿难等紧急情况下,无线通信技术可以帮助机器人与外界进行快速联系,进行救援等工作,保障员工的生命安全。

KIRUBAKARAN等[23]提出一种基于多传感器无线通信的机器人控制方法和装置,可实现机器人的运动控制、视频监控、温湿度检测、气体检测和数据交换等功能。还可以及时将实时监控信息上传到上位机,进行动态测量和实时监控,并进行安全警示。上位机与机器人之间的通信采用XL02-232APl通信模块,UART接口半双工无线传输模块。该模块可用于机器人与上位机之间的无线通信,实现数据的实时传输。XL02-232API具有半双工通信通道,用于点对点通信,使用简单。关于串口编程,需要记住它是半双工通信方式,经常注意发送和接收的来回时间。正常情况下,XL02-232API模块默认为数据接收状态。它也可以用于点对多点通信模式。首先设置一个主站,其余的站作为从站,所有站都由一个唯一的地址组成。

相对于地下矿山,露天矿无线通信信道特性通常认为它类似于自由空间无线电传播。然而,RANJAN等[24]最近的一项工作反驳了这一假设,并表明迫切需要为这一应用类别提供更好的无线通信信道模型。基于近期在深空露天矿的试验结果,采用改进的无线通信信道自由空间路径损失模型。该模型由两部分组成:一部分表示矿井内部受到复杂结构与信号衰减(由于材料吸收)的影响;另一部分用于地面登陆站和基站之间进行通信的直线架构。该模型的合并空间路径损失(Free Space Path Loss)如下:

FSPLinside=25lg d′+25lg f′+32.45(3)

FSPLsurface=23lg d′+23lg f′+32.45(4)

式中:d′為接收机到发射机的距离(km);f′为信号频率(MHz)。

RANJAN等[24]对无人机(Unmanned Aerial Vehicle)协助的深露天矿应急通信研究,考虑到任何级别的矿难都可能对已安装的通信和监测基础设施造成物理损坏,应急框架应为三类,如图6所示。在露天矿紧急情况下,填补了没有通信基础设施覆盖的空白。通过进行广泛的模拟试验,证明了该系统在包错误率、端到端延迟和每个包重传方面的性能改进。这个新框架可以帮助救援行动更快进行,并支持在灾难时提高覆盖范围和机会性通信。

2 矿山智能化关键技术研究进展

矿业是中国重要的支柱产业,为人类社会提供了基本物质和能源保障。它不仅是中国国民经济稳定发展的重要组成部分,也是维护国家安全的关键产业之一。智能化和机器人技术在矿山中的应用被认为是未来矿山发展的趋势,这些技术的应用可以显著地提高矿山生产效率,并保障生产过程中的安全。智能采矿可以减少生命和财产损失,因此受到了广泛关注,其中金矿的开采尤为重要,目前,金矿的开采正向着智能化、机器人化方向发展[25]。

2.1 智能采矿机器人

智能采矿机器人作为智能化矿山的重要组成部分,已经被广泛应用于金矿生产过程中。智能采矿机器人可以进行机器人装填炸药,远程机器人破岩,自主爆破孔钻探,机器定位、地形测绘、地下测绘、测量与定位等。智能采矿机器人还可以通过传感器等技术手段实时监测金矿矿体的状态,提高采矿的准确性和效率,降低金矿资源的损失率。与传统的人工开采相比,智能采矿机器人具有更高的工作效率和更低的人力成本,同时还可以提高采矿的安全性,优化生产性能,并能促进矿山的可持续性发展。

因此,有很多学者将矿山机器人技术应用在智能矿山中,如刘晓亮等[26]使用了人工势场方法,提高了矿用自行走式掘进机器人的自适应避障能力,这有助于提高矿山机器人的效率和实用价值。而郭锐等[27]则提出了一种全局功率匹配方法,帮助液压凿岩机器人实现机械臂轨迹规划,这有助于提高凿岩机器人(如图7所示)在智能矿山的应用水平。这些机器人技术的发展促进了智能矿山的发展,使其更加高效和可持续。

2.2 智能维护机器人

金矿作为一种重要的资源,其开采和生产需要各种设备的运转和维护。传统的维护方式通常需要人工介入,存在效率低、安全隐患大等问题。而金矿智能维护机器人的出现,则可以解决这些问题,大大提高维护效率和安全性。金矿智能维护机器人可以通过装备各种传感器和摄像头,实时监控设备的运转情况,并可以进行故障诊断和维护操作。同时,它还可以进行智能巡检,及时发现和修复设备故障,保证设备正常运行和生产。此外,金矿智能维护机器人还可以在极端环境下进行维护工作,如高温、高压等环境。其采用无人驾驶技术,不需要人工介入,可以大大减少工人的劳动强度和安全风险,提高生产效率和企业竞争力。随着人工智能技术和机器人技术的不断发展,金矿智能维护机器人在未来将会有更广泛的应用场景和更高的智能化水平[28]。未来金矿智能维护机器人还可以与其他机器人和设备实现更高的协同效率,实现智能化的生产流程和生产管理,进一步提高生产效率和企业竞争力[29]。

因此,有很多学者进行矿山维护机器人的研究。裴文良等[15]研制的矿用井下防爆巡检机器人装置和徐嘉麟等[30]设计的矿山及隧道用多功能修复机器人,均是矿山行业的重要创新。前者可以有效地解决矿山井下重要设备的巡检和监控问题,提高巡检效率,降低重复率。它具备数据采集、视频监控和故障报警等功能,可以实现对大型设备的自动巡检,为数字化矿山建设提供了有力的技术支持。后者具有新型的三节工作臂和紧凑高效的结构,可以适用于矿山开采和隧道的维护修复工作。这种技术能够有效地解决矿山开采过程中顶板和侧帮松动的问题,具有重大的实际意义。这些技术设备的应用将有助于促进智能矿山的创新和发展,2种智能维护机器人如图8、图9所示。

2.3 智能救援机器人

金矿的工作环境通常是非常危险的,如遇到地震、坍塌、火灾等情况时,人员很难进入现场进行救援。这时,金矿智能救援机器人可以派上用场。智能救援机器人的关键是在黑暗、无形的矿山环境中进行搜索作业,发现可能的危险或在危险事故易发的环境中搜索被困人员。其需要具备高精度和控制能力,以确保任务安全有效完成。智能救援机器人能够在危险环境中执行各种任务,如探测被困人员的位置、提供紧急救援物资和装备、清理堵塞的通道等,在灾后救援行动中扮演着非常重要的角色[31]。与人员不同的是,智能救援机器人不会因为缺氧、高温或毒气等危险因素而受到伤害。此外,智能救援机器人还可以安装超声波传感器,可以快速响应、持续工作并传送实时信息,为救援人员提供有力的支持[32]。智能救援机器人的投入使用可以大幅减少人力资源的投入,同时降低人员伤亡和其他不可预知的风险[33]。

王亚男等[34-35]设计的矿山救援机器人为矿业行业的重要创新。王亚男等[34]采用了基于STM32控制的运动机构和同步带传动式的行星轮结构,配备了可移动式云台相机、生命探测仪、雷达等探测装置,可以实时探测并回传巷道内的视频画面、生命特征、障碍等信息,有效地提高了救援工作的效率和成功率。韩利强[35]利用行星轮结构的紧凑大功率传动特点,增强了救援机器人在未知环境中的垂直越障能力。这种救援机器人使用5G通信技术来传输监测到的信息,包括视频、语音和矿工所在位置等信息。这些信息可以帮助救援人员更好地了解井下情况,并制定更科学有效的救援方案,从而提高救援效率和成功率,同时避免了信息的重复传输,两种智能救援机器人如图10、图11所示。

2.4 矿山智能化建设案例

在广东和山东,某钨矿和富全铁矿都开展了智能化生产管理。某钨矿新建的露天开采矿山主要開采云英岩型白钨矿,通过实现“少人化、无人化”的生产管理,提高了生产安全性、生产效率和管理水平,成为了智能矿山和绿色矿山的示范基地[36-37]。富全铁矿从事地下铁矿石采选业务,实施了智能化生产管控系统,涵盖了生产过程的实时监控、设备故障在线诊断、安全生产预警等功能,成为了智能矿山建设的典范,为同类矿山企业提供了信息化建设的指导[38-39]。

3 智能矿用机器人发展展望

3.1 无人采掘系统

无人采掘系统是具有一定自治能力和自主性的无人控制系统[40],强调“平台无人,系统有人”的特征。美国国防科学委员会在The Role of Autonomy in DoD Systems 报告中指出“不存在完全自主的无人系统,而是人机联合认知系统”,美国国防部在 Unmanned Systems Integrated Roadmap(2017—2042)报告中指出无人系统的高级阶段是人机协作(Human-Machine Collaboration)。

随着大数据技术与人工智能的发展,建设一个旨在以数据化为支撑的大型矿山无人采掘系统成为可能。以一个典型的无轨采矿技术为例,无人采掘系统可以分为控制层、传输层和执行层[41](如图12、图13所示)。

由图13可知:执行层主要由无轨采矿设备组成,如记忆切割采煤系统、自动快速掘进系统、地下铲运机集群、地下矿车集群或地下爆破设备等。传输层主要包括信息采集系统、无线通信系统和人员精确定位技术与设备智能导航系统,包括5G通信、惯性导航、以太网和视频监控网络。控制层为整个系统的核心,主要由智能调度控制平台组成。所有与智能采矿相关的功能和控制都是通过这个平台实现的。包括负责智能采矿过程调度与控制。大数据控制平台提高了智能控制的操作精度和应用距离,降低了智能控制的反应时间和控制误差,实现快速控制和精确控制的智能控制技术。

首先,通过分析矿山资源储量和地质条件,结合井下生产进度,设计合理的开采方案。在生产过程中,智能调度控制平台的控制指令通过传输层发送到特定的设备,以便在特定的位置和时间执行采矿任务。在执行层内,控制层实时收集隧道的当前信息和车辆的基本信息。这些信息可用于确定设备的位置或随时调整设备,直到采矿计划的整个阶段顺利完成。

智能无人开采是金属矿山生产中的关键工序,直接影响安全、产量和效益。过去20年,中国智能无人采矿技术融合了以自动化、信息技术、大数据和人工智能等为核心的高端技术,中国在智能无人采矿领域的技术已处于全球领先地位。智能无人采矿打破了在传统人工操作的基础上用单机位置控制目标的思路,提高了综采的自动化程度,将工人从工作面解放出来,实现了工作面开采人员的减員[42]。同时,无人采矿依托大型无人设备、智能系统、一体化优化调度和生产管理,提高了采矿设备的有效性,实现了采矿过程的智能监控,并降低现场作业次数和灾害风险。采掘过程中结合人工智能与自动挖掘,矿石开采效益显著提升,采矿过程中产生的废矿量显著减少,尾矿回收率实现最大化,促进矿产资源高效、安全、绿色、可持续发展。

3.2 数字孪生矿山

早在2002年,美国密歇根大学的GRIEVESM[43]给出了数字孪生最初的概念——“虚拟数字化模型等价表达物理产品”,从而进行产品全生命周期管理,被业界普遍认为是数字孪生的雏形。在2006年又命名其为信息镜像模型[44-45]。直到2011年,数字孪生概念才被美国国家航空航天局正式提出,并在业界一直沿用至今[46]。德国工业4.0和美国工业互联网的核心架构中均清楚地指出了数字孪生是关键技术[47],数字孪生技术也成为了LMT公司在国防和航天工业顶尖技术的首位。更有闻名全球的IT研究与咨询公司Gartner都将数字孪生技术列入十大战略科技发展趋势中[48]。数字孪生是基于物理模型、传感器更新、设备运行历史数据、运行信息,在虚拟空间中完成对物理实体映射,从而反映相对应的实体装备的全生命周期过程,集成了多学科、多物理量、多尺度、多概率的仿真过程。通过对物理实体的力、热、声、光、电、磁等多物理量的实时动态仿真,降低方案优化、参数调整、预测诊断等措施的试错成本。

在未来5~10年,在单个系统智能化取得突破的基础上,数字孪生矿山技术将在实际应用中取得更多突破。实现区域化智能决策和自动协同运行,将数字孪生通用能力应用于矿业数字化转型,具备双向映射、实时交互、数据驱动等技术特性。

3.2.1 双向映射

数字孪生意味着虚拟矿山和真实矿山是双向映射,数字孪生矿山是对真实矿山高度还原。利用虚拟现实、增强现实等数字化建模和仿真技术,通过勘探资料、设计图纸及现场三维激光扫描数据,对矿山地质、矿产资源、巷道工程、采场及工作面、设备设施、人员进行全面三维建模,在矿山现场各个层面布设传感器,对矿山运行状态进行充分感知、动态监测,在数字虚拟空间记录实体矿山的演化过程。通过建立信息实体,实现从物理空间到数字空间的映射。该映射不仅包括物理实体(如采煤机、液压支架和掘进机),还包括时间实体(如顶板压力、瓦斯逸出、设备故障)和功能实体(如空间位置关系和围岩耦合关系)。

同时,实体矿山认真地执行数字孪生矿山定义的生产过程,严格按照数字孪生矿山定义的生产过程及仿真和优化结果安排生产,使生产过程不断得到优化。

3.2.2 实时交互

数字孪生矿山与实体矿山是实时交互的。生产现场的所有数据通过物联网传送给数字孪生矿山。通过传感器获取数据,孪生体能清晰、同步地反映物理目标的相应变化,如形状、特性、位移和异常等。如果能够满足这种情况,这种同步映射关系可以持续到从设计、生产、运营到报废的全生命周期,孪生体应随孪生对象生命周期进程而不断演进、更新。现实世界的产品、信息和固有属性也将同步在虚拟世界中,而虚拟世界中的模型和信息也将与过程应用实现互动。给过程应用注入激励,就能获得包括优化、检测、模拟、控制、分析等丰富信息的工程数据。

数字孪生矿山对生产现场的运行状态进行优化分析并做出决策,对矿山生产现场进行指挥调度,由此实现实体矿山与数字孪生矿山之间的实时交互。矿山设备设施一经运行、各类工程一经变动即有数据记录,人员进矿即有信息反馈。在矿山现场可通过移动互联网客户端观察各类数据的历史记录,在矿山虚拟空间可搜索各类信息;矿山设计规划、建设、生产及人员活动,不仅存在于实体空间,而且在虚拟空间得到记录和分析扩充,共同搭建了未来信息可见、轨迹可循、状态可查、虚拟协同、实时交互的未来矿山发展新模式。

3.2.3 数据驱动

数字孪生矿山以实体矿山的模型数据和感知数据为基础,通过数据驱动实现自身的运行及虚实之间的交互,云平台通过现场状态数据驱动实现自主决策,直接调控运行参数使其保持最佳状态。首先,数字孪生矿山通过传感器接收矿山生产现场的实体信息,如铲运机的机械结构参数、设备材料参数、工作设计参数和煤层地层的尺寸形状参数、介质参数等,此外还有粉尘颗粒、氧含量和瓦斯浓度、掘进机的工作速度、位姿、能耗情况,煤层顶板的应力、界面信息等。由数据驱动生成初始的生产进度计划,并在数字孪生矿山环境中进行仿真、分析和优化,收敛为最优生产进度计划,通过指挥控制中心将计划以生产过程运行指令的形式下达至生产现场。在生产过程中,在现场实时运行数据的驱动下,数字孪生矿山通过实时的仿真分析、关联、预测及调控等,采用以技术经济指标为目标的生产过程优化运行、优化控制与优化管理技术,使生产进度计划不断完善和优化,使矿山生产能够高效进行。

4 结 语

矿业是中国经济的重要组成部分,智能矿用机器人是矿业智能化发展的重要组成部分。最近几年,国内外学者在智能矿用机器人领域的研究发展迅速,人工智能技术与机器人技术在井下作业中拥有广阔的发展前景。从智能采矿、维护和救援机器人的应用到基于双目视觉技术或SLAM技术的机器人导航系统、基于深度学习机器人识别技术和通信技术的应用,都为矿业生产带来革命性的发展。在未来的研究中,智能矿用机器人的发展趋势将越来越多集中于自主化、智能化、多功能和高效率。与此同时,智能矿用机器人的研究和应用还面临一些问题,如恶劣环境对于电子设备的损害,算法的普适性和鲁棒性难以保证等。总而言之,智能矿用机器人是未来矿业智能化发展的重要方向。相信在未来的工作中还会有更加前沿的技术用于采矿领域,使其能够更好地服务于矿业生产,并实现更高效、更安全、更可持续的发展。

[参 考 文 献]

[1]CARVALHO F P.Mining industry and sustainable development:Time for change[J].Food and Energy Security,2017,6(2):61-77.

[2]吴爱祥,王勇,张敏哲,等.金属矿山地下开采关键技术新进展与展望[J].金属矿山,2021(1):1-13.

[3]翟国栋,张文涛,岳中文,等.基于双目视觉技术的煤矿救援机器人研究进展[J].煤炭科学技术,2020,48(7):206-217.

[4]刘广瑞,刘巧红,刘军.矿山机器人的研究现状与发展趋势[J].矿山机械,2009,37(24):45-48.

[5]YANG X,LIN X H,YAO W Q,et al.A Robust LiDAR SLAM method for underground coal mine robot with degenerated scene compensation[J].Remote Sensing,2022,15(1):186.

[6]PLOTNIKOV N S,KOLOKOLTSEVA E U,VOLKOVA Y V.Technical review of robotic complexes for underground mining[J].IOP Conference Series:Earth and Environmental Science,2020,459(4):042025.

[7]杨健健,张强,王超,等.煤矿掘进机的机器人化研究现状与发展[J].煤炭学报,2020,45(8):2 995-3 005.

[8]葛世荣,胡而已,李允旺.煤矿机器人技术新进展及新方向[J].煤炭学报,2023,48(1):54-73.

[9]HAINSWORTH D W.Teleoperation user interfaces for mining robo-tics[J].Autonomous Robots,2001,11(1):19-28.

[10]GAO J Y,GAO X S,ZHU J G,et al.Coal mine detect and rescue robot technique research[C]∥IEEE.Information and Automation,2009.ICIA '09.New York:IEEE,2009:1 068-1 073.

[11]REDDY H A,KALYAN B,MURTHY S N C.Mine rescue robot system—A review[J].Procedia Earth and Planetary Science,2015,11:457-462.

[12]刘建.矿用救援机器人关键技术研究[D].徐州:中国矿业大学,2014.

[13]李允旺,葛世荣,朱华.摇杆式履带悬架的构型推衍及其在煤矿救灾机器人上的应用[J].機器人,2010,32(1):25-33.

[14]刘罡,刘玉斌,赵杰,等.新型煤矿救援机器人的特殊运动逆运动学[J].哈尔滨工业大学学报,2011,43(9):42-46.

[15]裴文良,张树生,李军伟.矿用巡检机器人设计及其应用[J].制造业自动化,2017,39(2):73-74,94.

[16]何凯.基于双目视觉的煤矿井下救援机器人避障策略的研究[D].西安:西安科技大学,2018.

[17]HU P,HAO X Y,LI J S,et al.Design and implementation of bino-cular vision system with an adjustable baseline and high synchronization[C]∥IEEE.International Conference on Image,Vision and Computing.New York:IEEE,2018:18182336.

[18]ZHU D,SUN X,LIU S,et al.A SLAM method to improve the safety performance of mine robot[J].Safety Science,2019,120:422-427.

[19]GIRSHICK R B,DONAHUE J,DARRELL T,et al.Rich feature hierarchies for accurate object detection and semantic segmentation[C]∥IEEE.Conference on Computer Vision and Pattern Recognition.New York:IEEE,2014:14632381.

[20]卢万杰,付华,赵洪瑞.基于深度学习算法的矿用巡检机器人设备识别[J].工程设计学报,2019,26(5):527-533.

[21]XIAO D,SHAN F,LI Z,et al.A Target Detection model based on improved tiny-yolov3 under the environment of mining truck[J].IEEE Access,2019,7:123 757-123 764.

[22]FRANK M,HUAN N,TUNG D,et al.A self-deployed multi-channel wireless communications system for subterranean robots[C]∥IEEE.Aerospace conference.New York:IEEE,2020:19891710.

[23]KIRUBAKARAN S J J,JHA A K,KUMAR D,et al.Mine detecting robot with multi sensors controlled using HC-12 module[J].International Journal of Engineering & Technology,2018,7(2):231-234.

[24]RANJAN A,PANIGRAHI B,SAHU H B,et al.SkyHelp:UAV assisted emergency communication in deep open pit mines[C]∥Munich:Association for Computing Machinery,2018:31-36.

[25]方原柏.金屬矿山智能采矿技术的发展[J].自动化博览,2018,35(11):61-65.

[26]刘晓亮,任文清,马平,等.复杂地质条件矿用自行走式掘进机器人自适应避障研究[J].煤炭工程,2022,54(增刊1):210-214.

[27]郭锐,石月,李永涛,等.液压凿岩机器人机械臂轨迹规划研究[J].中国工程机械学报,2021,19(4):289-294.

[28]BOOZ A,BIAY W.Automation and robotization of underground mining in poland[J].Applied Sciences,2020,10(20):7 221.

[29]张鹏.智能矿山机器人协同管控[J].工矿自动化,2021,47(增刊2):43-44.

[30]徐嘉麟,张瀛方.矿山巷道多功能修复机器人设计研究[J].世界有色金属,2022(6):63-65.

[31]REDDY A H,KALYAN B,MURTHY C S N.Mine rescue robot system—A review[J].Procedia Earth and Planetary Science,2015,11:457-462.

[32]史兆伟,潘涛,樊宙.矿山救援机器人中的超声波传感器应用[J].世界有色金属,2020(5):20,22.

[33]文虎,刘洋,郑学召,等.矿山救援机器人群设计[J].工矿自动化,2019,45(9):34-39.

[34]王亚男,李明远.基于STM32控制的全方位可视煤矿救援机器人的研究设计[J].煤炭技术,2022,41(1):242-244.

[35]韩利强.基于5G技术控制的煤矿救援机器人的设计[J].煤矿安全,2021,52(6):168-171.

[36]李国清,王浩,侯杰,等.地下金属矿山智能化技术进展[J].金属矿山,2021(11):1-12.

[37]黄毅,张燕.广东某钨矿智能矿山建设的探索[J].中国钨业,2021,36(3):72-78.

[38]连民杰,王占楼,马龙,等.基于物联网的富全铁矿智能生产管控系统开发与应用[J].中国矿业,2019,28(1):122-128.

[39]宋海潮.智慧矿山建设及煤矿的智能化开采分析[J].科技创新与应用,2022,12(34):142-145.

[40]陈杰,辛斌.有人/无人系统自主协同的关键科学问题[J].中国科学(信息科学),2018,48(9):1 270-1 274.

[41]GUSTAFSON A,LIPSETT M,SCHUNNESSON H,et al.Development of a Markov model for production performance optimisation.Application for semi-automatic and manual LHD machines in underground mines[J].International Journal of Mining,Reclamation and Environment,2014,28(5):342-355.

[42]WANG G,LIU F,PANG Y H,et al.Coal mine intellectualization:The core technology of high quality development[J].Meitan Xuebao/Journal of the China Coal Society,2019,44(2):349-357.

[43]GRIEVES M W.Product lifecycle management:The new paradigm for enterprises[J].International Journal of Product Development,2005,2(1/2):71-84.

[44]GITHENS G.Product lifecycle management:Driving the next gene-ration of lean thinking by Michael Grieves[J].Journal of Product Innovation Management,2007,24(3):278-280.

[45]GRIEVES M.Virtually perfect:Driving innovative and lean pro-ducts through product lifecycle management[M].Cocoa Beach:Space Coast Press,2011.

[46]GRIEVES M W.Virtually intelligent product systems:Digital and physical twins[M]∥American Institute of Aeronautics and Astronautics.Complex systems engineering:Theory and practice.New York:American Institute of Aeronautics and Astronautics,2019:175-200.

[47]叶伦宽.基于数字孪生的旋转设备故障诊断技术研究[D].北京:中国石油大学(北京),2019.

[48]CEARLEY D,BURKE B,SEARLE S,et al.Top 10 strategic technology trends for 2017:A gartner trend insight report[N].Gartner Research,2018-03-08.

Research situation and development tendency of intelligent mining robots

Hu Ronghua1,An Dong1,Shi Mengyuan1,Lu Wentao2,Sun Ning2,Zhang Haolong1,Xu Jiaxian1

(1.School of Mechanical Engineering,Shenyang Jianzhu University;2.Citic Hic Kaicheng Intelligence Equipment Co.,Ltd.)

Abstract:Mining robots are a component of mining production,concerning multiple stages such as mining,transportation,production,maintenance,safety control,and rescue.The degree of production automation directly affects the production safety,economic and social benefits of enterprises.With the rapid development and popularization of artificial intelligence in China,mine intelligence has become an important research field.Especially with the promulgation of some policies and regulations in China,intelligent unmanned mining technology has become a key part of mining production in the field of gold mining.To understand the connotation,status,and development trend of intelligent mining robots,this article reviews the underground intelligent robot technologies matching mining operations,including neural networks,binocular vision,and digital twins,from the perspective of the relationship between key technologies and practical engineering applications of intelligent mining robots in China.From the 4 perspectives of basic theories,critical technologies,engineering applications,and overall design system theories,this article reviews the relevant research.On this basis,the current development trend of domestic intelligent mining robots and the future development trend of smart mining models are summarized.

Keywords:intelligent mining;artificial intelligence;binocular vision;robot technologies;smart mining;digital twins

收稿日期:2023-05-15; 修回日期:2023-06-18

基金項目:国家自然科学基金项目(51975130);辽宁省教育厅基础科研项目(LJKMZ20220915)

作者简介:胡荣华(1999—),男,硕士研究生,研究方向为计算机视觉、智能工业故障诊断方法;E-mail:huronghua@stu.sjzu.edu.cn