基于养护项目圆管涵在多锤头碎石化施工时的结构受力分析

2023-09-03陈震

陈震

摘要 多锤头碎石化技术能有效改善路面结构及性能,但也存在一定风险,特别是对地下管线的影响。文章以某公路项目为例,研究了多锤头碎石化施工对圆管涵结构的影响,介绍了多锤头碎石化锤击荷载的特点和传递机制,通过建立圆管涵结构的有限元分析模型,模拟计算得到圆管涵在不同覆土深度、距离下的位移及应力分布规律。结果表明,圆管涵覆土深度大于3.4 m时多锤头碎石化施工不会造成圆管涵结构的破坏,且破碎效果良好,旨在为类似工程提供参考。

关键词 公路工程;圆管涵结构;多锤头碎石技术;结构受力特性分析

中图分类号 U416.216文献标识码 A文章编号 2096-8949(2023)16-0099-03

0 引言

圆管涵是一种常用的公路涵洞结构,具有结构简单、施工方便、造价低廉等优点。圆管涵结构受力性能受到路基土、路面结构、荷载作用等多种因素的影响,为确保结构安全需分析圆管涵的结构受力。多锤头碎石化技术通过多个锤头进行路面碎石化处理,形成高强、高密、高耐久的碎石层,具有施工效率高、节约材料、降低成本等优势,但多锤头碎石化施工时产生的锤击荷载会影响圆管涵结构受力,可能导致圆管涵发生变形、开裂、破坏等问题。因此,基于养护项目的圆管涵在多锤头碎石化施工时的结构受力分析非常重要[1]。

1 多锤头碎石化施工时路基中应力情况

采用有限元软件ABAQUS建立含带圆管涵路面结构模型,模拟不同荷位条件下的应力分布情况。假设路基土为弹性材料,其弹性模量为50 MPa,泊松比为0.3;圆管涵为钢筋混凝土结构,其弹性模量为30 GPa,泊松比为0.2;多锤头碎石化施工时的锤击荷载为46.5 MPa,作用时间为0.01 s,作用面积为0.25 m×0.25 m。考虑以下4种不同的荷位条件:荷位一在圆管涵上方中心位置;荷位二在圆管涵横向接缝正中;荷位三在纵向接缝中央;荷位四在板角处。相同深度下4个荷位分别施加锤击荷载,不同荷位条件下的附加应力不同,其中荷位四的附加应力最大,达到137.2 kPa,說明多锤头碎石化施工时,锤击荷载对圆管涵结构的影响与其作用位置有关,板角处为受力薄弱部位[2]。

2 圆管涵的安全性验算

为保证施工安全,防止圆管涵结构受锤击荷载破坏,需进行安全性验算。验算时考虑路基内部应力分布的影响以及圆管涵埋置深度的大小,以评估圆管涵结构的稳定性。

2.1 路基工作区

路基工作区是指土体受到交通荷载和路基重力的共同作用的深度范围。当深度Za达到一定值时,交通荷载产生的应力可忽略,只考虑路基重力产生的应力,具体数值根据应力之比为1/10~1/5确定。深度不超过Za时,土体承载能力受到较大影响。深度超过Za时,土体承载能力影响较小[3-4]。

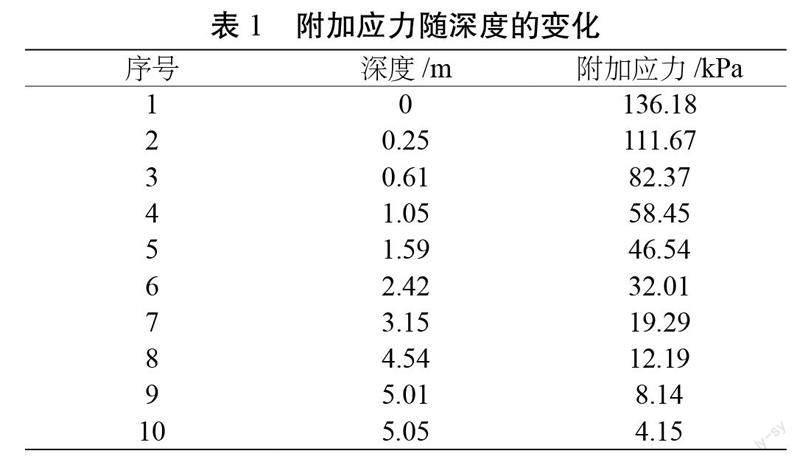

2.2 多锤头碎石化荷载影响范围

分析路基工作区锤击荷载产生的附加应力与路基结构自重应力比,该比值反映了土体受到的外部荷载、内部荷载的相对大小。比值为1/10~1/5时,可忽略交通荷载对土体的影响,用有限元分析法求出多锤头碎石化施工时不同深度处的附加应力值。表1为荷位四处,路基内部附加应力随深度的变化情况。

根据表1所列数据及路基结构不同深度对应的应力值计算锤击荷载影响下路基结构内部应力及结构自身应力比值,画出应力比—深度曲线如图1所示。

图1显示了应力比随深度的变化曲线,据图可知,应力比大于1/5时,深度增大,应力比迅速下降,说明土体受到较小的外部荷载影响;应力比小于1/5时,随着深度的增加,应力比降速减小,趋近于0,此时土体只受内部荷载影响。应力比1/5作为判断圆管涵安全性的标准得到圆管涵埋深为3.4 m,即当圆管涵埋深3.4 m时不受多锤头碎石化锤击荷载的影响。

3 圆管涵位移和应力分析

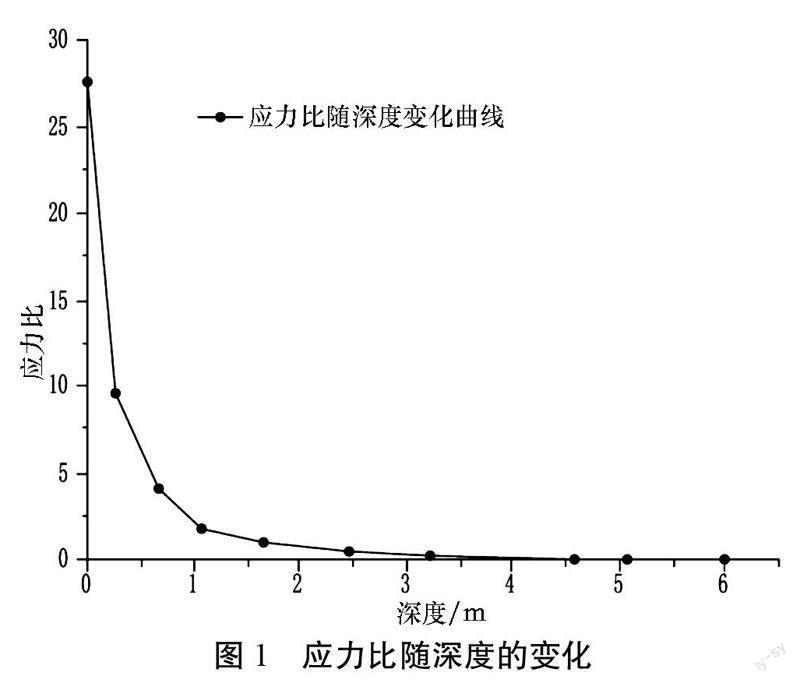

3.1 有限元模型

建立有限元模型分析圆管涵的位移、应力,圆管涵尺寸和性能指标如下:横向变形系数0.18、直径1.0 m、壁厚0.15 m、模量2 200 MPa、密度2 400 kg/m3,模型如图2所示。

3.2 圆管涵位移分析

模拟圆管涵在多锤头碎石化锤击荷载下的位移变化,通过分析不同荷位条件下的圆管涵位移数值,绘制出荷位-位移关系曲线如图2所示:①荷位四的圆管涵位移最大,达到1.90 mm;荷位二的圆管涵位移为1.59 mm,是荷位四的85%,说明圆管涵位移受到加载部位的影响;②荷位一的圆管涵位移为0.95 mm,只有荷位二的58%;而荷位三的圆管涵位移与荷位二相近,说明圆管涵位移受到锤击部位和圆管涵之间距离的影响。为明确圆管涵位移变化规律,需分析不同距离下的圆管涵位移。选择荷位二正下方作为起始点,分析混凝土板面右下方圆管涵位移随距板中央距离的变化[5-6]而变化的情况。从表2可以看出,随着距离的增加,圆管涵位移逐渐减小,锤击荷载对远处圆管涵影响较小,如图3所示。

通过表2和图3,可总结出以下规律:

(1)锤击荷载作用在板中时,圆管涵位移最大,分别为1.89 mm、1.60 mm,对应荷位四和荷位二。

(2)锤击荷载作用在板边时,圆管涵位移较小,分别为0.94 mm、1.61 mm,对应荷位一和荷位三。

(3)锤击荷载距离板中越远,圆管涵位移越小,因此,在进行多锤头碎石化施工时需考虑降低落锤高度,减少圆管涵所受影响。

3.3 圆管涵应力分析

运用有限元分析法分析不同荷位条件下的圆管涵应力数值,绘制荷位-应力变化关系曲线如图4所示。从图4可以看出:①荷位四的圆管涵应力最大,达到604.0 kPa;荷位二的圆管涵应力为470.9 kPa,是荷位四的78%,说明圆管涵应力与荷位的关系不明显。②荷位三的圆管涵应力为353.6 kPa,是荷位四的58%,这说明圆管涵应力与锤击部位和圆管涵之间距离的关系很明显,这与位移分析的结果相一致。为了更深入地了解圆管涵应力变化的规律,需分析不同距离下的圆管涵应力[7-9]。选择荷位三正下方作为起始点,分析混凝土板面右下方圆管涵应力随距板中央距离的变化规律。表3和图4给出了详细的数据和曲线。从表3、图4可以看出,随着距离的增加,圆管涵应力逐渐减小,说明锤击荷载对远处的圆管涵影响较小。

(1)荷载作用在板中时,圆管涵应力最大,分别为268.3 kPa和470.9 kPa,对应荷位一和荷位二。

(2)荷载作用在板边时,圆管涵应力较小,分别为353.6 kPa和604.0 kPa,对应荷位三和荷位四。

(3)荷载距离板中越远,圆管涵应力越小。

因此进行多锤头碎石化施工时需考虑降低落锤距离,以减少对圆管涵的影响,同时分析圆管涵受力状况,如圆管涵应力超过其结构强度,无法使用多锤头碎石化施工,需使用人工碎石化技术,以免破坏圆管涵结构[10]。

4 结论

综上所述,利用ABAQUS有限元分析模型研究多锤头碎石化施工对圆管涵结构的受力影响。通过分析路基内部应力和应力比的变化,以及圆管涵位移和应力的变化,得出以下结论:

(1)多锤头碎石化施工会产生较大的附加应力,影响路基内部的土体。土体深度小于3.4 m时,附加应力占路基结构自重应力的比值较大,达到1/10~1/5;土体深度大于3.4 m时,附加应力占路基结构自重应力的比值较小,接近0。

(2)多锤头碎石化施工对圆管涵结构的影响与荷载的位置和距离有关。当荷载作用在圆管涵上方或下方时,圆管涵受到的位移和应力最大;荷载作用在圆管涵旁边时,圆管涵受到的位移和应力较小;荷载距离圆管涵越远时,圆管涵受到的位移和应力越小。

(3)多锤头碎石化施工时,圆管涵所受应力超过其结构强度时需改用人工破碎技术,以免损坏圆管涵结构。

参考文献

[1]叶君, 李阳, 段石金. 混凝土路面多锤头碎石化法强度机理与施工技术研究[J]. 四川水泥, 2021(6): 212-213.

[2]劉鑫. 路面底基层多锤头碎石化标准化施工研究[J]. 中国标准化, 2021(2): 88-89+92.

[3]薛治平. 多锤头碎石化在旧水泥混凝土路面改造中的有效应用[J]. 交通建设与管理, 2020(6): 134-135.

[4]邓有琛. 碎石化技术修复旧水泥混凝土路面效果分析[J]. 西部交通科技, 2020(12): 100-102.

[5]王丽珍. 圆管涵施工技术在公路工程中的应用[J]. 交通世界, 2020(19): 74-75+81.

[6]武效玲. 圆管涵顶推法施工在工程建设中的应用[J]. 山西建筑, 2020(11): 108-109+186.

[7]张春. 下穿道路顶进钢筋混凝土圆管涵设计与施工技术研究[J]. 中华建设, 2022(2): 120-121.

[8]袁勇,李雄辉. 长沙望城区望城大道改造工程多锤头碎石化关键技术应用研究[C]//中国科学技术协会, 交通运输部, 中国工程院. 2018世界交通运输大会论文集, 2018: 1301-1307.

[9]于俐婷, 裴建中, 李蕊, 等. 半刚性基层碎石化维修策略及效益研究[C]//中国科学技术协会, 交通运输部, 中国工程院, 湖北省人民政府. 2022世界交通运输大会(WTC2022)论文集(公路工程篇). 北京:人民交通出版社股份有限公司, 2022: 467-472.

[10]舒志强, 武建民. 水泥混凝土路面破碎加铺技术的应用研究[C]//中国科学技术协会, 中华人民共和国交通运输部, 中国工程院. 2019世界交通运输大会论文集(下), 2019: 177-185.