水力割缝技术在西铭矿8#煤层瓦斯抽放中的应用

2023-09-02王学栋

王学栋

(西山煤电集团有限责任公司 西铭矿, 山西 太原 030052)

水力割缝是利用高压水作为冲击动力,从钻孔孔壁至煤(岩)体进行扫圈式切割、排渣,在煤(岩)体中形成扁平缝槽的技术。该缝隙(槽)等同于在煤岩体局部范围内开采一层极薄的保护层,为煤层内部卸压、瓦斯释放、流动创造了良好的导通条件,缝槽附近煤体增强透气性,使缝槽附近煤体向缝槽产生位移,扩大缝槽卸压增透、排放瓦斯范围,从而增加了煤层的透气通道和暴露面积,加大了煤层的透气性,提高了煤层内瓦斯抽出速度,实现快速有效降低瓦斯浓度。同时随着高压水将破碎煤(岩)渣排出,又达到降温、除尘、防冲、卸压和提高孔隙率的目的[1].

随着西铭矿矿井开采深度的加深,煤层原始瓦斯含量和压力加大且分布不均等因素逐渐显现,造成了煤层透气性差,瓦斯抽采效果不明显,抽采达标周期长,无法及时消除瓦斯的危害,严重影响矿井采掘正常接替。因此采用水力割缝技术来增大煤层的透气性,提高瓦斯抽采率。

1 工作面概况

西铭矿48712工作面煤层原始瓦斯含量8.43 m3/t,瓦斯压力0.44 MPa,瓦斯储量833万m3. 该面8#煤层节理发育,煤层总厚4.9~7.05 m,均厚6.05 m,上部夹石厚1.30~3.20 m,均厚2.27 m,为页岩或砂质页岩;8#煤上分层厚0.6~0.75 m,均厚0.68 m;下分层厚3.00~3.26 m,均厚3.20 m,局部地段煤层夹薄层页岩或炭质页岩,厚度变化不大,属单一稳定中厚煤层。

该面总体为单斜构造,煤层走向北西,倾向南西,煤岩层倾角为4°~6°,局部揭露地质构造附近煤岩层倾角变化较大。据上覆2#煤及相邻8#煤资料,工作面内隐伏有陷落柱X8716,回风顺槽开口附近发育有X8706陷落柱,陷落柱周边有伴生断层。

2 水力割缝钻孔布置

根据工作面地质构造分布情况及开采期间工作面瓦斯涌出规律,钻孔间距按6 m布置,具体位置:

1) 距切眼100 m范围内,作为初采初放期间的特殊阶段,布置加密钻孔16个。

2) 距停采线100 m范围内,作为收尾期间的特殊阶段(根据相邻48710、48708采煤面收尾期间瓦斯涌出异常规律),布置加密钻孔16个。

3) 距断层构造位置前后各30 m范围内,作为过断层构造期间的特殊阶段,前、后加密布置钻孔各5个。

4) 距陷落柱前后各30 m,作为过陷落柱构造期间的特殊阶段,前、后加密布置钻孔各5个,在平行于工作面陷落柱的轴长方向平均布置6个钻孔。

5) 首孔从切眼向外6 m处布置。钻孔与巷道中线夹角90°,钻孔倾角4°~6°,钻孔开孔和终孔孔径为113 mm. 孔深按切眼长度减15 m设计,为190 m,共计钻孔145个。

6) 为增强裂隙发育程度,相邻钻孔采用错位割缝设计:单号孔切割17次,首刀割缝距孔口25 m,最后一刀割缝距孔底5 m;双号孔切割17次,首刀割缝距孔口30 m,最后一刀割缝距孔底0 m.

3 现场施工

3.1 工艺流程

高压水力割缝系统组成见图1.工艺流程为钻机、高压泵等设备转运至钻场→固定钻机、高压泵等设备→确定方位、倾角→直径133 mm钻头开孔→退钻→使用直径133 mm钻头钻进至第一道割缝位置→连接高压管路→开启高压泵→钻机旋转钻头切割→关闭高压泵→卸压→加钻杆→连接低压管路→钻进至下一个割缝位置→连接高压管路→开启高压泵→钻机旋转钻头切割→关闭高压泵→重复进钻割缝至终孔→彻底冲渣→退钻。

3.2 操作要领

1) 稳固钻机,调整角度进钻到第一道割缝位置后停钻,卸下低压水变;连接高压旋转器与钻杆,接头处安装O型圈,并用扳手紧固,防止紧固密封不牢而压力泄漏。

2) 启动钻机,钻杆钻头在孔内匀速旋转。

3) 开启高压泵(先开小电机后开大电机),高压泵加压手柄按顺时针方向缓慢均匀加至80 MPa,切割时间不少于5 min.

4) 切割结束后逆时针旋转加压手柄至压力归零,先关闭大电机开关,后关闭小电机开关。

5) 卸下高压旋转器,连接低压水变,启动钻机进钻,直至切割喷嘴达到下一个切割位置后停钻,卸下低压水变;连接高压旋转器和钻杆,并用扳手紧固。

6) 重复2)、3)、4)、5)项工作。

7) 钻孔施工结束后,关闭高压泵,卸下高压旋转器,按照正常起钻步骤起钻。

8) 钻孔施工到位后,要继续供水10 min,进行彻底冲孔清渣,并临时性封堵。施工下一个钻孔仍遵循该措施规定程序进行。

9) 钻孔施工完毕,在初期抽放期间不安装单孔测压装置,待钻孔无喷孔现象后再安装单孔流量计。

4 封孔注浆

4.1 封孔工艺

封孔设备与材料包括:风动注浆泵、搅拌桶、抽排管、回浆管1根、PE管直接头、透明胶带、JD-WFN-1型快速囊袋封孔装置、JDFK-1型速凝膨胀封孔剂。

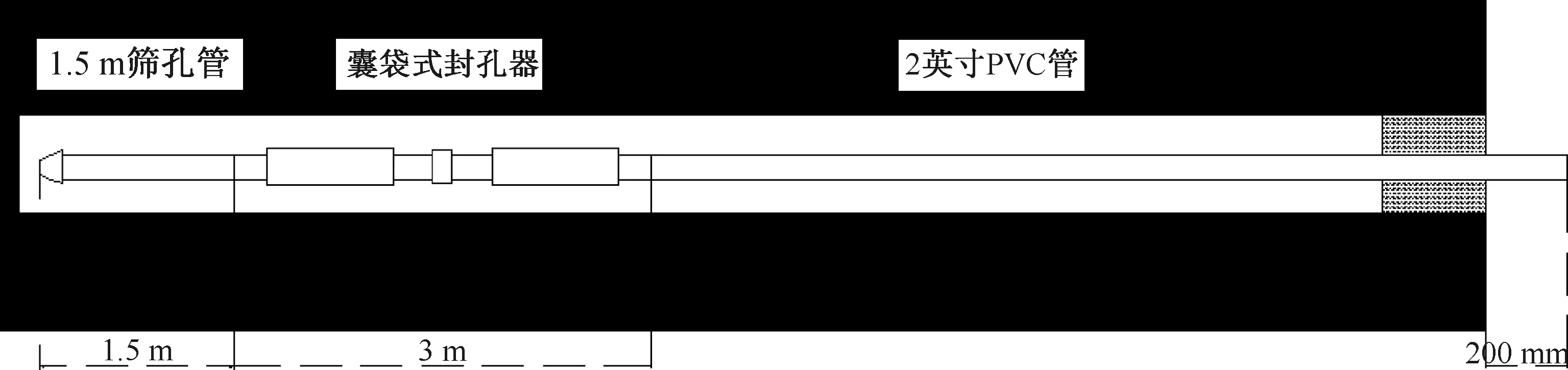

采用“两堵一压”封孔工艺,两端堵后,中间带压注入D8封孔剂浆液。封孔示意图见图2.

图2 钻孔封孔示意图

4.2 封孔操作步骤

1) 钻孔完工后要清扫钻孔残留钻屑,使用压风吹扫或打钻退杆时注水冲洗;保证封孔前孔内无杂物。

2) 在下第一套管距管口2 m处绑扎囊袋及注浆管,在距囊袋0.5 m处绑扎透气管,注浆管、透气管随套管下至孔口,距孔口1.0 m套管处绑扎外端囊袋。

3) 用注浆泵注浆封孔,当注浆泵压力达到0.7 MPa时,套管底端回止阀自动打开,浆液将底端囊袋充填封堵,当注浆泵压力达到0.85 MPa时浆液将孔口囊袋充填封堵,当注浆泵压力达到1.0 MPa时浆液将爆破阀自动打开,浆液充填套管周壁,待透气管返浆时停止注浆,将注浆管、透气管孔口段弯折扎死,不漏浆为准。

4) 注浆前认真检查注浆泵情况,钻孔注浆完成后及时用清水清洗注浆泵。

5 施工注意事项

5.1 试机、稳钻机环节

1) 以风水管为基准,利用坡度规确定钻孔方位角,钻机调整施工参数时注意风水管路、风筒及周边设施,防止损坏。

2) 钻机稳固好后,钻机各部件和电缆、埋线管严禁紧贴抽采管路(距管路不得小于300 mm),将电缆和油管吊挂整齐,现场环境卫生清理彻底。

5.2 钻机(高压泵)搬家环节

1) 把电缆从电缆钩放下,人工拉移,钻机(高压泵)司机操作时要慢速往前开,电缆必须富余2~3 m,防止将电缆抽脱。

2) 安排专人在钻机(高压泵)前后看好周围的瓦斯抽采管及风水管,严禁钻机搬家过程中撞坏抽采管及风水管。

在加的夫语法中,“让”字的参与者角色主要有以下三种,即事物、性质和事件。其中,事物既可以是物,也可以是人。在例句(6)中,参与者角色之一是“学生”,即人。在例句(7)和例句(8)中,参与者角色既包括人也包括物,即人、教师、学生、教材、试卷和孩子们的身体等。此外,在例句(8)中,形容词“懒惰”作为描述性质的词语与加的夫语法中的性质词组相对应,即描述“事物”或“情形”的性质。

5.3 打钻环节

1) 人工卸钻杆时,使用管钳者、拧钻杆者,都要在钻杆方向两侧工作,延接钻杆时,要先停机,戴手套操作,袖口扎紧以防发生意外。同时要检查钻杆磨损程度,如磨损严重,有滑丝,严禁使用。

2) 钻头送入孔内开始钻进时,压力不宜太大,要轻压慢钻,以免崩刃或打坏变速齿轮;待钻头下到孔底,工作平稳后,压力再逐渐增大。

5.4 高压设备管理环节

1) 高压泵接电必须由专业电工进行。接电后矫正电机的旋转方向必须和标识要求旋转方向一致。高压泵工作时必须水平放置。

2) 高压泵第一次运转30 h后必须更换润滑油,以后每200 h更换一次。

3) 禁止在没有卸压的情况下,将钻割一体钻头取出钻孔或者直接换孔切割。

6 水力割缝效果

在采用水力割缝工艺之前,钻孔的单孔抽采瓦斯浓度仅为27.5%;单孔平均抽采纯量仅能达到0.08 m3/min. 采用水力割缝工艺后,钻孔的单孔抽采瓦斯浓度达到了65.3%,提高到常规预抽钻孔的2.42倍;单孔平均抽采纯量达到0.16 m3/min,提高到常规预抽钻孔的2.33倍;煤层残余瓦斯含量抽采达标时间缩短了57%.

7 结 语

水力割缝工艺技术在西铭矿48712工作面的成功应用,使得煤层透气性和瓦斯抽放效果明显提高,解决了该矿8#煤层透气性差、抽采效率低、抽采时间长等难题,完全达到了预期的效果。