钙基脱硫剂对污泥流变特性的影响

2023-09-01陈春瑞张圆圆赵沛祯赵文鑫王鹏程杨凤玲

陈春瑞,张圆圆,赵沛祯,赵文鑫,王鹏程,姜 平,杨凤玲

(1.山西大学 CO2减排与资源化利用教育部工程研究中心 国家环境保护煤炭废弃物资源化高效利用技术重点实验室,山西 太原 030006;2.山西河坡发电有限责任公司,山西 阳泉 045000)

0 引 言

据统计,2021年我国污泥产生量达8 900万t[1],大量高水分污泥无法有效妥善处置,引发严重的环境和社会问题[2-4]。高水分污泥具有一定热值,将其用于燃烧发电[5],不仅可以实现污泥能源化利用,还可小利用现有污染物控制工艺,实现污泥清洁化利用,是符合生态工业和可持续发展理念的资源化利用方式。管道输送是污泥大规模泵送入炉用于燃烧发电的重要环节,污泥中高水分有利于管道输送,但是会造成后续在循环流化床炉内燃烧热损失。因此,寻求兼顾管道输送和炉内燃烧的污泥泵送方案,实现污泥在燃煤电厂大规模资源化利用意义重大。

目前,国内外学者对污泥流变特性进行研究。BAKOS等[6]对黏性污泥和丝状污泥的流变特性进行研究,开发标准化不同絮体结构污泥泵送模型。曹秀芹等[7]对间歇式活性污泥和厌氧好氧污泥进行流变特性分析,发现总固体ST为9.1%时,2种污泥均为假塑性非牛顿流体、极限黏度与ST呈幂律关系。曹秀芹等[8]对含水率93.99%~98.72%的污泥进行流变特性分析试验,发现低剪切速率0~150 s-1时,含水率对污泥黏度影响更大,其中含水率96.31%~98.72%的污泥表观黏度在0.5 Pas以下,适于远距离运输。WANG等[9]探究了酸性pH对污泥流变特性的影响,发现酸性pH有助于提高污泥脱水性能,从而起到调节降低污泥表观黏度的效果。WANG等[10]探究了厌氧颗粒污泥在不同固体浓度、操作温度和粒径下的流变行为,发现颗粒污泥在屈服应力下表现出剪切稀化行为,总固体浓度和粒径对污泥的流变特性影响较大。王远[11]探究了厌氧消化对污泥流变特性的影响规律,发现经厌氧消化的污泥流变特性发生变化,更易管道输送。张严之等[12-15]探究了温度对污泥流变特性的影响规律,发现升高温度可降低污泥的表观黏度,更易输送。ESHTIAGHI等[16-19]探究了挥发性固体、总固体含量对污泥流变特性的影响,发现固体含量越高,流动性越差。马睿等[20]综述了测定污泥流变特性的方法,分析了各影响因素对污泥流变特性的影响规律。ÖRMECI[21]根据获取的污泥流变数据,优化了污水处理厂调节和脱水操作的控制参数。FARNO等[22]探讨了污泥流变数据变化和回归分析对通过管道流动理论计算的压降变化的影响,比较了不同模型和回归方法之间计算的压降变化,并提出每种方法的适用性。石灰石或电石渣是循环流化床锅炉炉内脱硫常用的钙基脱硫剂,将石灰石或电石渣与污泥泵送结合,可在保证高水分污泥泵送流变特性的同时,为污泥后续炉内燃烧热损失降低提供思路,进而实现污泥和电厂钙基脱硫剂协同利用。然而目前关于钙基脱硫剂加入对高水分污泥流变特性影响的研究还较缺乏。

笔者系统研究了燃煤电厂常用脱硫剂石灰石、电石渣的加入对污泥流变特性的影响规律,以期为污泥在燃煤电厂炉前泵送方案的设计提供技术选择。

1 试 验

1.1 原料性质及样品制备

试验所用污泥样品取自山西省阳泉市市政污泥(SS),采集的样品置于清洁干燥密封的采样桶中备用。石灰石(LS)取自山西省河坡发电有限责任公司,电石渣(AS)取自山西省瑞恒化工有限公司。

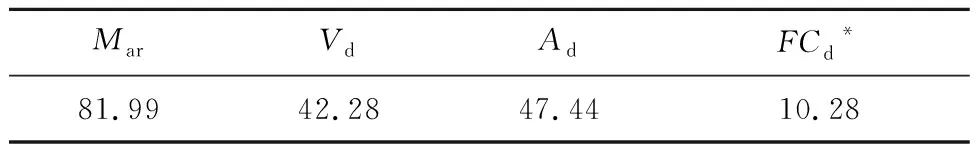

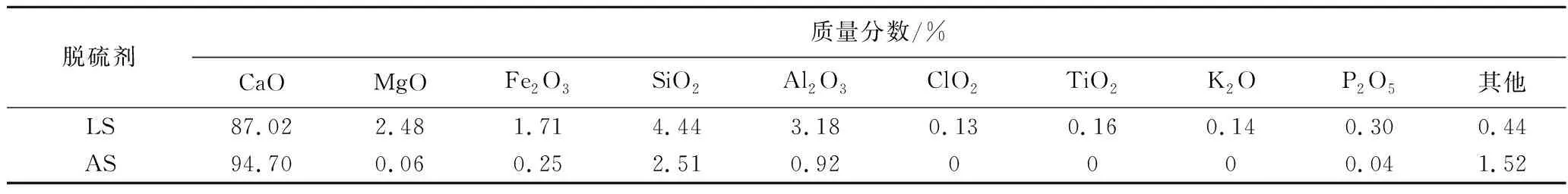

根据GB/T 212—2008《煤的工业分析方法》,使用CTW-500B型智能马弗炉测定市政污泥中水分、灰分和挥发分,结果见表1。使用荷兰E3型X射线荧光光谱分析(X Ray Fluorescence)对脱硫剂石灰石和电石渣成分进行分析,结果见表2。

表1 样品工业分析Table 1 Proximate analysis of samples

表2 脱硫剂的主要化学组成Table 2 Main chemical composition of desulfurizer

不同比例脱硫剂/污泥混合样品的制备:按照污泥与石灰石或电石渣质量比分别为95∶5、90∶10、85∶15、80∶20、75∶25、70∶30制得不同配比的污泥/脱硫剂混合样品备用,掺混石灰石样品对应的含水率依次为78%、74%、70%、66%、62%、58%;掺混电石渣样品对应的含水率依次为78.2%、74.4%、70.6%、66.8%、63.0%、59.2%。

1.2 试验方法

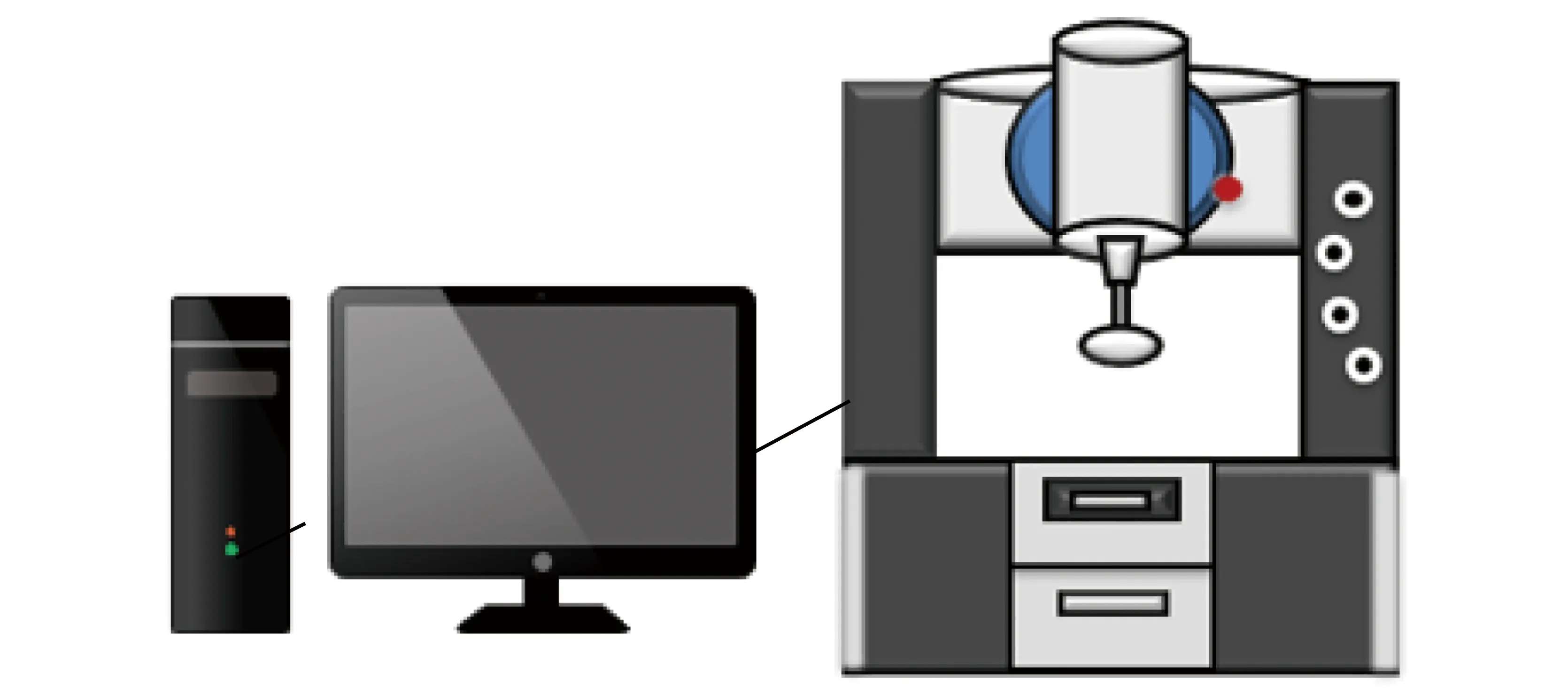

采用旋转流变仪(Malvern Kinexus lab+)获取试验数据,流变仪表观黏度测量精度为0.003 Pa·s,测量扭矩为0~200 N·m,分析时间<10 ms,装置示意如图1所示,主要由流变仪、主机、显示器3部分组成。通过设定剪切速率得到不同工况下的污泥膏体流变特性曲线,通过转子转动可测定样品表观黏度等基本流变参数。

图1 旋转流变仪示意Fig.1 Schematic diagram of rotary rheometer

试验参数设定环境温度为25 ℃,初始剪切速率为10 s-1,结束剪切速率为350 s-1,单次剪切时间为5 min。研究剪切时间对污泥流变特性的影响时,给定2种剪切速率35和70 s-1,剪切时间取6 min,每30 s取一个点。基于旋转流变仪,系统探讨了脱硫剂石灰石和电石渣比例(5%、10%、15%、20%、25%、30%)、粒径(0.075~0.150、0~0.075 mm)以及剪切时间(360 s)对污泥流变特性的影响规律。

2 结果与讨论

2.1 石灰石对污泥流变特性的影响

2.1.1 石灰石比例对污泥流变特性的影响

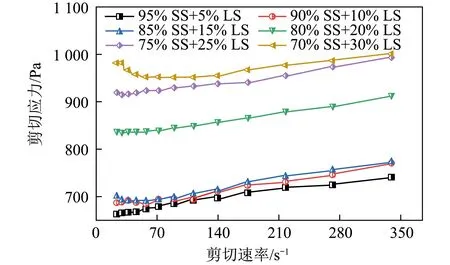

0.075~0.150 mm石灰石掺混污泥剪切速率-剪切应力曲线如图2所示,可知污泥混合石灰石后,剪切应力随剪切速率增大而增大,属于假塑性流体或宾汉性流体。相同剪切速率下,剪切应力随石灰石掺比的增加而增大,且石灰石比例在15%和20%后增长显著。石灰石比例由15%增至20%,剪切应力增量在150 Pa左右。说明石灰石比例>15%后,混合物性质发生转变,导致膏体剪切应力快速增长。

图2 0.075~0.150 mm石灰石掺混污泥剪切速率-剪切应力曲线Fig.2 Shear rate-shear stress curves of limestone blended sludge of 0.075-0.150 mm

为验证混合物性质的变化,采用Bingham模型和Herschel-Bulkley模型对6种混合物的剪切速率-剪切应力关系曲线进行拟合分析,得到其流变特性方程,结果见表3。由表3可知,石灰石掺比大于15%后,混合膏体的非牛顿流体类型从屈服假塑性流体变为宾汉性流体。

表3 不同石灰石掺比的污泥流变特性方程Table 3 Rheological characteristic equation of sludge with different limestone mixing ratios

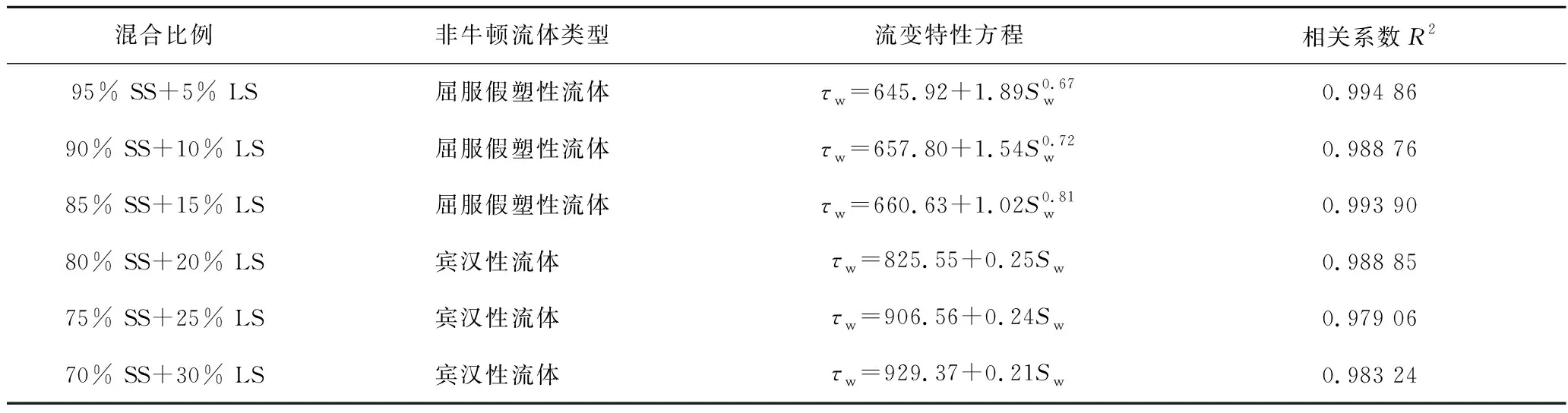

0.075~0.150 mm石灰石掺混污泥剪切速率-表观黏度曲线如图3所示,可知污泥混合石灰石后其表观黏度随剪切速率的增大而减小。

图3 0.075~0.150 mm石灰石掺混污泥剪切速率-表观黏度曲线Fig.3 Shear rate-apparent viscosity curves of limestone blended sludge of 0.075-0.150 mm

对于同一剪切速率下不同石灰石掺比的混合膏体,随石灰石掺加比例增大,其表观黏度增大。石灰石比例由15%增至20%后,其表观黏度发生较大变化。将0~0.075 mm石灰石采用不同比例掺加污泥得到对应的剪切速率-剪切应力、剪切速率-表观黏度曲线如图4所示。

图4 0~0.075 mm石灰石掺混污泥流变特性曲线Fig.4 Rheological characteristic curves of limestone mixed sludge of 0-0.075 mm

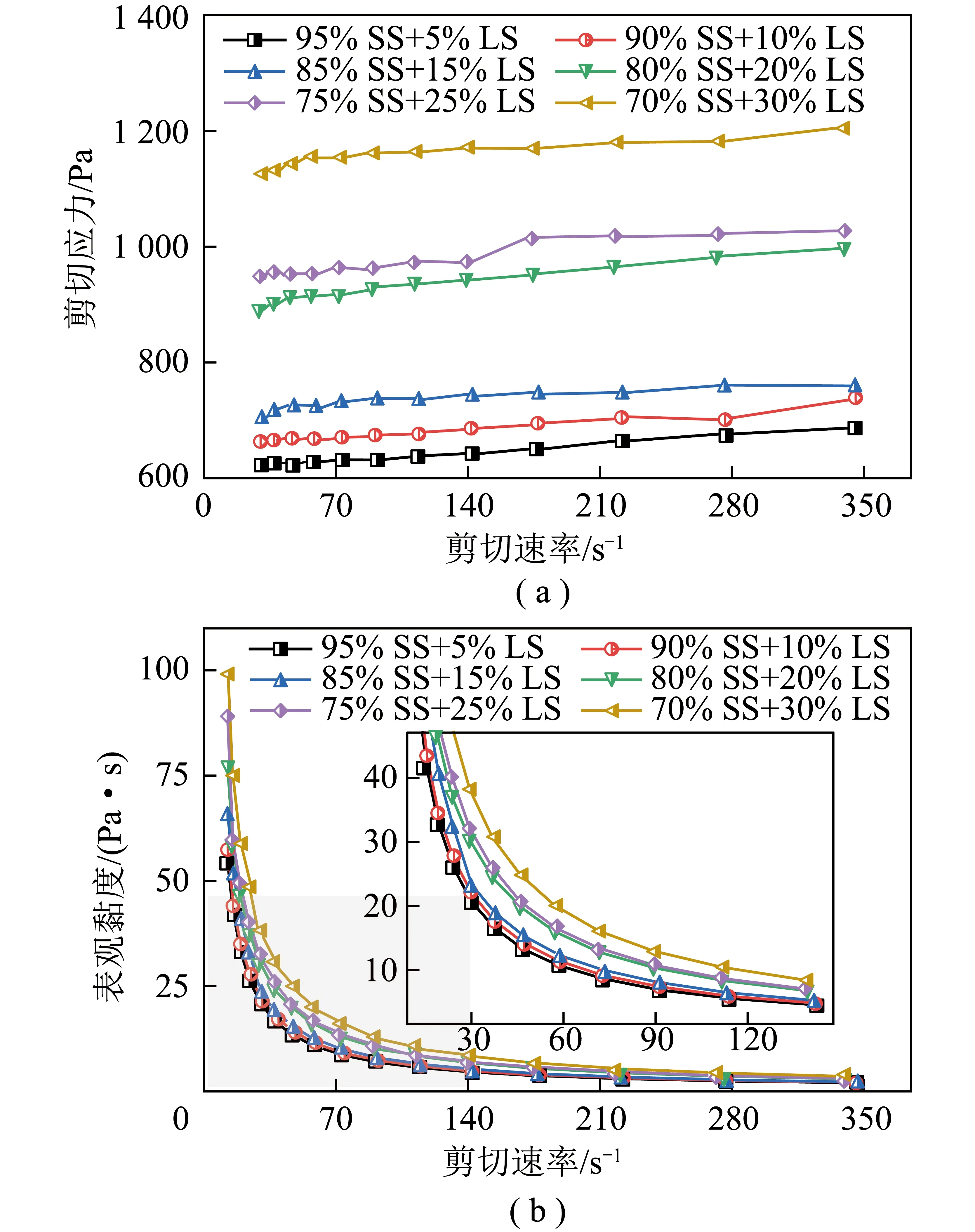

由图4(a)可知,在同一剪切速率下,随0~0.075 mm 石灰石掺混污泥比例增加剪切应力增大,且在石灰石掺混比例15%和25%后剪切应力增加较显著,说明石灰石掺加比例在>15%和>25%后混合物的流变特性发生较大变化。由图4(b)可知,在同一剪切速率下,随0~0.075 mm石灰石掺混污泥比例增加表观黏度增大,掺混比例15%和25%后表观黏度增量较显著。结合图4(a)和4(b),0~0.075 mm石灰石混合污泥后,剪切应力和表观黏度变化显著。在同一剪切速率下,随石灰石掺混比例增加,表观黏度和剪切应力均增大。且石灰石掺混比例在15%和25%后,混合物的流变特性变化较显著。

2.1.2 剪切时间对污泥石灰石混合流变特性的影响

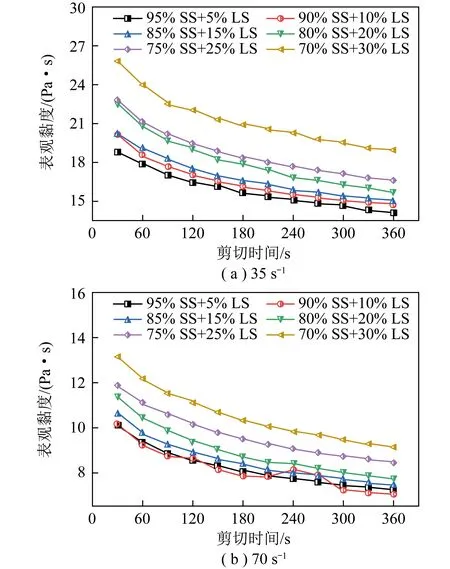

0.075~0.150 mm石灰石掺混污泥剪切时间-表观黏度曲线如图5所示。可知在同一剪切时间下,石灰石掺比越大混合物的表观黏度越大。图5(a)中,剪切时间6 min后,混合物表观黏度平均下降7 Pa·s;图5(b)中,剪切时间6 min后,混合物表观黏度平均下降4 Pa·s。说明混合物在低剪切速率35 s-1下剪切时间对表观黏度影响更显著。其次,图5(a)中0.075~0.150 mm石灰石在掺比为15%和25%后,表观黏度变化更显著。结合图5(a)和5(b)可知,剪切时间对污泥混合0.075~0.150 mm石灰石的流变特性影响较显著,表现为剪切时间6 min内,表观黏度持续下降。

图5 0.075~0.150 mm石灰石掺混污泥剪切时间-表观黏度曲线Fig.5 Shear time-apparent viscosity curves of limestone blended sludge of 0.075-0.150 mm

0~0.075 mm石灰石掺混污泥剪切时间-表观黏度曲线如图6所示。可知对于同一掺加比例不同剪切时间的混合膏体,随剪切时间的增大,表观黏度下降。图6(a)中,剪切时间6 min内,混合膏体的表观黏度平均下降10 Pa·s。图6(b)剪切时间6 min内,混合膏体的表观黏度平均下降5 Pa·s。低剪切速率35 s-1下,剪切时间对其表观黏度的影响更显著。0~0.075 mm石灰石在掺比20%后,表观黏度显著增加。

综合剪切时间对污泥石灰石流变特性的影响可知,2种粒径石灰石掺混污泥后,表观黏度随剪切时间的增大逐渐减小,且在低剪切速率35 s-1下,表观黏度下降趋势更显著。

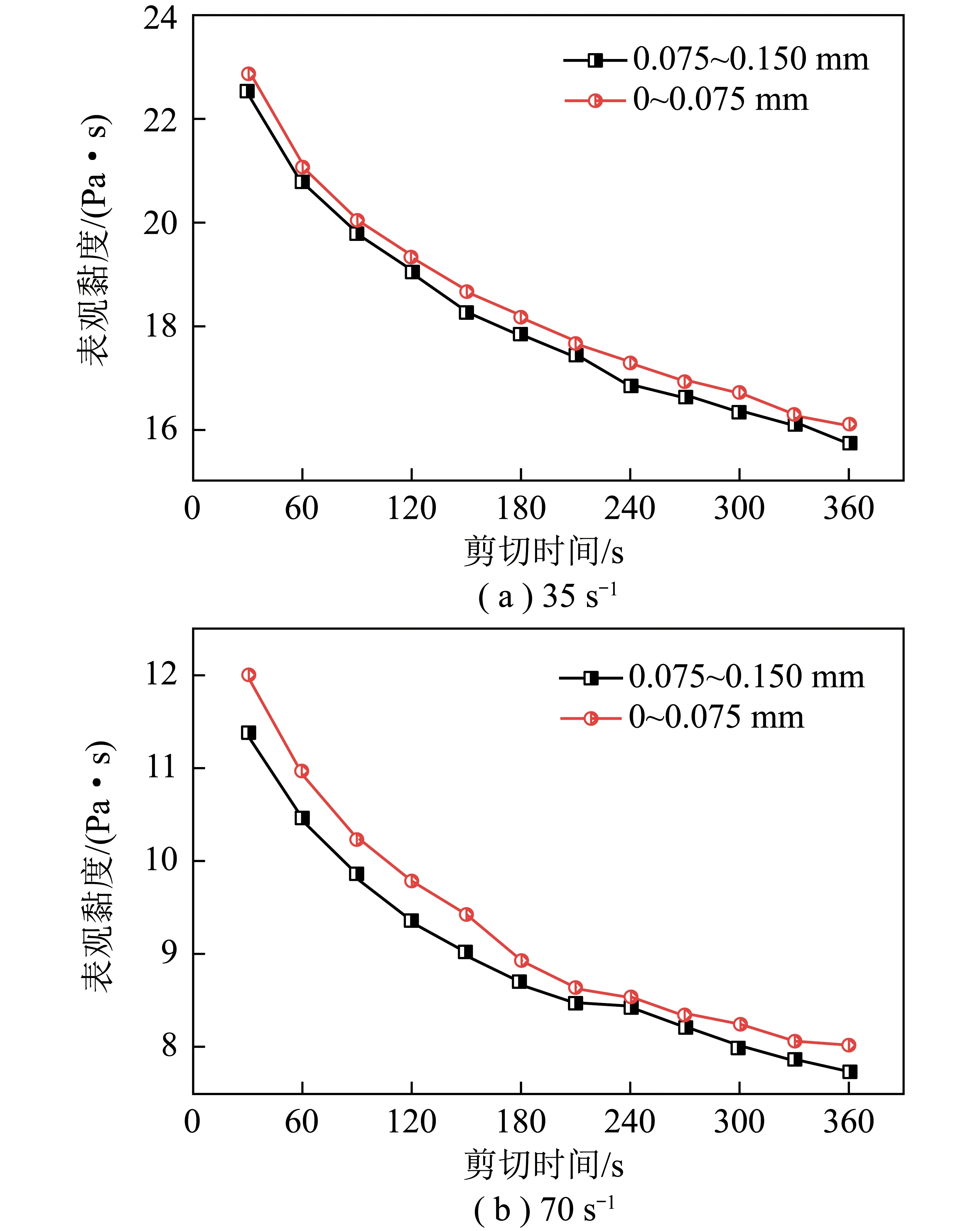

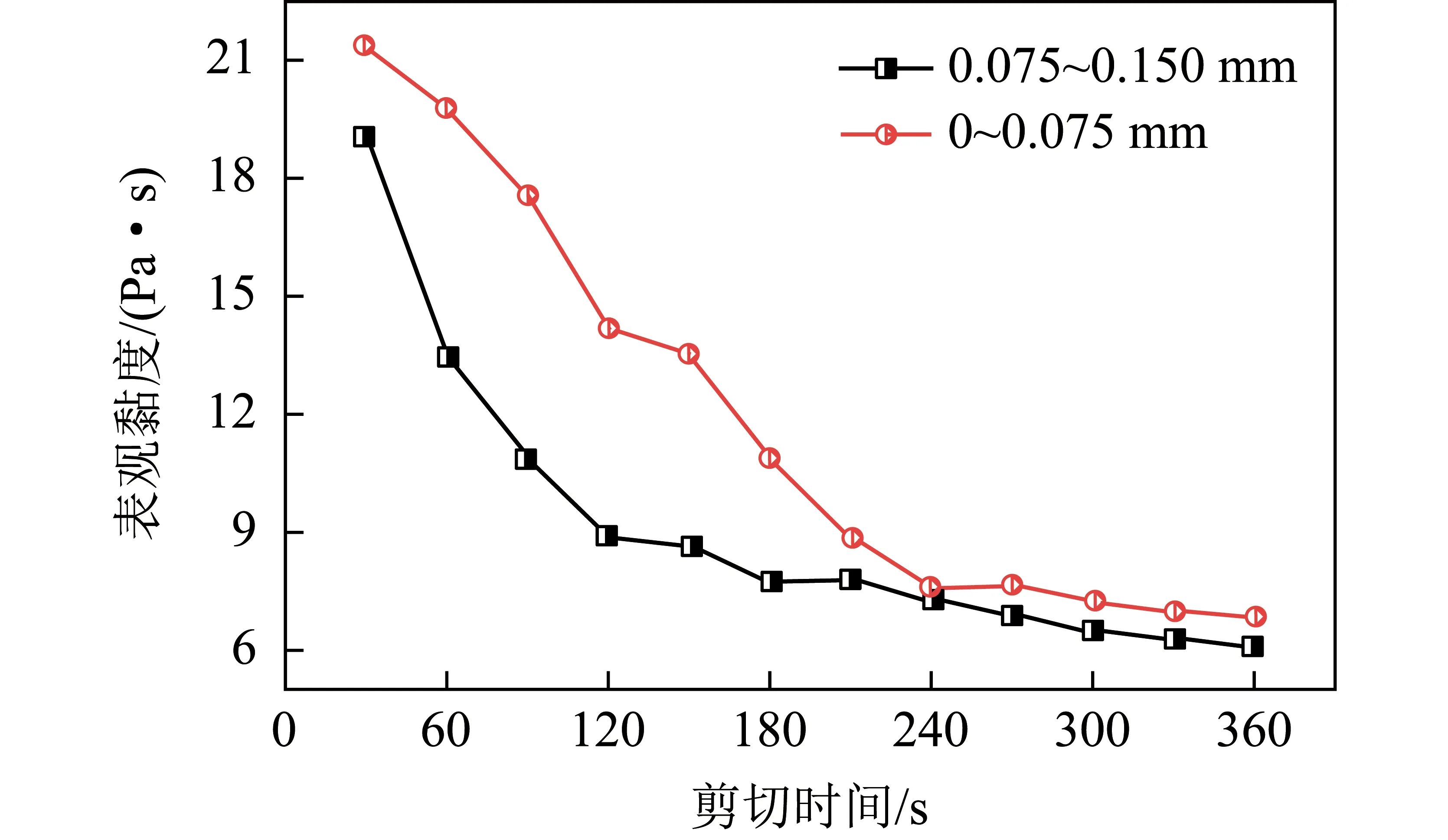

2.1.3 石灰石粒径对污泥流变特性的影响

2种粒径的石灰石掺混污泥剪切时间-表观黏度曲线如图7所示。可知,剪切速率35和70 s-1时,0~0.075 mm石灰石掺混污泥后表观黏度曲线均高于0.075~0.150 mm石灰石。说明石灰石粒度越小,混合膏体的表观黏度越大。这是由于石灰石粒度越小,污泥颗粒与石灰石颗粒间接触面积越大,分子间作用力更强导致表观黏度更大。

图7 不同粒径石灰石掺混污泥剪切时间-表观黏度曲线Fig.7 Shear time-apparent viscosity curves of limestone with different grain diameter blended sludge

2.2 电石渣对污泥流变特性的影响

2.2.1 电石渣比例对污泥流变特性的影响

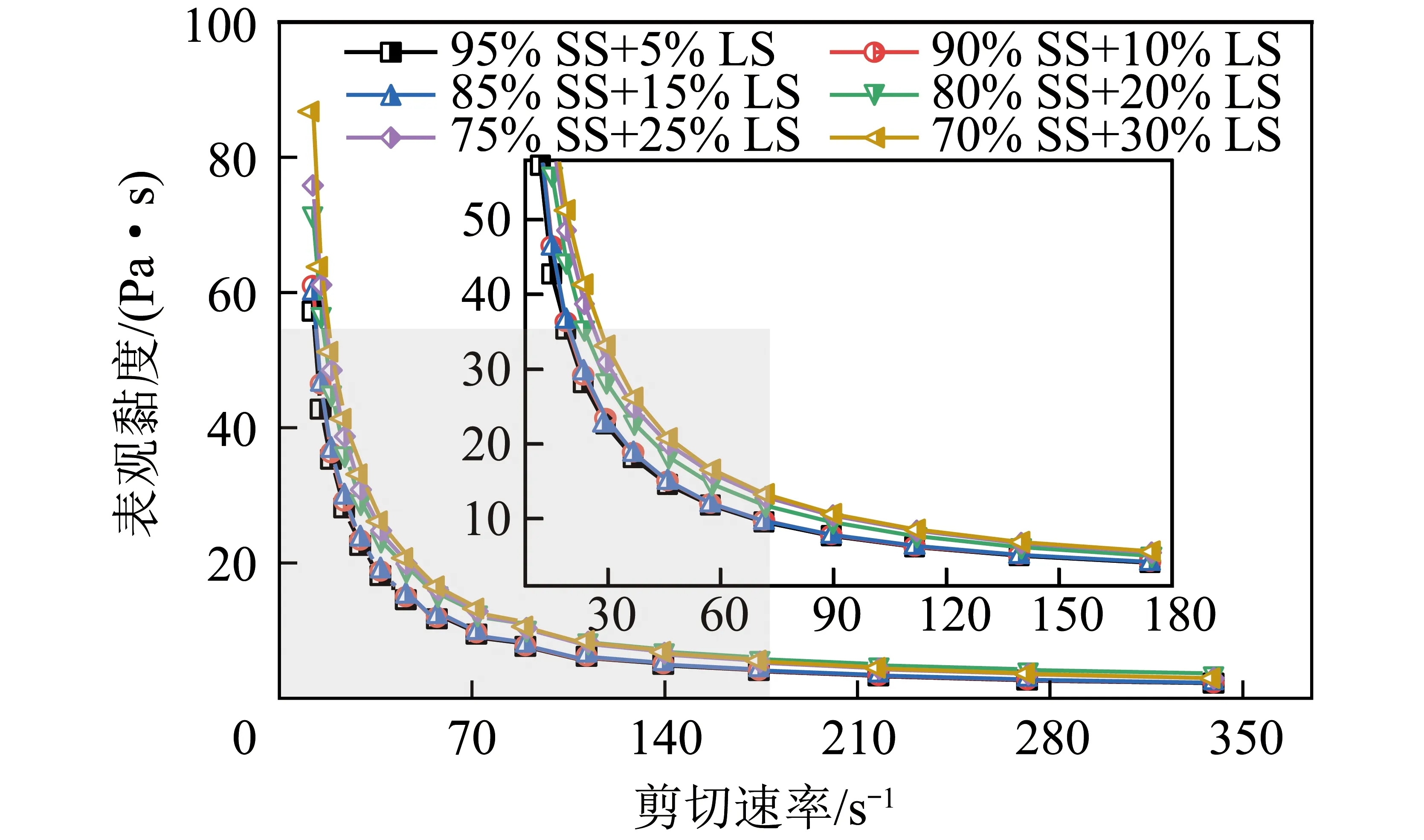

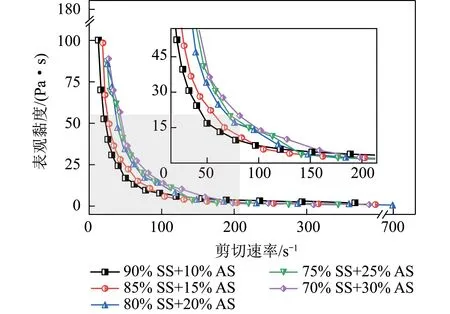

0.075~0.150 mm电石渣掺混污泥剪切速率-表观黏度曲线如图8所示。可知对于同一电石渣掺比的混合膏体,其表观黏度随剪切速率的增大而减小,且在低剪切速率下降低趋势更显著。对于同一剪切速率不同电石渣掺比的混合膏体,随电石渣掺混比例增加,表观黏度增加,且电石渣掺加比例>15%和>25%后,混合物表观黏度增长较大。说明混合膏体流变特性发生质的变化。电石渣掺混比例为30%在初始剪切速率时表观黏度为180 Pa·s,剪切速率达到最大值时表观黏度值接近0,表观黏度差值最大。说明30%比例电石渣对污泥流变特性影响最显著。

0~0.075 mm电石渣掺混污泥剪切速率-表观黏度曲线如图9所示。可知混合物的表观黏度值随剪切速率的增大而减小,且在低剪切速率下表观黏度下降趋势更明显。同一剪切速率下,随电石渣掺混比例增加,表观黏度增加。电石渣掺加比例大于15%后,混合膏体表观黏度增长显著。

图9 0~0.075 mm电石渣掺混污泥剪切速率-表观黏度曲线Fig.9 Shear rate-apparent viscosity curves of carbide slag blended sludge of 0-0.075 mm

综合图8、9可知,电石渣掺加比例越大,混合物表观黏度值越大,且随电石渣掺加比例增加,膏体流变特性发生较显著变化。2种粒径电石渣掺加比例均在15%后混合膏体表观黏度变化显著。

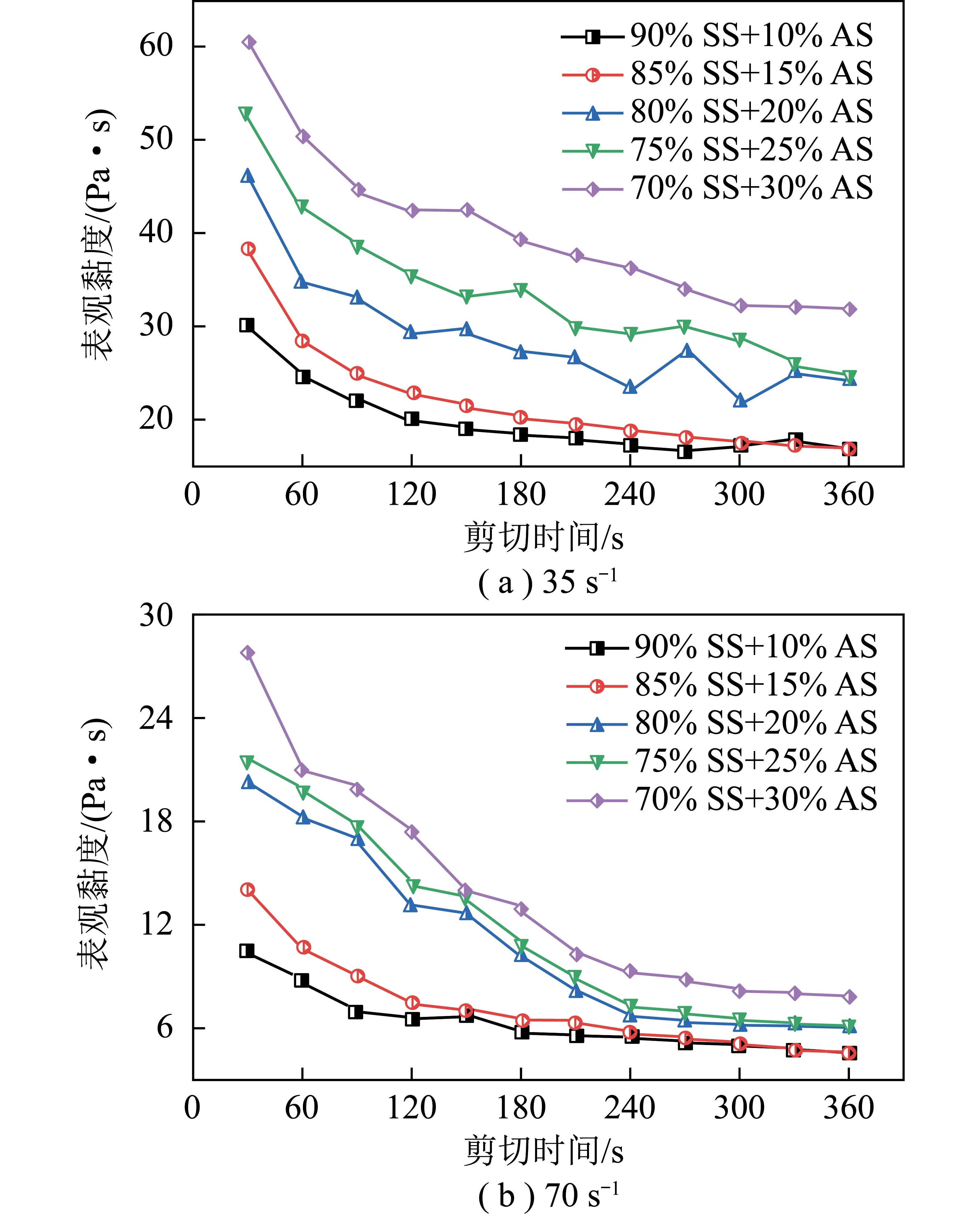

2.2.2 剪切时间对污泥电石渣混合流变特性的影响

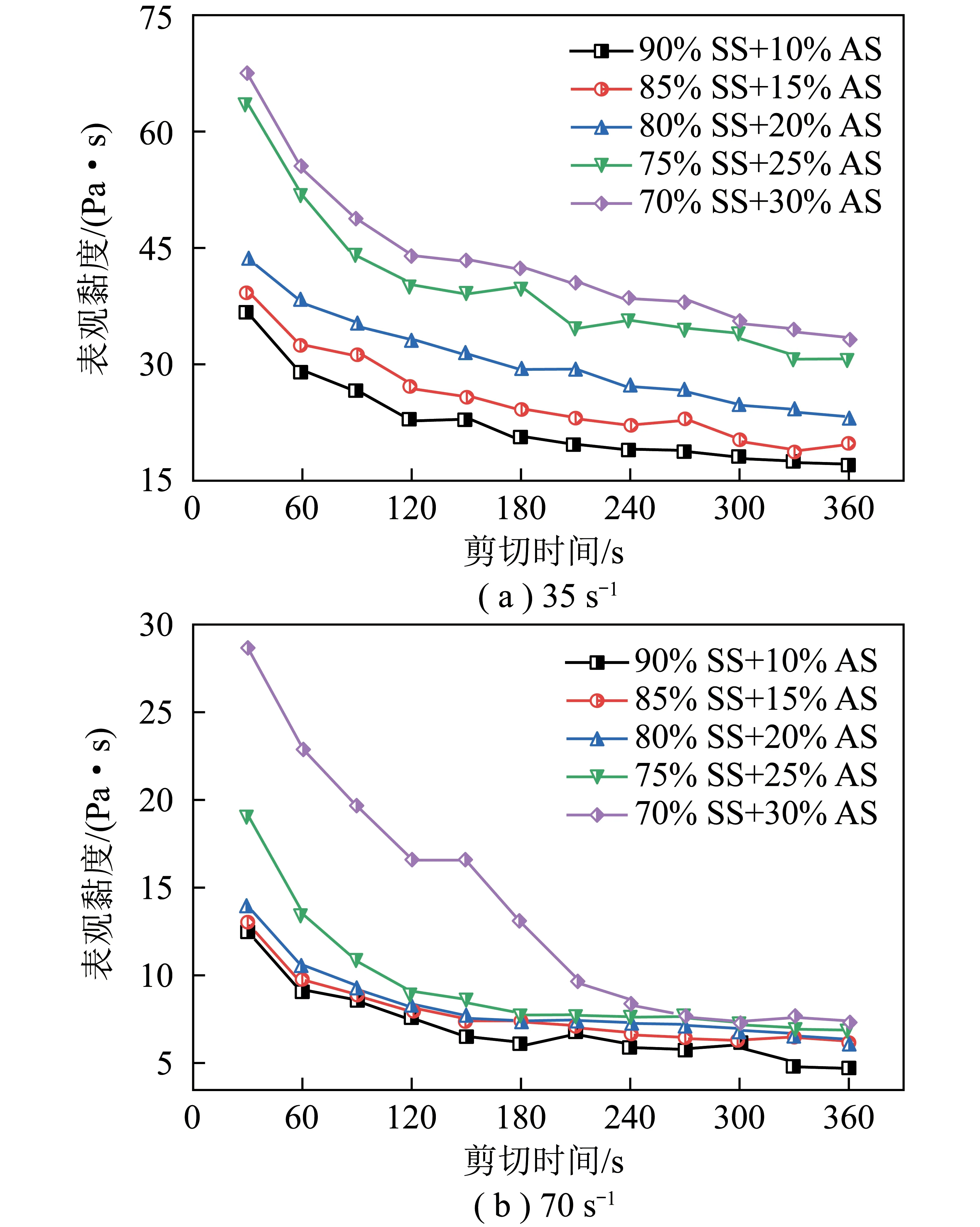

0.075~0.150 mm电石渣掺混污泥剪切时间-表观黏度曲线如图10所示。可知对于同一电石渣掺比的混合膏体,其表观黏度值随剪切时间的增大而减小。对于同一剪切时间不同电石渣掺比的混合膏体,电石渣掺比越大混合膏体的表观黏度越大。由图10(a)可知,电石渣掺比>20%后,混合膏体表观黏度显著增大,电石渣掺比25%的表观黏度曲线远高于电石渣掺比20%时。由图10(b)可知,电石渣掺比为30%时,剪切时间前210 s混合膏体的表观黏度曲线远高于其他5条曲线,且随剪切时间增大,表观黏度降低趋势最显著。结合图10(a)和10(b)可知,0.075~0.150 mm电石渣,剪切时间对其掺比较大的混合膏体影响更显著。

图10 0.075~0.150 mm电石渣掺混污泥剪切时间-表观黏度曲线Fig.10 Shear time-apparent viscosity curves of carbide slag blended sludge of 0.075-0.150 mm

0~0.075 mm电石渣掺混污泥剪切时间-表观黏度曲线图如图11所示。可知对于同一电石渣掺比的混合膏体,其表观黏度随剪切时间增大而减小。对于同一剪切时间不同电石渣掺比的混合膏体,随着电石渣掺比增加,表观黏度增大。由图11(a)可知,剪切时间6 min内,表观黏度随剪切时间增大而减小。图11(b)中240 s前,膏体表观黏度随剪切时间的增大而减小,240 s后,膏体表观黏度随剪切时间的增大趋于稳定。结合图11(a)和11(b)可知,剪切时间对电石渣掺加比例较大的混合膏体流变特性影响更显著,且相比较低剪切速率下的剪切时间-表观黏度曲线,高剪切速率下剪切时间对表观黏度的影响更显著。

图11 0~0.075 mm电石渣掺混污泥剪切时间-表观黏度曲线Fig.11 Shear time-apparent viscosity curves of carbide slag blended sludge of 0-0.075 mm

分析剪切时间对污泥混合电石渣流变特性的影响规律,发现剪切时间对掺加电石渣比例高的混合膏体流变特性影响更显著。高剪切速率下的剪切时间对膏体表观黏度的影响更显著。

2.2.3 电石渣粒径对污泥流变特性的影响

剪切速率70 s-1下,不同粒径电石渣掺混25%后混合膏体的剪切时间-表观黏度曲线如图12所示。可知0~0.075 mm电石渣掺混污泥后表观黏度高于0.075~0.150 mm电石渣。说明电石渣粒径对混合膏体流变特性有一定影响。随粒径减小表观黏度增大,这是由于较细的电石渣更易与污泥颗粒混合均匀,且颗粒与颗粒间空隙越小、分子间作用力越强。

图12 剪切速率70 s-1下不同粒径电石渣掺混污泥剪切时间-表观黏度曲线Fig.12 Shear time-apparent viscosity curves of carbide slag with different grain diameter blended sludge at shear rate of 70 s-1

3 结 论

1)脱硫剂掺比越大,混合物表观黏度和剪切应力相对越大,脱硫剂掺加比例大于15%后,混合物的流变特性变化显著,混合膏体由屈服假塑性流体变为宾汉性流体。

2)混合膏体表观黏度在同一剪切速率下随剪切时间增大逐渐减小,相比高剪切速率70 s-1,低剪切速率35 s-1下表观黏度的下降趋势更显著。

3)在同一剪切速率下对相同掺加比例的混合膏体进行分析发现粒径0~0.075 mm的混合膏体,混合后表观黏度更大,说明脱硫剂粒径越小,对混合物的流变特性影响越显著。

4)通过污泥混合脱硫剂泵送可较好降低混合膏体含水率且泵送入炉后可起到炉内脱硫作用。脱硫剂比例15%~20%,混合膏体流动效果较好,表观黏度无大幅增长。