300 MW亚临界循环流化床机组NOx排放建模

2023-09-01高明明张洪福张国华岳光溪

刘 春,高明明,张洪福,张国华,岳光溪

(1.新能源电力系统国家重点实验室(华北电力大学),北京 102206;2.清华大学 能源与动力工程系,北京 100084)

0 引 言

循环流化床燃烧技术由于具有煤种适用性强、污染物排放低、负荷调节灵活、低负荷下稳定燃烧等优势备受关注,我国CFB机组装机容量已超10 GW,稳居世界第一。随着环保要求不断严格,CFB锅炉NOx原始排放通常无法达标,需在炉膛出口增设脱硝设备,由于SNCR改造与使用成本低,广泛应用于CFB机组脱硝[1]。随着新能源大规模并网,CFB作为燃煤机组重要组成部分,需深度调峰运行以满足新能源并网要求,但随负荷变动,炉膛温度波动较大,炉内物料分布不均,造成SNCR控制不佳,引起氨氮物质的量比失调,NOx排放易出现波动大、瞬时值易超标等问题[2]。因此,变负荷时NOx超低排放控制问题亟需解决,建立精准的NOx模型对SNCR的控制优化具有重要意义。

CFB机组NOx排放模型研究较多。李竞岌[3]分析了循环流化床锅炉密相区内氮转化机理,并进行NOx还原反应动力试验,考虑氧化钙对NOx生成与还原的影响建立了一维NOx排放模型,模型稳态效果较好,由于模型较复杂,在动态验证中由于计算量较大难以保证实时性。高明明等[4]建立了CFB锅炉炉膛出口NOx预测模型,提前3~5 min预测NOx浓度,模型只对295 MW稳态负荷进行验证,缺少NOx排放的动态验证。黄鹏等[5]基于即燃碳理论建立了CFB锅炉脱硝反应器出口NOx浓度模型,模型结果比实际值超前180 s,并进行风量与煤量原始运行数据百分比增大试验验证模型动态特性,由于模型假设较多,模型通用性较弱,难以适用于大范围变负荷过程中NOx排放。随着人工智能的开发应用,机器学习算法应用于NOx建模与预测[6]。牛培峰等[7]基于核极端学习机,以O2体积、给煤机转速等26个参数为模型输入建立了NOx预测模型,模型预测精度较好,由于模型建立过程中需用寻优算法寻找极端学习机参数,计算量大,现场应用时无法保证计算时效性。建立简单、精准的NOx浓度排放模型尤为重要。

笔者建立变负荷NOx排放模型,详细考虑燃料中氮元素析出与CO的自还原过程以及SNCR反应过程,对其进行合理简化。基于模型进行开环阶跃试验,研究给煤量、给风量、尿素流量对NOx排放动态特性的影响,为NOx超低排放控制优化提供参考。

1 NOx浓度排放模型

在CFB锅炉运行过程中,炉内运行参数变化大,分布复杂,为满足实时计算要求,对机理进行抽象简化,采用集总参数法进行建模。

1.1 NOx原始生成模型

CFB机组生成的NOx主要为燃料型NOx,燃料中N元素分布在挥发分与焦炭中[8]。假设燃料N元素在挥发分与即燃碳中均匀分布;忽略氧化钙对燃料型NOx生成的促进作用,认为CFB炉内NOx主要为NO,以下用NO代替NOx[9]。

挥发分氮进入炉膛内立即释放,而焦炭氮的释放与炉内即燃碳燃烧速率有关,其中,即燃碳表征炉内存碳量,因此炉内NO初始生成量Y(NO)为

(1)

其中,Var为燃料中挥发分,%;w(Nar) 为燃料中氮元素质量分数,%;Rc为即燃碳的燃烧速率,kg/s;Xc为燃料收到固定碳质量分数,%;ηN为燃料N转化率,%,计算方法[4]为

(2)

式中,Z与挥发分含量有关。

1.2 燃烧模型

炉膛燃烧与NOx生成与还原反应密切相关[10],因此建立燃烧模型具有重要意义。即燃碳燃烧速率Rc[11]为

(3)

式中,ks为即燃碳燃烧速率常数;MC为碳摩尔质量,g/mol;dc为碳颗粒半径,m;ρc为碳颗粒密度,kg/m3;C(O2)为炉内氧气O2物质的量浓度,mol/m3;B为炉内即燃碳质量,kg。

建立炉膛内即燃碳模型:根据质量守恒定律,炉内即燃碳增加部分由给煤量送入,即燃碳减小部分源于燃烧消耗及飞灰排渣损失,因此即燃碳B[12]表示为

(4)

其中,Wc为给煤量,kg/s;Wpz、Wf分别为排渣流率和飞灰流率,kg/s;Xc,pz、Xc,f分别为底渣含碳质量分数与飞灰含碳质量分数,%。由于飞灰与排渣碳损失较小,且与给煤量相关,将飞灰与排渣含碳质量分数折算到收到固定碳质量分数[13]。

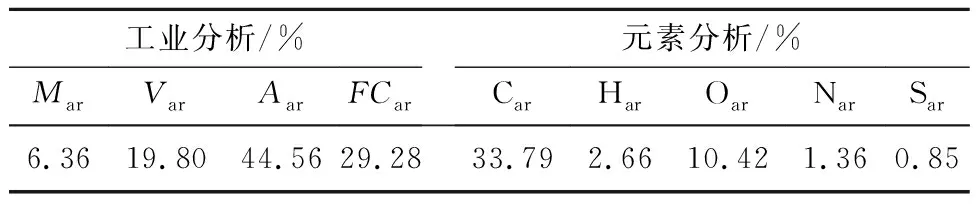

CO作为一种碳燃烧产物,参与NOx还原过程,与NOx排放密切相关。CO生成与炉内即燃碳燃烧速率有关,即燃碳燃烧同时有CO与CO2两种产物,二者生成量比例关系为

(5)

式中,Y(C)、Y(O2)、Y(CO)与Y(CO2)分别为C、O2、CO与CO2物质的量,mol;φ为机械因子[14],与温度和煤粒径有关。

结合式(3)和(5),得到炉内CO生成速率R(CO)为

(6)

CO属于还原性气体,产生的CO会继续氧化为CO2,该反应速率R(CO2)[15]为

R(CO2)=k(CO2)C(CO)C(O2)0.5,

(7)

式中,k(CO2)为CO氧化生成CO2反应速率常数;C(CO) 为炉膛内CO物质的量浓度,mol/m3。

结合式(6)和(7),可建立炉内CO浓度模型:

(8)

式中,V为炉膛体积,m3;Air为给风量(标况下),m3/s。

1.3 NOx原始排放模型

CFB机组炉内NO还原介质种类较多且还原系数不同,但由于即燃碳存量非常可观,因此认为NO还原介质只有即燃碳,还原反应物只有CO[16];且炉内生成的NO会在即燃碳表面发生还原反应;并忽略氧化钙对NO自还原的促进作用。因此NO自还原反应速率R(NO)[17]为

(9)

式中,k(NO)为NO在即燃碳表面与CO反应速率常数;C(NO)为炉膛内NO物质的量浓度,mol/m3。

结合式(1)和(9),可得NO原始排放浓度模型为

(10)

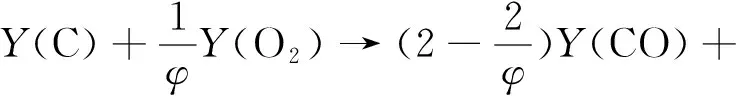

1.4 SNCR反应模型

SNCR是指CFB锅炉将还原剂喷入尾部烟道,还原剂分解为气态NH3与烟气中NOx反应产生N2[18]。SNCR可看作一个“两输入、两输出”的容器模型,容器中主要发生3个反应:还原剂的分解反应、脱硝反应与NH3的氧化反应[19]。以尿素为还原剂,SNCR反应模型如图1所示。

图1 SNCR反应器模型示意Fig.1 Schematic diagram of SNCR reactor model

脱硝反应速率RDen[20]为

RDen=kDenC′(NO)C(NH3),

(11)

式中,kDen为脱硝反应速率常数,与炉膛出口温度有关;C′(NO)为SNCR反应器内NO物质的量浓度,mol/m3;C(NH3)为SNCR反应器内NH3物质的量浓度,mol/m3。

脱硝还原剂喷入反应器中立即生成氨分子,忽略反应时间,并将NH3氧化反应折算到脱硝反应速率。根据质量守恒,可建立SNCR内NH3平衡方程模型为

(12)

式中,Furea为还原剂生成NH3物质的量浓度,mol/s;V1为SNCR反应器体积,m3;k1为NH3氧化反应折算系数;kf为氨逃逸修正参数。

由此可建立SNCR反应器出口NO浓度排放模型:

(13)

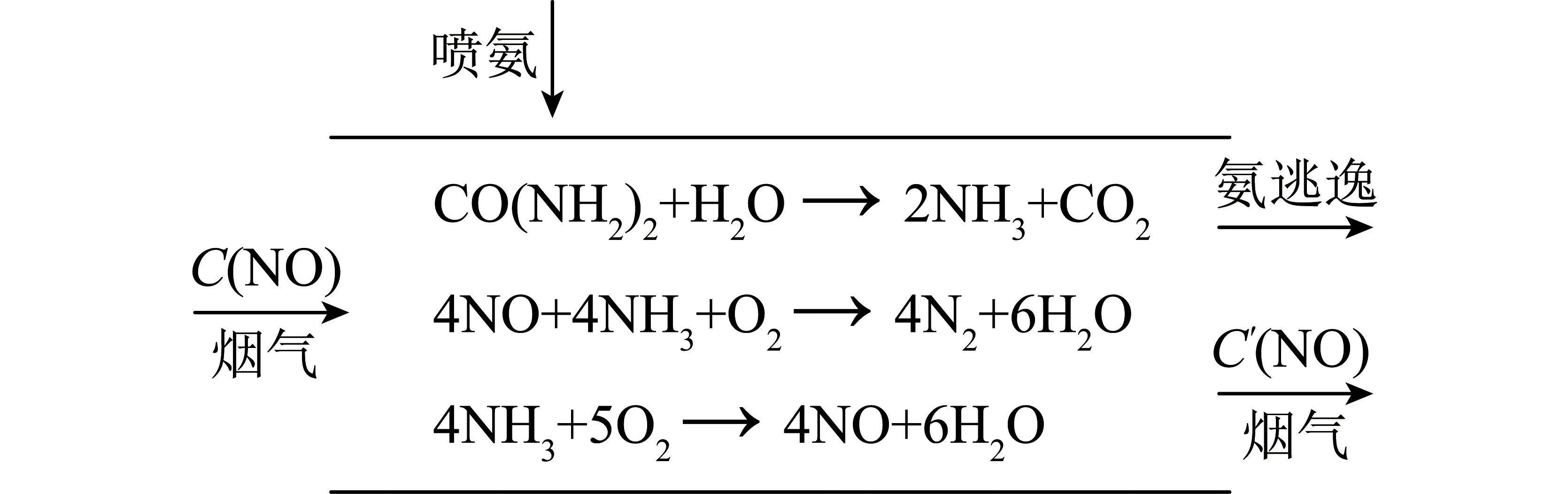

2 模型仿真验证

以某300 MW亚临界CFB机组为研究对象,该机组采用SNCR脱硝,脱硝还原剂为尿素溶液,尿素溶液喷枪安装在循环流化床炉膛出口高温旋风分离器入口烟道的顶面和侧壁上。该机组设计用煤的燃料特性质量分数见表1。

表1 300 MW亚临界CFB机组燃料特性Table 1 Fuel characteristics of 300 MW subcritical CFB unit

2.1 稳态验证

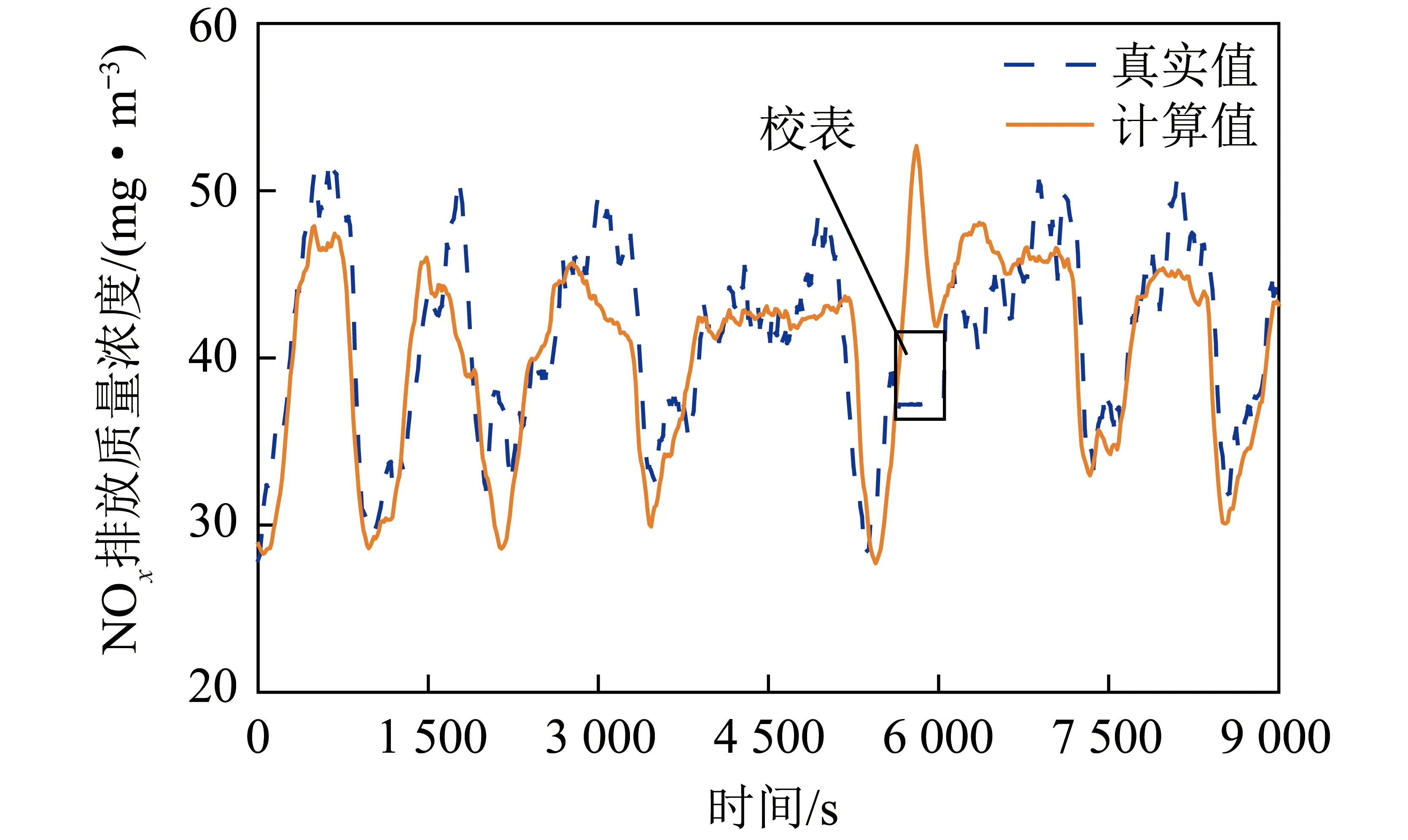

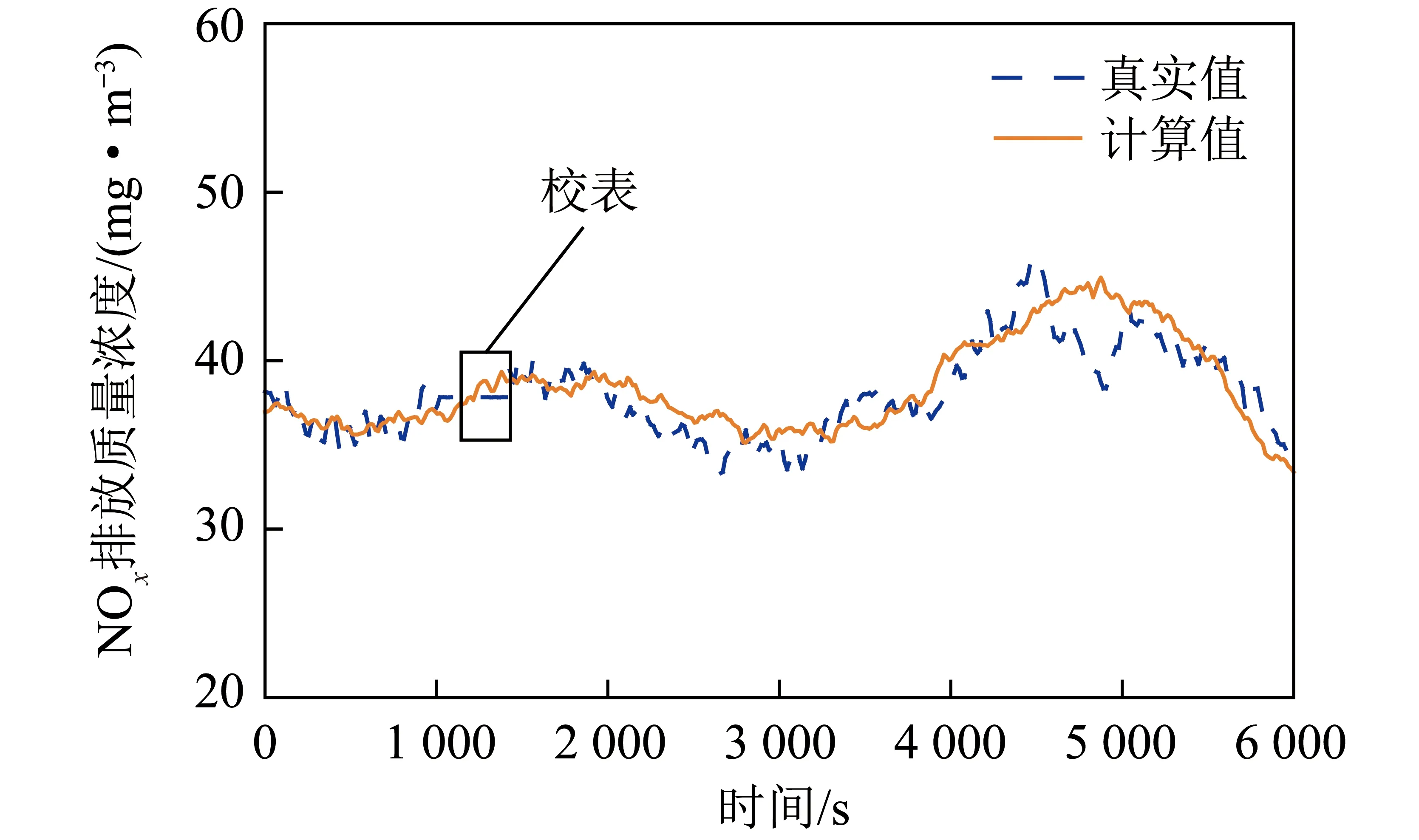

分别在该CFB机组300 MW与150 MW稳态工况对NOx排放进行仿真验证,300 MW与150 MW稳态工况仿真时长分别为150与100 min。仿真结果如图2、3所示。

图2 300 MW工况模型计算值与真实值对比Fig.2 Comparison of calculated value and real value of 300 MW working condition model

图3 150 MW工况模型计算值与真实值对比Fig.3 Comparison of calculated value and real value of 150 MW working condition model

由图2、3可知,模型结果对实际运行数据拟合效果好。300 MW稳态工况该运行时间段NOx实际平均排放质量浓度为41 mg/m3,模型计算值与实际值平均绝对误差为3.5 mg/m3;150 MW稳态工况该运行时间段NOx实际平均排放质量浓度为38 mg/m3,模型计算值与实际值的平均绝对误差为1.2 mg/m3。且在300 MW稳态工况6 000 s附近与150 MW稳态工况1 300 s附近时间段为校表过程,模型仍能很好预测NOx排放浓度,为现场提供参考。模型计算值较实际值提前4~5 min,因此模型具有一定预测效果。模型预测作用主要是由于NOx测点布置在脱硫塔后,而模型计算值在SNCR出口,二者中间布置较长烟道,且测点取样分析也需要时间。

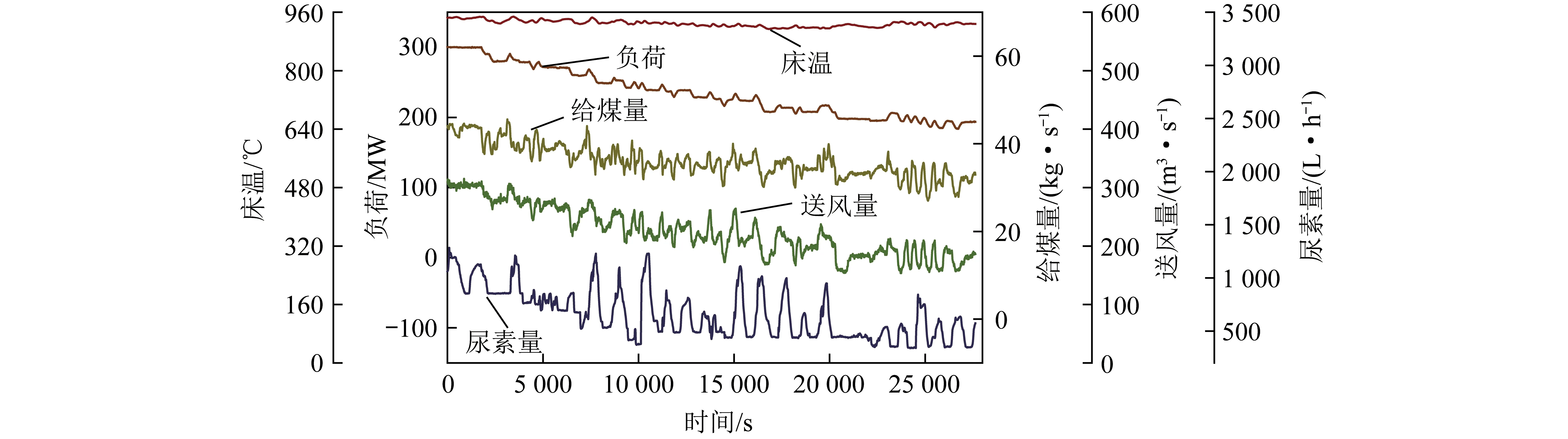

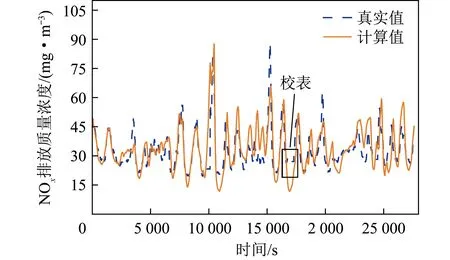

2.2 动态验证

为验证所建NOx排放模型的动态特性,泛化模型的通用性,选取该300 MW亚临界CFB机组460 min变负荷运行数据作为输入,该段数据负荷为300~185 MW,运行参数如图4所示。模型计算值与实际值对比如图5所示。由图5可知,变负荷过程中NOx排放浓度波动较大,但模型仍能够很好反映真实NOx排放趋势。该运行时间段内NOx实际平均排放质量浓度为33 mg/m3,模型计算值与实际值平均绝对误差为5.7 mg/m3。图中10 000 s与14 000 s 附近时间段为校表。

图4 变负荷过程中机组实际运行数据Fig.4 Actual operation data of unit during load change

图5 变负荷过程NOx模型计算值与机组实际值对比结果Fig.5 Comparison result between NOx model calculation value and unit actual value in load change process

2.3 开环阶跃试验

以该亚临界CFB机组300 MW与200 MW运行参数为研究对象,600 s时分别对给煤量、送风量、尿素流量及同时对给煤量与送风量进行阶跃扰动试验,以捕捉NOx排放的动态特性。

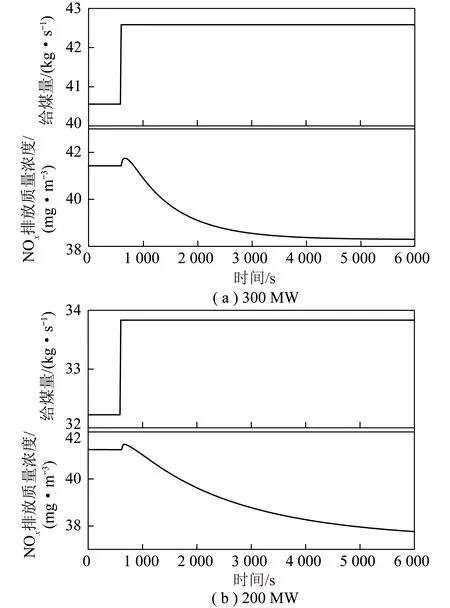

2.3.1 给煤量阶跃

300 MW和200 MW给煤量阶跃时NOx质量浓度如图6所示,给煤量增加5%,NOx排放质量浓度先快速上升后逐渐下降,最后稳定在比初始值低的平衡点。给入燃料时,燃料中挥发分快速析出,NOx排放质量浓度上升,挥发分析全部析出后,由于给煤量增加,炉内还原氛围增强,即燃碳会增多,增加NOx还原介质,从而加大NOx还原作用,NOx排放质量浓度减少。

图6 300 MW和200 MW给煤量阶跃时NOx质量浓度Fig.6 NOx mass concentration at 300 MW and 200 MW coal feed step

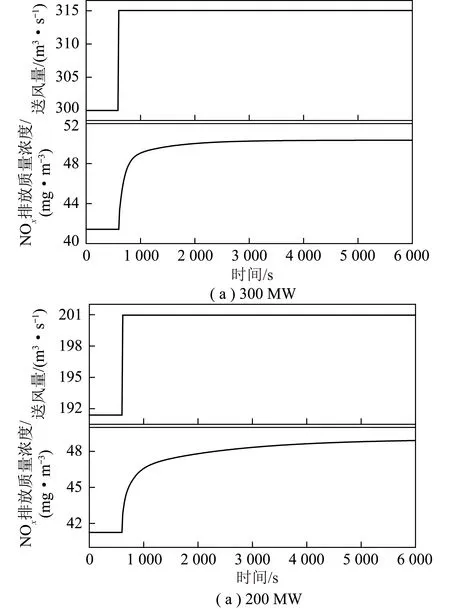

2.3.2 送风量阶跃

300 MW和200 MW送风量阶跃时NOx质量浓度如图7所示,送风量增加5%时,NOx排放质量浓度较初始值上升。送入风量时,一方面从炉膛吹入SNCR中NOx量增多;另一方面,随风量补充,炉内O2浓度上升,增强炉内氧化氛围,从而减小NOx还原作用,因此NOx排放质量浓度增加。

图7 300 MW和200 MW送风量阶跃时NOx质量浓度Fig.7 NOx mass concentration at 300 MW and 200 MW air supply step

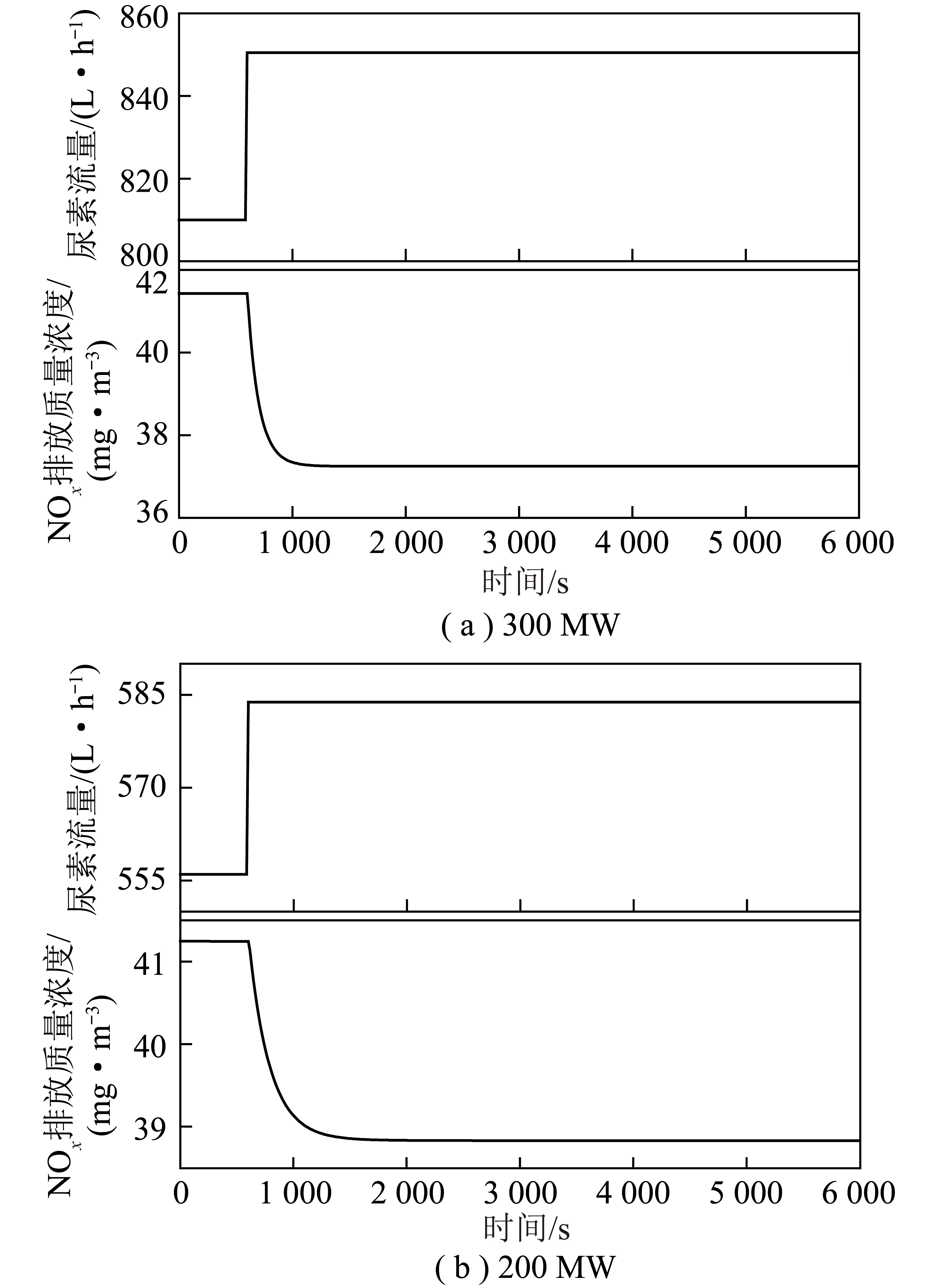

2.3.3 尿素流量阶跃

300 MW和200 MW尿素流量阶跃时NOx质量浓度如图8所示,尿素流量增加5%时,NOx排放质量浓度较初始值下降。尿素流量上升时,SNCR反应器中NH3排放质量浓度上升,氨氮物质的量比增大,脱硝反应速率加快,因此NOx排放质量浓度降低。

图8 300 MW和200 MW尿素流量阶跃时NOx质量浓度Fig.8 NOx mass concentration at 300 MW and 200 MW urea flow step

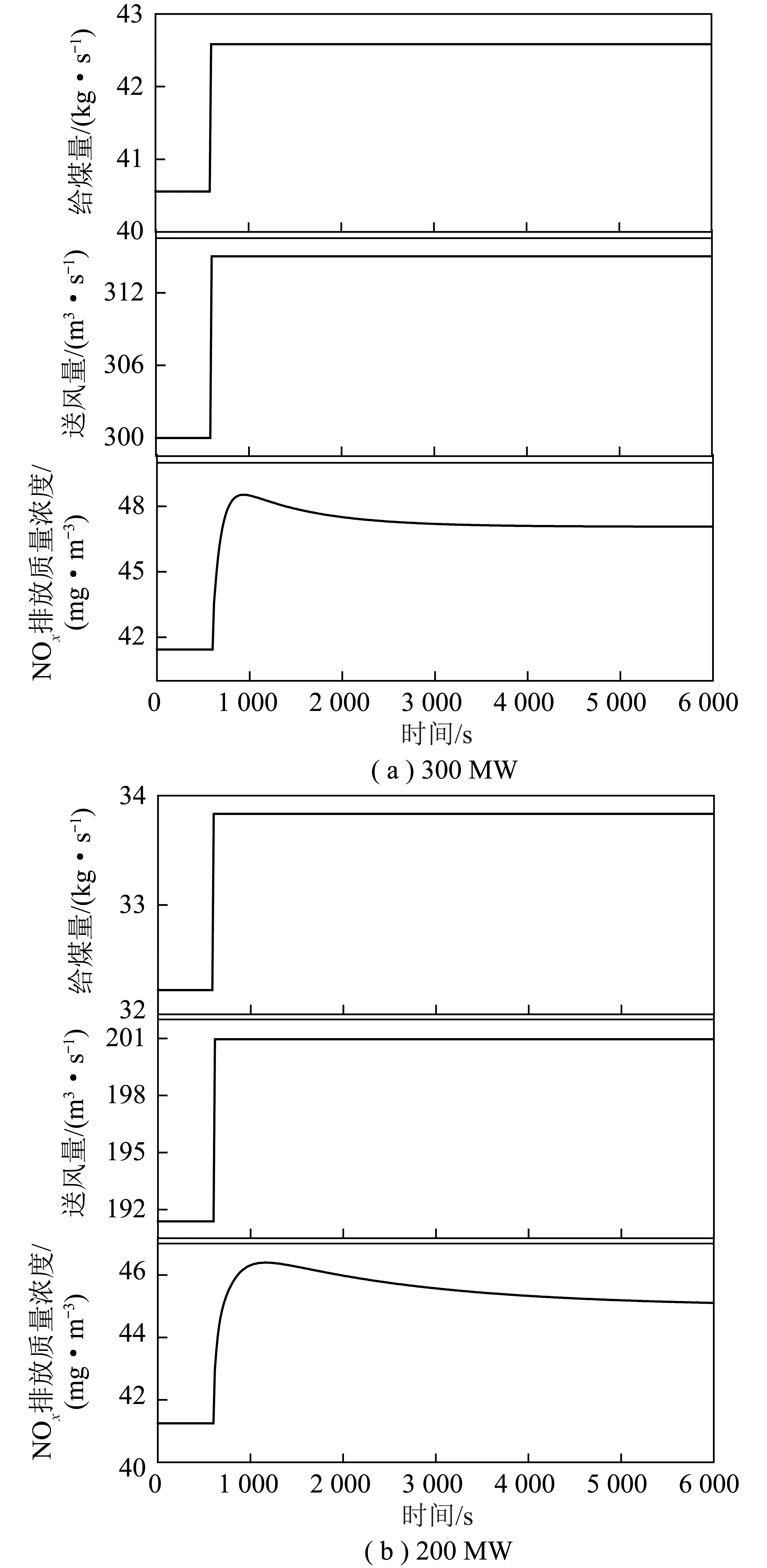

2.3.4 给煤量与送风量同时阶跃

300 MW和200 MW给煤量与送风量同时阶跃时NOx质量浓度如图9所示,给煤量与送风量同时增加5%时,NOx排放质量浓度先快速上升,然后缓慢下降,最后稳定在高于初始值的平衡点。给煤量与送风量同时增加5%时,由于煤给入到即燃碳燃烧过程惯性较大,因此送风量对炉内燃烧氛围影响快于给煤量,又由于风量与煤量增加前后风煤配比不变,因此炉内氧化氛围先增强后减弱,最后稳定在初始点。NOx排放质量浓度随炉内氧化氛围先升高再降低,虽然炉内氧化氛围最后稳定在初始点,但由于风量增加使更多炉内NOx吹入SNCR,因此NOx排放质量浓度相对300 MW负荷工况,最终稳定在高于初始值的点。

图9 200 MW给煤量与送风量同时阶跃时NOx质量浓度Fig.9 NOx mass concentration at 200 MW when coal supply and air supply step simultaneously

200 MW负荷工况NOx排放动态响应速度减慢,响应时间增加,所需喷氨量减小。由于床温与炉膛出口温度降低,200 MW工况炉内与SNCR内各种化学反应速率减慢,因此燃烧氛围变化较慢,NOx原始生成与还原速率变缓,脱硝反应速率减慢。相较300 MW工况,200 MW工况给煤量减少,风煤配比下降,炉内还原氛围较强,炉内NOx生成少、还原多,因此SNCR反应器所需喷氨量减小。

3 结 论

1)基于NOx生成机理与SNCR反应机理,采用集总参数法建立了NOx排放模型,并在300 MW亚临界CFB机组进行动态验证。

2)建立的NOx排放模型在典型负荷工况与变负荷工况下预测效果良好,模型通用性强,300 MW典型工况、150 MW典型工况与变负荷工况平均绝对误差分别为3.5、1.2、5.7 mg/m3,并在校表时间段仍能准确预测,为现场运行提供参考。

3)分别对给煤量、送风量、尿素流量及同时对给煤量、送风量进行不同工况阶跃响应试验,得到阶跃响应曲线。风量增大,NOx排放质量浓度上升;给煤量上升,NOx排放质量浓度下降,且NOx排放质量浓度对送风量阶跃响应更快。阶跃响应为NOx超低排放控制优化提供方向。