煤基活性炭在臭氧-生物活性炭净水工艺中的应用及展望

2023-09-01李秀春

李 秀 春

(1.中煤华利能源控股有限公司,北京 200240;2.中煤华利新疆炭素科技有限公司,新疆 哈密 839000)

0 引 言

活性炭具有孔隙发达、比表面积大、化学稳定性强、表面官能团丰富等特点,在国防、化工、医药、环境治理、食品等领域的应用越来越广泛[1-2]。其中,活性炭在水处理领域使用量最大,美、欧、日等发达国家使用的活性炭中2/3用于饮用水深度净化[3-4]。随着我国社会经济不断发展,环境中污染物逐渐积累,造成水源水劣化,表现为水质中溶解性有机物(Dissolved Organic Compounds, DOC)和氨氮(NH3-N)含量超标[3,5]。水中NH3-N过量易产生异味,DOC中一些化合物会与水净化消毒剂反应生成消毒副产物(Disinfection By-Product, DBP),具有较强的致癌、致畸作用[6-7]。与此同时,随生活质量提高,民众对于饮用水的安全、健康提出了更高的要求。

臭氧-生物活性炭(O3-Biological Activated Carbon, O3-BAC)工艺集臭氧氧化-活性炭吸附-微生物降解为一体,嵌入絮凝、沉淀、消毒等传统水处理工艺中,具有深度净水的效果[8]。O3-BAC工艺在发达国家普及率较高,我国市政饮用水深度净化工程也在推广使用。按照原料来源,可将活性炭分为煤基活性炭、生物质基活性炭、沥青基活性炭等。煤基活性炭的吸附性能、强度、漂浮率等综合性能较优异,且经济性好。因此,国内O3-BAC净水工艺均采用煤基活性炭。然而,迄今为止对煤基活性炭的研究基本聚焦于常规的吸附指标,较少考虑原料煤、生产工艺等对O3-BAC工艺用活性炭的影响及限制。

笔者论述O3-BAC工艺及净化机制,讨论煤基活性炭的作用,分析净水用活性炭关键影响因素。结合原料煤、现有技术生产的活性炭产品特性,对煤基活性炭原料煤-制备工艺-应用状况进行全面阐述。在此基础上,将活性炭实际应用与研究现状相结合,探讨水深度净化用煤基活性炭的发展趋势。

1 我国水源水现状及饮用水卫生标准

1.1 水源水现状

我国淡水资源人均占有量少,且空间分布不均匀。国内化工、医药、农牧业等快速发展,造成水源水NH3-N和DOC含量不断上升[9]。如合成氨、焦化、电镀等工业氨氮污染源多,废水排放量大。同时,未被农作物利用的含氮化合物会被带入地下水和地表水中。城市生活污水、垃圾渗滤液过量排放是水源水中氨氮含量急剧上升的另一重要原因。氨氮超标的水富营养化严重会引起藻类及微生物大量繁殖,造成饮用水异味。

DOC包括人工合成有机物(Synthetic Organic Chemicals, SOCs)和天然有机物(Natural Organic Matters, NOMs)。SOCs包括工业及食品添加剂、个人护理品、药品、农药等,已在广泛的水源水中被检出,属于新型污染物(Emerging Contaminants, ECs)[10-11]。ECs经农业水、工业废水、城市污水等进入水体环境,由生物的富集对环境和人类健康造成危害。

此外,还有以腐殖质形式存在的NOMs,包括水中动植物残骸组成和微生物代谢产物。腐殖质的成分较复杂,分子量大多分布在105~500,很多化学式至今无法确定。腐殖质与胶体结合会影响水处理效果,同时腐殖质还会与消毒剂反应产生DBP[12-14],文献报道的DBP超过600种,其中三卤甲烷和卤代乙酸是饮用水中浓度较高的主要2个类群[15],大多数DBP具有很强的“三致”作用。

1.2 饮用水卫生标准要求

GB 5749—2022《生活饮用水卫生标准》要求代表有机物总含量的化学需氧量(Chemical Oxygen Demand, COD)质量浓度低于3 mg/L。同时,考虑到NH3-N对消毒剂投加量有较大影响,将其从非常规指标调整为常规指标,并要求质量浓度低于0.5 mg/L。新标准较关注饮用水的感官指标和消毒副产物。

常规饮用水处理工艺为混凝-沉淀-过滤-消毒,主要是降低水的浊度和灭活细菌,去除DOC、消除异味和消毒副产物的效果较差,很难达到深度净化的效果。原水污染和饮用水标准提高使常规水处理工艺已不能满足要求,加强饮用水深度净化势在必行。

2 活性炭在臭氧-生物活性炭工艺中的应用

2.1 臭氧-生物活性炭净水工艺及应用

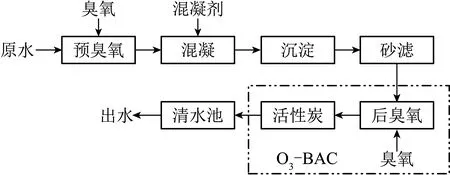

臭氧与活性炭联用不仅分解大分子有机物,且在活性炭表面培养好氧性微生物,可极大延长有效处理水中污染物的时间,目前已经发展出成熟的O3-BAC水深度净化工艺如图1所示,在常规的水处理工艺后设活性炭滤池,在滤池前通入臭氧。活性炭水处理过程中吸附性能逐渐被消耗,同时已经建立起生物膜状态称为生物活性炭。这种活性生物膜可通过生物降解去除水中有机物和其他有机污染物,从而延长活性炭使用寿命。

图1 O3-BAC水深度净化工艺流程Fig.1 O3-BAC drinking water purification process

根据水和活性炭的接触方式不同,O3-BAC工艺可以分为上向流生物活性炭滤池(Up-flow Biologically Activated Carbon Filter, UBACF)和下向流生物活性炭滤池(Down-flow Biologically Activated Carbon Filter, DBACF)。DBACF也称为重力流生物活性炭滤池,适应传统的水处理工艺改造,国内推广O3-BAC深度净化工艺阶段应用较多。UBACF是水由下至上穿过,活性炭床层保持微膨胀,水与活性炭颗粒接触充分,同时避免了微生物过量繁殖,延长活性炭反冲洗周期[16]。经长周期试验证明UBACF有较高生物多样性,反冲洗过程中更易提高生物活性,稳定状态下生物降解活性高于DBACF[17]。O3-BAC工艺运行过程中保持活性炭表面具有一定厚度的活性生物膜至关重要,有助于平衡溶解性氧、酸碱性和营养成分,从而延长活性炭使用寿命。

活性炭除直接吸附水中污染物外,其发达的孔隙也可作为微生物的载体,避免微生物在水流作用下流失。当水中有机物浓度过高时,活性炭吸附过量有机物;当水中的有机物浓度较低时,部分有机物会从活性炭床层脱附,建立新的浓度平衡,从而起到调节微生物群落食物供给的作用[18-19]。活性炭和臭氧还起到协同净化的作用,由于活性炭自身多聚芳环结构呈现催化活性,促进水中溶解臭氧分解为强氧化性的羟基自由基[20],增强将大分子污染物分解为小分子的性能,分解后的小分子由生物活性炭降解。此外,水中臭氧或残存的毒性较强的农药等对微生物有灭杀作用。活性炭以碳骨架为主呈现的还原性[21],可直接吸附或与氧化剂、农药残留物反应,使微生物处于安全的环境中。

O3-BAC工艺可有效去除生物可降解化合物,包括有机物质的不良部分、DBP前体、一些藻类毒素、氨、许多微量有机污染物和合成有机化合物。该工艺已被证明可去除几乎难生物降解的DOC等,同时也能降低水处理过程中对氯/混凝剂的用量。

2.2 活性炭失效判断方法

O3-BAC净水通常经历4个阶段:活性炭吸附(A)—吸附/生物降解同时存在(B)—生物降解(C)—生物降解效率丧失(D)。

阶段A:通过活性炭丰富的孔隙吸附水中的污染物分子,在这个阶段可达40%~90%的DOC脱除率,DBP去除效率为70%~90%[22]。当活性炭的孔隙逐渐被填充,其吸附性能随之下降。阶段B:活性炭吸附DOC等营养物质,细菌被吸引到营养物质浓度较高的吸附点,逐渐适应环境,这个阶段也称为细菌适应阶段。细菌在活性炭载体上大量繁殖,生物降解和吸附同时发挥作用,该阶段持续2~3个月。阶段C:随活性炭的吸附消失,去除污染物以生物降解为主,去除率达相对稳定状态,因此该阶段也称为稳态周期。阶段D:经长期运行水中有机物/无机物、死细胞和微生物产物积累在活性炭中,导致其孔体积显著减少,生物降解效率大幅降低。如在6 a活性炭服务期限时,平均去除率从C阶段结束时65%逐渐降至约24%[22-23]。

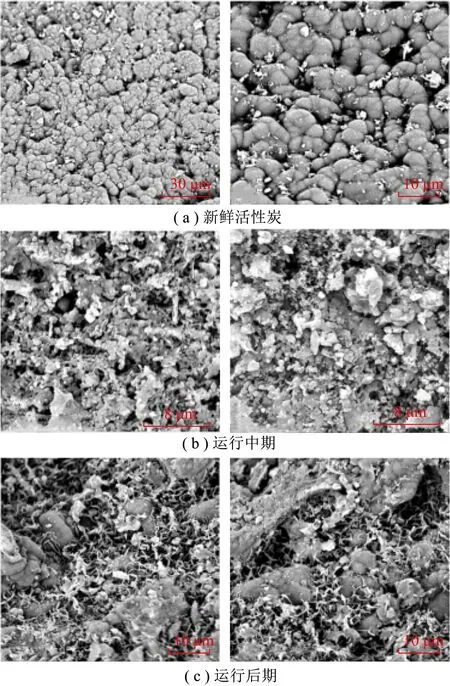

生物活性炭滤池不同运行阶段的活性炭扫描电镜,如图2所示[24]。图2(a)为新鲜的活性炭投入到滤池中,可以看出活性炭表面有较清晰的孔道结构;图2(b)阶段展示了生物挂膜期,活性炭表面大多数孔道被有机物覆盖,意味着活性炭表面吸附位点被逐步占据;图2(c)为挂膜后期活性炭表面覆盖了大量絮状物,彼此重叠交连,推测为有机物和微生物混合在一起。

图2 生物活性炭滤池不同运行阶段的活性炭扫描电镜图[24]Fig.2 SEM of activated carbon in different operation stages of BAC filter[24]

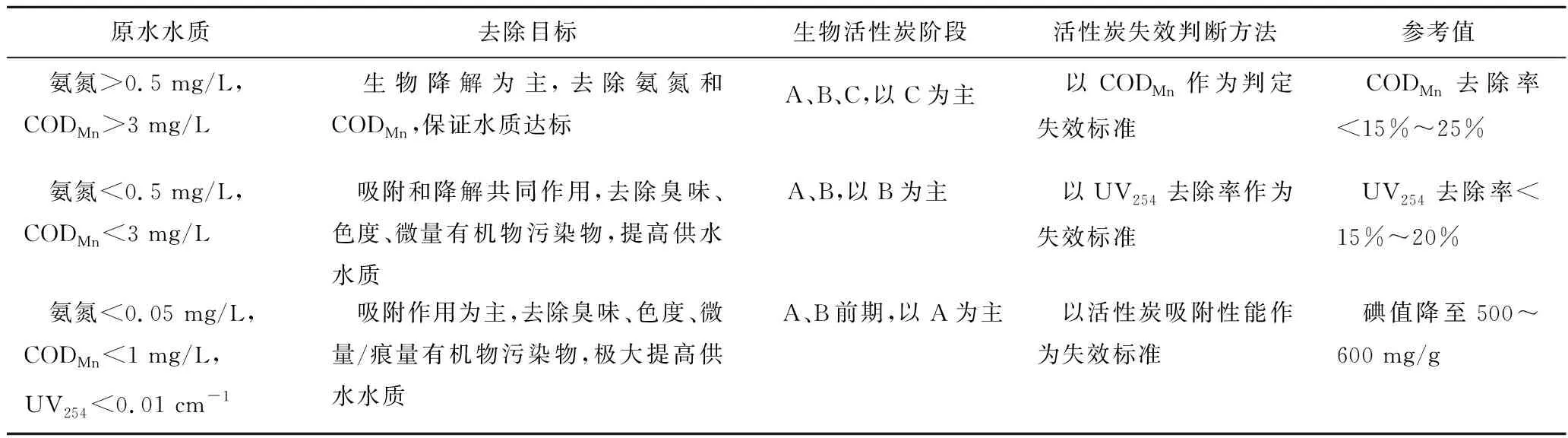

根据O3-BAC的脱除机制及历经阶段,判断活性炭是否失效与原水水质状况及活性炭净水效果密切相关。表1总结活性炭在水深度净化处理过程中失效判断方法,其中UV254为水中有机物在254 nm波长紫外光下的吸光度,反映了腐殖质类大分子有机物、三卤甲烷以及含一些芳香族化合物的浓度,可通过测定水中UV254变化评价活性炭去除NOM的效果。

表1 活性炭在O3-BAC工艺中失效判断方法Table 1 Failure judgment method of activated carbon in water treatment process

3 净水用活性炭指标及关键影响因素

3.1 标准要求

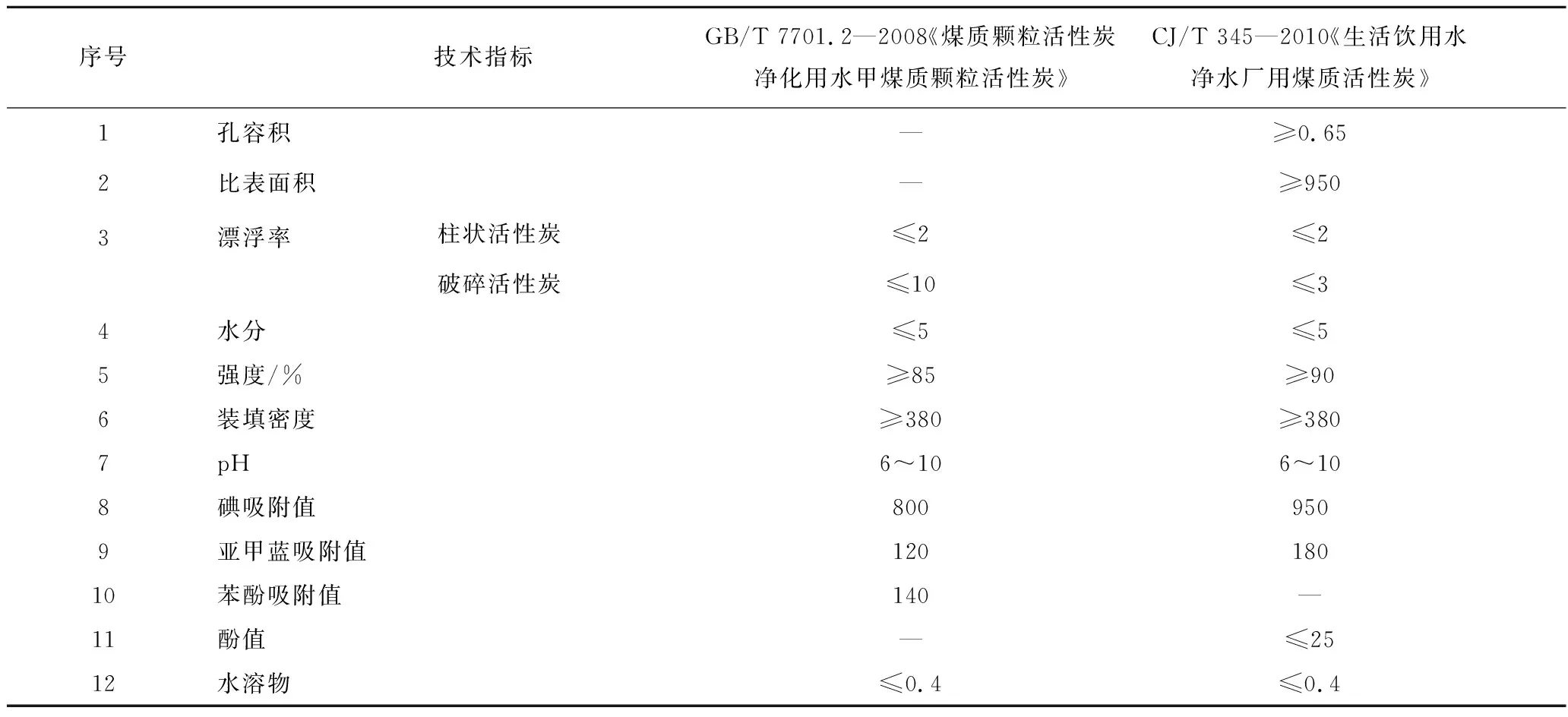

水处理用活性炭标准主要依据GB/T 7701.2—2008《净化水用煤质颗粒活性炭》和CJ/T 345—2010《生活饮用水净水厂用煤质活性炭》。GB/T 7701.2—2008将颗粒活性炭分为柱状颗粒活性炭和不规则状颗粒活性炭,不规则颗粒活性炭也称为破碎颗粒活性炭。对水处理用颗粒活性炭关键指标进行对比见表2。

表2 标准对活性炭主要指标要求Table 2 Main indexes of activated carbon in standard

碘吸附值和亚甲蓝吸附值用于评价活性炭的孔隙发育程度,碘(I2)作为非极性物质,分子直径为0.58 nm[21],因此通常认为碘吸附值高低与微孔的发达程度相关。水合亚甲蓝的分子式为C16H18ClN3S·3H2O,分子直径为1.1~1.2 nm[21,25],亚甲蓝可用来反映活性炭孔径更大的微孔、中孔发达程度。行业标准对碘值和亚甲兰值的要求均高于国家标准,且增加了对孔容积和比表面积的要求,分别需达到0.65 cm3/g和950 m2/g。此外,行业标准要求强度大于90%,高于国家标准要求的85%;行业标准要求漂浮率小于3%,国家标准对漂浮率要求的上限为10%。

水处理过程中,活性炭的水溶物影响水体质量。因此,尽管这2个标准对活性炭灰分均无规定,但均要求水溶物质量分数小于0.4%。行业标准增加了微量元素锌(Zn)、砷(As)、镉(Cd)、铅(Pb)质量分数要求,分别需小于500、2、1、10 μg/g。

3.2 影响活性炭水处理效果的关键性能

3.2.1 物理性能

压块活性炭的物理性能主要包括漂浮率、强度和装填密度,是国内市政供水企业较关注的指标。净水应用活性炭通常基于国家标准和行业标准,但具体指标要求更严格。水处理过程中活性炭铺在滤池中形成活性炭床层,高漂浮率意味着活性炭不能被有效利用。因此,水处理实际应用对活性炭漂浮率指标要求低于1%甚至需低于0.5%[26]。漂浮率过高是生物基活性炭不能用于水处理的主要原因之一。

市政供水企业通常要求活性炭强度高于95%,较标准更严格。活性炭在水处理过程中,随水流不断冲洗和反冲洗,活性炭颗粒间相互碰撞,影响其物理性能。强度较低的活性炭经磨损破碎后漂浮率也会升高,造成活性炭流失及处理能力下降。研究表明,随着活性炭投放在滤池中时间的增加,强度和平均粒径呈下降趋势。

如果压块活性炭强度达95%,长时间使用后活性炭仍能满足标准要求[26]。高志鹏等[27]考察了热再生对某水厂所用生物活性炭的再生效能,表明虽然热再生可较好恢复活性炭吸附性能指标,但随着再生循环次数的增加活性炭强度持续下降,经过第2次再生后其机械强度低于80%,无法满足水厂用炭的基本要求。

装填密度易被忽视,具有较高装填密度的活性炭可承受更大的反洗水流速,其热再生过程也具有更大的灵活性,水处理应用中通常要求活性炭装填密度高于450 g/L。虽然有研究表明长周期水流冲刷会导致活性炭装填密度提高,但以牺牲活性炭粒径为代价[28-29]。粒径组成比例可能会达到临界值附近,因此需关注运行状态。

3.2.2 孔结构

吸附及生物载体是活性炭水深度净化应用的2个最主要指标,与活性炭孔结构密切相关。最可几孔径为针对吸附质动力学直径吸附剂最适宜的孔径范围,要求孔径(D)与吸附质分子直径(d)的比值在1.7~3.0,在此孔径范围内吸附剂对吸附质呈现最佳吸附效果。当D/d偏小,活性炭与吸附质分子间呈现斥力;D/d偏大,吸附质分子趋于单面受力状态,活性炭吸附性能随之下降。水源水中污染物复杂,分子结构差异大,多数为分子量高、直径较大的污染物,水深度净化用活性炭具备有效吸附作用的孔主要是中孔和二级微孔[30]。

活性炭作为载体的生物挂膜能力非常关键,常见的微生物直径为0.2~2.0 μm,其能附着的活性炭孔径应不小于微生物自身直径。孙国芬等[18]考察活性炭结构、性能对生物量的影响,结果表明活性炭吸附性能与其表面生物量正相关。王广智等[31]认为活性炭的中大孔为微生物提供栖息场所,微孔为微生物提供食物供给。LU等[32]研究了活性炭孔径分布对生物活性炭滤池性能的影响,发现0.2~10.0 μm大孔对生物活性炭的生物群落结构和生物量有重要影响。余祎等[33]研究活性孔径分布对水中微生物繁衍的影响,指出颗粒活性炭表面生物量、生物活性与孔径大于10 μm的孔相关,相关系数分别为0.721 3和0.597 9。

3.2.3 外观

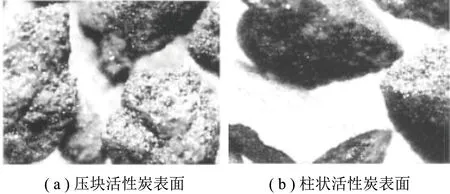

颗粒活性炭可以分为柱状活性炭和破碎活性炭,其中用于水处理的柱状活性炭主要是φ1.5 mm的柱状活性炭,破碎颗粒活性炭规格通常为20.55~2.36 mm(8~30目)或0.38~1.40 mm(12~40目)。根据生产工艺的不同破碎颗粒活性炭又分为压块破碎颗粒活性炭(Crushed Briquetted Activated Carbon)和原煤直接破碎颗粒活性炭(Granular Activated Carbon),分别简称为压块活性炭和原煤破碎活性炭。压块活性炭具有漂浮率低,孔隙可调、强度高等优势。因此,对比柱状活性炭和压块活性炭在水处理过程中表面状况。

图3为利用电子显微镜扫描运行至同一阶段2种活性炭表面的生物菌落情况,可观察到微生物进入活性炭颗粒表面及适宜大小的孔隙中,而表面相对光滑的区域生物膜覆盖较少[34-35]。活性炭表面越粗糙、起伏越大,越有利于微生物的附着和生长繁殖[32]。压块活性炭颗粒表面非常粗糙,形成大片微生物菌落区域,类似多孔海绵;而柱状活性炭表面光滑,微生物附着较少。万超然等[36]采用多种商用活性炭针对水中典型有机物单宁酸和腐殖酸进行动态吸附试验,研究得出活性炭表面粗糙度与其动态吸附水中污染物效果相关;压块活性炭比柱状活性炭生物挂膜速度快,生物载量多,更适合O3-BAC工艺用于水深度净化处理。

图3 压块破碎颗粒活性炭和柱状活性炭的菌落生成表面[4]Fig.3 Colony forming surface of briquetted crushed activated carbon and extruded activated carbon[4]

4 水处理用活性炭生产及研究现状

4.1 煤基压块活性炭

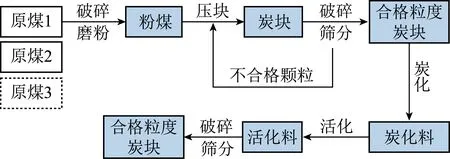

国内早期水处理活性炭采用是柱状活性炭,随着上向流生物活性炭滤池(UBACF)技术的推广,采用了原煤破碎颗粒活性炭,但该种活性炭漂浮率高、强度较低,且孔隙结构不可调。压块活性炭经强制压制成型,强度较高,漂浮率低,且采用设备破碎成颗粒,表面粗糙度较高,利于微生物生长繁殖,是目前国内外水处理领域的主流产品。压块活性炭制造工艺要求高,生产难度较大,主要对压块活性炭的生产工艺进行说明,具体的工艺流程如图4所示。

图4 压块活性炭生产工艺流程Fig.4 Technological diagram for production of briquetted crushed activated carbon

压块活性炭需先磨粉、成型,制成合理粒度成型料。压块成型是整个工艺的关键,只有具备了较高的成型强度,才能确保活性炭产品的强度,同时也可降低输送、炭化和活化等加工过程的损耗。干法成型工艺是煤粉在对辊压块机作用下压制成炭块过程,表观密度瞬间提升至煤粉的3倍以上,再经破碎、整粒、筛分,最终得到合格粒度(5~13 mm)的生炭块颗粒。通常认为磨制的煤粉细度越高,煤粉的外表面积越大越利于压块成型。然而,如果煤粉过细会造成颗粒间含大量空气,压块过程中空气急剧排出会产生“放炮”现象,不仅导致生炭块强度不够,并且产生的强烈震动会损害压块设备。煤粉粒度越细堆积密度越低,煤粉间空气越多。以大同烟煤为例,磨制90%通过率0.048 mm(300目)的煤粉堆积密度仅为0.35 kg/L,80%通过率0.075 mm(200目)的煤粉堆积密度达0.5 kg/L左右。因此,较好的煤粉粒度级配及有效脱气才能够压制出强度较高的生炭块。此外,煤粉的水分含量、压块温度、线压力等均影响炭块的强度[37]。

炭化工艺是活性炭生产的第1个高温加工环节,炭化料品质很大程度影响活化可造孔的深度和产品强度。理想的炭化工艺是物料在隔绝空气状态下以较缓慢的升温速率升温,保证以固相炭化为主,形成石墨化程度低、各相异性的炭化料[38]。在炭化过程中,由于物料在高温分解时将排出部分氧和氢等非碳物质,失去氧氢后的碳原子重新组合,形成具有基本石墨微晶结构的有序物,这种结晶物由六角形排列的碳原子平面组成,排列不规则,因此形成了微晶之间的空隙,这些空隙是炭化料的初始孔隙[1,5]。

活化工艺是通过工艺措施使炭化料发育出发达的孔隙,达到活性炭所要求的技术性能。生产煤基压块活性炭主要采用物理活化法,以水蒸气作为活化剂在高温下(900 ℃左右)与炭化料反应,由外至内的侵蚀炭化料使其孔隙结构逐渐发育。活化反应属于强吸热反应,需外部提供热源或依靠炭化料消耗来维持热平衡。活化工艺主要操作条件包括温度、时间、活化剂的流量等。活化料并非最终产品,需经破碎、筛分至一定粒度成为压块活性炭产品,破碎筛下的活化料经磨粉制成粉状活性炭产品。

压块活性炭生产的关键是将煤粉直接压块成型,并且尽量不添加黏结剂,黏结剂被证明对活性炭的微孔发育有负面影响[39]。由于不使用焦油、沥青或其他添加剂,生产压块活性炭不仅成本相对较低,生产过程中污染也大为下降。制备压块活性炭需要原料煤同时具有压块自成型性和持续孔隙发育特性,因此对原料要求较苛刻。

4.2 压块活性炭原料煤

原料煤是影响煤基活性炭品质的关键因素,宁夏石嘴山地区出产太西无烟煤,由于无烟煤没有黏结性,仅可用于制备柱状活性炭。大量试验研究和生产实践表明,国内只有大同、哈密地区弱黏结性烟煤才能生产出优质的净水处理用活性炭。

1)大同烟煤。大同地区侏罗纪、石炭二叠纪低变质程度弱黏结性烟煤具有低灰、低硫、化学反应活性高等特点,是生产活性炭优质原料煤,国内首个活性炭生产企业新华化工厂以大同煤为原料[5]。大同烟煤变质程度较低,制备的活性炭微孔、中孔都很发达,在水处理领域应用广泛。早期大同地区主要生产原煤破碎颗粒活性炭,将块煤破碎后直接炭化、活化,所用设备简陋,生产方式粗犷。随着机械化开采普及,大同矿区产出块煤越来越少,且原煤破碎活性炭灰分不易控制、强度低、漂浮率高,已不能满足水处理应用市场越来越高的要求。大同煤具有弱黏结性,不需任何添加剂即可在高压下将煤粉成型,可制出高品质的压块活性炭,大同地区是主要生产基地。然而随着煤矿开采深度的不断增加,大同矿区优质烟煤资源已经接近枯竭。

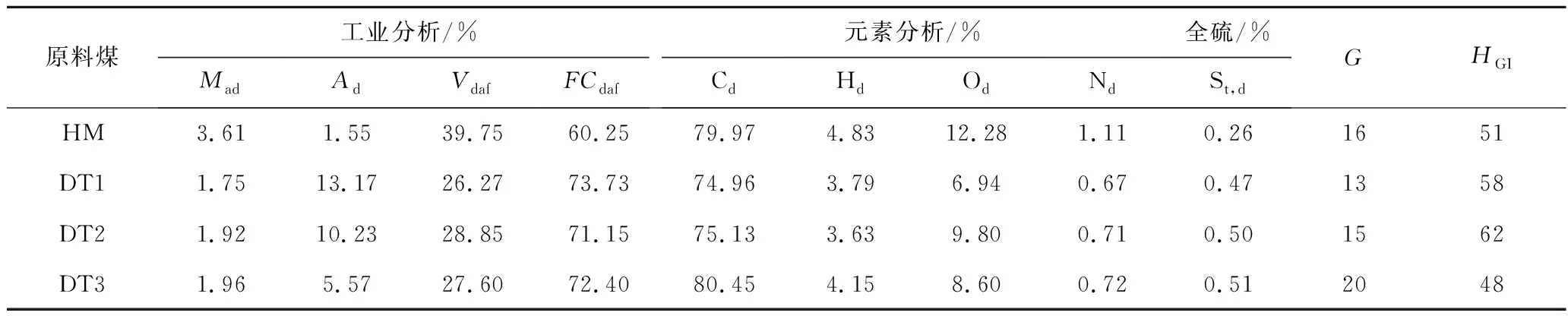

2)新疆哈密烟煤。在我国新疆哈密巴里坤矿区赋存着低变质的烟煤资源,与大同侏罗纪烟煤性能接近,具有弱黏结性,可以生产品质优异的压块活性炭产品。表3为活性炭用哈密原料煤(HM)和大同原料煤(DT)工业分析、元素分析、黏结指数(G)和哈式可磨性指标(HGI)的对比。

表3 哈密地区和大同地区活性炭用原料煤性质对比Table 3 Comparison of coal properties of raw materials for activated carbon preparation in Hami and Datong region

由表3可知,这4种原料煤的黏结指数在13~20,均属于弱黏结性煤。HM原煤煤灰分仅为1.55%,用于生产活性炭产品灰分必然较低;全硫含量为0.26%,属特低硫煤;哈氏可磨性指数51,磨制煤粉能耗较低。DT1、DT2和DT3分别代表大同地区3个不同煤矿的原煤,其灰分均高于哈密煤;全硫含量也高于HM煤,生产过程会产生较多SO2。由于大同地区优质原煤资源逐渐匮乏,为生产出符合应用要求的活性炭产品,当地一些活性炭企业已从新疆采购原料煤。优质原料煤生产中心的西移,势必带动水处理深度净化压块活性炭生产基地向西转移。

4.3 配煤调节活性炭的孔结构研究

活性炭的孔隙结构是其在O3-BAC工艺应用中影响水处理效果的关键因素,也是目前研究的热点。由于使用化学药剂制备活性炭会在一定程度上腐蚀设备,目前国内外煤基活性炭工业化生产很少添加化学药剂,主要采用以水蒸气为活化剂的物理活化工艺。在工艺条件确定情况下,原料煤决定了活性炭孔隙发育状况。如上所述,国内水处理用活性炭原料煤主要为稀缺的无烟煤及烟煤,活性炭的产品质量受到原料生产供应的制约。通过配煤生产活性炭的吸附性能兼具了配入单种煤所制活性炭的吸附性能特点[40],调节煤基活性炭的孔结构,改善活性炭的应用性能或降低生产成本主要通过配煤技术实现。通过配煤可调节活性炭的孔隙,其基本原理是不同原煤在活化过程中与活化剂的反应速率不同[37]。活化过程中某些煤种持续造孔能力较强,一些煤种微孔发育到一定阶段会扩孔,孔隙调控的关键是调配、平衡活化过程中“造老孔”和“扩新孔”的数量[1,5]。

随着原料煤变质程度加深,所制活性炭微孔增加、比表面积增大,但孔径变窄[41]。解强等[42]对比了褐煤、低阶烟煤和无烟煤制备活性炭孔结构和比表面积的差异。结果表明,微晶结构和矿物质是影响活性炭孔结构关键,随着煤变质程度的提高,活性炭比表面积增大,平均孔径减小;过高的灰分意味着可造孔炭含量少,但灰分中无机质Ca、Fe等金属具有催化作用,会促进活性炭孔的发育。解炜等[43]以大同烟煤为主要原料,分别与太西无烟煤及霍林河褐煤配煤制备压块活性炭,发现随无烟煤配入量的增加,活性炭孔隙向微孔丰富、总孔容增加方向发育;增加褐煤配入量,活性炭微孔经短暂发育后进入扩孔阶段,从而导致总孔容降低,中孔比例增加。

依兰煤挥发分约40%左右且灰分较低,利用其与无烟煤配煤制备活性炭,试验表明:配入无烟煤制备的活性炭碘值增加,还保留了低变质程度煤制活性炭孔容积高的优点,活性炭碘值最高达1 046 mg/g,孔容达0.706 cm3/g[44]。王峰等[45]以贵州无烟煤和山东气肥煤为原料,通过调节原料配比和优化炭化温度制备出中孔率达47.22%的活性炭,中孔率约达到烧失率相近活性炭的2.5倍。公绪金等[46]利用10%大同煤和90%宁夏无烟煤配煤,通过活化前氧化及优化活化工艺,得到碘值达1 186 mg/g、孔容积1.149 cm3/g、中大孔率达到65.59%的活性炭,与商品活性炭相比对水中DOC处理效率提高了17.35%。大同华青活性炭公司利用质量比75%~90%大同弱黏煤和10%~25%褐煤进行配煤压块,首先对压块成型料预氧化处理再分段炭化、分段活化等精准控制,制成针对有机物含量高的天然水或工业污水有较好处理效果的活性炭[47]。

对于配煤制备压块活性炭指标量化研究,姚鑫等[48-49]做了大量工作,发现配煤制备活性炭过程参数,如炭化得率、活化烧失率以及孔结构参数在一定条件下具备加和性。任意煤种配煤制备活性炭,炭化得率和活化烧失率拟合值和试验值相对误差低于6%;非黏结性煤种配煤制备活性炭孔结构参数加和性良好,偏差低于10%;当黏结性煤种配煤,孔结构的加和性较差,偏差达25%。尤其大同煤和太西煤配煤制备活性炭样品微孔孔径分布出现了峰值的偏移,分析认为黏结性煤种液相炭化过程中会与配煤发生相互作用,导致炭化料微晶结构发生变化,从而改变了活性炭产品孔结构特征。由于工业化设备控制精度和传质、传热并不能达到实验室的理想状态,目前实际生产中很难通过配煤精准量化调控活性炭的孔结构。

5 展 望

5.1 水深度净化活性炭指标体系有待完善

饮用水深度净化用活性炭的主流应用指标包括吸附性能如碘值、亚甲蓝值,理化性质如漂浮率、装填密度、颗粒分布及强度,以及水溶物指标。这些指标一定程度上反映了活性炭的结构和性能,对于筛选饮用水深度净化用活性炭具有指导意义。现有活性炭吸附性能指标无法体现其对水源中有机物,尤其新型污染有机物的吸附处理能力;同时,活性炭作为载体的生物挂膜能力无标准指标对应。

饮用水净化运行过程中在滤池中铺活性炭床层,与水连续接触、处理属于动态过程[50-51]。水流经活性炭床层产生压降,活性炭层高度发生变化。同时为防止滤池出水产生二次污染,定期反冲洗可用于释放活性炭床层的吸附能力[52-53]。在反冲洗过程中,活性炭床层由于粒径不同可能出现分层现象[54]。活性炭床层流体力学性能是关于臭氧-生物活性炭(O3-BAC)滤池涉及和运行的重要指标。目前仅美国Calgon公司及少量企业能够提供活性炭流体力学性能指标及反冲洗操作说明,而目前国内标准并未有相关要求。

此外,针对活性炭在O3-BAC工艺条件下对活性炭失效状态尚未有明确定义。尽管水源水质有差异、处理环境不同,水深度净化用活性炭一般3~7 a有机物去除率低于20%并趋于稳定。国内有O3-BAC滤池活性炭投入超过7 a仍在运行,水质仍达标的实例,此时活性炭吸附性能已较低(碘值≤400 mg/g)[55]。然而,市政自来水供应涉及居民用水安全,水源水质也受气候及各种因素的影响,达到一定服务期限后需及时更换活性炭。建议加快研制针对O3-BAC滤池中失效判断活性炭相关标准。

活性炭的可再生能力是应用企业较关注的性能,水深度净化用活性炭来水中污染物总量经前端工序处理后已大幅降低。与用于工业有机废气处理或烟气净化的活性炭相比,水深度净化失效的活性炭危险性、毒性较低,通常不归于危险废弃物。热再生是目前失效活性炭常用的再生手段,通常采用多膛炉、转炉设备再生,少数情况下也可用即将报废的斯列普炉再生[3,56]。目前报道的利用多膛炉再生净水用活性炭的吸附性能恢复率可达90%以上,再生后活性炭强度符合要求,也可重复利用[57]。水处理活性炭热再生的成本通常为新炭成本的30%左右[58],循环使用可显著降低净水成本。此外,活性炭再生后回用可减少对新鲜活性炭的需求,缩减了对优质原料煤的使用,减少社会资源消耗,符合目前低碳循环经济的要求。热再生会造成活性炭强度下降、平均粒径缩小,带来一定炭损失。从活性炭热再生得率及后续应用考虑,选用较大粒度的颗粒活性炭可保证再生后活性炭依然满足应用指标。可针对失效的净水活性炭处理方法,再生工艺及再生后可循环用活性炭制定标准。

5.2 配炭技术在臭氧-生物活性炭工艺应用

活性炭是O3-BAC水深度净化工艺的核心,对活性炭组成、结构和性能均有要求,活性炭吸附性能、挂膜能力、流体力学性能等均可影响水深度净化效果。由于优质原料煤稀缺,定向制备活性炭研究尚不够深入,仅考虑通过制备单种类型活性炭产品实现理想水处理效果难度较大。因此,可将水处理过程滤池中活性炭床层作为整体考虑。将2种或多种不同原料来源和制备工艺的活性炭在滤池中混合,利用不同结构、特点的活性炭混配达到满足净化要求的滤池。配炭技术可能是目前条件下最经济可行的改善活性炭整体性能,优化O3-BAC床层的方法。

配炭技术在O3-BAC工艺水深度净化工业应用前,针对配炭床层形成的综合性指标和适用性需开展基础研究工作。根据O3-BAC作用机理,净水过程中活性炭吸附优先发挥作用,挂膜能力是活性炭发挥生物活性炭作用的关键,活性炭的孔结构与其吸附性能及挂膜能力密切相关。可研究并构建配炭各组分孔机构参数、典型吸附性能指标(碘值、亚甲蓝等)和配炭床层总体吸附性能和挂膜能力之间的关系。此外,活性炭配炭床层在净水及反冲洗过程中的均匀性和稳定性;配炭各组分流体力学性能和配炭床层整体流体力学性能关系理论研究可为活性炭配炭应用奠定基础。

6 结 语

水源水的污染加剧及用水标准的提高,对饮用水净化提出了较高要求。O3-BAC工艺应用环保、经济可行,在水深度净化处理领域非常有发展前景。该工艺对活性炭各项指标要求较严苛,依托国内稀缺的原料煤资源有望生产出满足现有饮用水深度净化指标要求的活性炭产品。但现有的活性炭产品、标准体系在生产及应用等方面仍存在一定局限,需在包括反冲洗、服务期限和再生技术指标等方面尽快研发相关标准。此外,不同结构、特点的活性炭在O3-BAC滤池混配技术有发展前景,值得进一步研究和推广应用。