富油煤原位热解对流加热过程传热规律数值模拟

2023-09-01毛崎森王长安侯育杰陈美静车得福

毛崎森,王长安,侯育杰,陈美静,宁 星,邓 磊,车得福

(西安交通大学 动力工程多相流国家重点实验室,陕西 西安 710049)

0 引 言

双碳目标是我国为应对气候变化作出的重大战略部署,且是我国基本国策[1]。煤可大致分为3种类型:焦油产率低于7%的为含油煤、焦油产率在7%~12%的为富油煤、焦油产率超12%的为高油煤。富油煤是集煤、油、气属性于一体的煤基油气资源[2]。研究表明,1 t富焦油煤热解可产生约10%的焦油和500 m3的可燃气体[3-4]。低阶煤的常规热解利用具有一定通用性[5-6]。其中,地面热解-气化一体化和热解-化工-发电一体化是常用技术[7-8]。然而,传统的煤炭利用向大气释放大量CO2、CH4、CO、汞、硫、氮氧化物、有机化合物和颗粒污染物(如煤灰、粉尘)[9],危害环境。

原位热解技术包括ICP电加热技术、注蒸汽原位热解技术、局部自燃加热技术等[10],然而这些技术目前未实现商业应用[11]。最值得关注的是原位对流加热技术,油页岩原位对流热解技术是段康廉等[12]提出的一种注入高温水蒸气采油的技术。对流加热具有效率高、油气产品易产出、裂解气可循环利用等优势[13]。在该技术路线下,开展了许多与油页岩原位热解试验研究。师庆民等[14]认为在原位热解过程中油气产出可能面临流体迁移约束与滞留问题。ZHAO等[15]关注了油页岩原位热解过程中的岩层受力状况,页岩中油气的排出压力需低于上覆层的破裂压力,保持产出油气的密闭。YANG等[16]数值模拟分析表明,油页岩注蒸汽原位加热过程类似在地下就地建造大型干馏炉。

以往研究常采用Fluent软件获得温度场的模拟结果。赵帅等[17]采用热-流耦合非稳态模拟,分析流体对油页岩地层热量的传导主要沿裂隙方向进行。姜鹏飞等[18]关注了U型井注气加热原位裂解,进行了Fluent数值模拟,认为U型井有助于提升加热速率。HAN等[19]发现中国东北地区的陆相油页岩需加热6~8 a才能达90%以上的转化率。其他注气介质中使用加热的CO2或N2进行改进[20-21]。JIANG等[22]研究发现最佳注氮气流量为30 m3/h,能量利用率可达62.7%。

现有数值模拟研究虽然关注温度场变化,但大多局限于二维数值模拟结果,且对裂缝的考虑较少,尤其是裂缝形状和流量配置不均匀的问题。笔者侧重研究三维全尺度下的原位热解过程中的地下煤层传热特性,并考虑了包括裂缝分布等因素对温度场分布的影响。通过煤层温度场云图变化直观展示注热介质、介质温度、流体流速、裂缝分布等因素对煤层温度场的影响,定量评价不同因素对富油煤热解过程热能传导与利用的影响,对提升富油煤加热过程中热能利用效率及在大规模原位热解应用提供参考。

1 建模和方法

1.1 几何模型

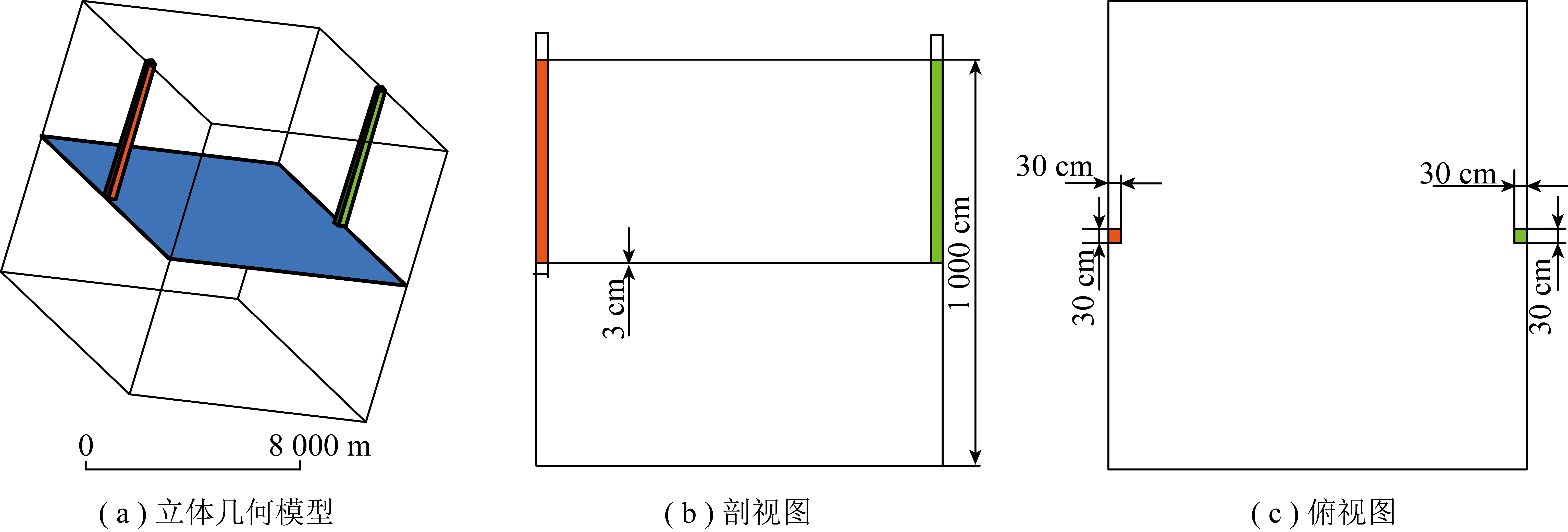

采用Fluent软件进行热-流耦合非稳态模拟是获得煤层传热特性高效、便捷的模式。实际原位热解过程中存在地下煤层加热尺度相差大、时间长和温度分布不均匀等问题,首先简化加热模型有助于数值计算过程中主要影响因素的确定,获得温度场及传热特性从而提出改进策略。此外,将煤层中的压裂裂缝简化为薄层,从而使流体连续流动。以往研究中,井距通常设置为10 m数量级[23-26]。加热速率随井距的缩短而增大[27]。单井加热下的不同裂缝数目几何模型如图1所示,煤层尺寸为10 m×10 m×10 m,加热/生产井尺寸为0.3 m×0.3 m,裂缝厚度为0.03 m,橙色为加热井,绿色为生产井,蓝色区域为裂缝。

图1 单井加热模式下的几何模型Fig.1 Geometric model in single well heating mode

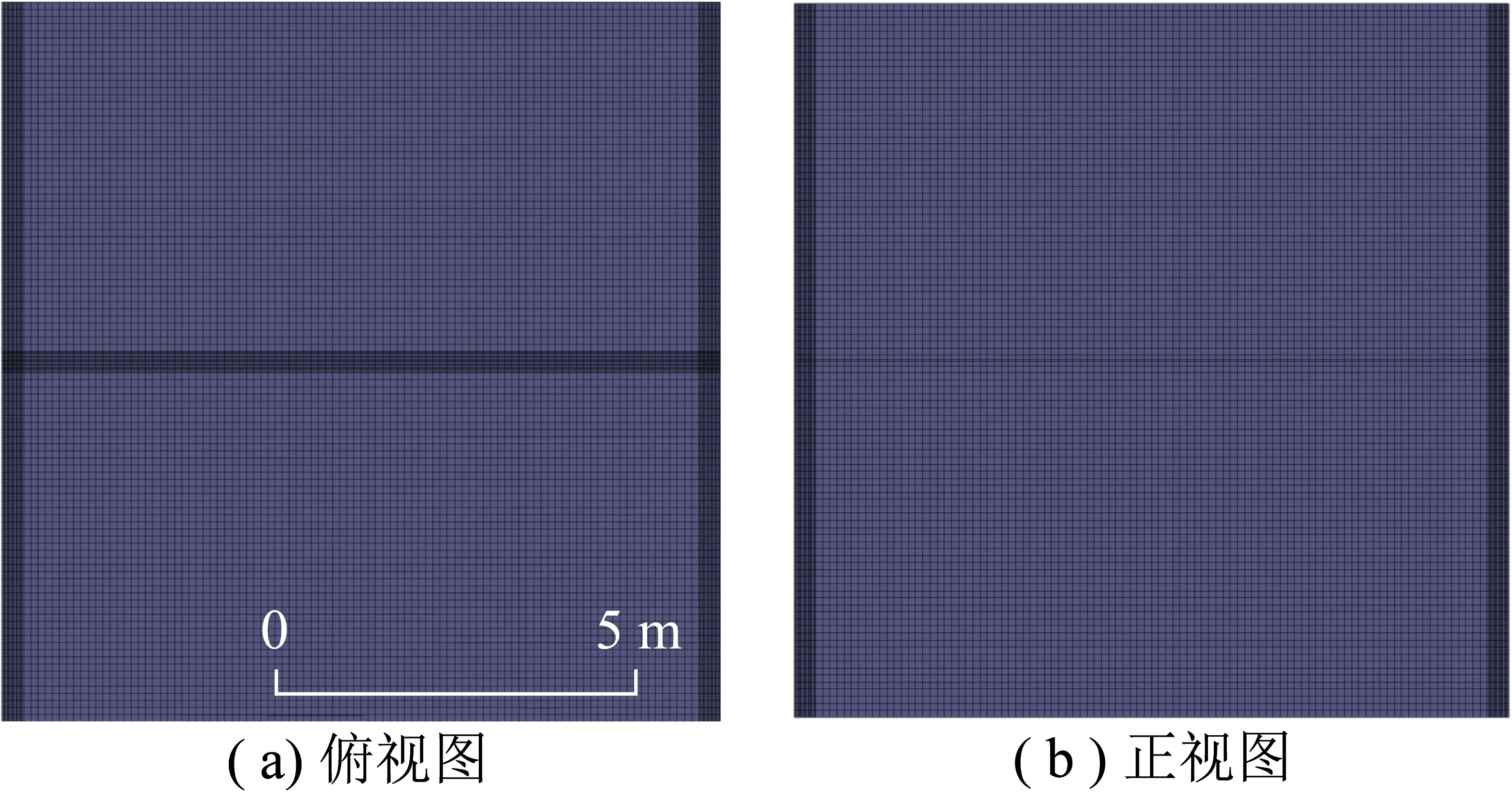

为提升煤层热解前的升温速率,需制造更多裂缝以提高加热效率,构建了3条裂缝几何模型,如图2(a)所示,以定量对比单一裂缝和多条裂缝的影响。实际过程中还存在多条裂缝之间流量分配不均匀问题,为探究流量不均匀对整体传热规律的影响,设置2条裂缝间存在贯通纵裂缝的流体通道模型如图2(b)所示。

图2 多条裂缝注热的几何模型Fig.2 Geometric model of heat injection in multiple cracks

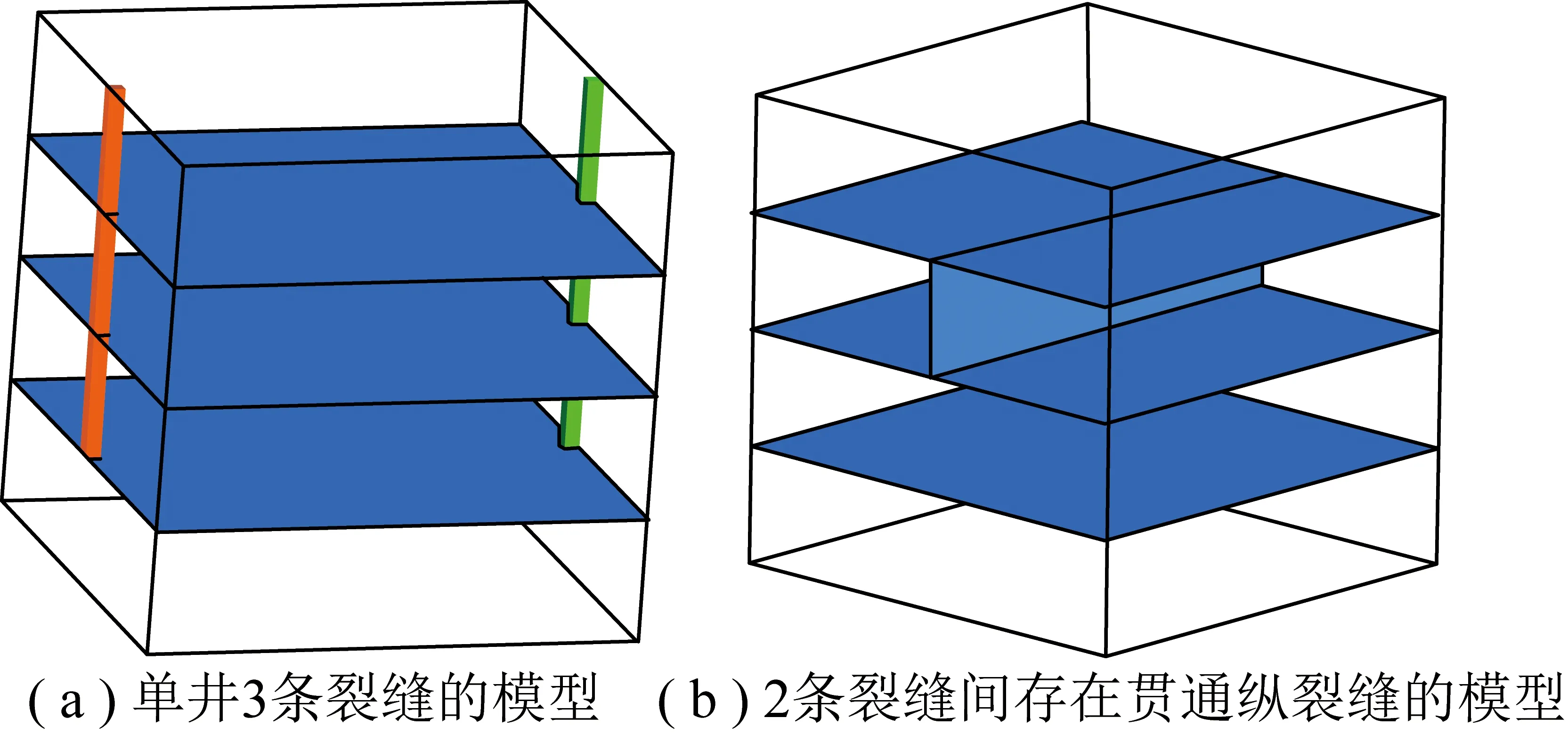

1.2 网格系统及无关性验证

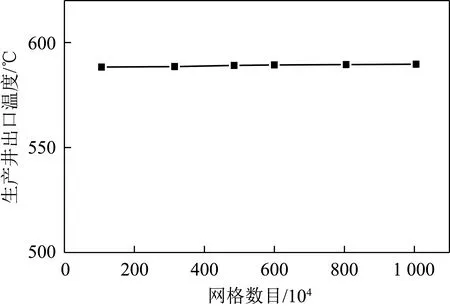

在ICEM中对几何模型进行结构化网格划分。网格系统如图3所示,对局部网格加密,以节约计算资源并保障网格质量。网格的无关性验证如图4所示,在模拟选取的网格数量范围内,生产井的出口温度变化微小。考虑到结果的可靠性和计算资源的有限性,最终选取网格数目为805万。

图3 网格系统Fig.3 Grid system

图4 网格无关性验证Fig.4 Grid independence verification

1.3 物理模型与边界条件设置

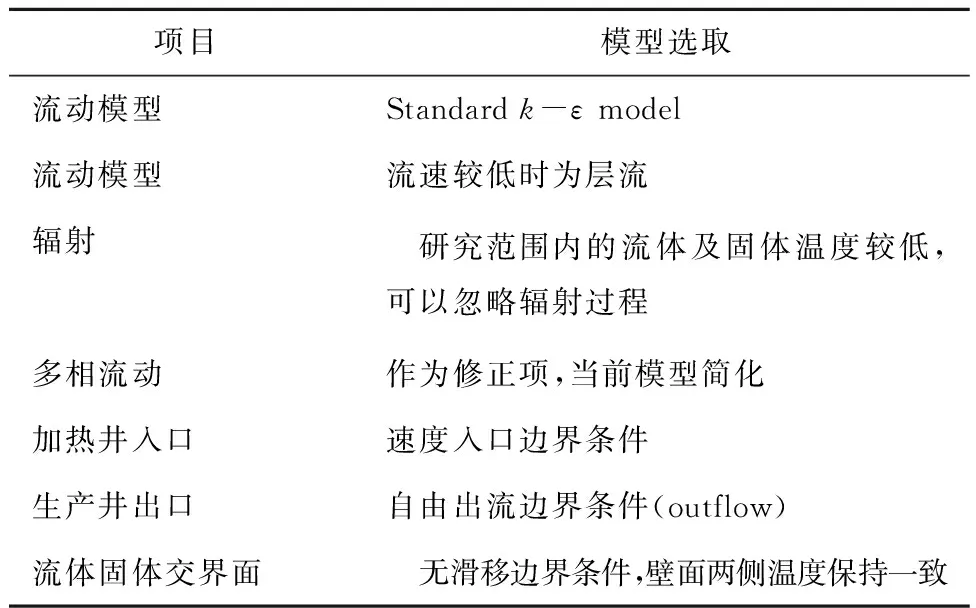

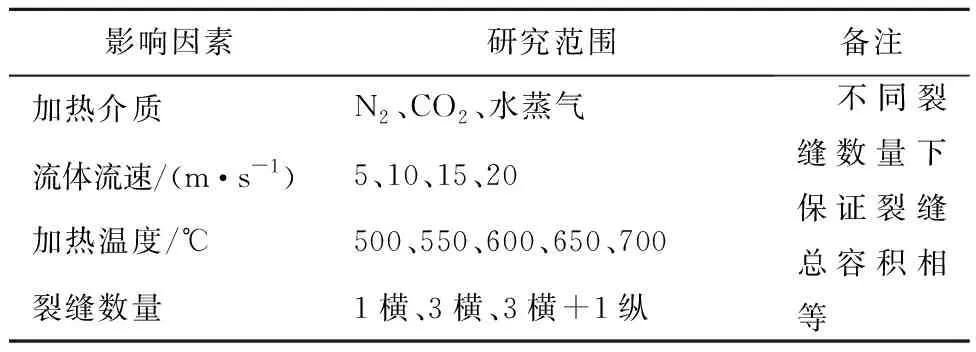

Fluent软件中对原位热解加热模型的物理模型设定及边界条件的选取见表1,由于加热地块中的加热井与生产井周期性布置,因此内部区域可称为对称区域。根据传热学原理中对称即绝热的原则,可设定煤层周围的壁面为绝热边界条件。流体域热量通过裂缝以对流方式向固体域传输,固体域则通过内部导热的方式进行传热。加热过程中煤层的孔隙率、导热系数、比热容等参数随温度及时间变化[28],将这些参数设定为恒定值。数值模拟运算时的工况选取情况见表2,基准工况设定加热介质为水蒸气、流速10 m/s、加热介质温度600 ℃,1条裂缝,不同的布井方式下加热流体流量相等,不同裂缝数量下保证裂缝总容积相等。在实际调试参数过程中,选取不同加热介质时,无法保证控制所有变量,这是由于不同加热介质具有不同比热容。设定不同温度时,不同加热介质的加热功率各异;而设定加热功率一致时,加热介质应具有不同初始温度。本研究考虑加热介质温度作为变量进行模拟。

表1 数值模拟中的研究模型和边界条件Table 1 Research model and boundary conditions in numerical simulation

表2 数值模拟研究工况Table 2 Numerical simulation research conditions

1.4 能量利用评价指标

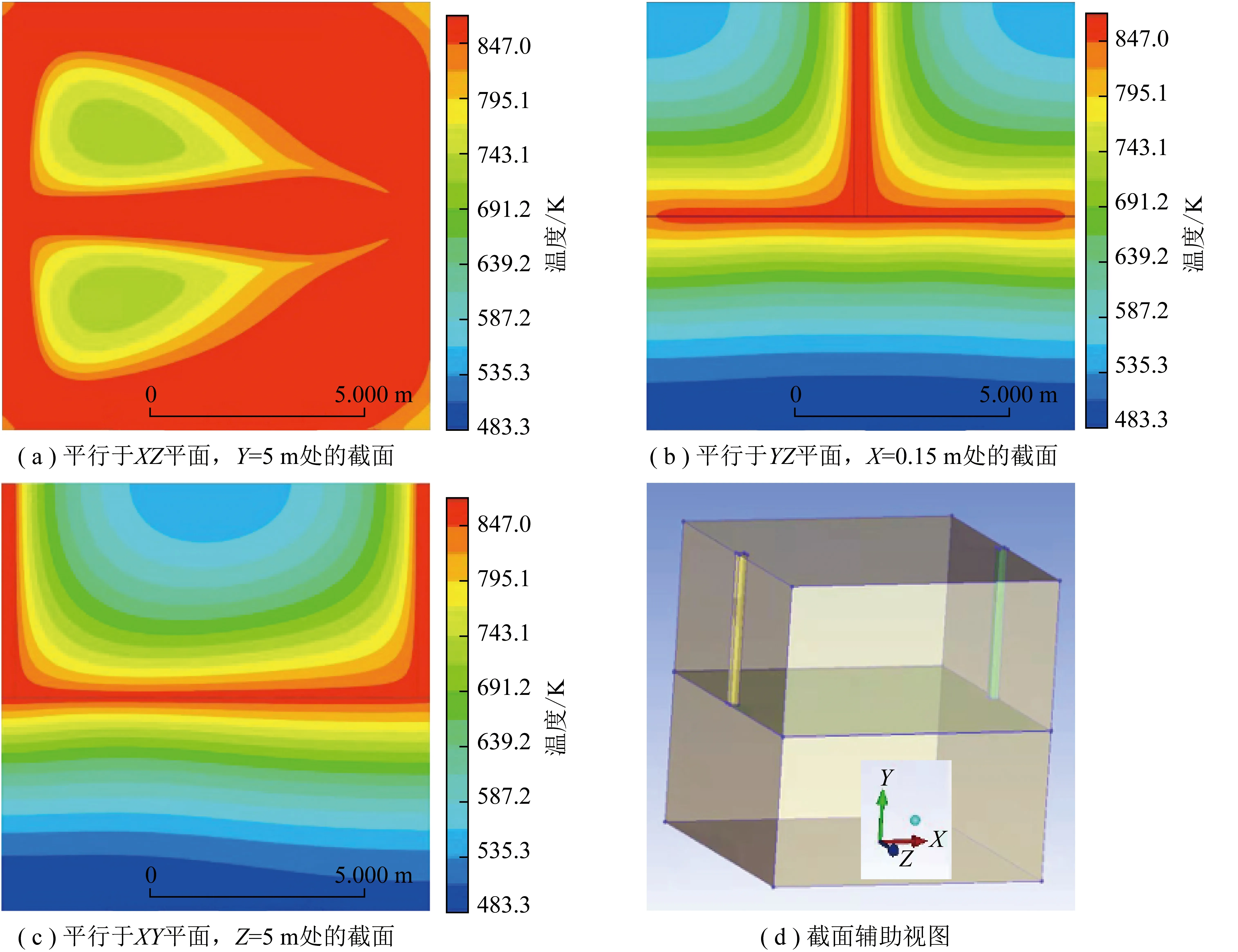

单井单裂缝加热模式下3 a后的煤层温度分布截面云图如图5所示。加热流体从生产井注入后,流体在裂缝中流动扩展,但无法实现均匀分布。在图5(a)截面中存在一个较大的绕流区域,这是由于加热井与煤层裂缝间存在90°转角,较大的转角必然形成钝体绕流现象。这部分流体在绕流后向Z轴正方向、负方向以及X轴正方向形成3股主流流动,而与3股主流垂直方向的流速较低。由于煤层裂缝厚度小,相应的扰动也较少,初始阶段3股主流独立发展不汇聚,直到X>5 m时才逐渐汇聚而形成混合流动,因此在流体截面内形成一个较大低温区域,这部分低温区域造成煤层整体加热效果减弱。实际运行过程中应考虑改善加热井与煤层裂缝连接处结构从而实现流体热量传输的高效性。由于加热井和生产井与外界存在热量交换,导致煤层上部的升温速率较下部更高(图5(b)),该情况有利于提升整体加热速率,这是由于加热井与外部存在的换热扩大了传热面积,减少了非稳态传热时间。然而,由于上下部加热不均匀,导致煤层上部已完全热解时煤层下部还无法实现完全热解,制约了加热速率的提升。因此煤层与加热井及生产井之间存在热量传递的过程,可考虑适度设置预裂裂缝的位置偏向于煤层中下部,而不是在煤层中间的位置进行预裂。图5(c)展示了煤层从加热井到生产井范围内的温度场分布,该图是在热量传导方向上的温度场观测,可以发现煤层整体温度呈现中间低,两侧高的趋势,沿X=5 m的中轴线上呈接近对称的温度场分布。生产井区域较高的温度保证了热解产物流出过程中油气不冷凝的稳定生产。

图5 单井单裂缝加热模式下3 a后的煤层温度分布截面云图Fig.5 Cross section cloud diagram of coal seam temperature distribution three years later under single well and single fracture heating mode

分析发现煤层中的温度分布不均匀,且随时间变化。为衡量富油煤煤层加热过程中的热量利用情况,应设定合理的时间和空间范围。富油煤的热解过程主要发生在450 ℃以上[29],将煤层中温度升至 450 ℃以上开始热解出油的区域划定为有效加热区域。有效加热区域如图6所示,通过对比可知,生产/加热井与煤层间的换热导致煤层的升温变快、有效加热范围提升。而未考虑加热/生产井与煤层换热情况下,煤层有效加热区域中存在2个空洞,这是由流体低温区域导致的传热速率减慢造成。平均温度定义为整个煤层的温度平均值,可反映加热介质热能被煤层吸收利用的部分,同时有效反映热能利用效率。

2 结果与讨论

2.1 加热介质种类对煤层温度场及传热规律的影响

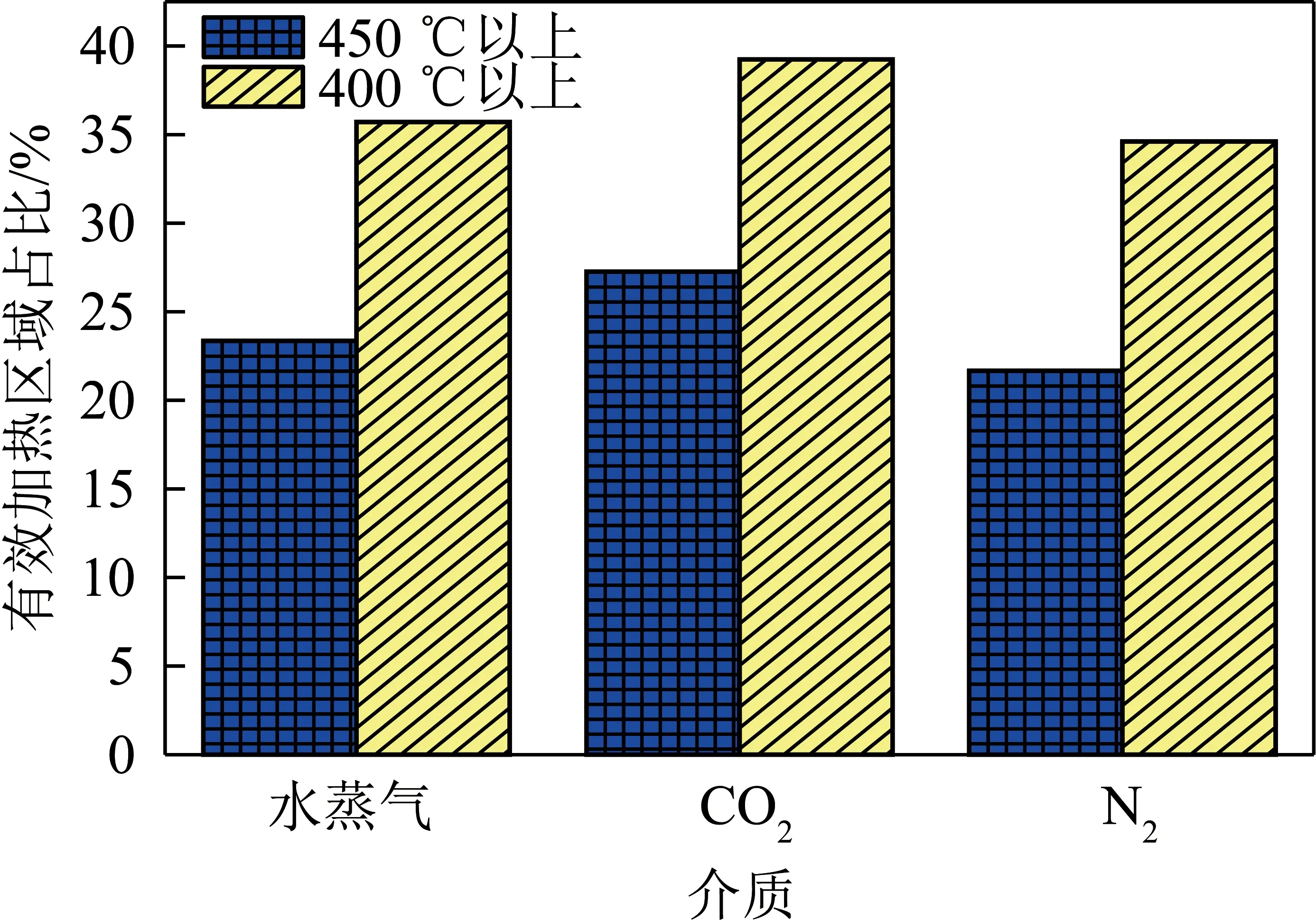

不同加热介质加热3 a后的煤层平均温度见表3,可知CO2加热煤层后的煤层平均温度相较其余2种加热介质更高。

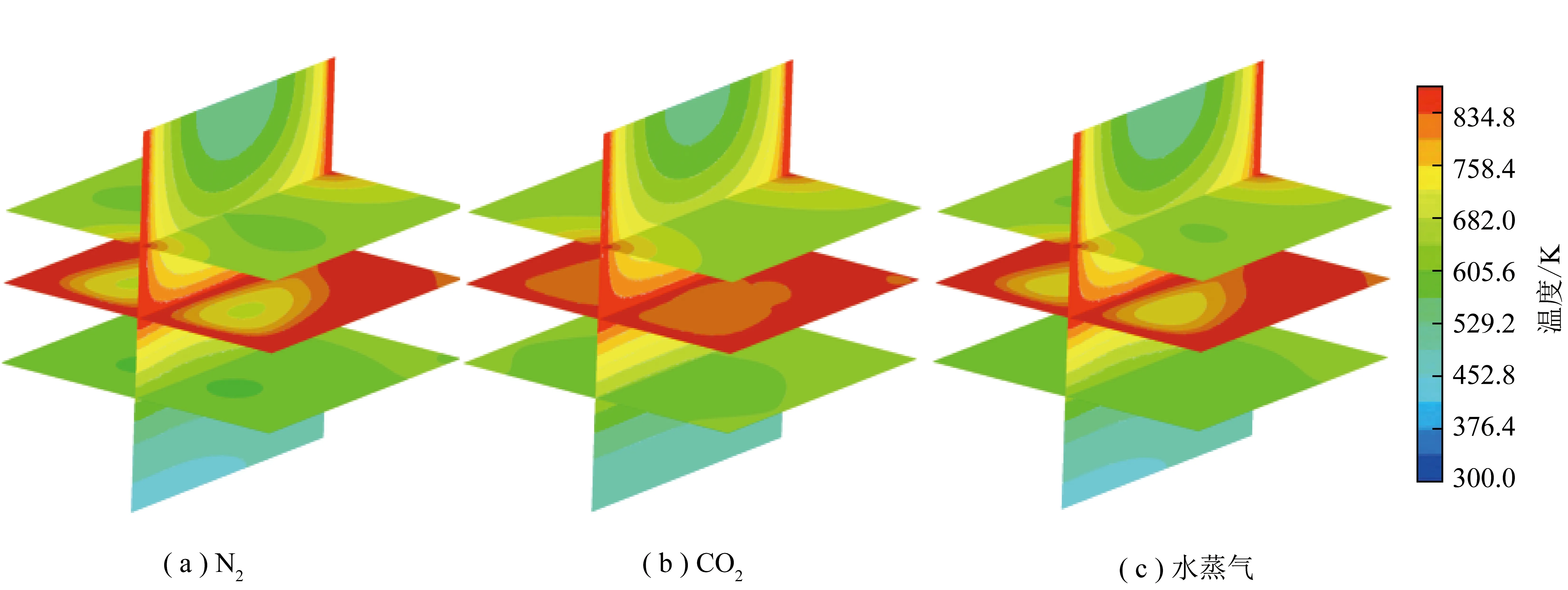

不同介质对应温度区域占比如图7所示,相同加热参数、不同介质加热后的剖面温度场分布如图8所示,可知CO2在煤层升温速度和热能利用效率上较其他2种加热介质更高效,CO2加热下平均温度相较N2加热时高16 ℃,有效加热区域范围增加5%。结合图8(b)~8(c)可知,图8(b)中加热介质为CO2时,裂缝中的介质低温区形状与其余2种介质的低温区形状不同,其原因在于CO2的热容量比水蒸气和N2更大,在流体通道内温度下降较小,水蒸气在裂缝通道内流动过程中降温更多,从而减少加热介质与煤层之间的换热温差,从而导致温度煤层整体平均温度低,有效加热区域占比也低;此外,CO2的黏度高于其余二者,较高的黏度有利于裂缝中的介质分布更均匀,减少绕流区域范围,低温区的减少也使加热速率同步提高。

图7 不同加热介质对应温度区域占比Fig.7 Proportion of temperature area corresponding to different media

图8 相同加热参数的不同介质加热后的剖面温度场分布Fig.8 Profile temperature field distribution of different media with the same heating parameters after heating

2.2 加热介质流速对煤层温度场及传热规律的影响

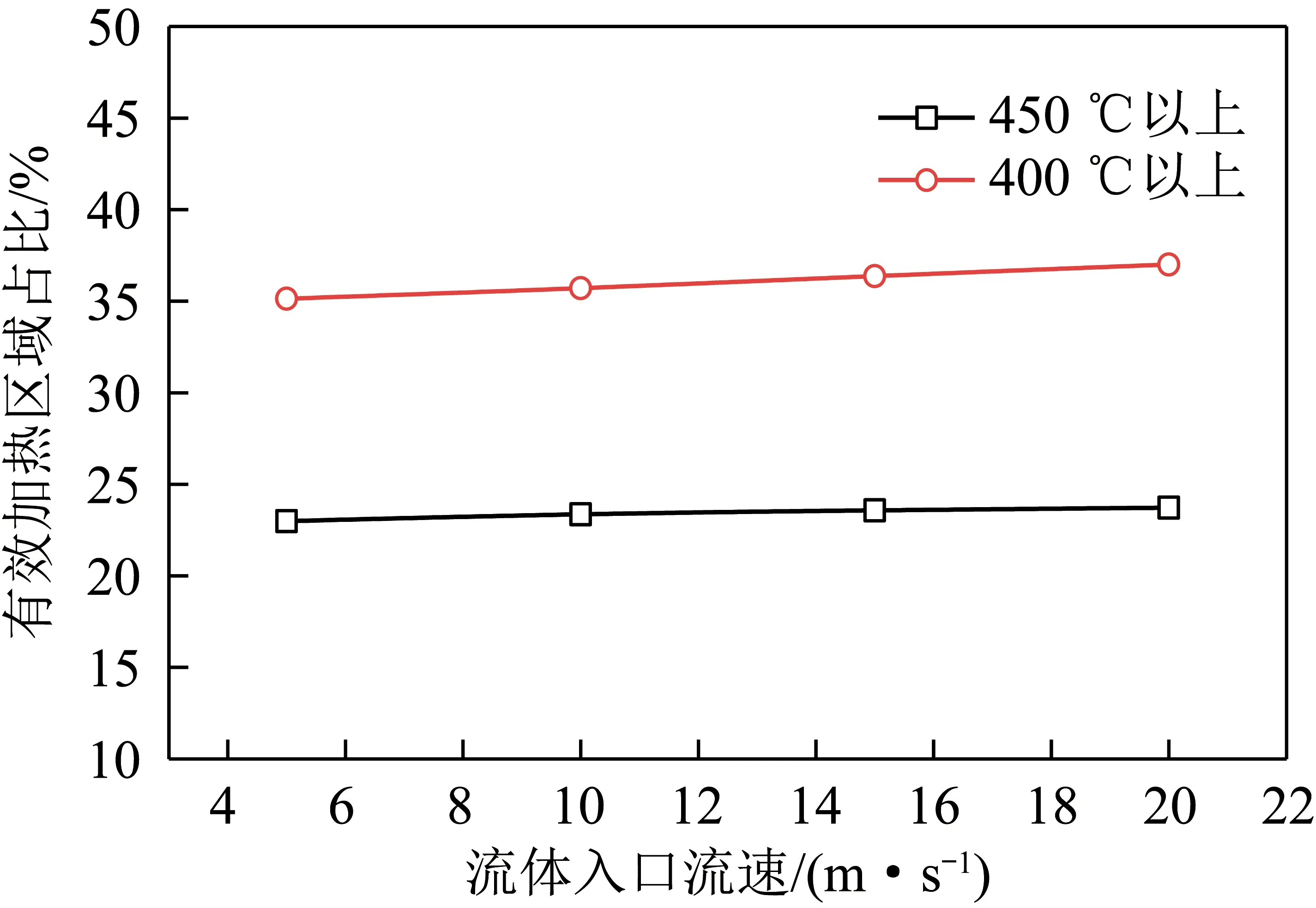

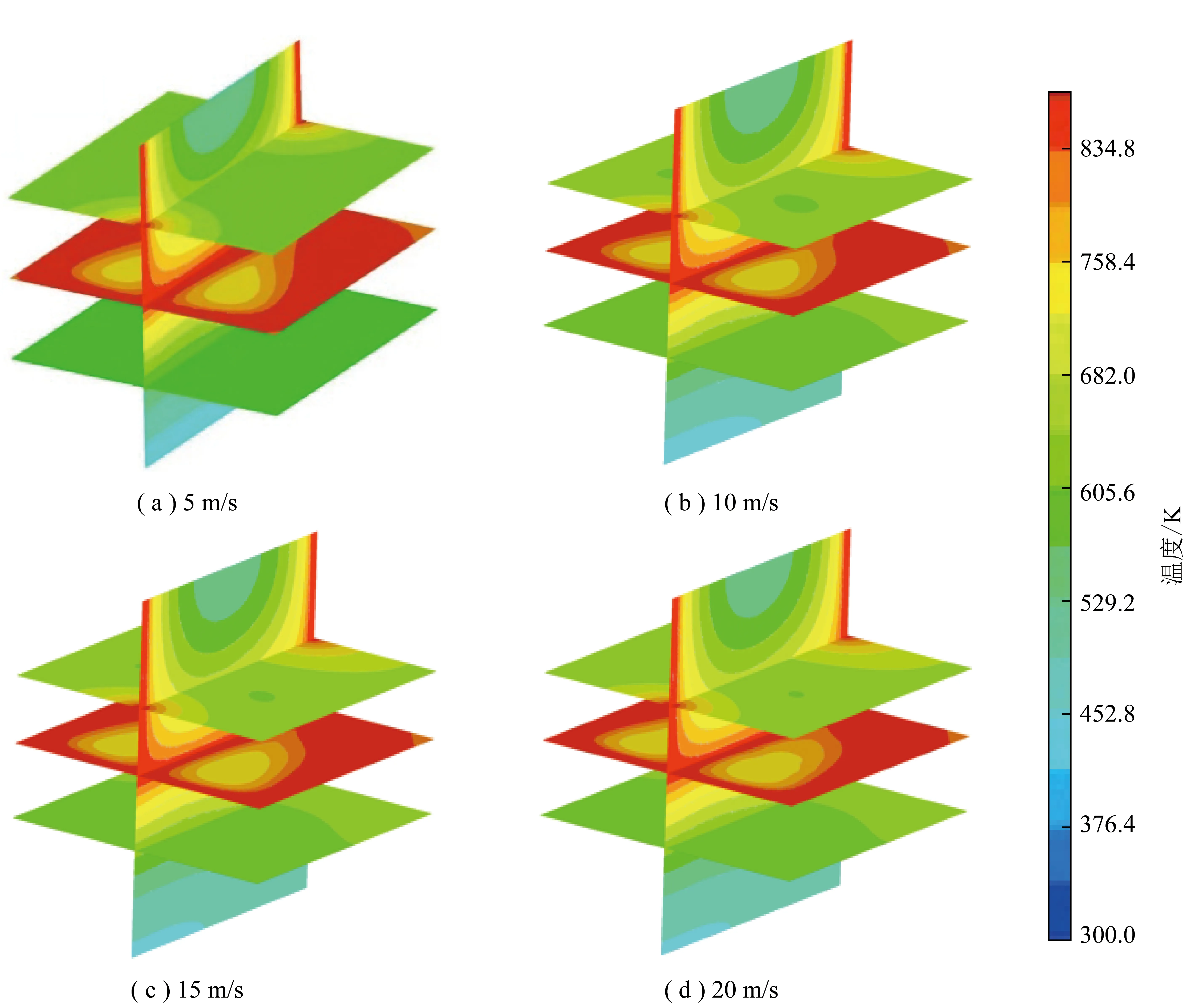

提升流量有助于提高对流换热系数,因此探究不同加热流体流量对整体传热规律的影响,不同介质流速下的有效加热区域占比如图9所示,不同介质流速下的剖面温度场分布如图10所示,将流速从5 m/s提升至20 m/s,有效加热区域的占比提升微小,图9中的2条曲线斜率接近0,超450 ℃的有效加热范围不足25%。导热热阻Rd=d/λA(d为传热路径长度,λ为导热系数,A为传热面积),对流热阻Rl=1/hA(h为对流传热系数),由于预裂裂缝的存在,热解前沿倾向于集中在预裂裂缝两侧[16],热流量通过液固交界面向固体的煤层区域传递,最终受限于煤层导热系数,热阻主要集中在煤层导热一侧,而非流体对流传热一侧。能量被传导消耗,这是加热缓慢的根本原因[30]。单一裂缝的情况下,改变流速对加热效率的提升较小,为保证在一定时间内达到预期加热范围,必须添加裂缝数目。

图9 不同加热介质流速下的有效加热区域占比Fig.9 Proportion of effective heating area at different heating medium flow rates

图10 不同加热介质流速下的剖面温度场分布Fig.10 Profile temperature field distribution at different heating medium flow rates

2.3 流体温度对煤层温度场及传热规律的影响

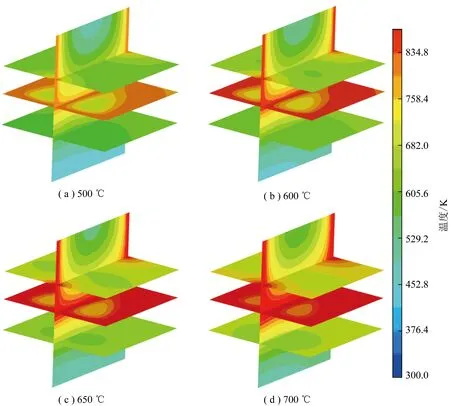

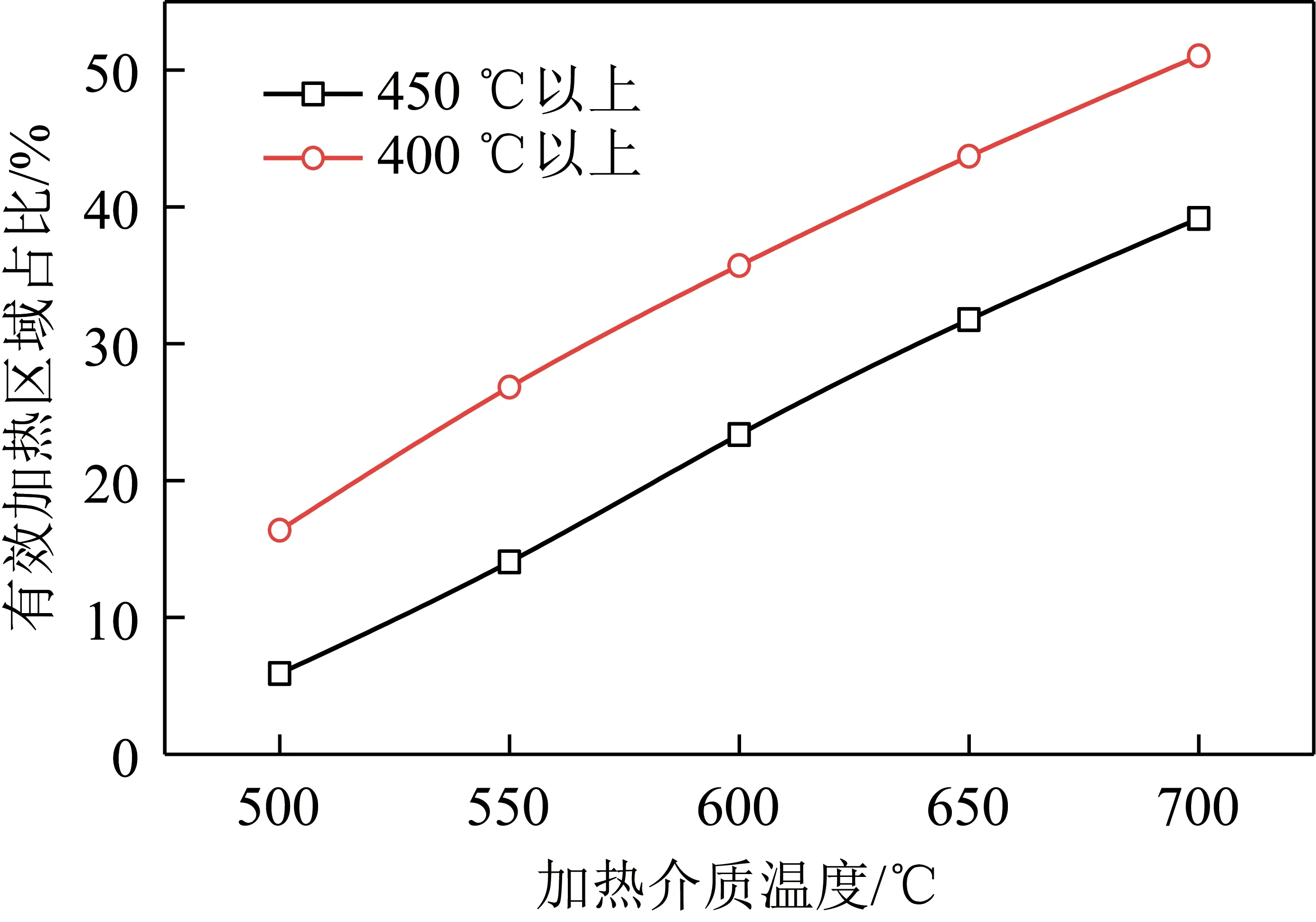

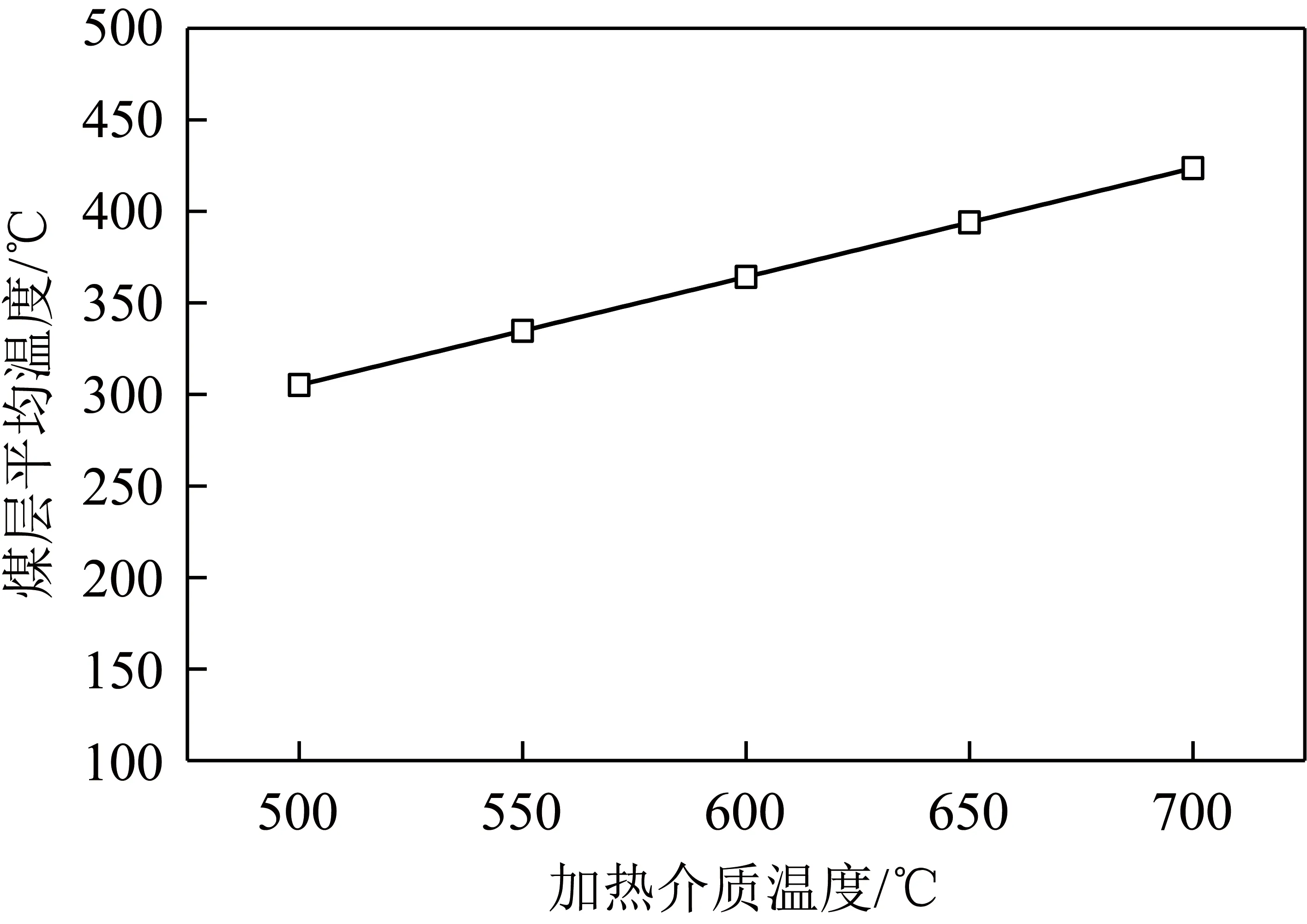

图11为不同流体温度加热下的剖面温度场分布,对比不同加热介质温度下的温度分布可知其流动状态几乎不随温度升高而发生较大改变。图11(d)中低温绕流范围较图11(a)~11(c)低温绕流区更小的原因是加热介质的温度提高,热流传递提升,从而低温区域面积减少。图12、13分别为不同加热流体温度的有效加热区域占比及其对应的煤层平均温度。随温度加热流体温度升高,整个煤层的有效加热区域和煤层的温度随之近似线性升高,每增加50 ℃,有效区域提高8%~9%,煤层平均温度提高29 ℃。但在工程运用中加热介质难以超700 ℃,流体温度不可能无限制升高。当加热介质温度为700 ℃时,加热3 a后煤层的有效加热区域不足40%,该加热速率很难满足实际应用需求,因此在单条裂缝的条件下,无论是提高温度、流速或改变加热介质,其改善效果有限。由于单条裂缝的结构限制了加热速率提升,提高流速、温度等方法只能改善而不能根本解决加热速率慢问题,因此必须考虑多条裂缝加热。

图11 不同加热介质温度下的剖面温度场分布Fig.11 Profile temperature field distribution at different heating medium temperatures

图12 不同加热介质温度下的有效加热区域占比Fig.12 Proportion of effective heating regions at different heating medium temperatures

图13 不同加热介质温度下对应的煤层平均温度Fig.13 Average temperature of coal seams corresponding to different heating medium temperatures

2.4 裂缝布置对加热效率及温度场均匀性的影响

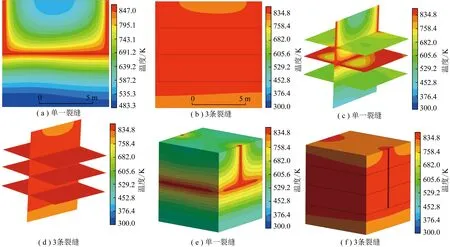

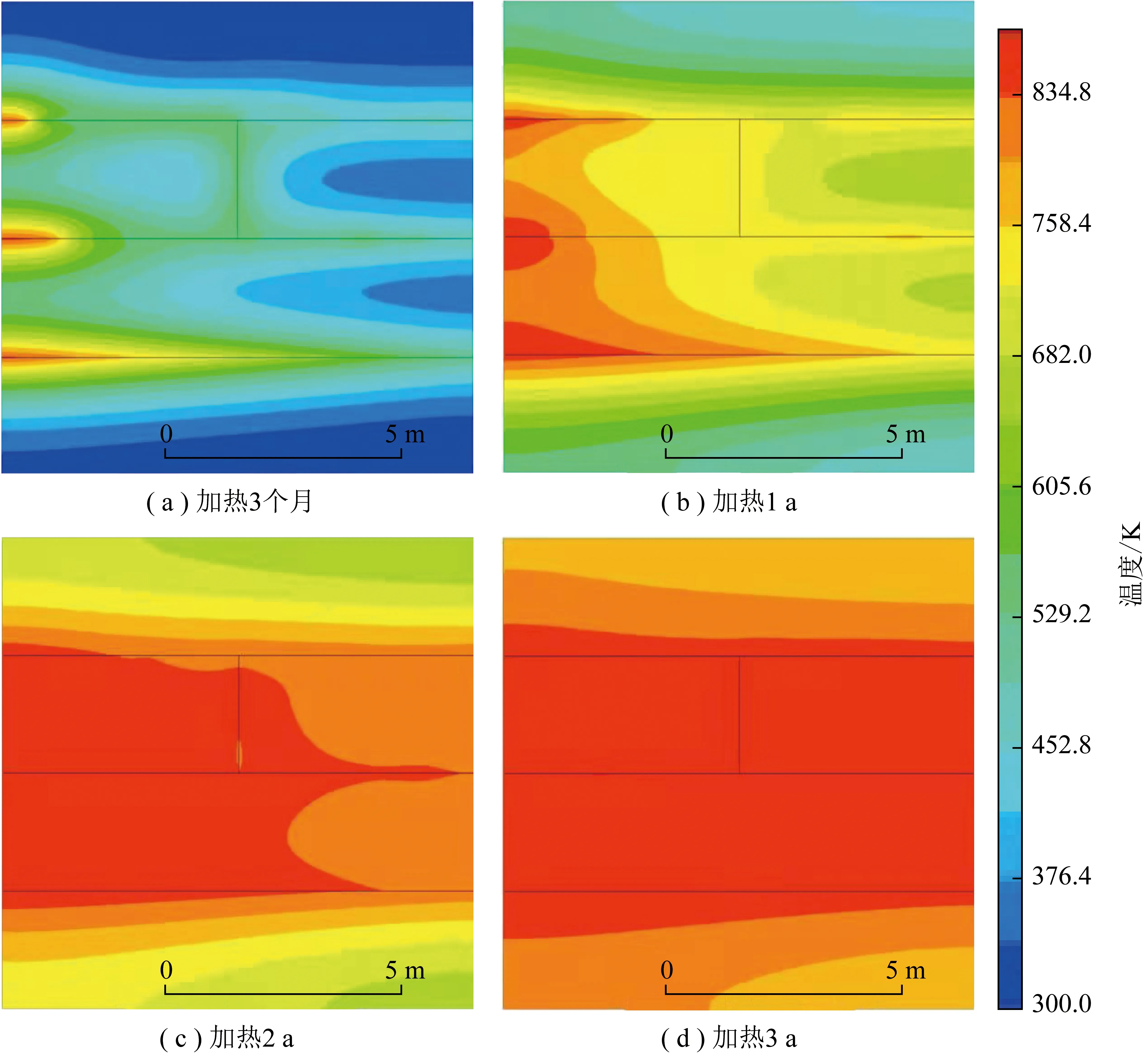

为了进一步提升加热效率,探究3条裂缝与1条裂缝之间的温度场分布不同,单一裂缝与3条裂缝加热模式下3 a后的煤层温度分布截面云图对比如图14所示。2种工况下的流体注入流量相同,这意味着流体加热功率相同,但是图14(b)中温度远远高于图14(a),这是由于多条裂缝对加热速率的提升所导致。图14(d)中3条裂缝在3 a加热时间后,裂缝中的流体均实现了稳定的温度分布,3条裂缝温度都已达稳态,均为600 ℃,不存在低温区。煤层中裂缝数目增多,意味着流体与煤层之间的换热面积增加。根据传热学中的热阻原理,增大了接触面积,提高了传热热流量,也可视作2个煤层裂缝之间的加热距离缩短,减少了加热距离,从而减少热阻。

图14 单一裂缝与3条裂缝加热模式下3 a后的煤层温度分布截面云图对比Fig.14 Comparison of cross section cloud images of coal seam temperature distribution after three years under the heating mode of single crack and three cracks

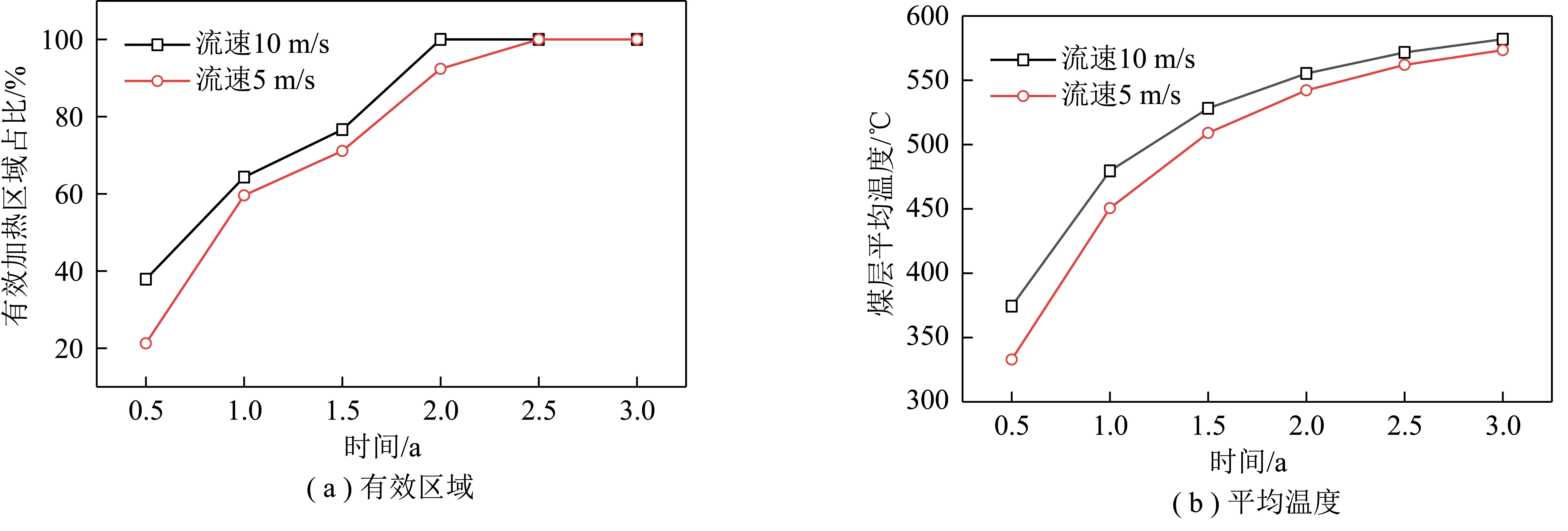

单井3条裂缝加热模式下有效区域及平均温度随时间变化如图15所示,加热有效区域随时间的变化几乎线性增长,体现了3条裂缝加热模式下的加热速率高的特点,且在2 a内,已将全部煤层区域加热到有效温度范围。WANG等[31]模拟中也得到了裂缝数目增加的结论。此外,对比图15(a)中5和10 m/s介质流速的有效加热范围,发现介质流速升高时可提高煤层升温速率。这种情况与单条裂缝加热条件下有极大差异,单条裂缝的工况下,提高流速也很难提高加热速率与煤层平均温度,这是由于在单条裂缝的流体对流换热条件下,阻碍整体换热速率的是煤层导热,而非流体与固体壁面的对流换热。但在3条裂缝同时加热煤层的情况下,煤层的导热距离缩短,单位时间内更多热流量在煤层内部传导,这就要求更多热流量通过流固交界面进入煤层,对流换热热阻不可忽视,提高了介质流速,有助于提高对流换热系数;提高流速可减少加热井和生产井的进出口温度下降,进出口焓差更小,从而保证流体介质在渗流通道内始终有较高的流动温度,增加与煤层之间的温差Δt。在换热系数和温差上,提高流速具有明显作用。此外,煤层平均温度随时间增加,上升斜率逐渐减小,这是由于介质与煤层温度差的逐渐减小引起,然而有效加热区域随时间的变化并不完全与平均温度的提升同步,在1.5~2.0 a有效加热区域提升了25%以上,而1.0~1.5 a时对应的增量为16%,因此有效加热区域增长斜率并不随时间的增加而单调递减。

图15 单井3条裂缝加热模式下有效区域及平均温度随时间的变化Fig.15 Variation of effective area and average temperature over time under heating mode of three fractures in a single well

裂缝流量不均匀的条件下煤层温度场分布情况如图16所示,由于实际流动过程中多条裂缝之间的流量分布不均匀,因此在横向裂缝的基础上添加纵向裂缝,纵向裂缝对不同裂缝层之间流量偏差具有调节作用,削弱了流量高的区域,并将加热流体向流量低的区域输运,这个流量调节作用极大改善了不同深度煤层之间的温度差异。

图16 裂缝流量不均匀的条件下煤层温度场分布Fig.16 Temperature field distribution of coal seam under the condition of uneven fracture flow

3 结 论

1)提升流速或改变加热介质的种类难以大幅改善煤层传热特性,有效区域占比难以提升至25%以上,煤层平均温度均低于380 ℃。提高流速或选取不同的加热介质能在一定程度上提高煤层加热速率以及有效加热区域,但提升幅度较有限,有效区域占比提升不足5%。

2)提升加热介质的温度可使煤层有效加热区域与煤层平均温度呈线性上升的趋势,每提升加热介质温度50 ℃,可提高的有效加热区域8%,提升的煤层平均温度29 ℃。

3)添加裂缝数目可显著提升煤层升温速率,在单一加热井3条裂缝的加热条件下,加热速率较单井模式下大幅提高,可在2 a内将整个煤层的温度提升至100%有效加热范围,且随流速的提升还可进一步缩短加热时间。

4)多条横裂缝中流体分布不均匀的情况可通过添加纵裂缝的方式改善。

致谢:本文研究立题得到了邱爱慈院士和王双明院士的指点和启发,在此表示由衷的感谢。