基于事前生命周期评价方法的低碳技术研发潜力分析

2023-09-01陆嘉麒廖文杰顾敦罡饶品华李光辉

陆嘉麒,廖文杰,张 楠,3,顾敦罡,饶品华,李光辉

(1.上海工程技术大学 环境与资源创新中心,上海 201620;2.四川大学 新能源与低碳技术研究院,四川 成都 610065;3.英国曼彻斯特大学 过程集成中心,英国 曼彻斯特 M13 9PL)

0 引 言

低碳技术是显著减少目前工业生产系统中以CO2为主的温室气体排放甚至是达到负排放的技术,如以光伏为代表的可再生能源[1]、CO2捕集、利用与封存(CCUS)[2-3]以及生物质为原料的化工生产[4-5]。低碳技术的研发不仅是实现我国2030碳达峰、2060碳中和的关键[6],更是达成可持续发展目标必不可少的途径[7]。但低碳技术运行阶段实现碳减排的同时,新设备制造及运行时材料和能源消耗等相关联的单元过程会造成额外碳排放,带来其他环境影响,因此,SILVESTRE等[8]和BROMAN等[9]建议在新技术的实验室规模研发设计阶段综合考虑其产业化后生命周期环境影响(Life Cycle Environmental Impacts,LCEI)的平衡损益。

生命周期评价(Life Cycle Assessment,LCA)方法自1969年可口可乐公司开展对包装容器材料的LCEI评价以来[10],被广泛应用于系统定量评价产品、技术和服务的环境负担[11-13],并分析确定生产系统及上下游产业链中环境影响贡献较高的过程(热点),提出改进方案。在目前工业生产中,一项新技术开发从实验室研究逐步放大到工业规模应用,实验室阶段的工艺设计将决定技术在工业应用中约70%的环境影响[14],然而,传统LCA需要从工业化生产系统中获取清单数据[15],因此通常在技术产业化应用后进行LCEI计算。在技术大规模投产后,即使从生命周期角度发现其环境足迹贡献较高的单元过程,也难以对原始设计进行工艺优化和节能减排。

近年来,为支持尚处于试验研发阶段的新兴技术绿色设计,减少其工业化应用导致的环境影响的不确定性,THONEMANN等[16]、VAN DER GIESEN等[17]、MONI等[18]总结了事前LCA(即在工业应用前评估新技术的LCEI)方法论,并针对具体技术案例进行分析[19-21]。事前LCA一般基于新技术试验数据,计算工业化后的能耗和投入产出清单数据,然后连接上下游产业链的背景数据预测其潜在的LCEI,分析潜在的环境影响热点。LCA结果可为后续工艺试验研发和工艺设计提供绿色研发指导和建议,为企业和政府推动新技术的低碳工业化应用提供理论基础。

由于事前LCA方法论还处于萌芽阶段,并未广泛应用,因此笔者总结了近几年事前LCA方法论研究中被多次提及且尚待完善的要点。通过列举应用事前LCA在新兴技术潜在生命周期碳排放(碳足迹)评价的代表性案例,验证方法论中需完善的要点,并提出若干建设性意见。在此基础上,以完善后事前LCA方法论应用于废弃聚氯乙烯(PVC)脱氯资源化技术评价为例,提出结合基础试验和放大模拟量化不同过程变量对新兴技术潜在碳足迹影响的研究方法,推广事前LCA方法在指导低碳技术研发中的应用。

1 事前LCA方法论中需完善要点

1.1 清单数据计算

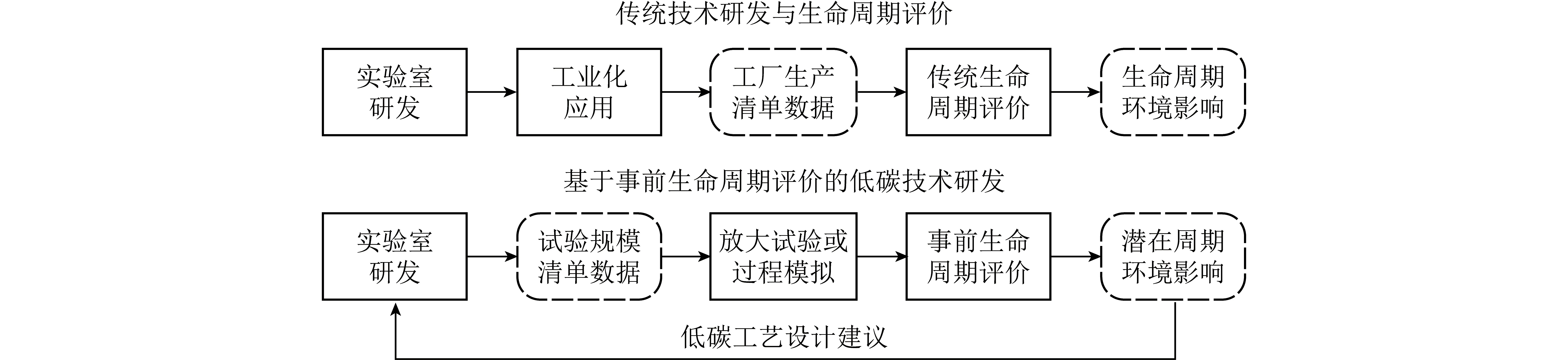

基于传统LCA与事前LCA方法区别(图1圆角矩形),对尚未工业应用的新兴技术进行事前LCA最核心的问题是如何基于实验室规模的工艺设计和试验数据,计算其工业化后的生命周期清单数据(单元过程能耗及原辅料投入、直接温室气体排放、上下游产业链过程清单数据)[22]。

图1 基于工业规模清单数据的传统LCA与在新技术试验研发阶段开展事前LCA的对比Fig.1 Comparison of conventional LCA based on industrial-scale inventory data and ex-ante LCA for supporting the green design of emerging technologies at lab-scale development

一个技术在各开发阶段的不确定性、LCEI和研发成本的变化趋势如图2所示(基于VILLARES等[23]归纳总结绘制)。在小型试验阶段,由于技术设计和工艺条件不固定,未针对能源和原辅料消耗进行优化,因此其潜在的环境影响与工业化技术相比不确定性大。随着试验规模扩大得到的试验数据可减少技术的不确定性,如工艺设计和运行参数可相对固定,提高生产过程的能源与原辅料利用率,计算得到LCEI绝对值和误差范围减小。PARVATKER等[24]提出将实验室小型装置直接扩展到中试和大试装置,更有利于获取准确的生命周期清单,然而,由于放大试验装置会使成本指数级增加,如何权衡试验规模成本及获取相对不确定性较低的单元过程投入产出清单是开展事前LCA的关键。

图2 技术不同开发阶段的不确定性、LCEI和试验成本Fig.2 Uncertainty, LCEI and cost of a technology at different development stages

1.2 系统边界定义的局限性

首先,与实际工业生产相比,实验室规模的工艺缺乏产物分离提纯、过程污染物排放监测、废弃物循环利用与处置等过程或核算其能耗和投入产出清单数据,如果忽略这部分环境影响可能会低估LCA结果[25];其次,实际生产系统尤其是化学过程中,通常有多种产物或副产物[26],如何将整体工艺的LCEI分配到所有产物或重点关注某种产物,将其他副产物基于传统生产工艺的数据计算环境影响的抵扣效果,难以根据实验室规模数据进行合理计算;最后,由于新技术在大规模投入应用后会对产业中上下游的物质流产生影响,因此需利用情景分析(Scenario Analysis)合理设计新技术投产后的物质流[27]。如在整体市场需求不变的情况下,废弃塑料经过机械回收作为二次材料使用会避免生产一次塑料,因此回收利用的产品可将一次塑料生产的LCEI作为负环境影响进行抵扣[28]。

1.3 评价结果的解释

传统LCA中LCEI计算结果的不确定性高度依赖于评价对象单元过程数据质量、背景数据库的准确性、系统边界定义的完整性及选取评价指标的合理性等因素[29],因此其应用场景相对于准确核算评价对象的LCEI及横向对比具有相同功能单位的同类技术,更在于分析其生命周期过程中的环境影响热点并提出改进方案。事前LCA相对传统LCA,其计算得到的LCEI不确定性更大。因此不建议将基于实验室规模数据的评价结果与已工业化的技术直接比较论证其环境绩效[23],而应将已工业化技术的环境足迹作为研发参考基准,在新技术试验研发过程中提前发现并优化潜在的环境影响热点,为工业应用提出绿色设计建议[30]。

2 事前LCA的常见方法和结果对比

2.1 基于试验数据估算碳足迹

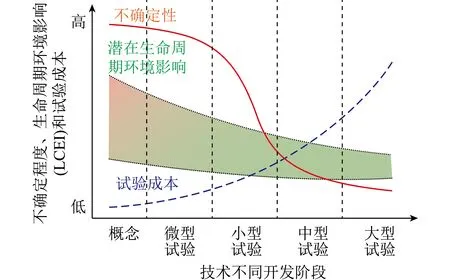

在目前事前LCA案例分析中,应用较广泛的方法是基于试验数据进行放大规模估算或利用代理数据预测新技术产业化后的LCEI估算[16]。如TECCHIO等[31]进行了生物基可降解塑料聚丁二酸丁二醇酯(PBS)的事前LCA,首先其根据聚对苯二甲酸乙二醇酯(PET)工业生产制造的清单数据,基于化学计量关系、中试规模和工业规模的清单数据,以反应物转换率为变量建立了线性插值函数;然后根据生物基PBS合成的化学计量关系和中试规模数据,利用不同规模PET生产的插值函数估算工业规模生物基PBS生产清单数据,并计算生命周期能耗和碳足迹等LCEI。评价结果如图3(a)所示(累计能耗,MJ;碳足迹,kg(以CO2当量计),下同),无论是PET还是PBS,中试规模的生命周期能耗和碳足迹比工业规模高7~10倍,且以生产1 kg树脂为功能单位,基于生物质合成的PBS相比化石能源的PET未体现出低碳优势,因此未来需对工艺进一步低碳优化。VILLARES等[32]根据国际通用数据库Ecoinvent中相似工艺过程作为代理数据,估算了生物滤池法回收电子垃圾中的铜,其评价结果如图3(b)所示(非生物资源消耗,kg(以锑当量计);碳足迹,kg;富营养化,kg(以磷酸根当量计);人体毒性,kg(以二氯苯当量计)),基于放大到工业规模估算得到的LCEI,尤其是碳足迹相比基于实验室规模的计算有数量级差距。另外,针对实验室规模技术,也可应用基于生产工艺中不确定参数确定,全局灵敏度分析,预测其潜在的LCEI概率分布[33]。

图3 不同规模技术的LCEI对比[31-32]Fig.3 Comparison of LCEI for technologies on various scales[31-32]

2.2 基于过程模拟数据计算碳足迹

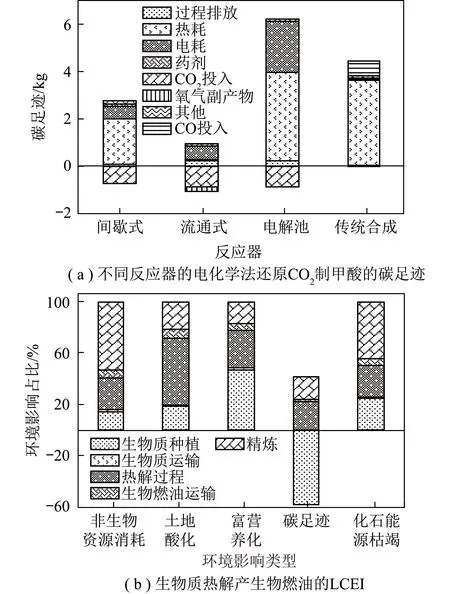

相对于根据试验规模投入产出数据估算工业规模生产清单数据,利用工程原理对工艺进行放大模拟有利于减少LCEI评价结果的不确定性[24]。THONEMANN等[34]对电化学法还原CO2制甲酸的技术进行评价,该案例分析基于化工模拟软件Aspen Plus和Aspen Energy Analyzer将实验室规模反应过程热能、电力、原辅料等消耗及预处理、产物分离提纯、蒸汽动力系统等单元过程放大到工业规模,获取了间歇式、流通式和三电极电解池3种反应器设计的清单数据以计算碳足迹,并与传统化工中甲酸甲酯合成法进行对比[34],如图4(a)所示。基于化工模拟计算得到新技术的碳足迹与已工业化生产的传统化工甲酸甲酯合成法碳足迹在同一个数量级上,因此更有利于以事前LCA为基础提出后续工艺发展建议和绿色设计。另外,在一系列生物质热解LCEI研究中,PETERS等[35]首先针对不同生物质进料成分构成、反应温度和停留时间等过程变量,通过建立高精度多组分化学反应动力学机理模型,预测气液固三相产物收率及每相产物的组分构成,并得到试验数据验证。在建立热解过程模型的基础上,进一步调研生物质种植、运输、预处理、热解、加水催化分解、产物精馏、副产物能量回收及蒸汽系统等过程的投入产出清单数据,对生物质热解法制生物燃料[36]和生物炭[37]分别进行了LCA[36],如图4(b)所示。以生物质碳汇作用为基础制造的生物燃料的碳减排可观,但也会造成非生物资源消耗和富营养化等其他环境影响。

图4 基于过程放大模拟的事前LCA研究[34,36]Fig.4 Ex-ante LCA studies based on scaling-up simulation[34,36]

2.3 事前LCA指导新兴技术低碳设计

上述案例说明根据实验室规模清单数据计算碳足迹与实际工业应用有数量级差距,因此对于实验室规模的新兴技术,不应将事前LCA预测得到的结果用于论证新技术相对于已工业应用的成熟技术是否具有更低的环境足迹,而应将其作为发现目前工艺设计中LCEI贡献较高过程的工具,为后续研发路线和工业化应用提供绿色设计和改进建议[17]。另外,基于中试试验清单数据的不确定性相对小型试验更低,在此基础上进行过程放大模拟更有利于得到相对合理的碳足迹。此时可将工业规模同类技术作为基准,从生命周期角度优化低碳技术工艺设计与运行条件以减少其工业应用的碳足迹,并最大化碳减排潜力。

3 案例分析

笔者以应用事前LCA方法指导废弃PVC脱氯资源化技术的低碳研发作为案例分析。世界第三大塑料PVC年产量在2016年达4 000万t[38],而PVC合成消耗了近50%氯碱工业中生产的氯气[39]。同时,全球和中国PVC废弃量分别为1 500万t[38]和500万t[40],未来废弃量会持续增长[41]。因废弃塑料热值高,有利于焚烧发电,但会造成温室气体大量排放[42]。另外,由于PVC中含大量氯元素,热处理过程中会产生大量酸性腐蚀性气体HCl[43],还可能产生剧毒物质二噁英[44-45]。鉴于目前我国废弃塑料回收利用率仅30%[46],为促进废塑料循环,实现碳中和目标,废弃PVC的可持续循环利用技术在我国有很大发展空间。

对废弃PVC进行高效脱氯回收和碳氢化合物增值,可解决氯元素在固废处理中带来的问题,同时建立物质循环系统。首先,利用NaOH/乙二醇(EG)溶剂添加球磨法在190 ℃下对PVC进行脱氯;脱氯后,通过离子交换膜电渗析法同步分离和回收PVC脱氯生成的NaCl和EG溶液。脱氯后的废弃PVC中氯质量分数可由30.0%降至0.5%以下[47],有利于热处理原料回收法(如热解)生产石油化工原材料代替化石能源。此案例分析提出了融合基础试验、过程模拟和事前LCA的可持续技术研发战略,可指导废弃PVC脱氯资源化技术的低碳研发。

3.1 评价方法

1)以日本氯碱工业、PVC产业、相关材料的进出口贸易和废塑料处理与回收统计等工业为背景,利用物质流定量分析了氯元素和PVC在工业中的流动,预测了脱氯资源化技术工业化应用后,氯元素在PVC生命周期循环利用系统中的新陈代谢[48]。同时,基于传统LCA的方法计算了目前日本废弃PVC处理的碳足迹,作为废弃PVC脱氯资源化技术研发的基准目标。

2)对废弃PVC脱氯资源化技术进行研究,不仅验证了处理工艺对实际废弃PVC的有效性,也积累了放大模拟所需基础数据。对于脱氯过程,基于实验室规模的球磨反应器制造了中试规模试验装置,在不同化学和机械条件下进行废弃PVC脱氯试验[47,49]。同时,进行从NaCl/EG中回收NaCl和EG小型试验,研究了淡水室盐浓度和电极电压等运行条件对处理结果的影响[50],具体试验方法可参照文献[47,50-51]。

3)基于试验数据,采用离散元法(Discrete Element Method)对球磨反应过程进行数值模拟,建立PVC脱氯反应的表观化学反应速率常数与球磨机碰撞能量的线性关系,用于预测工业规模废弃PVC的脱氯反应过程[47,51]。基于电渗析回收NaCl/EG试验建立离子和溶剂传质模型,模拟了工业规模的电渗析法生产饱和食盐水,并计算溶剂渗透的通量[50]。利用Aspen Plus模拟后续蒸发制盐和EG精馏脱水过程的能耗和物质投入产出清单[50],具体过程模拟方法可参考文献[47,50-51]。

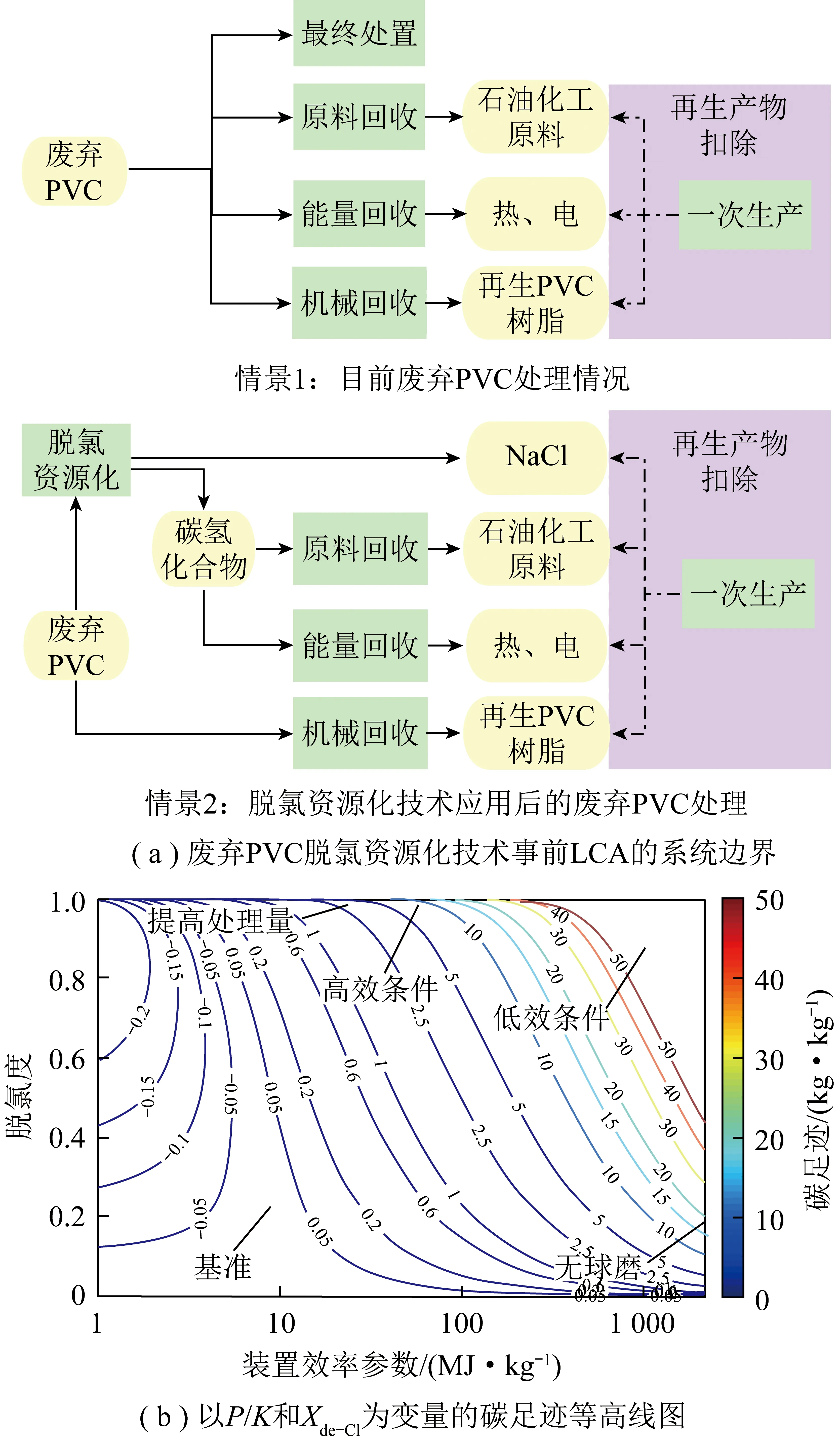

案例分析功能单位为处理1 kg废弃PVC。废弃PVC脱氯资源化技术事前LCA的系统边界如图5(a)所示,系统边界定义为废弃PVC投入机械回收法生产再生塑料的比例与目前工业保持一致,剩余废弃PVC为脱氯资源化技术的应用对象。废弃PVC脱氯资源化的产物为工业盐和碳氢化合物,工业盐可用于氯碱工业,碳氢化合物可应用于燃烧发电或热解回收石油化工原料;回收产物避免了一次原料生产过程,可作为碳足迹的抵扣。生命周期清单数据来源主要为Ecoinvent等常用数据库,具体系统边界定义、清单数据来源、模型公式等LCA方法参考文献[30,51]。

图5 案例分析研究范围和主要结果[30]Fig.5 Research scope and main results of the case study[30]

3.2 基于碳足迹的研发路线

根据建立的事前LCA模型,以装置效率参数(P/K,MJ/kg(以废弃PVC计)为废弃PVC脱氯资源化技术中关键变量;P为反应装置单位时间能耗,MJ/h;K为PVC脱氯过程的表观反应动力学常数,1/h)和脱氯率(Xde-Cl)分别作为x轴和y轴得到了废弃PVC脱氯资源化技术碳足迹等高线图[30],如图5(b)所示(碳足迹,kg(CO2当量)/kg(废弃PVC)),绿色实线代表目前日本废弃PVC处理的碳足迹,作为脱氯资源化技术的研发目标。等高线代表在不同P/K和Xde-Cl变量组合下,得到了相同废弃PVC脱氯资源化技术碳足迹。将中试脱氯试验得到的P/K和Xde-Cl数值代入等高线图中发现,在没有球磨的条件下(无球磨,黑色三角),不仅脱氯率低,且碳足迹较高。在低球磨碰撞能量和NaOH浓度较低的条件下(低效条件,红色菱形),脱氯效率达90%以上,但碳足迹仍很高。提高球磨碰撞能量和NaOH浓度(高效条件,黄色圆形)可提升脱氯率,较无球磨条件可降低碳足迹50%以上。将单次处理中废弃PVC处理量放大10倍(提高处理量,绿色方形),碳足迹可进一步降低,接近以现状为基准的开发目标。根据模拟工业规模脱氯过程的清单数据,废弃PVC脱氯资源化技术相对于目前常用的焚烧发电,降低废塑料处理系统碳足迹潜力很大[51]。

4 结 论

1)应用事前LCA方法可在低碳技术研发初期,基于试验数据和过程模拟预测其潜在的碳足迹等生命周期环境影响,为后续研发和工业化应用提供绿色设计建议。但由于研发初期的技术不确定性较高,因此建议不以精确评价其潜在的碳足迹并证明其优于其他技术作为研究目的,而将分析得到的不同工艺设计和运行条件下的碳足迹变化及各过程碳足迹贡献情况作为重要参考指标,指导新兴技术的绿色低碳研发。

2)为实现我国双碳目标,针对未来大规模推广的可再生能源系统、CCUS、储能、氢能、生物质利用、资源循环等碳中和技术,建议通过技术研发、过程集成及产业生态3个方向的学科交叉,根据其潜在的碳足迹等环境影响优化工艺设计方案并实现落地项目的全生命周期管理。

3)基于工业过程的数学建模与LCA耦合的研究方法也能推广到已工业化的技术,通过建立过程变量与环境足迹的关系,量化生产工艺中对环境影响贡献最大的因素,并通过数学规划、深度学习等算法提出工业降碳改进方案。