基于GEP 语法解析的零件工艺设计意图提取方法*

2023-08-31费铭涛韩泽凡周长虹蒋俊锋

费铭涛 韩泽凡 周长虹 黄 瑞 蒋俊锋

(河海大学物联网工程学院 常州 213022)

1 引言

数控工艺设计是根据零件的三维CAD 模型及其技术要求信息,将毛坯依序转换为零件最终形状的过程。随着信息技术的不断创新和和数字化工艺的飞速发展,国内外围绕“智能工艺设计”已开展了大量的研究和应用,涌现出一批以“可解释性”工艺[1~2]、工艺重用[3~4]等为主题的新的研究和应用热点,为先进制造技术的发展带来了巨大推动。日益增多的三维CAD 模型关联了大量的工艺意图信息,其凝聚了工艺设计人员的工艺设计成果、智慧和经验[5~6]。如何挖掘利用这些工艺设计意图,是当下提高加工效率急需解决的问题[7]。

为了实现工艺设计意图的有效重用,大量的科研人员参与研究并取得了丰富的研究成果[8~12]。目前已有方法是根据需要对工艺设计意图进行提取,然而目前存在的工艺设计意图提取方法仍存在缺陷,如文献[13]对于工步的工艺设计意图的捕获是基于对加工操作工艺设计意图的分类而得到的,其没有考虑到工步之间存在的时序与语义约束关系,可能会导致工步设计意图序列不合理等问题。

针对这一问题,本文将GEP(Generalized Earley Parser)[14]运用到工艺设计的意图提取研究中。GEP 是一种直接对输入序列数据进行操作的基于语法规则的解析算法。该算法将工艺数据标签通过分类器输出的每一帧标签的概率,生成概率矩阵,以概率矩阵作为算法输入,联合语法展开的工艺知识与或图[15]上执行启发式搜索,启发式定义为基于语法先验和分类器输出计算的前缀概率,搜索空间的限制确保了输出句子的语义正确,最终算法可以有效地在树中搜索以找到最佳的标签句,即最优的零件工步设计意图方案。

2 基本概念与方法概述

2.1 基本概念

定义1 加工特征。加工特征定义为零件在同一装夹下满足特定制造属性(如刀具轴向、精度约束、合理加工工艺等)的一组相邻表面集合,可以表示为

其中,TD表征与子加工区域关联的技术数据,如材料、公差、表面粗糙度等;TAD 为子加工区域的方位;Gs由子加工区域的底面B,底角面集合F,转角面集合C,轮廓面集合S组成。

定义2 加工操作。加工操作为零件数控程编的一个基本单元,由加工几何DG、加工策略MS、加工资源MR等组成,每个加工操作可生成一组刀位轨迹,可以表示为

其中,n为op生成的刀位点数量。

定义3 工艺设计意图。工艺设计意图反映了工艺设计人员在工艺设计过程中采用某个工步/加工操作的目的,可以抽象为由加工阶段与加工对象构成的一个二元组IP=(SM,OM),其中,SM包含粗、半精、精等,OM包含内形、外形、底面、转角、底角等。

定义4 工艺知识与或图模型。工艺知识与或图(Process knowledge And-Or graph,PK-AOG)本质上是一种由多条工艺知识复合而成的概率语法图模型,可表征大量的复合工艺过程和具有较好解释性的工步设计意图序列。它由六元组G=(S,VN,VT,R,P,∑)表示,体现了一种概率上下文无关文法[16]。其中,S 是整个工艺类别的根节点,用以对整个工艺流程(顶层)到单个工步设计意图(底层)的分层分解;

VN=Vand∪Vor是由与节点和或节点构成的非终端节点,每个与节点表征一个工步设计意图序列中的具体工步,并分解为后续工步意图作为其子节点,或节点表示实现整个工艺序列的多种可选方法;

VT为终端节点即图中的叶子节点,其不可以被其他节点进一步扩展;

P为该条工步设计意图发生的概率;

R 为有限的工艺规则集,描述节点之间的工艺语法关系;

∑为所有可能工艺序列实现的集合。

工艺知识与或图本质上构成了所有工艺设计意图序列的解空间,通过与节点和或节点,将多条工艺设计意图序列复合到一张图上,因而在工步设计意图推理中有很好的引导作用,有助于后续对于工步设计意图的联合优化求解。

2.2 方法概述

通常,大量质量较高的工艺数据中内嵌了工艺设计人员的知识与经验,通过经验丰富工艺设计人员对其进行交互标记,采用多层次机构化工艺模型可以有效地将工艺加工特征与加工操作有效关联,通过分析加工操作的不同加工阶段有效提取出加工操作的工艺设计意图。同时,工艺数据中的工步设计意图序列反映了工步之间的时序与语义约束关系,采用语法归纳方法可以构建工艺知识与或图,作为工步设计意图序列搜索的语义树。因此,本文以工艺知识与或图为引导,通过工步下不同时刻加工操作工艺设计意图的概率分布,生成符合逻辑、语义准确的结构化工艺数据,供后续数控加工工艺决策使用。

图1 给出了本文方法的总体流程,主要包含两个部分:工艺数据的表征与挖掘和基于语法解析的零件工艺设计意图提取。具体如下。

图1 本文方法总体框架

1)工艺数据的表征与挖掘

该部分主要将工艺数据中的三维CAD 模型与三维CAM 模型进行有效交互,以加工特征与加工操作作为多层次结构化工艺模型的关联性桥梁,生成有效的加工操作工艺设计意图,并且采用语法归纳方法挖掘不同工步设计意图之间的时序与语义关系,构建工艺知识与或图。

2)零件工艺设计意图提取

该部分根据工艺数据中不同时刻工步关联加工操作的设计意图,提取加工操作的工艺设计意图,并计算不同时刻候选工步下加工操作工艺设计意图的概率分布,以工艺知识与或图模型为引导,采用基于GEP语法解析的工步序列联合优化,获得工艺知识与或图的一个解析图,其终端节点构成该工艺数据的工步设计意图序列,从而实现其结构化表征。

3 工艺数据的表征与挖掘

工艺数据的表征与挖掘主要目的包含两个方面:1)对不同时刻工步下关联的加工操作设计意图进行结构化表征;2)提取出工步设计意图间时序与语义的关系。前者以多层次结构化工艺模型为基础提取出有用的加工操作设计意图,后者可以采用语法归纳方法生成工艺知识与或图。

3.1 多层次结构化数控加工工艺模型

多层次结构化数控加工工艺模型以加工特征与加工操作之间的关联性为桥梁,由结构化三维CAD模型与结构化CAM模型构成。其中:

1)结构化CAD 模型由零件层、方位层、加工特征层组成。零件层描述零件的整体特性,如零件的材料、毛坯等;方位层描述零件加工需要的加工方向;加工特征层描述加工特征的属性,包括制造语义、拓扑与几何。

2)结构化CAM 模型由工步序列层、加工操作层、工艺参数层组成。工步序列层由工位与工步组成,抽象描述零件的加工工艺过程,是设计人员高层次工艺设计意图的显式表征;加工操作层描述一个工步的关联加工几何由多少个加工操作来完成加工;工艺参数层描述了一个加工操作所需的具体工艺参数,包括加工几何、加工策略、加工资源等。

在数控加工工艺设计过程中,工艺设计人员根据企业标准对工步、加工操作进行命名,通过设计人员对零件进行仿真,计算加工操作的工艺参数,推理出每个加工操作的工艺设计意图,该过程依赖设计人员丰富的知识经验。

3.2 工艺知识与或图构建

鉴于ADIOS 算法[17]能够通过信息统计的方法从未经标注的语料数据中提取得到对应的结构语法,本文采用ADIOS算法来实现工艺知识与或图的构建。该算法以结构化工艺数据的工步设计意图序列为输入,通过迭代生成“与”节点和“或”节点挖掘零件工艺方案中显式的工艺知识,从而构建以工步为终端节点的工艺知识与或图。具体步骤包括:

Step1. 将所有结构化工艺数据的的工步序列表示为一个有向图,并通过增加两个特殊节点(START 和END)对其进行扩充。每一条工步序列均对应有向图中的一条路径,并且每一个节点表示一个具体的工步。

Step2.遍历不同的路径,寻找部分工步序列相同的子路径以生成候选模式。

Step3. 在迭代过程中根据候选模式长度和候选模式内构成元素的互信息大小计算每个候选模式的重要性,并生成重要模式,从而构建“与”节点。

Step4. 将具有相似语义的候选模式动态识别为等效类,构建“或”节点,保证工艺知识与或图较高的压缩率和泛化能力。

Step5. 迭代重复步骤2、3、4,实现工艺知识与或图的拓展与重构,并计算每条工艺知识产生式规则的概率。

4 零件工艺设计意图提取

给定一个未标记的工艺数据,首先需要提取不同时刻工步关联加工操作的工艺设计意图,构建工步设计意图序列矩阵Xt=[xt]n;然后根据矩阵标签求解零件对应的工步设计意图序列概率分布矩阵Pn=[pt]n;最后,根据构建的工艺知识与或图,采用基于语法解析的工步设计意图序列推理方法对工艺数据进行设计意图标记。下面对其进行详细讨论。

4.1 加工操作的工艺设计意图捕获

在不同时刻的工艺设计工步下包含了一个或多个加工操作,为了得到工步的工艺设计意图,需要对加工操作的设计意图进行捕获,假设与Fi关联的加工操作集为{opt},其相应的加工操作opt均对应了特定的工艺设计意图,可以用“加工阶段+加工特征”对其进行描述(如粗铣外形),具体如下。

1)加工阶段SM

通常,加工阶段分为粗加工,半精加工和精加工,随着加工操作的进行,加工面的轴向加工余量fB、径向加工余量fC和底角加工余量fF逐渐减少,通过遍历制造特征关联的加工操作,结合各加工余量的大小,可得到加工操作的加工阶段。结合实际加工经验,可得在同一工步下:当Fi第一次加工且存在较多加工余量时,为粗加工;当Fi已经完成粗加工,且具有较大加工余量时,为半精加工;当Fi的某个加工面的加工余量为0时,为精加工。

2)加工特征OM

对于加工操作关联的加工区域,根据其特征识别的类型,可得到加工阶段的加工特征。

3)在粗加工与半精加工阶段

当加工区域中fB、fC和fF均不为空,则OM为型腔;当fB不为空,fC和fF为空,OM为筋;当fB为空,fC和fF不为空,OM为轮廓,其中型腔内轮廓可称为内形,外轮廓称为外形。

4)在精加工阶段

当轴向加工余量δB为0 时为底面精加工,且根据底面的大小,OM还可分为腹板和筋;当径向加工余量δC或底角加工余量δF为0时OM为轮廓。特殊情况下,加工刀具尺寸存在过大的问题,需要对转角和底角进行单独精加工,在加工操作opt关联的加工面fC精加工前,若其相邻的两个轮廓面fC1、fC2已完成精加工,且fC曲率半径大于刀具半径,则opt的加工特征OM为转角;在加工操作opt关联的底角面fF,当在opt之前存在对fF的精加工,则OM为底角。

综上所述,归纳可得加工操作的工艺设计意图IP,如表1。

4.2 基于语法解析的工步设计意图序列推理

通常,在给定时刻其候选工步设计意图具有不同的置信度,因而零件的工步设计意图序列决策过程本质上是一个候选工步设计意图动态优化选择过程。但是,如果根据每个时刻候选工步设计意图的概率最优值进行决策,忽视了工步之间的语义与时序关系,导致推理的零件工步设计意图序列难以与零件的实际工艺过程相符。

因此,本文基于计算每个时刻候选工步设计意图的概率分布,并以不同时刻候选工步的概率为输入,从工艺知识与或图中优化搜索一条路径,使得获得的工步设计意图序列具有最大概率,可以描述为

其中,L(G)表示工艺知识与或图G可以产生的所有候选工步设计意图序列,ln为一条候选工步设计意图序列,Pn为工步设计意图序列概率分布矩阵,为最优工步设计意图序列。

为了计算式(3)的最优值,可以通过对工艺知识与或图进行整体遍历。但是,由于工艺知识与或图可以产生大量候选工步设计意图序列,导致其计算效率较低。因此,本文借鉴自然语言领域语法解析的思想对其进行求解。

GEP语法解析方法以Pn为输入,从工艺知识与或图里搜索具有最大概率的一条工步设计意图序列。该方法的核心思想是根据工艺知识与或图中的语法规则构建工步前缀树(由终端工步节点与终止节点构成)。从工步前缀树的根节点到其他任意一个工步节点的路径表示一个工步前缀,其可以通过广度优先遍历PK-AOG 来构建。对于每一个工步前缀,记作l…,可以计算其工步前缀概率p(l…|p1:n),以及以l…为起点的最优工步序列的概率p(l|p1:n)。基于p(l|p1:n),可以采用启发式规则计算工步前缀树的最优工步序列l*,即工步前缀的概率优于工步前缀树中待扩展节点构成的工步序列的概率。因此,当一个工步前缀扩展一个终止节点时,如果其概率大于其他工步前缀的概率,则返回该工步前缀作为当前工步前缀树的最优工步序列。p(l|p1:n)可以采用动态规划方法计算。

假设k 为l 的最后一个工步设计意图下标,当t=1,初始化其概率为

假设l-为l 的直接工步前缀,即l= l-+k。当t >1,在时刻t,其工步必须为k,而其余时刻[1,t-1]的工步序列可以为l 或者l-,因而p(l|p1:)t的概率可以采用如下公式计算:

基于p(l-|p1:)t,可以计算工步前缀概率p(l…|p1:n)。假设l为一个工步前缀,由l-到l可以发生在任意时刻t ∈{1,…,n}。假设在时刻t,获得了工步k,则l成为一个工步前缀,其他时刻[t+1,n]的工步序列可以任意选择。因此,以l 为工步前缀的概率可以采用如下公式计算:

因此,根据式(4)~(6),对于工步前缀树里的每个工步前缀l,基于Pn,可以计算出以l 为最优工步序列的概率p(l|p1:n),以及以l为最优工步序列前缀的概率p(l…|p1:n),从而可以获得最优的工步序列l*。

5 算法验证

为了验证本文方法的有效性,以Microsoft Visual Studio 2012 为集成开发工具,在CATIA V5 R27 CAA 环境下开发了多源特征工艺融合的零件数控加工工艺优化生成原型系统,并且基于Pytorch 构建GEP 语法解析模型,对最优的工步序列进行预测。

图2 给出了一个零件的工艺数据。该零件包含两个方位A 与B,由3 个型腔(F1,F4,F6),4 个筋(F2,F3,F9,F10),1 个外形(F5),2 个孔(F7,F8)组成。图2(a)给出了该零件的数控加工工艺,主要由工位WO、工步WS、刀具T、加工操作op等组成。

图2 零件工艺数据实例

在WO 中,工步G023C0201 下包含了5 个加工操作,其中Profile Countouring.50 的加工操作,设计人员设定的δB为1.5mm,δC为5mm,根据本文方法可得到该加工操作处于粗加工阶段,且对于加工特征,fB为空,fC和fF不为空,因此可以得到OM为外形,最终确定该加工操作设计意图为粗铣外形。

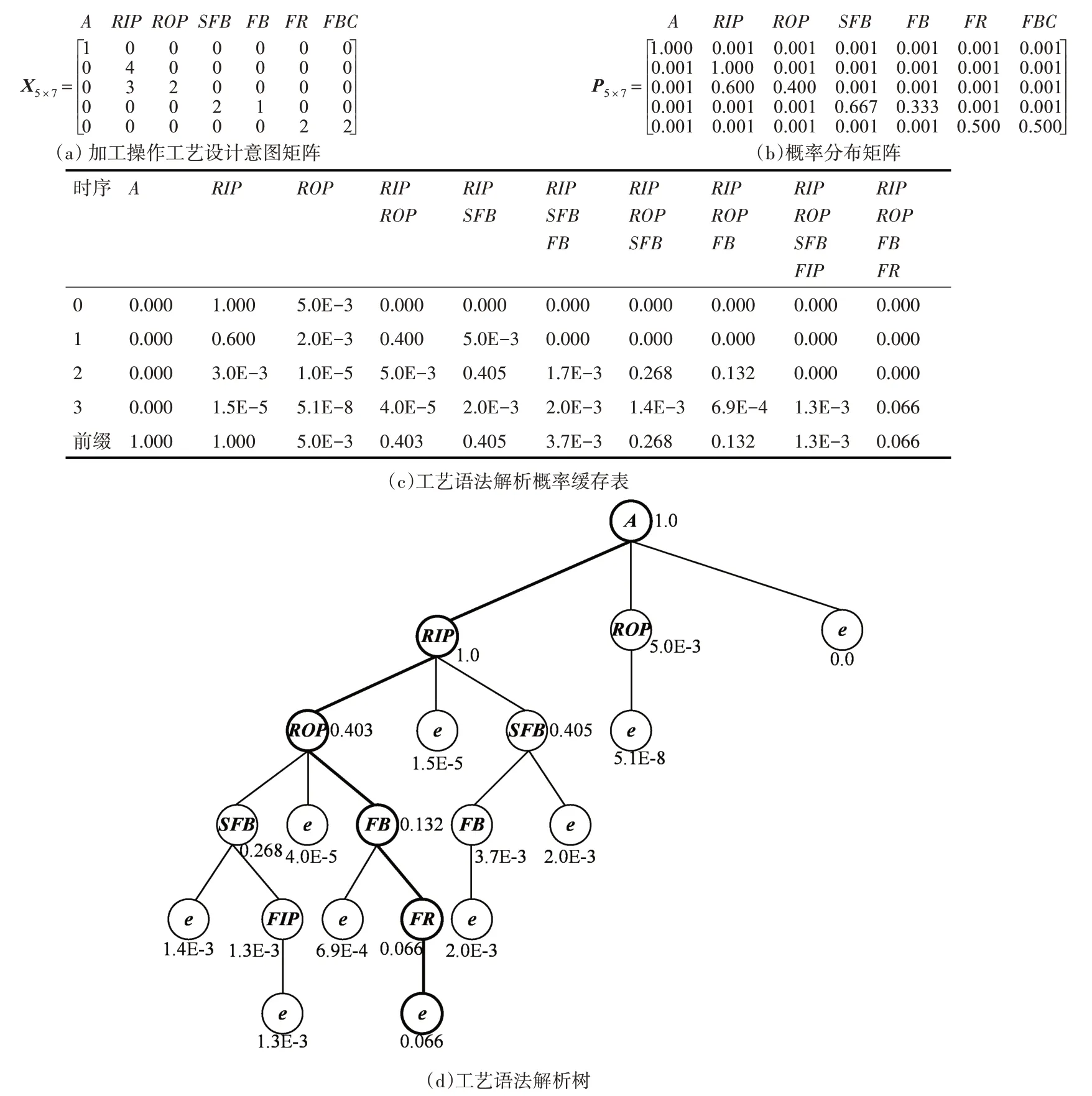

为了对每一个结构化工艺数据进行描述,加工操作层可以用一个加工操作工艺设计意图矩阵进行表示,如图2(c),记作Xn×k=[xt]n。其中,xt为t时刻的工步包含的所有加工操作的设计意图向量,k为加工操作的设计意图的种类数量;与之对应的概率分布矩阵记作Pn×l=[pt]n,其中,l 为工步设计意图的种类数量,pt为t 时刻的工步设计意图概率向量,wij(i=0,1,2,…n-1;j=0,1,2,…l-1)为矩阵中元素分配的概率,其值为工步t=i+1 时刻对应加工操作j占所有加工操作的比值。如图5(a)为n=5 时零件Ⅰ加工操作工艺设计意图矩阵X5×7,通过矩阵中每个工步时刻下记录的加工操作标签数量可以计算出X5×7对应的概率分布矩阵P5×7,如图3(b)。采用基于GEP 语法解析的工步设计意图序列推理方法对工艺数据进行设计意图提取,可解析生成如图3(d)为解析树,图3(c)为提取过程前缀概率缓存表,图中加粗线条表示了搜索的最优工步序列l*以0.066 的概率输出为A-RIP-ROP-FB-FR。实验结果表明,该方法能够有效构建子加工区域之间在不同工艺情境下的优化合并关系,提高数控加工效率,从而支持模型引导与数据驱动的自适应数控工艺设计方法。

图3 基于GEP语法解析的工步设计意图序列推理实例

6 结语

本文提出了一种基于GEP 语法解析的零件工艺设计意图提取方法。主要贡献在于:1)以多层次结构化工艺模型为引导,将加工特征与加工操作进行关联,提取出加工操作工艺设计意图;2)使用Adios算法对工步设计意图序列中存在的语义关系以概率上下文无关文法进行提取,并使用工艺知识与或图对提取出的复杂多样的工艺文法进行形式化表征以满足工艺设计意图序列遍历的需求;3)利用基于GEP 语法解析算法对零件的工步设计意图进行提取,弥补了现有的工艺设计意图捕获存在的缺陷,保证工艺过程中工艺设计意图的准确性,从而支持工艺设计意图引导的数控工艺重用。