高频振动筛的优化设计及静动力学分析

2023-08-31徐建云

徐建云

(山西兴新安全生产技术服务有限公司, 山西 太原 030024)

0 引言

振动筛为选煤厂的关键设备,其主要是对物料的筛分、脱水以及冷却等。根据应用场合的不同,可将振动筛分为不同的类型。对于高频振动筛而言,由于设备的工作频率较高,导致其所承受的载荷较大,尤其是在筛分物料重力的影响下振动筛所产生的惯性力成倍的增加[1-2]。由于传统振动筛筛箱的疲劳强度较低,导致其在重负荷的作用下造成设备底梁出现弯曲、振动梁断裂以及筛箱侧板裂开等故障,进而影响选煤厂对原煤的分选效率。为解决传统振动筛结构强度不足的问题,本文重点对高频振筛的结构进行优化设计,并对优化后振动筛的静动力学进行分析[3]。

1 高频振动筛的优化设计

本文所设计高频振动筛的主要依据为振动筛设计规范,并结合实际生产要求具体确定高频振动筛的结构和动力学参数[4]。结合选煤厂的实际生产工况,要求对应高频振动筛的处理能力为50 t/h;同时结合相关规范和标准确定高频振动筛的运动学参数和动力学参数;最终,对振动筛筛箱和底座进行优化设计[5]。高频振动筛的总体结构如图1 所示。

图1 高频振动筛总体结构示意图

1.1 高频振动筛参数确定

针对振动筛的运动学参数而言,主要包括有振动强度、抛射强度、筛面倾角、方向角等参数。本文结合设计经验和相关标准规范完成上述参数的设计。

1)振动强度:该参数直接反映了设备可承受的振动强度。目前,选煤厂机械行业的制造水平和选煤厂的工况,将振动强度控制在3~8 之间;本工程将振动强度设计为5。

2)抛射强度:该项参数值主要与振动筛的结构形式和所筛分的物料的特性相关。一般对于直线振动筛将其设置在2.5~4.0 之间,而对于圆振动筛将其设置在3.0~5.0 之间。对于容易筛分的物料一般将该值取较小值,而对于难以筛分的物料一般取较大值。结合本选煤厂的分选物料的特点,本工程确定抛射强度为3.0。

3)筛面倾角:该项参数与振动筛的结构形式及其实际工况中的振动幅度相关。对于直线振动筛,该项参数取值范围为0°±1°;而对于圆振动筛而言,该项参数取值范围为20°±2.5°。本工程确定筛面倾角为20°。

同理,结合相关规范和标准确定了振动筛的运动学参数,如表1 所示。

表1 振动筛运动学参数

结合上述所确定的振动筛的运动学参数,针对原高频振动筛筛箱强度不足以及振动严重的问题,重点从筛箱和底座着手对高频振动筛进行优化设计。

1.2 高频振动筛结构优化设计

1.2.1 高频振动筛筛箱强度的增强设计

在实际生产中,振动筛筛箱的侧板在重载荷的作用下极易裂开。为了解决上述问题,需要增强筛箱侧板的刚度,具体操作如下:在筛箱侧板的边缘焊接80钢,在侧板的中间位置焊接8 mm 厚的钢板,提升其刚度。振动筛筛箱加强后侧板的结构如图2 所示。

图2 筛箱侧板的优化结构图

1.2.2 振动筛底座的优化设计

振动筛底座不仅承受设备本身和所筛分物料的重量,还需承载振动筛振动所带来的载荷。其中,由于设备振动而对底座所造成的冲击较大,进而形成谐振效应。因此,为了减小振动载荷对底座的冲击,加剧了设备的反冲击问题,为振动筛配套弹簧底座。弹簧底座的结构如图3 所示。

图3 弹簧底座结构示意图

根据振动筛本身的重量及其筛分物料的重量,并结合在其实际筛分过程中的振动情况,为其所配套的橡胶弹簧底座的具体参数如表2 所示。

表2 橡胶弹簧参数

2 优化后振动筛的力学分析

在原振动筛仿真模型的基础上,对筛箱侧板和底座的模型根据上述的优化设计参数进行修改,并根据修改后的情况对模型中的弹性模量、泊松比以及密度等参数进行重新设置。为了准确反应优化振动筛是否能够适应实际生产中的振动工况,为其施加准确相应工况的载荷尤为重要。因此,本文重点对振动筛的静载荷和动载荷进行分析,并将最终分析所得的结果应用于仿真模型中。

2.1 振动筛载荷分析

将仿真模型的参数完全设计后,通过软件计算得出整机的质量为4.5 t;该振动筛筛箱的体积为0.079 m3,对应的筛箱一次性可筛分物料的量为0.12 t。则振动筛所承受的最大惯性载荷为227 kN,其中物料所产生的惯性载荷为5.91 kN(计算依据:振动圆频率为99.3 rad/s,振幅为5 mm)。

2.2 静力学分析

本文针对振动筛优化的重点为筛箱的侧板和底座。因此,对优化后筛箱侧板和底座的静力学进行分析。

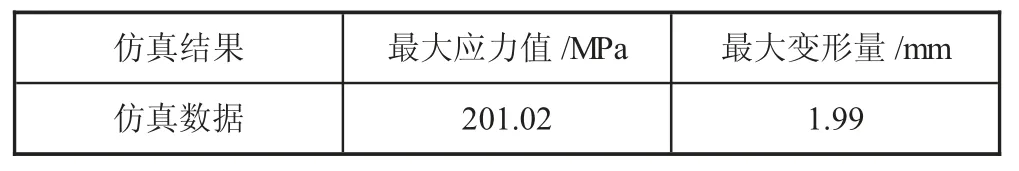

2.2.1 筛箱侧板的力学分析

将“2.1”中得出的振动筛的受力在仿真模型中设置,对侧板的受力以及变形情况进行仿真分析。仿真结果如表3 所示,在正常工况中振动筛筛箱侧板所承受的最大应力为201.02 MPa,远小于其Q235A 材料的极限值375 MPa,在安全生产的范围之内。侧板的最大变形量为1.99 mm,该变形量可忽略不计。

表3 筛箱侧板仿真结果

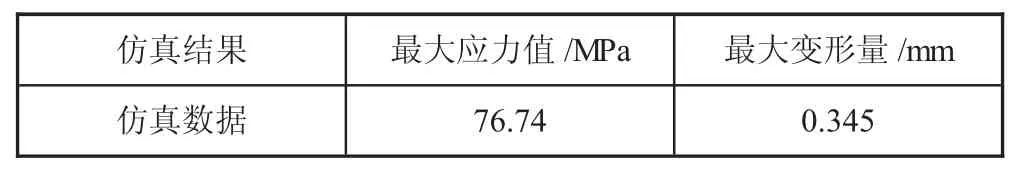

2.2.2 弹簧底座的力学分析

将“2.1”中得出的振动筛的受力在仿真模型中设置,对弹簧底座的受力以及变形情况进行仿真分析。仿真结果如表4 所示,在正常工况中振弹簧底座所承受的最大应力为76.74 MPa,远小于其Q235A 材料的极限值375 MPa,在安全生产的范围之内。底座的最大变形量为0.345 mm,该变形量可忽略不计。

表4 弹簧底座仿真结果

3 结语

振动筛为选煤厂的关键筛分设备,其在实际生产过程中由于设备本身自重和物料重量所引起的对设备本身的惯性载荷冲击导致侧板开裂、底座对设备造成反冲击的问题。对筛箱侧板采用在其中间加装8 mm 厚钢板的加强筋,并在其四周焊接角钢提升侧板的刚度;同时,为底座增加橡胶弹簧减小底座对设备造成的反冲击。通过对优化后振动筛侧板和弹簧的底座力学分析得出:侧板和弹簧底座的最大应力远小于材料本身的极限强度,而且二者的变形均可忽略不计,不会对生产造成影响。