天然气管道嘉陵江穿越质量安全控制与分析

2023-08-30倪龙君

倪龙君

大庆油田技术监督中心,黑龙江大庆 163000

1 工程概况

合川气田合深4 区块开发先导试验地面工程嘉陵江穿越位于四川省广安市武胜县中心镇大通村附近,该工程穿越管道为GC1 级压力管道,设计压力9 MPa,管径D508 mm。嘉陵江为通航河道,航道等级为Ⅲ级。穿越断面枯汛期水面宽度变化较大[1],400~550 m。定向钻穿越段水平长度为1 980 m,实长为1 987.58 m。入土角为12°,出土角为7°。弧线段采用弹性敷设,曲率半径为762 m(1 500D)。

2 施工情况

2.1 确定施工工序

定向钻施工流程如图1所示。

图1 定向钻施工流程

2.2 前期准备

2.2.1 钻机及钻杆选型

水平定向钻钻机选型除要考虑最大回拖力这一重要数据外,同时还需兼顾钻机最大输出扭矩及钻杆参数是否满足施工需要。水平定向钻回拖时的拉力计算公式如下:

式中:Fp为计算拉力,kN;L为穿越管段曲线长度,m;f为摩擦系数,取0.3;γm为泥浆重度,kN/m3,取11.5;δ1为管道壁厚,m;λS为钢材重度,kN/m3,取78.5;Wb为定向钻回拖过程中单位长度配重,kN/m;kv为黏滞系数,kN·s/m2,取0.175。

经计算,本次回拖理论计算拉力FP=840 kN,按照规范GB 50424—2015《油气输送管道穿越工程施工规范》[2]要求,水平定向钻机回拖力宜按计算拉力的1.5~3 倍选择[2−3],在考虑安全系数的基础上,本工程按3倍选取,得出本次穿越施工钻机需回拖力至少应为2 520 kN。通过对整体回拖管段铺设地理环境、穿越段的敏感性综合考虑,最终选用FDP1000 型钻机,最大回拖力10 000 kN,满足管道回拖要求,且同时满足扩孔扭矩要求。

长距离水平定向钻施工过程中,钻杆性能是决定整个定向穿越施工成功与否的关键[4]。若选用不当,钻杆受钻机拉力、地下压力及钻进过程中的扭转力等因素影响易发生断裂失效等事故,严重影响水平定向钻穿越的施工进度及质量。

按照《油气管道水平定向钻穿越用钻杆管理规定》相关要求,选取6−5/8in(1in=25.4 mm)钻杆,其抗拉屈服强度可达6 700 kN,抗扭屈服强度可达263 380 N·m,符合本工程需要。钻杆在定向穿越过程中,一直处于工作状态,为保证穿越顺利实施,在钻杆进场前对每根钻杆进行检测,达到要求方可进场使用。

2.2.2 泥浆配比

泥浆的主要成分为膨胀土,其主要作用是维持孔壁的稳定,防止地层的塌落以及润滑钻头。泥浆配比对穿越成功与否起决定性作用,具体比例取决于钻孔时所面临的地质岩层情况,此次穿越地层自上而下分别为黏土、泥质砂岩、砂岩、泥质砂岩。泥浆配比见表1。

表1 泥浆配比

2.3 水平定向钻进施工

2.3.1 导向孔

首先根据导向孔入土点、入土角度、出土点、出土角度、直线段深度等参数确定导向孔的轨迹线,通过导孔钻头对钻孔轨迹进行控制。导向孔钻进前,预先根据设计曲线等相关参数绘制钻进曲线,将二者反复对比最终确定导向孔的进折角。钻头导向孔钻进过程中,控向人员实时跟踪测量,并做好记录,在穿越曲线上每隔1 根钻杆设置数据控制点,以此控制导向孔的钻进。

2.3.2 扩孔施工

导向孔钻成后,卸下钻头、无磁钻铤及控向系统,根据地质状况,选择合适类型扩孔器进行扩孔。本工程根据现场导向孔钻进时反馈的地质数据,最终选择了牙轮扩孔器,扩孔时钻具组合依次为钻杆+扩孔器+钻杆,根据勘探资料及导向孔钻进时反馈的地势情况,初步确定扩孔的级别和次数,扩孔级次顺序见表2[5]。

表2 嘉陵江扩孔级次顺序

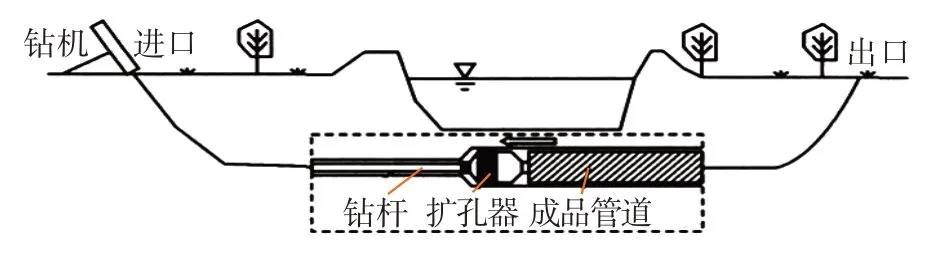

2.3.3 管道回拖

管道回拖过程中管道与钻杆连接顺序如图2 所示,在回拖前应先对钻杆进行泥浆清洗并查看各泥浆喷嘴是否畅通,确保合格后进行连接[6]。回拖过程中时刻关注扭矩、拉力变化,确保其变化范围不超过标准规范的规定;除不可抗力原因,回拖过程中禁止停拖。

图2 管道回拖示意

3 施工过程中相关控制措施

3.1 泥浆净化及跑冒措施

3.1.1 泥浆净化措施

根据本次定向穿越工程环境的敏感性及需三次扩孔施工的特点,施工过程中存在泥浆需求量大以及泥浆中砂粒粒径超标风险。为保证工程稳定运行,降低泥浆中大粒径砂对螺杆的影响,最终确定设置泥浆循环净化装置。

泥浆净化处理流程为:利用反循环砂石泵(见图3)将沉降池中的泥浆送到泥浆净化装置的粗筛网,将粒径3 mm 以上的颗粒分离出来,完成一级过滤。经过粗筛筛选的泥浆由净化装置的渣浆泵抽吸,通过旋流器分选,粒径微细的泥沙通过旋流器下端的沉沙嘴排入细筛,完成二级过滤。经细筛脱水筛选后,较干燥的细渣料分离出来,剩下的泥浆再次返回储浆槽,处理后的干净泥浆从旋流器溢流管进入中储箱,然后沿总出浆管再次进入泥浆的搅拌罐,完成三级过滤,重新配置合格后泵送入孔[7]。

图3 反循环砂石泵

3.1.2 泥浆跑冒控制措施

冒浆是定向钻进过程中常见的问题,其主要危害有:一是泥浆渗入孔壁,改变孔壁周边地质层的应力,给工程施工增加安全风险;二是泥浆跑冒会使其化学成分对穿江段地表环境产生影响,造成环保事故;三是冒浆发生后,泥浆使用量增加,致使施工费用增加。产生冒浆的主要原因:一是泥浆压力超过地表承受压力;二是穿越过程中地表存在空洞、裂隙等地质因素;三是泥浆黏稠度较大,流动性低,为保证流动性压力增加,产生冒浆。

通过分析冒浆原因,得出泥浆压力是冒浆产生的关键因素。因此,在钻进过程中,重点对泥浆压力状态进行监控,结合回拖过程中的地质条件及不同的钻进阶段,把控钻机扭力、泥浆压力等关键数据,同时针对冒浆制订专项预案,并设置专班进行跟踪,一旦发现穿越过程中有冒浆现象及时按照预案进行处理。

3.2 导向孔质量保证措施

导向孔钻进质量直接决定着管道穿越路径与设计路径是否一致,是定向钻穿越成功与否的重要一环。在导向孔钻进过程中,控向人员通过对讲机与司钻人员保持实时沟通,确定工具面的角度和推进以及钻进长度。控向人员通过绘制控向曲线,与设计曲线、设计钻进倾斜角和方位角进行对比,当钻进曲线与设计曲线偏差超出标准要求值时,及时通过调整钻进参数等措施进行纠正[8]。

3.3 回拖质量安全措施

由于回拖作业带距离较长,且前期回拖管道沿地势铺设,途经多处丘陵及农田。管道焊接组对时产生的应力将随着管道回拖进行释放,随着应力的传导,回拖管道将呈类似蛇形摆动前进,若不采取措施,将增加回拖过程中的安全隐患及防腐层破损风险,为此采取了如下措施。

1)在管尾和管道受力部位配备多台大型挖掘机对管道进行辅助控制,防止其摆动。

2)因玻璃钢防腐层比PE防腐层具有更好的耐摩擦性,在管道原PE 防腐层外增加玻璃钢防腐层作为牺牲层,以增加防腐层抗破坏能力。

3)回拖前对管道防腐层完整性进行全面检查,现场使用FDL−DC30型电火花检测仪进行电火花检测,确保回拖前管道完整性。并由定向钻机组安排专人沿主管巡视,及时清理回拖管段下尖锐异物,防止管道落地刮伤玻璃钢防护层,巡视过程中发现玻璃钢破损处及时进行修补。

4)在地势较为平缓且长度超过100 m 的区域,设置宽1 m、深0.5 m 的发送沟(见图4),在发送沟内注入水,通过浮力降低防腐层与地面的摩擦,同时对管道回拖起到润滑作用。

图4 发送沟断面示意

5)在高低起伏较大的区域设置发送墩,如图5 所示,在发送墩上撒膨润土粉。管道回拖过程中连续向土墩上浇水,增加与管道之间的润滑性,减小摩擦力。在坡顶和大的转弯处设置滑轮滚架,如图6所示,将滑动摩擦转变为轮动摩擦,减小回拖力,同时配备挖掘机,使用吊装带稳固回拖管道并防止移位。

图5 管道墩示意

图6 防滚架

6)为保证管道顺利入洞,在距离出土点49 m处搭设猫背,如图7所示,使管道的入土角度和出土角度保持一致,保证管道顺利进洞。

图7 猫背示意

通过上述措施,一方面可以有效降低回拖管道与地面摩擦而造成防腐层破损的概率,另一方面对管道回拖起到一定的助力作用。

4 整体穿越效果

本次嘉陵江穿越选用水平定向钻,该方法具有不破坏江流生态环境、满足各类环保要求以及由于穿越段地层内部的氧及其他腐蚀性物质很少穿越管道不易腐蚀等优点,保证管道运行时间更长。后期在对回拖管段防腐层完整性进行抽检时,出土点防腐层外观未见明显划痕,采用雷迪防腐层检测仪进行防腐层绝缘电阻测试,测试结果为10 025 Ω·m2,按照GB 50424—2015 中相关要求,评定结果为优秀。管道整体回拖时间约24 h,比计划工期72 h提升工效150%。

通过实时控制定向钻钻杆角度及泥浆压力等参数,在管道受力点合理采用挖掘机稳管、设置发送沟等措施,回拖全过程未发生冒浆、管道甩尾伤人等安全环保事故,管道防腐层完整性良好,确保了项目顺利推进,管道回拖成功时的现场场景如图8所示。

图8 嘉陵江DN500管道回拖现场

5 结束语

本次天然气管道嘉陵江管道穿越过程中,钻进、回拖及管道本体防腐采取的有效控制措施,为保证穿越工程的安全、环保、质量等提供了有力的支持,还可为今后同等规模管道穿越施工提供借鉴。