聚-表二元驱药剂对采出液处理工艺影响界限研究

2023-08-30乔明

乔 明

中油辽河工程有限公司,辽宁盘锦 124010

1 工程概况

聚合物−表面活性剂二元驱(下文简称二元驱)技术是一种充分发挥聚合物黏度,提高波及体积和利用表活剂降低界面张力协同作用来提高原油采收率的三次采油方法[1]。该技术是中石油战略性接替技术,对于老油田转变开发方式、提高采收率、提高经济效益具有重要意义。为此,该技术被列入2005 年启动的中石油重大开发试验项目。辽河油田自2008 年启动锦16 块二元驱工业化试验[2],锦16 块二元驱地面工程于2011 年建成投产,经过11 年二元驱开发,历经前置段塞、主段塞、副段塞、保护段塞四个注入阶段,于2022 年完成整体二元驱开发,与水驱相比,二元驱累计增油79.1 × 104t,提高采收率22%,投资回报率11%,达到中石油同类油藏开采的最好水平。二元驱技术是辽河油田继蒸汽驱、SAGD 重大开发试验之后,又一个获得阶段性成功的重大项目。二元驱技术未来在辽河油田“双高油田”推广应用,将使3×108t 稀油老区储量得到新一轮有效开发,该技术对于辽河油田而言意义重大。

在锦16 块二元驱工业化试验取得成功的基础上,辽河油田逐步开展了多区块、多轮次二元驱开发先导试验,利用已建的水驱油水井进行转二元驱开发,地面工程配套新建二元驱配注系统,原油脱水及污水处理多利用现有水驱地面系统工艺进行原油脱水和污水处理。随着聚合物和表面活性剂溶液的注入,采出液中聚合物和表面活性剂浓度逐步提升,水中油滴及固体悬浮物的乳化稳定性增强[3],进而导致油、水、固三相分离难度加大,因此需要对现有原油脱水及污水处理进行更深入的研究,确定二元驱采出液对现有水驱原油脱水系统和污水系统的影响界限,同时通过室内试验调整脱水药剂及污水处理药剂的投加量来保证二元驱脱水及污水处理效果。

2 二元驱原油脱水工艺影响界限研究

2.1 现有原油脱水工艺

常规水驱稀油脱水站原油脱水采用两段脱水工艺,一段脱水温度38~42 ℃,一段破乳剂的加药量110 mg/L,一段沉降罐处理后的低含水原油进入缓冲罐,缓冲罐出油经脱水加热炉加热至65 ℃,进入二段脱水器脱水,二段脱水合格后进入净化油罐,合格原油指标含水率≤0.5%。

2.2 室内试验研究

辽河油田逐步开展多区块、多轮次二元驱开发先导试验,地面工程利用已建水驱原油脱水站接收并处理二元驱采出液,由于二元驱采出液含有聚合物和表面活性剂,导致采出液物性产生变化,原油乳化严重,乳化液稳定性提升[4],因此需要对现有水驱原油脱水站进行试验研究,验证现有原油脱水工艺是否满足二元驱采出液处理需求,明确二元驱采出液中聚合物和表面活性剂浓度对原油脱水工艺的影响界限,通过室内试验调整破乳剂加药量来实现二元驱采出液的达标脱水。

模拟二元驱采出液的制备:将原油采出液、聚合物、表面活性剂置入胶体磨料斗中,在胶体磨齿距8~10、转速3 000 r/min、乳化时间3~5 min的条件下进行乳化,形成二元驱模拟采出液。

2.2.1 对原油一段脱水工艺的影响

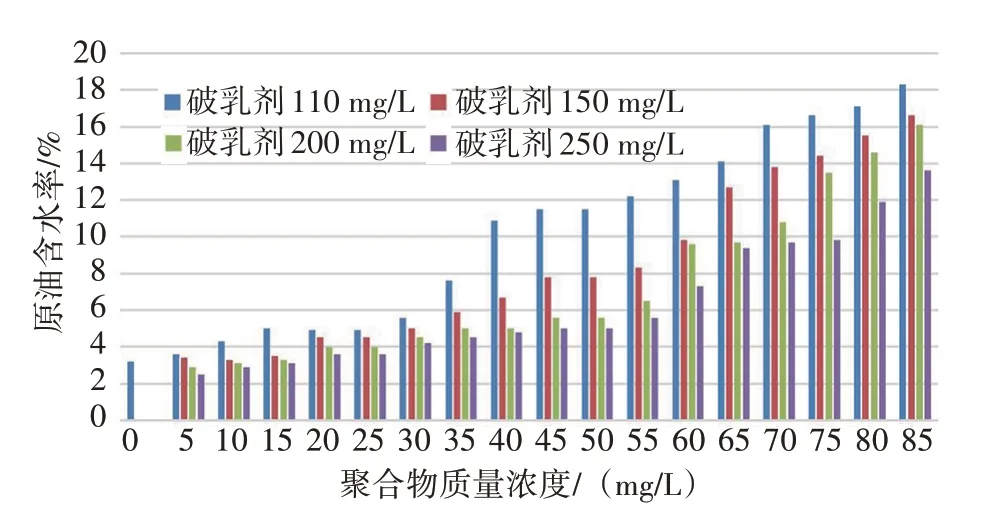

一段原油脱水处理室内试验:二元驱模拟采出液聚合物质量浓度0~85 mg/L,表面活性剂质量浓度30 mg/L,投加破乳剂质量浓度110~250 mg/L,一段脱水温度40 ℃,室内模拟试验结果见图1。

图1 一段脱水工艺处理二元驱采出液投加不同质量浓度破乳剂结果

根据一段脱水室内试验研究结果表明,随着采出液中聚合物含量上升,一段脱水工艺脱水后原油含水率随之上升,聚合物含量和脱水后原油含水率基本呈现线性关系,建立线性回归方程:y=0.191 3x+1.898 8(R2=0.966 6)。根据室内试验结论及线性回归方程计算结果,一段脱水工艺处理二元驱采出液界限见表1。

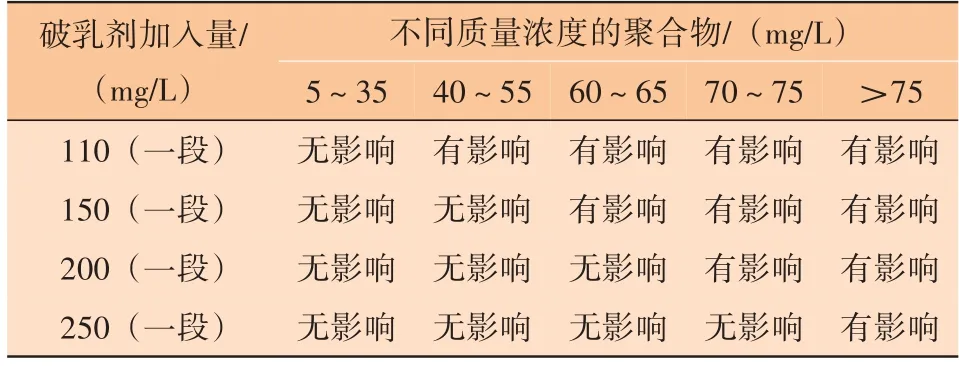

表1 一段脱水工艺处理二元驱采出液界限结果

模拟二元驱采出液中聚合物质量浓度为5~35 mg/L,表面活性剂质量浓度为30 mg/L,脱水温度40℃,破乳剂的加药量110 mg/L 时,一段脱水后低含水原油含水率<10%,现有水驱原油脱水工艺可以适应该质量浓度下的二元驱采出液脱水。随着聚合物质量浓度由35 mg/L上升至75 mg/L,一段原油脱水难度逐步增大,通过增加破乳剂加药量可满足一段脱水后低含水原油含水率<10%。当聚合物质量浓度超过75 mg/L 后,通过单一增加破乳剂加药量无法满足一段脱水处理要求,需要对现有一段脱水工艺进行调整。

2.2.2 对原油二段脱水工艺的影响

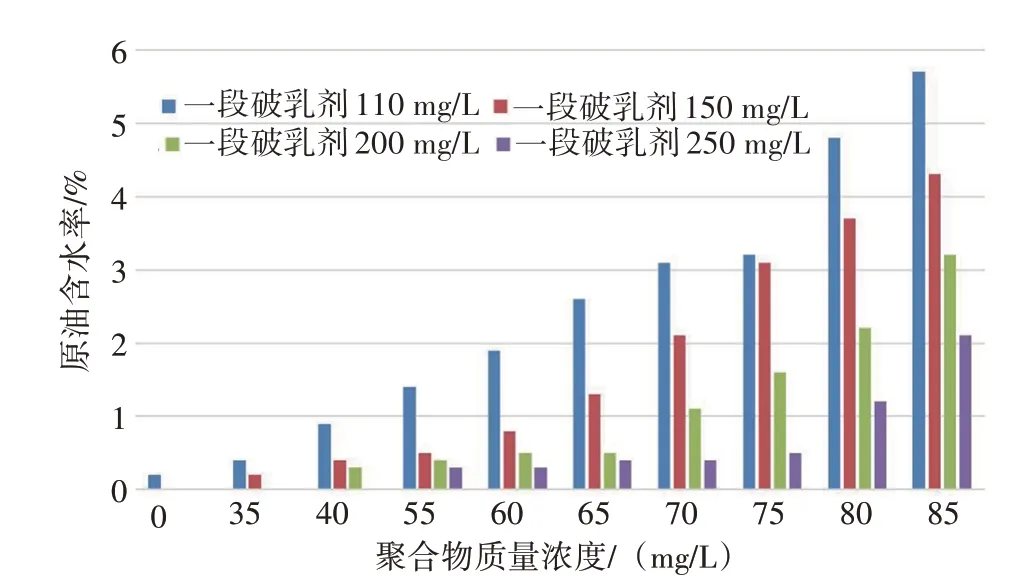

二段原油脱水处理室内试验:二段原油脱水在一段原油脱水试验基础上进行,利用一段原油脱水室内试验处理后的低含水原油作为二段原油脱水原料进行试验,二段脱水温度65 ℃,室内模拟试验结果见图2。

图2 二段脱水工艺处理二元驱采出液投加不同质量浓度破乳剂结果

二段脱水室内试验研究结果表明,随着采出液中聚合物含量上升,一段脱水工艺脱水后原油含水率随之上升,利用一段脱出的低含水原油进行二段脱水后,原油含水率同步上升,聚合物含量和二段脱水后原油含水率基本呈现线性关系,建立线性回归方程:y=0.097 1x−3.432(R2=0.900 7)。根据室内试验结论及线性回归方程计算结果,二段脱水工艺处理二元驱采出液界限见表2。

模拟二元驱采出液中聚合物质量浓度为5~35 mg/L,表面活性剂质量浓度为30 mg/L,一段脱水温度40 ℃,破乳剂的加药量110 mg/L,二段脱水温度65 ℃时,二段脱水后低含水原油含水率<0.5%,现有水驱原油脱水工艺可以适应该质量浓度下的二元驱采出液脱水。随着聚合物质量浓度由35 mg/L上升至75 mg/L,一段及二段原油脱水难度逐步增大,通过增加一段原油脱水破乳剂加药量可满足二段脱水后低含水原油含水率<0.5%。当聚合物质量浓度超过75 mg/L 后,通过单一增加一段原油脱水破乳剂加药量无法满足二段脱水处理要求,需要对现有一段及二段脱水工艺进行调整。

3 二元驱污水处理工艺影响界限研究

3.1 现有污水处理工艺

常规水驱污水处理工艺采用“沉降+气浮+过滤”工艺,处理后净化污水回用注水开发,污水指标悬浮物质量浓度≤30 mg/L、含油量≤30 mg/L。

3.2 室内试验研究

随着二元驱目的液的连续注入,采出的含油污水中聚合物和表面活性剂含量逐步提升,污水黏度增加,水中油滴及固体悬浮物的乳化稳定性相对水驱污水大幅提升,导致污水中油、水、固三相分离难度加大[5],因此需要对现有水驱污水处理工艺进行试验研究,验证现有污水处理工艺是否满足二元驱采出液处理需求,明确二元驱采出液中聚合物和表面活性剂含量对污水处理工艺的影响界限,通过室内试验调整絮凝剂、助凝剂加药量来实现二元驱污水的达标处理。

模拟二元驱污水的制备:为确定不同含量聚合物对污水处理效果的影响程度,在污水处理站进站污水水样中加入不同量的聚合物以及固定量的表面活性剂,置入胶体磨料斗中,胶体磨齿距8~10、转速3 000 r/min、乳化时间3~5 min 的条件下进行乳化,形成二元驱模拟污水。利用二元驱模拟污水,投加不同量的絮凝剂/助凝剂组合药剂配方,开展污水处理室内试验,室内模拟试验结果见图3及图4。

根据污水处理室内试验结论,随着聚合物和表面活性剂的出现,污水处理难度呈现跳跃式上升,与水驱含油污水处理相比,二元驱污水处理后含油及悬浮物含量提升10 倍以上,现有污水处理工艺和加药量无法满足二元驱污水处理要求。

1)聚合物质量浓度为5~10 mg/L,絮凝剂加药量≥500 mg/L,助凝剂加药量≥250 mg/L 时,二元驱污水处理悬浮物质量浓度25~35 mg/L、含油量<10 mg/L。

2)聚合物质量浓度为15~20 mg/L,絮凝剂加药量≥700 mg/L,助凝剂加药量≥350 mg/L 时,二元驱污水处理悬浮物质量浓度30~35 mg/L、含油量<10 mg/L。

3)聚合物质量浓度为大于25 mg/L,絮凝剂加药量≥800 mg/L,助凝剂加药量≥400 mg/L 时,二元驱污水处理悬浮物质量浓度>45 mg/L、含油量>10 mg/L。

从二元驱模拟污水室内试验结论分析,二元驱污水在油、水分离处理工艺上,通过提升絮凝剂、助凝剂加药量可以实现含油达标处理;二元驱污水在水、固分离处理工艺上,通过提升絮凝剂、助凝剂加药量难以实现悬浮物达标处理,通过机理分析,由于聚合物的存在,导致二元驱污水黏度相对于水驱污水大幅提升,同时由于聚合物和表面活性剂的协同作用,水中悬浮物趋于稳定,无法絮凝生成大颗粒絮体,根据Stokes沉降公式即式(1)可知,悬浮物沉降速度V0和流体黏度成反比,并与悬浮物颗粒直径平方成正比。和水驱污水相比,二元驱污水黏度提高、悬浮物粒径减小,导致悬浮物沉降速度大幅下降,进而表现在二元驱污水处理后悬浮物含量大幅升高。

式中:ρt为颗粒密度;ρ0为水的密度;μ为流体黏度;d为颗粒直径;g为重力加速度。

4 结束语

随着二元驱开发先导试验及小断块二元驱开发,二元驱采出液和水驱采出液混输至原油脱水站进行脱水时,通过水驱采出液的稀释作用,混合采出液中聚合物质量浓度不超过75 mg/L 时,现有水驱原油脱水工艺可满足二元驱采出液脱水要求。根据室内试验结论,现有的常规水驱污水处理工艺不适用于二元驱污水处理,需要针对二元驱污水处理需求对常规污水处理站进行改造,实现二元驱污水达标处理,以有效支撑二元驱开发。