385/65R22.5 24PR宽基全钢载重子午线轮胎的设计

2023-08-30王秀梅宫金荣张永光

王秀梅,宫金荣,张 红,张永光,赵 菲

(青岛双星轮胎工业有限公司,山东 青岛 266400)

随着市场对轮胎安全和环保要求的提高,宽基载重子午线轮胎(简称宽基轮胎)替代双轮胎并用成为轮胎行业的发展趋势,特别是在俄罗斯、中东、韩国等市场的应用越来越多。宽基轮胎可以提高车辆行驶安全可靠性,同时减少轮辋装卸,降低运营成本,减轻汽车整体质量、节省燃料[1-4]。为满足运输行业对高负荷宽基专用轮胎的需求,我公司对国内外市场在用的385/65R22.5规格层级进行统计分析,国内车辆使用的385/65R22.5规格轮胎为20PR、单胎负荷为4 500 kg,而国外市场一些车辆要求385/65R22.5规格轮胎为24PR、单胎负荷达到5 000 kg。针对不断增加的高层级、高负荷轮胎的市场需求,结合公司载重轮胎及专业轮胎开发技术,成功开发了承载能力强、耐久性能优异的385/65R22.5 24PR宽基全钢载重子午线轮胎,现将其设计情况简介如下。

1 技术参数

GB/T 2977—2016《载重汽车轮胎规格、尺寸、气压、负荷》中,385/65R22.5规格轮胎的最高层级为20PR,单胎标准负荷为4 500 kg,标准充气压力为900 kPa;国外市场需求的385/65R22.5规格轮胎的最高层级为24PR,单胎负荷为5 000 kg,参考《欧洲轮胎轮辋技术组织标准手册2018》,确定385/65R22.5 24PR宽基全钢载重子午线轮胎的主要技术参数为:单胎负荷 5 000 kg,层级24PR,标准轮辋 11.75×22.5,充气压力 930 kPa(单胎负荷5 000 kg较高,结合实际使用情况确定),充气断面宽(B′) 389(373.5~404.5) mm,充气外直径(D′) 1 072(1 057~1 087) mm。

2 结构设计

2.1 外直径(D)和断面宽(B)

宽基轮胎的扁平率低,且冠部有周向不同角度钢丝带束层的束缚,充气后的新胎外直径与模具外直径相比伸张较小,模具外直径一般比充气后的新胎外直径小1~4 mm,本次设计的385/65R22.5单胎负荷大,为增大产品的负荷能力,从设计角度考虑增大轮胎的内腔体积,D取1 073.6 mm,大于标准值1.6 mm,D′/D为0.998 5。

385/65R22.5规格轮胎的扁平率低,断面宽度较大,为保证轮胎的轮廓形状,采用胎圈着合宽度(C)大于标准轮辋宽度的设计思路,轮胎设计的很多因素影响B的变化,受C的影响较大,另外胎体帘线的种类、强度、伸张性能以及带束层角度、长度、宽度等因素影响B的大小。通过相近规格产品对比分析,确定B为386 mm,B′/B为1.007。

2.2 行驶面宽度(b)和弧度高(h)

为了增加轮胎与路面的接触面积,提升轮胎的负荷能力,b取值较大,比普通标准负荷轮胎的b稍大,加大b使轮胎冠部的接地压力分布更均匀,急转弯时不易发生侧向滑移,可有效防止轮胎畸形磨损,提高耐磨性能以确保轮胎的行驶里程,同时行驶过程也更加安全可靠。宽基轮胎替代双胎并装可以使汽车整体质量减小,油耗降低,提升货物装载量。现有385/65R22.5轮胎在标准负荷4 500 kg下b一般取270~300 mm,针对本次高层级、高负荷产品设计,从耐磨性能、耐久性能、使用寿命等方面考虑确定b取310 mm,b/B为0.803。

本设计宽基轮胎的扁平率较低,负荷大、充气压力高、设计行驶面较宽,轮胎与路面的接地形状不易控制,h设计的关键是能使胎冠接地变形后压力分布更均匀,这对轮胎的使用寿命、耐久性能、磨耗性能具有重要影响。收集其他厂家的竞品进行分析,结合现有产品工艺,确定本次设计h取13.2 mm。

2.3 胎圈着合直径(d)和C

轮胎与轮辋类型关系密切,不同类型轮胎所用轮辋不同,以标准轮辋曲线为依据进行设计,通常无内胎子午线轮胎d的取值比标准轮辋直径小,使胎圈与轮辋过盈配合,确保轮胎的气密性,本次设计d取569.5 mm,比标准轮辋直径小2 mm。轮胎胎圈从胎踵至胎趾设计成2段带有一定倾斜角度的着合面,便于与轮辋部位紧密配合。

385/65R22.5轮胎扁平率低,轮胎的胎侧部位变形区域小,C在标准轮辋宽度基础上加大设计,进而提高轮胎的生产工艺稳定性,对无内胎而言,C过小时无法与轮辋装配充气,因此C应稍大些,本次设计C采用大于标准轮辋宽度25.4 mm(1英寸)的设计,取324 mm。

2.4 断面水平轴位置(H1/H2)

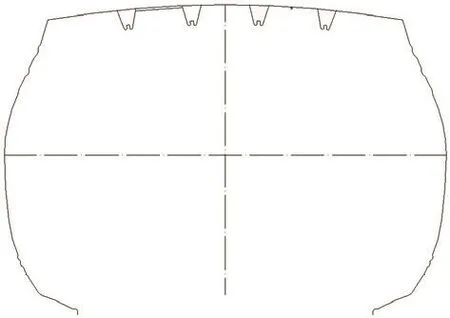

轮胎各部位的受力分布受断面水平轴位置高低的影响。断面水平轴偏上,轮胎肩部和冠部应变与应力较大,易损坏,影响轮胎的使用寿命;断面水平轴偏下,轮胎胎圈部位的受力变大,行驶时在轮胎负荷增大的情况下,容易造成胎圈部位随应力增大而损坏。由于本次设计的24PR产品负荷大,行驶面宽,冠部的受力较大,适当降低H1/H2以缓解轮胎肩部的受力和变形,提高轮胎的耐久性能。根据主要设计参数,制定H1/H2不同的设计方案,利用有限元进行仿真分析,通过结果对比,本次设计H1/H2取0.925。轮胎断面轮廓见图1。

图1 轮胎断面轮廓示意

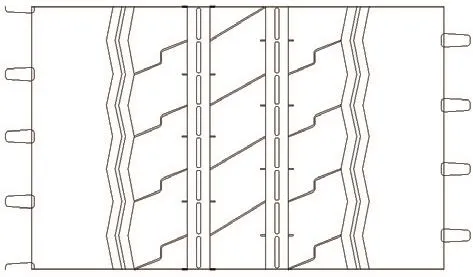

2.5 胎面花纹

为了使轮胎与地面更好地附着,提升转向、制动及抗湿滑性能,延长轮胎的使用寿命,优化胎面花纹设计。胎面花纹的主花纹沟为4条不同折度的纵向沟,边部折沟提供轮胎一定驱动性能,中间两道直沟提供轮胎出色的导向性能,当车辆在泥泞或潮湿的路面上行驶时,边部折沟能有效防止轮胎打滑,折沟与直沟的搭配设计使轮胎具有更好的牵引性能和抗湿滑性能;主花纹沟壁上镶嵌横向细小沟槽,有效避免车辆刹车时轮胎的前滑和侧滑;主花纹沟之间采用横向沟槽连接,横向沟槽使轮胎在湿滑路面上的抓着力有效提升,进而使轮胎的抗湿滑性能进一步提高;花纹沟底优化弹石块的设计,有效防止夹石子和轮胎沟底裂口,减少胎体扎伤,安全性更高;花纹饱和度为78%,优化花纹节距排列,周节数为69,花纹深度为17.5 mm。胎面花纹展开见图2,胎面花纹立体效果见图3。

图2 胎面花纹展开示意

图3 胎面花纹立体效果

3 施工设计

3.1 胎面

胎面是决定轮胎耐磨性能和使用寿命的关键部位,胎面与路面接触,不断地承受路面的磨损和冲击,胎面胶料的选择是胎面设计的重点。胎面胶料根据使用条件来确定,高速及铺装路况采用耐磨性能好、生热低的胶料,碎石等非铺装路况采用抗刺扎、抗撕裂的胶料。本次针对高负荷、高层级轮胎的使用状况,设计胎面为胎面胶加小翼胶结构,胎面下方贴一层增加粘合性的胶片,胎面胶选择高层级专用的超耐磨胶料,确保轮胎的行驶里程,翼胶选择生热较低的胶料。根据设计的b及材料分布,确定胎面总宽度为360 mm,胎面肩宽为280 mm。

3.2 胎体

在负荷下车辆行驶过程中胎体频繁承受复杂的屈挠变形,受超载情况的影响,胎体屈挠变形大,导致U形爆、拉链爆等损坏现象较多,针对层级为24PR、单胎负荷为5 000 kg的轮胎性能要求,需从产品结构设计上提高轮胎胎侧部位的刚性,从而提高轮胎的耐屈挠性能,胎体帘线要有足够强度。本设计胎体选用3+9+15×0.22+0.15NT钢丝帘线,胎体帘布半成品厚度为3.0 mm,胎体安全倍数为8.5。

3.3 带束层

带束层是影响轮胎轮廓形状、强度、负荷下耐久性能的因素。设计时应保证带束层的刚性,带束层的刚性由钢丝帘线类型、裁断角度等因素决定。本设计24PR宽基轮胎采用4层带束层结构,1#带束层采用3×0.20+6×0.35HT钢丝帘线,裁断角度为52°;2#和3#带束层采用3+8×0.33ST钢丝帘线,裁断角度为19°;4#带束层采用5×0.30HI钢丝帘线,裁断角度为19°。带束层安全倍数为6.7。

3.4 钢丝圈

胎圈的作用将轮胎外缘与轮辋紧密地扣住,使轮胎固定在轮辋上,支撑轮胎的轮廓形状。胎圈中设置高强度的按一定形状排列的钢丝圈,钢丝圈与带束层、胎体配合支撑着轮胎所承受的负荷及内压。本设计钢丝圈采用倾斜的六角形设计,高强度钢丝直径为1.55 mm、钢丝圈缠绕前的覆胶钢丝直径为1.67 mm,钢丝排列形式为9-10-11-12-11-10-19,共72根。

3.5 成型和硫化

通过各半成品在成型鼓上的平铺图分布,确定各半成品部件的定位参数,调整成型机工艺参数使各半成品接头均匀错开,操作过程上正、压实,保证产品质量,提高轮胎的动平衡和均匀性,成型机的胶囊为大胶囊,帘布反包为胶囊内压增大推动式反包,成型方式为一次法成型。

硫化以氮气为加热介质,硫化后的产品质量相对稳定,硫化过程中控制好温度、时间、压力3个要素,硫化机类型为热板式,便于调整胎侧部位的硫化温度。硫化参数为:热板温度 (150±2) ℃,模套温度 (155±2) ℃,内部蒸汽压力 (1.8±0.1)MPa,外部蒸汽压力 (0.39±0.02) MPa,氮气压力 (2.6±0.15) MPa,进氮气时间 49.3 min,总硫化时间 55 mim。

4 成品性能

4.1 外缘尺寸

将成品轮胎安装于11.75×22.5轮辋上,在充气压力930 kPa下,依据GB/T 521—2012《轮胎外缘尺寸测量方法》进行外缘尺寸测试。轮胎的B′为382 mm,D′为1 076 mm,满足设计要求。

4.2 强度性能

成品轮胎强度性能检测依据GB/T 4501—2016《载重汽车轮胎性能室内试验方法》进行,试验条件:压头直径为38 mm,测试压力为930 kPa。试验结束时轮胎在第5点压穿的破坏能为5 333.9 J,为标准值的242.1%,满足设计要求。

4.3 静负荷性能和接地压力分布

将成品轮胎安装于11.75×22.5标准轮辋上,在充气压力930 kPa、标准负荷5 000 kg下,依据HG/T 2443—2012进行静负荷和接地印痕检测,负荷下接地长度为249 mm,接地宽度为306 mm,接地印痕面积为762 cm2,单位面积平均压力为656.4 kPa,接地系数为0.81,静负荷半径为496 mm,下沉量为41.6 mm,下沉率为16.5%。

4.4 耐久性能

385/65R22.5 24PR成品轮胎按照企业标准进行耐久性试验,试验条件和结果如表1所示。

表1 耐久性试验条件和结果

由表1可知,试验结束后,成品轮胎的损坏病象为肩部分型面位置裂口,累计行驶时间为81.3h,符合设计和企业标准(≥67 h)要求。

5 结论

385/65R22.5 24PR宽基轮胎胎面肩部花纹块宽度与中部花纹块宽度采用大比例设计,直沟与边沟搭配、增加沟底弹石块设计,应用高强度骨架材料,使轮胎具有优异的操控稳定性和抗冲击性,行驶里程更长、更安全。该轮胎自投放市场以来,得到中东地区、俄罗斯、韩国等客户的认可,满足了用户需求,提升了企业竞争力。