硅橡胶喷涂产品的喷涂工艺及质量管控

2023-08-30叶长青邢玉琢

叶长青,杨 衎,张 贵,邢玉琢

(西安向阳航天材料股份有限公司,陕西 西安 710025)

硅橡胶喷涂产品具有优异的耐漏电起痕性和电绝缘性能,在电力行业中多用作电缆附件[1-2]。硅橡胶喷涂产品的涂层可以减少电力设备运行过程中因空气击穿和绝缘降压引起的短路故障,极大地提高电力设备的绝缘、耐压水平,确保电力设备的安全运行。因此喷涂工艺研究和现场过程管控极其重要。硅橡胶喷涂产品的涂层质量受到喷涂工艺参数以及施工管控各个环节质量的影响[3]。

本工作主要研究硅橡胶喷涂产品的喷涂工艺以及过程质量管控要点。

1 喷涂工艺参数选取

1.1 喷涂工艺

将配制好的导电油墨倒入便携式小型喷枪喷壶里,将空压机的管子接在喷枪接头上;打开空压机,调节空压机相关参数,手持喷枪试喷20~30 s以排除喷壶瓶和喷枪内的空气及杂质;喷涂前对硅橡胶制品表面进行清洁,确保没有油污和灰尘等杂质;选取合适的喷涂工艺参数对硅橡胶制品喷涂2—3遍,喷涂完成后硅橡胶产品需静置3~5 min,然后进行烘烤,使涂层固化。

1.2 喷涂工艺参数

1.2.1 喷枪喷嘴出口直径

在硅橡胶制品喷涂过程中,喷枪喷嘴出口直径(简称喷枪口径)对于喷涂的质量具有重要影响。选择0.5,1.8,2.5 mm3种喷枪口径,考察其对涂层表面质量的影响。

试验结果表明:在其他喷涂工艺参数相同的条件下,当喷枪口径为0.5 mm时,涂层外观正常;当喷枪口径为1.8 mm时,涂层出现轻微流挂现象;当喷枪口径为2.5 mm时,涂层流挂现象严重。由此可见,喷枪口径越大,涂层质量越差,流挂现象越严重。因此,喷枪口径宜选择0.5 mm。

1.2.2 喷涂压力

在硅橡胶涂层喷涂过程中,调节空压机的压力,考察不同喷涂压力对涂层质量的影响,结果见表1。

表1 喷涂压力对涂层质量的影响

从表1可以看出:在其他喷涂工艺参数相同的条件下,当喷涂压力较小时,涂层的流挂现象较严重,这是因为导电油墨雾化颗粒过大,进而影响了喷涂的均匀性;随着喷涂压力的提高,涂层流挂现象逐渐减轻;当喷涂压力超过0.7 MPa时,流挂现象消失,涂层外观正常。因此,喷涂压力应控制在0.7~0.8 MPa。

1.2.3 走枪速度

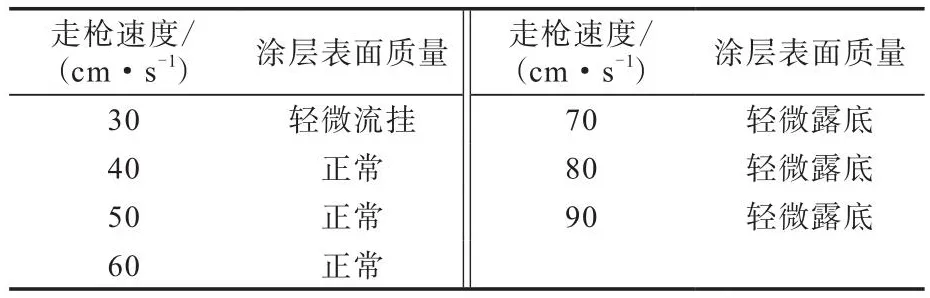

在硅橡胶喷涂过程中,走枪速度对涂层表面质量的影响见表2。

表2 走枪速度对涂层表面质量的影响

从表2可以看出:在其他喷涂工艺参数相同的条件下,走枪速度越慢,形成的涂层越厚,越容易产生流挂现象;当走枪速度为40~60 cm·s-1时,涂层表面细腻,质量合格;当走枪速度过快时,形成的涂层薄,容易产生露底现象。因此,走枪速度应控制在40~60 cm·s-1。

1.2.4 喷涂距离

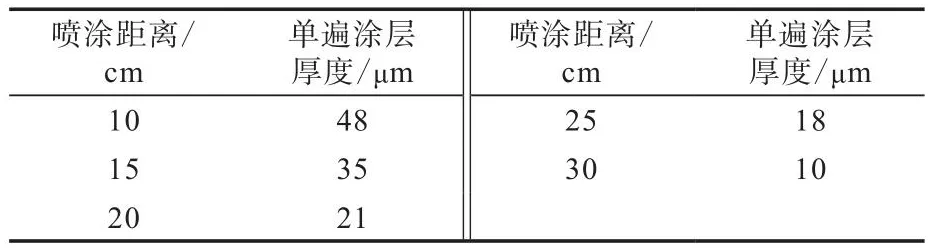

喷涂距离指喷枪气嘴和被喷涂产品表面间的距离。在喷涂过程中改变喷涂距离也会影响喷涂质量。喷涂距离偏小,涂层容易出现流挂现象;喷涂距离偏大,喷涂油墨损失较多,涂层较薄。喷涂距离对单遍涂层厚度的影响见表3。

表3 喷涂距离对单遍涂层厚度的影响

从表3可以看出:当喷涂距离过小(10 cm)时,单遍涂层厚度高达48 μm,涂层流挂现象严重,导致涂层表面涂料堆积;当喷涂距离为15 cm时,单遍涂层厚度为35 μm,涂层出现轻微流挂现象,局部雾化程度较高;随着喷涂距离的增大,单遍涂层厚度减小;当喷涂距离为30 cm时,单遍涂层厚度较小(约10 μm),且涂层表面有很多微小颗粒。因此,喷涂距离应控制在20~25 cm。

1.3 喷涂质量验证

1.3.1 涂层附着力

导电油墨涂层与硅橡胶制品本体的附着力是验证硅橡胶喷涂产品性能和可靠性的最关键环节。采用上述喷涂工艺参数对硅橡胶制品进行喷涂,在喷涂完成且涂层完全固化后,对涂层附着力进行了测试,涂层附着力等级为0级,完全满足要求,这表明该喷涂工艺符合产品使用要求。

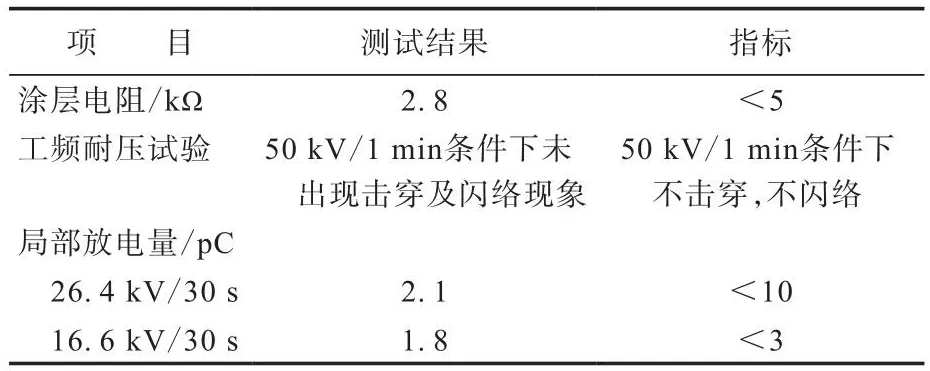

1.3.2 电性能

在硅橡胶制品表面喷涂导电油墨并经高温烘烤之后,导电油墨中的硫化剂发生交联反应,与硅橡胶制品表面结合在一起,形成最终的硅橡胶喷涂产品。为了验证硅橡胶喷涂产品的电性能是否满足使用要求,进行了相关测试,结果见表4。

表4 硅橡胶喷涂产品的电性能

从表4可以看出,硅橡胶喷涂产品的电性能满足指标要求。

综上所述,确定硅橡胶喷涂产品的最佳喷涂工艺参数为:喷枪口径 0.5 mm,喷涂压力0.7~0.8 MPa,走枪速度 40~60 cm·s-1,喷涂距离 20~25 cm。

2 喷涂现场的过程质量管控

2.1 现行喷涂施工标准

目前现场喷涂施工管控的执行标准为DL/T 627—2004《绝缘子用常温固化硅橡胶防污闪涂料》。但该标准主要侧重于涂料,对于喷涂施工仅提出了基本的技术要求。对于不同的生产企业、不同的喷涂环境,喷涂施工的质量管控就尤为重要,必须对施工的各个细节进行把关,从而确保喷涂质量符合要求。

2.2 过程质量管控要点

2.2.1 喷涂前准备环节的管控

待喷涂硅橡胶制品能否顺利进行喷涂作业,取决于喷涂前准备环节的充分程度。首先,为保证每次导电油墨配制的一致性,应该严格按照配料比例称量;其次,需将配制导电油墨所需的搅拌器清理干净,以免灰尘接触到油墨,影响涂层附着力及喷涂质量。

2.2.2 喷涂施工环节的管控

喷涂施工过程中工序的管控至关重要,直接影响硅橡胶喷涂产品的喷涂质量。喷涂施工环节的工序包括待喷涂工件的清洁、非喷涂部位的包裹、喷涂工艺的确定、喷涂后自检和消缺。

(1)待喷涂工件的清洁。注射硫化硅橡胶制品经过修边处理后,产品表面仍残留着部分污垢,要确保硅橡胶喷涂产品的涂层质量,必须对待喷涂工件表面进行清洁。该环节是非常重要的前提性操作,直接决定着涂层与硅橡胶基材表面的附着力大小,进而影响到涂层的使用寿命。在实际生产过程中,要根据生产计划调整清洁工序。如果待喷涂工件数量较多,需安排清洁班组定人定岗,与喷涂班组以接力式推进工作;反之则需要喷涂技术人员自行清洁工件。在清洁过程中,橡胶手套、无纺布是必备的清洁工具,无水乙醇作为首选清洁剂,可以快速地将硅橡胶制品表面的污垢清理干净,有利于提高涂层与硅橡胶基材的附着力。此外,存放硅橡胶制品的车间要确保无尘,以免进行二次清洁。

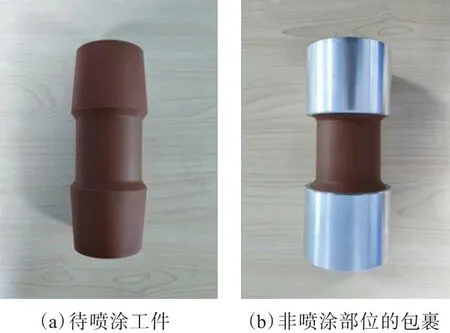

(2)非喷涂部位的包裹(见图1)。对硅橡胶喷涂产品而言,非喷涂区域的防喷涂是至关重要的,否则会影响产品的使用性能,在电力设备运行过程中会出现闪络。通过加工特定的防喷涂工装,一方面可以有效地保护非喷涂区域,另一方面可以确保喷涂与非喷涂界面处的平齐度。

图1 非喷涂区域的保护

(3)喷涂工艺的确定。涂层厚度及涂层附着力等是确保涂层长时间有效使用的重要因素。在室温、相对湿度为10%~80%、外界风力小于5级的环境下适宜开展喷涂作业。按照确定的最佳喷涂工艺参数,一边试喷,一边调节喷枪,待导电油墨的雾化程度达到最佳时锁定当前调节状态[4-6]。喷涂作业在水帘柜中进行,可以最大程度地减少导电油墨对于环境的污染以及对喷涂技术人员身体健康的伤害。

按照喷涂工艺喷涂第1遍后,应观察当下涂层状态,涂层以肉眼可见的薄层雾液附着在硅橡胶制品表面即可。待第1遍喷涂的薄涂层晾干之后迅速喷涂第2遍,晾干更有利于后续喷涂涂层的附着。喷涂次数根据客户要求的涂层厚度而定,正常情况下喷涂2—3遍即可。

(4)喷涂后自检和消缺。完成喷涂后,由喷涂技术人员和质检专员进行硅橡胶喷涂产品的自检,检查产品表面是否有漏喷涂区域,以便及时消缺。

工位自检消缺是喷涂施工过程管控的重要环节。待喷涂硅橡胶制品的清洁、非喷涂部位的包裹、喷涂工序都按照循序渐进式实施。当喷涂技术人员完成一个产品的喷涂后先进行自检,确认无误后将该喷涂产品放入合格区并示意质检专员进行二次自检,如发现有漏喷区域需及时通知喷涂技术人员进行消缺,确保喷涂一次成型。质检专员自检完成并保证喷涂产品无误后,将喷涂产品移至下一工位。该工位自检消缺环节不仅确保了硅橡胶喷涂产品的喷涂质量,还减少了由于重复劳动带来的时间和成本的损失。

2.2.3 喷涂后硫化环节的管控

硅橡胶制品喷涂完成后对于涂层的固化是极其重要的,直接影响到涂层质量。固化的温度和时间都是重要因素。结合硅橡胶喷涂产品以及所用导电油墨的特性,本工作中涂层固化条件选择180 ℃×1 h。在合格区中的喷涂产品达到一定数量后,将待固化的喷涂产品放入提前升温好的烘箱中,待涂层固化完成后将成品取出,静置,直至成品温度降至室温。

3 结论

(1)喷涂工艺的确定是所有环节管控的前提,喷涂工艺直接影响着涂层厚度和涂层与硅橡胶基材的附着力。本试验确定的硅橡胶喷涂产品最佳喷涂工艺参数为:喷枪口径 0.5 mm,喷涂压力0.7~0.8 MPa,走枪速度 40~60 cm·s-1,喷涂距离 20~25 cm。

(2)随着喷涂产品需求日益增长,生产企业对喷涂施工现场的质量管控需正规化,严格有效的管控措施是确保喷涂质量的必要手段。喷涂现场的过程质量管控包括喷涂前准备环节、喷涂施工环节、喷涂后硫化环节等的管控,每个环节的质量管控都是至关重要的,都决定了硅橡胶喷涂产品的喷涂质量。