NHD脱碳高闪气资源化利用节能技改效果分析

2023-08-30董亮

董亮

(中盐安徽红四方股份有限公司,安徽 合肥 230000)

某公司合成氨装置采用NHD 脱碳工艺,将变换气中的CO2脱至含量<0.2%,送到甲烷化工段。NHD富液再生流程分三步:吸收了CO2的富液从吸收塔底流出,通过减压至高闪槽,高闪的压力为0.5 MPa 左右,高闪气中含有CO2、N2、CH4和H2等气体,送回压缩机进口。从高闪槽底部出来的富液进入低闪槽,在30~90 kPa的压力下继续闪蒸,闪蒸出低闪气含有CO2≥98.5%,将其送往尿素、纯碱装置作为原料。从低闪槽出来的富液,加压送往气提塔,与鼓风机来的空气充分接触,气提出残存的CO2回系统循环使用,气提气放空。该工艺中的高闪气含CO2约为64%,直接送回压缩机,相当于这部分CO2气一直在压缩机循环,既降低了压缩机的有效气进气流量,减少了合成氨的产量,又增加了压缩机电耗,电价按0.65 元/度,液氨效益按800 元/吨(售价按4 000元/吨,成本按3 200元/吨)计,年损失约251万元,因而迫切需要寻找一个吸收CO2、降低电耗、增加效益的解决途径。

该公司的三聚氰胺生产装置为低压两步法工艺,又称干捕再精制工艺。整个装置分为粗制、精制两个工段。原料尿素以颗粒形式风送进流化床反应器,在稍高于常压和380℃~390℃温度下,经催化剂作用,生成气态三聚氰胺,反应器以纯氨气作载气,反应所需热量由熔盐系统提供。从流化床顶部出来的气流进入热气过滤器,滤去催化剂粉末等固体杂质。过滤后的气体进入几台串联的干式捕集器,热气体与捕集器壁外的空气进行热交换而被冷却,析出三聚氰胺粗品,自然沉集于捕集器底部。经捕集三聚氰胺后的气体从最后一个干捕器进入几个串联的氨水吸收塔,用氨水喷淋吸收尾气中的CO2。脱出CO2后的气体主要含NH3,经水冷器和干燥器脱出其中的水分后,再经载气压缩机压缩后作流化床载气。三聚氰胺粗品经溶解、过滤及离子交换除去杂质,以及重结晶、离心分离、气流干燥后得到三聚氰胺成品。按三聚氰胺年产1 万吨计,副产洗塔液约为4.5 m3/h,碳酸铵浓度约为650 g/L[1],作为副产品出售200元/m3。由于1 m3洗塔液含氨230 kg左右,而液氨价格为4 000元/吨,外卖极不合算。洗塔液储罐容积约为500 m3,副产一旦出现卖不掉的情况,系统只能减负荷甚至被迫停车[2]。

公司碳酸氢铵生产装置原工艺为变换气脱碳生产碳酸氢铵,变换气经碳化主塔与预碳化液逆流接触,生成碳酸氢铵悬浮物,取出至稠厚器,经离心机分离制得合格的碳酸氢铵产品。主塔尾气(CO2:4%~8%)进入固定副塔,与浓氨水逆流接触,进一步吸收主塔尾气中的CO2,使CO2含量降至1.0%以下,再由综合塔软水洗涤尾气中的NH3和CO2,出口气体为合格的原料气,之后送至压缩工段,但因碳酸氢铵市场价格低亏损而停车。

综合考虑高闪气的成份、压力,三胺洗塔液的成份,结合碳酸氢铵的生产工艺条件,同时综合考虑全系统氨平衡、水平衡,经核算用于生产碳酸氢铵较为经济合理。公司决定利用现有碳化装置,用三胺洗塔液脱除NHD 脱碳高闪气中的CO2,从而提高压缩机有效气进气量,增加合成氨产量,同时副产碳铵增加效益,解决碳酸氢铵装置闲置亏损的问题[3]。

1 技术改造

1.1 物料平衡

为确定各部分工艺条件,做好系统平衡,对系统进行物料平衡计算如下:

计算基准:

(1)1 万吨/年三胺,副产洗塔液4.5 m3/h,分析(NH4)2CO3浓度为650 g/L。

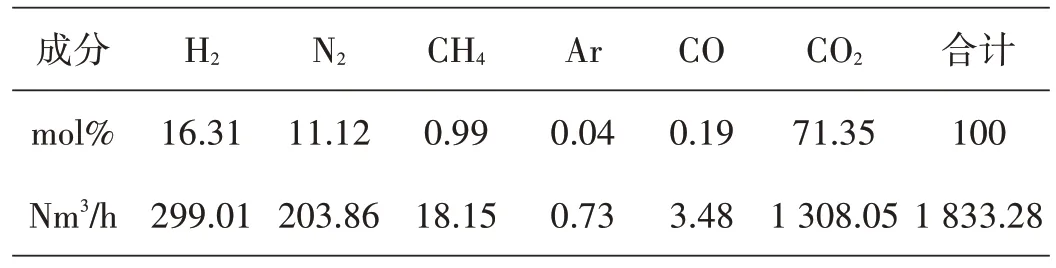

(2)高闪气成份及数量:按半水煤气量48 000 Nm3/h,高闪气量1 833.28 Nm3/h(干基),详见表1。

表1 高闪气成份及数量

以1 m3洗塔液按水平衡计算碳铵产量,物料损失不计,需补充高闪气CO2量为435.56 Nm3,再按高闪气CO2量1 308.05 Nm3/h,倒算出所用洗塔液量为70.55 m3/天,计算结果见表2。

表2 高闪气及洗塔液系统NH3、CO2物料衡算

1.2 改造后工艺流程

流程改造主要将原高闪气出气管线和碳酸氢铵尾气送压缩机管线相连通,三胺洗塔液作为母液送碳化塔[4],改造后流程见图1。

图1 改造后流程示意图

流程改造说明:

(1)高闪气送碳酸氢铵新增管线:高闪气区域增上一道出气阀1,一道近路阀2。

(2)合成氨厂送净化开车管线与高闪气送压缩机管线在高闪气近路阀后连通,并加一连通阀7,阀前加放空阀8。

(3)高闪气送碳酸氢铵新配管线:碳酸氢铵区域加一道连通阀3,阀前加放空阀4。

(4)碳酸氢铵出气送压缩机管线,在原系统送压缩机三段进口阀前加一连通阀5;与合成氨厂送净化开车管线加一连通阀6,阀前加倒淋。

2 投资及效益

2.1 工程投资

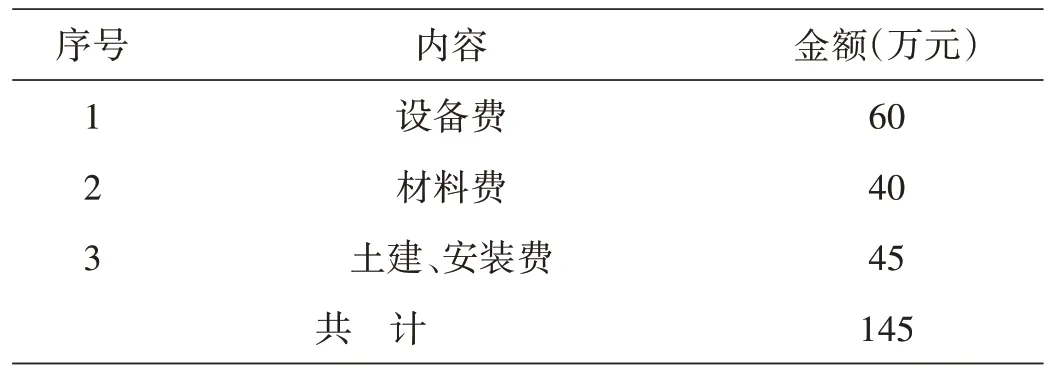

因碳酸氢铵停车较久,部分设备及管道更换,本次改造增加高闪气出气管线和碳酸氢铵尾气送压缩机管线相连通,三胺洗塔液与碳化塔连接管线等,投资见表3。

表3 技改投资汇总表

2.2 效益分析

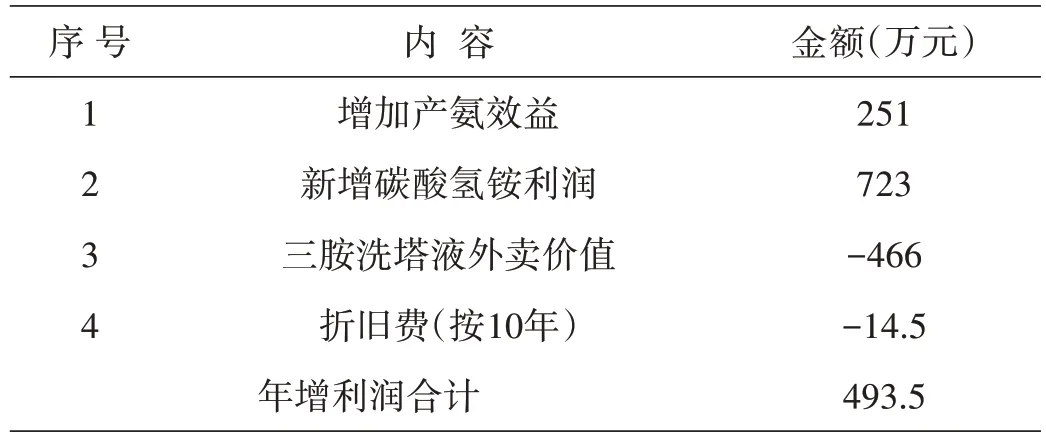

(1)高闪气脱除CO2后增加产氨效益(CO2气量为1 308 Nm3/h,合成氨半水煤气耗按3 300m3/吨,氨价按4 000元/吨,成本按3 200元/吨)计:

1 308/3 300×24=9.5吨氨/天,折3 139吨氨/年

3 139 吨氨/年×(4 000-3 200)元/吨氨=2 511 200元/年

(2)生产碳酸氢铵效益(三胺洗塔液外卖价格200元/m3,碳铵价格600元/吨,碳铵成本测算为450元/吨):

碳铵年产量:146.12吨/天×330天=4.82万吨/年

效益:4.82万吨×(600-450)元/吨=723万元

(3)年使用三胺洗塔液70.55 吨/天×330 天=2.33万吨

按市场价折合:2.33万吨×200元/吨=466万元

综合经济效益合计见表4。

表4 经济效益表

3 总结

技术改造投运后,三胺洗塔液全部综合利用,实际日产碳铵为146 吨,合成氨产量由日产400 吨提高到409.5 吨,与计算一致。实践证明,将合成氨NHD 脱碳高闪气进行资源化利用,充分发挥了合成氨、碳酸氢铵和三胺装置的联产优势,降低了碳酸氢铵的生产成本,保证了三聚氰胺稳定生产,提高了合成氨产量,确保了三胺环保达标排放。本次改造有利于企业降本增效,符合国家发展循环经济、鼓励资源综合利用技术、建设节约型社会的产业政策。