高温相变胶囊梯级储热系统实验研究

2023-08-29胡茜芮张朝阳洪芳军

胡茜芮,张朝阳,洪芳军

(1上海交通大学中英国际低碳学院;2上海交通大学巴黎卓越工程师学院;3上海交通大学机械与动力工程学院,上海 200240)

推动相变储热技术的发展是提高能源综合利用效率,促进电力系统改革与转型,帮助我国进入绿色减碳新时期的关键举措之一[1]。随着各工业领域的高温储热需求不断增加,与之相应的高效高温储热系统的设计研究也受到了广泛的关注。因此,高温相变储热系统的研究与应用具有不可估量的经济、社会以及生态效益,符合我国大力推进生态文明建设的可持续发展部署。

梯级相变储热系统是根据换热流体在流动方向上的温度变化趋势布置具有不同熔点的相变材料以保持近似恒定的传热温差[2],从而使得整个传热过程的效率更高。由于相变材料可能存在导热系数较低、具有腐蚀性、过冷度大等问题会影响整个系统的传热性能[3-5],可以选择将相变材料封装成胶囊的形式进行储热[6]。胶囊的表面使相变胶囊与换热流体之间的传热面积大幅提高,胶囊外壳多采用导热系数较高的材料制成,从多个角度实现系统传热性能的有效提高[7]。

研究人员针对各类相变梯级储热系统进行了大量实验研究。Yuan等人[8]对包含三个储热单元的梯级高温相变储热系统的储放热过程进行了实验分析,相变材料选择了三种相变温度不同的三元碳酸盐。实验结果表明,梯级储热系统总储热量和总放热量比单级系统分别高出39.51%和35.74%。Peiró等人[9]对熔点在150~200 ℃的相变材料苯二酚和d-甘露醇所构成的单级和梯级储热系统进行了实验评估,结果表明,梯级相变储热结构相较单一相变材料结构储热效率提高了19.36%,这是因为换热流体的出口温度分布会更加均匀。马朝等人[10]搭建了相变材料为二元碳酸盐的高温套管式梯级相变储热系统,测试了相变材料的热物性参数以及储热系统的储放热性能。分析实验结果发现,在放热过程中相变材料存在一定的过冷现象。由于各处相变材料冷却速度不同,过冷度也存在差异,为了提高系统放热率应尽可能避免过冷现象。同时在相变材料侧设置肋片会有效均匀温度分布,提高系统平均储放热速率[11]。

由于高温相变胶囊梯级堆积床储热系统投入成本高,设计搭建复杂,运行控制难度大,目前相关的实验研究内容仍不够完善,对储热系统各个工作过程的温度变化规律分析不够全面。本工作根据制备的两种不同相变温度的相变储热胶囊完成设计并且搭建了一套高温相变胶囊堆积床梯级储热系统,研究了进口流量、进口温度等参数对系统储放热性能的影响,同时分析了系统的保温性能。

1 相变材料与胶囊制备

1.1 相变材料选择

无机盐类储热工质(氟化物、氯化物、碳酸盐、硝酸盐等)是中高温储热工质研究应用的主要方向,熔化后会形成传热和储热能力较好的熔融体,具有稳定性强、工作温度高、成本低等优势[12,13]。为了实现系统在高温下梯级储放热,本工作选择了两种相变温度分别为400 ℃、488 ℃的相变材料,两种相变材料均由多元碳酸盐构成(下文用PCM400、PCM488 表示),并对两种相变材料进行了DSC 测试和物性参数表征。相变材料PCM400和PCM488的主要物性参数如表1所示。

表1 相变材料PCM400和PCM488的物性参数Table 1 Physical properties of phase change materials PCM400 and PCM488

1.2 相变胶囊制备流程

本工作选择304不锈钢球作为相变胶囊的封装形式,可以利用其批量生产成本低和导热系数较高的优势,且作为相变材料的包裹材料其具有一定力学性能以支撑壳体在冷热流体交替中产生的物理变化以及内部相变材料在储放热过程中发生体积变化带来的热应力。

制备相变储热胶囊的过程中首先要加工出相变胶囊的不锈钢球形壳体,并在顶部开一个用于灌装相变材料的圆孔,相变材料填充完成后进行胶囊的封装。相变材料受到高温加热时会由固相转变为液相,因密度减小导致体积膨胀,因此在将相变材料装入不锈钢壳体时需要预留一定的余量。灌装相变材料时先将相变材料加热成熔融状态再进行灌装,设定胶囊填充率为80%,留有20%的空气在胶囊内部。为了保持高温相变材料处于熔融状态,采用马弗炉作为完成相变储热胶囊内部材料灌装的设备(如图1 所示),并在相变材料灌装完成后采用焊接的方式密封相变胶囊(如图2 所示)。相变胶囊制备完成后对高温相变胶囊进行热稳定性测试,观察制成的高温相变储热胶囊是否有泄漏现象。

图1 马弗炉内加热灌装Fig.1 Filling with heat in the muffle furnace

图2 封装完成的相变胶囊Fig.2 Encapsulated phase change capsule

1.3 密封性检验

①将封装好的相变储热胶囊并排叠放在耐高温支架上;

②将耐高温支架同相变储热胶囊一同放入马弗炉中,从常温25 ℃经过60分钟升温到500 ℃,保持2小时;

③待马弗炉冷却后,观察相变储热胶囊内的相变材料是否流出及高温相变储热胶囊壳体表面的氧化及受损程度。

最终制备完成的两种相变材料的高温相变储热胶囊的理论储热量可由式(1)算出。

其中,前三项表示相变材料的显热和潜热储热量,最后一项表示相变储热胶囊壳体的显热储热量。Tini表示相变胶囊的初始温度,Tm表示相变材料开始发生相变的温度,Tin表示外界换热流体带来的温度,∆H表示相变材料的相变焓值。

根据实际制成的相变储热胶囊半径为25.5 mm,胶囊壳体厚度为1.2 mm,相变材料填充量为80%,可以计算出对于相变材料为PCM400的相变储热胶囊,胶囊壳体质量为73.88 g,内部相变材料质量为102.89 g,根据式(1)计算出当单个PCM400 相变储热胶囊温度从25 ℃上升到600 ℃时,理论储热量为139.6 kJ,储热密度约为789.7 kJ/kg。对于相变材料为PCM488的相变储热胶囊,胶囊壳体质量为73.88 g,内部相变材料质量为105.78 g,根据式(1)计算出单个PCM488 相变储热胶囊温度从200 ℃上升到600 ℃时,理论储热为139.1 kJ,储热密度约为774.2 kJ/kg。

2 实验系统

本工作的高温相变胶囊梯级堆积床储热系统如图3所示,主要包括风机、空气预热器、高温空气加热器、堆积床储热罐和数据采集控制系统,换热流体为空气。为了准确测试高温相变胶囊梯级储热系统的储放热性能,储热系统的各个子系统分工协作,分别包括:空气驱动及流量调节子系统、空气预热和加热子系统、梯级相变胶囊储热段、数据采集子系统以及实验环境辅助子系统。该储热实验系统的进口温度和空气的体积流量分别可达到550 ℃和210 m³/h。

图3 高温相变堆积床梯级储热系统Fig.3 High-temperature phase change stacked bed gradient heat storage system

实验台子系统储热段的部分由储热罐和罐内堆叠的两种相变材料的相变胶囊以及输运空气的管道等组成。空气管道及储热段外部包裹有厚度为400 mm 的石棉保温层,用于减少实验过程中的热损失。储热罐体内的相变胶囊采用梯级堆叠的方式堆放在罐体内的空气分配器上,总共堆积13 层,每层为19个,其中底部6层相变胶囊的相变材料为熔点是400 ℃的PCM400,上面7层相变胶囊的相变材料为熔点是488 ℃的PCM488。罐体内相变胶囊堆积状态如图4所示。

为降低不同季节环境温度的变化对实验测试的影响,对系统的测试设定一个高于环境温度的初始值作为储放热过程中的储热起始温度和放热到达温度。系统设定储热罐体参考的初始温度为200 ℃,即首先启动电热器和风机将储热罐系统预热到起始温度,待稳定之后再设定较高的储热温度进行储热实验测试。实验中通过不同阀门的关闭,实现储热过程、保温过程和放热过程三个功能部分。分别对应图3中的三条流动通路。如图5所示,实验的温度测试点分布在系统各个位置以及储热罐内,采用数据采集仪Keysight 34970A进行间隔为20 s的数据采集。

图5 储热系统测温点位置示意图Fig.5 Schematic diagram of the location of the temperature measurement points of the thermal storage system

2.1 储热量

对于整个高温相变胶囊堆积床梯级储热系统而言,理论储热量除了储热罐体内所有相变胶囊内部相变材料的显热储热量、潜热储热量、相变胶囊壳体的显热储热量,还包括整个储热罐体部分的显热储热。由于储热罐体内装有相变温度分别为400 ℃和488 ℃的两种相变胶囊,所以系统理论储热量公式是分段函数的形式,本工作搭建的高温相变胶囊堆积床梯级储热系统不考虑运行过程中热量散失的理论储热量计算公式为:

当储热罐体进口温度小于400 ℃时,

当储热罐体进口温度大于400 ℃且小于488 ℃时

当储热罐体进口温度大于488 ℃时

其中,Mp400表示储热罐体内相变材料PCM400的总质量,cp400,s、cp400,l分别表示相变材料PCM400 固相和液相的比热容数值,∆H400表示相变材料PCM400 的相变焓值,Tm400表示相变材料PCM400的相变温度,Mshell400表示储热罐内相变材料为PCM400 的相变储热胶囊不锈钢壳体总质量,下标为488表示相变材料为PCM488的相变储热胶囊相关参数,mtank为储热罐体的质量,cp,tank为储热罐体材料的比热容,Tini为储热系统设定的初始温度。

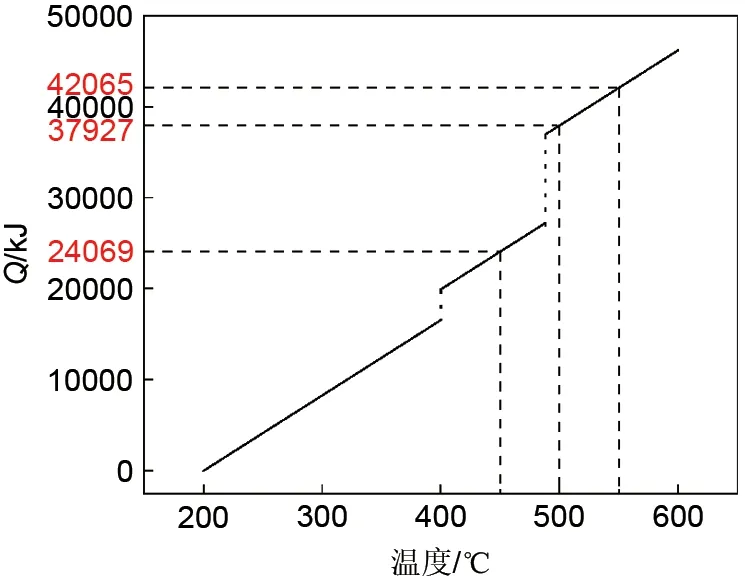

如图6 所示,根据系统理论储热量的计算公式可以作出当系统初始温度为200 ℃时随着高温相变梯级储热系统进口温度的升高理论储热量的增长趋势曲线图。其中,当进口温度分别为450 ℃、500 ℃、550 ℃时系统的理论储热量分别为24069 kJ、37927 kJ、42065 kJ。

图6 系统理论储热量Fig.6 Theoretical system heat storage

2.2 误差分析

实验系统的误差可能来源为:测定空气入口流量的涡街流量计的测量误差、测量空气及相变材料温度的K型铠装热电偶的测量误差和插入深度误差以及制备相变胶囊时相变材料的质量误差。实验台采用涡街流量计JLUGB-DN65(量程50~500 m³/h)对实验系统管道内的空气流量进行测定,不确定度为1.0 级。实验系统所采用的K 型热电偶的允差值为±1.5 ℃,热电偶插入管道深度误差为0.02 mm,高温相变材料的质量测量误差为±0.02%。根据下面的误差计算公式计算可得实验台测量值与实际值之间的误差为1.58%[14]。

此外,本工作所建立的堆积床储热系统工作过程中牵涉到热量的吸收和释放,实验系统的关键部分(如储热罐体)表面即使包裹了保温材料,由于本实验系统的整体运行温度较高(平均运行工况在500 ℃),且占地面积较大(所占空间约为60 m³),实验系统中各部分不可避免地与外界进行热交换,且系统内放置的热电偶测的并不是相变材料内部的温度,而是换热流体空气的温度,从而会使系统的储热量计算存在偏差。

3 实验结果与讨论

3.1 储热-放热过程分析

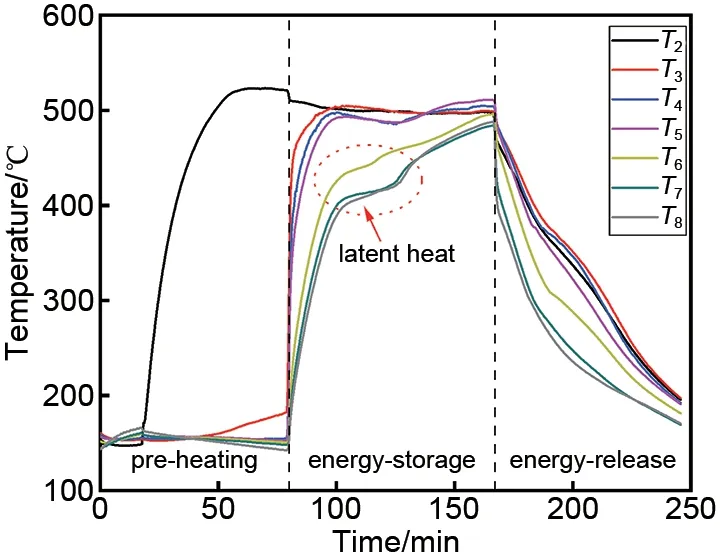

图7 是当设定的换热流体进口温度为500 ℃,进口流量为130 m3/h时储放热测试中储热罐中各温度测点的温度变化曲线图。可以看出高温空气流入罐体后储热罐内各温度测点的数据急剧上升,接近入口的温度最先上升,随着罐内高度的降低温度升高的速度减慢。储热过程中罐体内部测温点在温度上升的过程中均出现了类似平台的波动,其中储热罐体下半部分温度波动平台较为明显(图中圈出部分),储热罐体上半部分温度测点(T4、T5)出现平台的温度在近500 ℃,说明相变胶囊PCM488 在进行相变储热,而位于储热罐体下部的温度(T7~T9)数据曲线出现波动小平台的温度点在400~450 ℃,这是由于在此温度下相变胶囊PCM400内部相变材料发生熔化,利用潜热进行能量储存。但由于插入储热罐体的热电偶测量的是相变胶囊之间换热流体空气的温度而并不是相变储热胶囊内部相变材料温度,所以温度变化曲线上的平台波动较小。

图7 换热流体进口温度为500 ℃,流量为130 m3/h工况下的温度变化Fig.7 Temperature variation of heat exchange fluid at 500 ℃ inlet temperature and 130 m3/h flow rate

储热过程结束后即在相同的流量下进行放热测试,放热测试开始时将加热器关闭,通过阀门调节让空气从罐体底部进入储热罐降低整个系统的温度。随着放热过程开始,储热罐下层的温度降低的速率比上层温度下降的速率更大,80 分钟后储热罐内所有温度测点的温度均小于200 ℃,判定为放热结束。

3.2 不同进口流量和不同进口温度下的测试结果

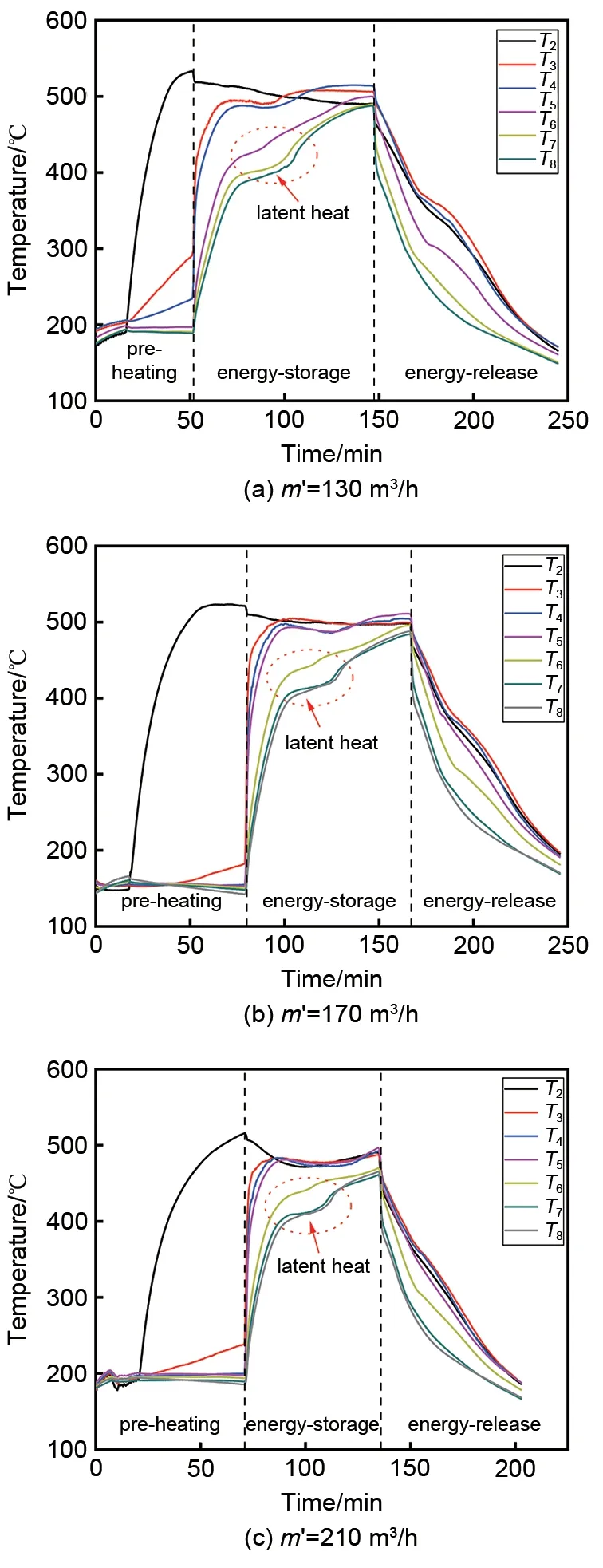

图8是在系统进口温度为500 ℃的情况下,进口流量分别为130 m3/h、170 m3/h、210 m3/h时储放热过程的测试结果。从图中对比可以看出,随着实验系统进口流量的增大,储放热过程中出现温度平台的现象变弱,这说明随着流速的增大,储热罐内的温度非平衡性表现更明显。同时,随着进口流量的增加,换热流体空气在储热罐中的扰动增强,与罐中堆积的相变储热胶囊换热更剧烈,储热过程和放热过程都变得更快。

图8 进口流量为130 m3/h、170 m3/h、210 m3/h时储放热过程的测试结果(Tin=500 ℃)Fig.8 Test results of storage and exothermic processes at inlet flow rates of 130 m3/h, 170 m3/h and 210 m3/h (Tin=500 ℃)

图9是在系统进口温度为450 ℃的情况下,进口流量分别为130 m3/h、170 m3/h、210 m3/h时储放热过程的测试结果,与图7 中的系统传热特性一致。

图9 进口流量为130 m3/h、170 m3/h、210 m3/h时储放热过程的测试结果(Tin=450 ℃)Fig.9 Test results of storage and exothermic processes at inlet flow rates of 130 m3/h, 170 m3/h and 210 m3/h (Tin=450 ℃)

通过比较图8、图9 中相同进口流量不同储热温度的测试结果发现,随着实验系统进口温度的升高,储放热过程的完成时间都将变长。根据系统总储热量计算公式可知,进口温度升高会增大总储热量中的显热储热部分,由于系统储热总量增大,而系统放热过程中的参数保持不变,进气条件均为室温下空气从底部进入储热罐体带走储热过程中储存的能量,所以放热过程的完成时间随系统进口温度升高而增加。

对于实际实验过程中,由于在储热罐的进口和出口处都设置有热电偶测量高温换热流体空气的温度,所以根据实验中某一工况下每个时刻储热罐体进口和出口的温度差可以通过式(6)近似算出不考虑热量损失情况下储热罐某一时间点的储热量。

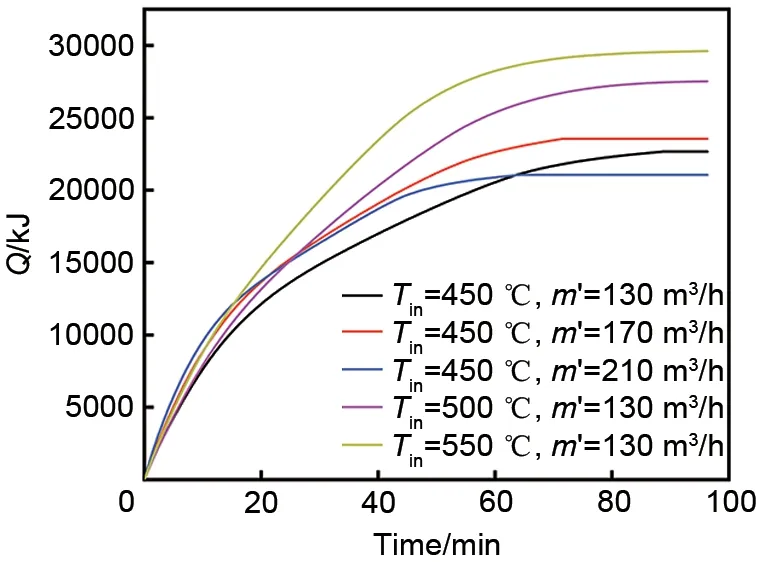

图10 是不同工况下系统不考虑热损失时总储热量的变化,可以看出,储热系统的储热量受进口流量的影响较小,但会随着进口温度的升高而增加。在进口流量为130 m3/h的工况下,当系统进口温度从450 ℃提高至550 ℃时,储热过程的时间从89 min 增长至96 min,增长了7.9%,总储热量从22665.04 kJ增长至29614.18 kJ,增长了30.7%。

图10 不考虑热损失情况下系统储热量Fig.10 System heat storage without considering heat loss

经过对实验数据的整理与计算,本实验完成的9 种工况下的高温相变胶囊梯级系统储放热实验的测试结果汇总于表2。

表2 储放热实验测试结果Table 2 Storage and exothermic experimental test results

系统的总储热量由相变材料潜热和其他显热部分组成,储热过程中储热罐体内相变材料的液相率可以反映潜热储热量情况。图11 是三种工况下系统内相变材料平均液相率随储热时间的变化,可以看出,在进口流量相同的情况下,当进口温度为450 ℃时,相变胶囊PCM400达到了相变温度而相变胶囊PCM488并未发生熔化,最终相变材料平均液相率约为0.4。当进口温度为500 ℃和550 ℃时,平均液相率数值均发生了两处增长,这是由于温度分别达到了相变材料PCM400 和PCM488 的相变点时相变材料熔化,进口温度为550 ℃时两处液相率增长均较进口温度为500 ℃时提前,这是因为进口温度越高,越快发生相变过程。进口温度为450 ℃时储热罐体内部相变材料平均液相率低于进口温度为500 ℃和550 ℃两种工况,总储热量在平均液相率的影响下也远小于进口温度为500 ℃和550 ℃这两种工况,进口温度为500 ℃工况下总储热量较进口温度为450 ℃工况下增长了21.4%,进口温度为550 ℃工况下总储热量较进口温度为500 ℃工况下增长了7.6%。

图11 三种工况下系统内相变材料平均液相率随储热时间的变化Fig.11 Variation of the average liquid phase rate of the phase change material in the system with thermal storage time for three operating conditions

3.3 空气预热器节能能力分析

空气预热器是高温相变胶囊堆积床储热系统中实现高温空气余热利用的重要设备。高温空气加热器是整个实验系统中消耗功率最大的设备,通过预热器将储热系统排出废气的余热与进入空气加热器前的室温空气进行热量交换,提高了实验系统的能量利用效率和节能性。为了更直观地对空气预热器的节能效果进行评估,通过实验过程中空气预热器冷侧出口温度数据和实验场地环境温度可以计算出在采用了空气预热器的情况下所节省的用于加热空气的能量。根据式(7)可以算出在空气加热器工作期间(储热过程结束前)系统总共节省能量62375.48 kJ。

空气预热器的换热效率可以通过计算冷热端换热流体空气进出口的温度来计算得到,假设预热器的流量都是串联相等,则预热器的效率计算公式为:

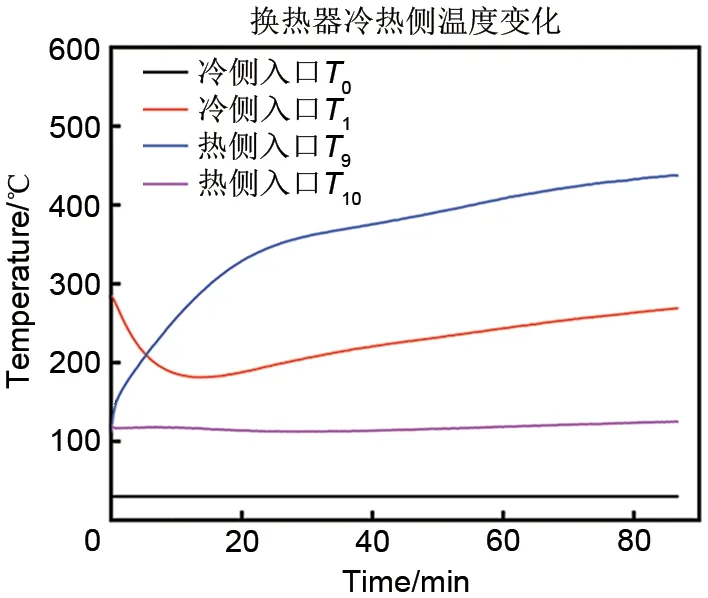

其中,Tin-hot表示空气预热器热侧的进口温度,这里取储热罐底部测温点T9的温度数据,Tout-hot表示空气预热器热侧的出口温度,这里取储热系统的尾气温度T10的温度数据,Tin-cold是实验测试环境温度,这里取管路入口处涡街流量计的温度数据。图12 是进口温度500 ℃,进口流量170 m³/h 工况下空气预热器冷热侧温度变化图,经计算,空气预热器换热效率为80.6%,能量利用效率较高,符合余热利用的原则。

图12 空气预热器冷热侧温度变化Fig.12 Air preheater cold and heat measurement temperature change

4 结论

本工作设计并搭建了一个高温相变胶囊梯级储热系统,储热罐内梯级排布相变温度为400 ℃和488 ℃的两种不锈钢壳体相变胶囊,系统最高运行温度为550 ℃,最大运行流量为210 m³/h。实验主要结论如下:

(1)储热系统的储热时间受入口温度和流量影响较大,高温度(550 ℃)低流量(130 m3/h)的工况下将近100 min,低温度(450 ℃)高流量(210 m3/h)的工况下约60 min;相较而言系统各工况的放热时间表现更加均匀稳定。

(2)储热系统的总储热量受进口流量的影响不大,但随着进口温度升高而增加。系统进口流量增加,系统的储放热时间由于换热效果更剧烈而缩短,但随着进口流量的增加,储放热时间缩短效果并不均匀。储热罐体内相变材料的平均液相率会影响系统总储热量的大小,进口温度越高,相变过程越彻底,储热量越大。实际运行过程中需要调节合适的系统进口温度和进口流量以更经济的方式提高系统的储放热性能。

(3)考虑到实际工业场景应用中,高温相变梯级储热系统所储存的热量并不一定立刻被释放使用。为了提高整个系统的能量利用效率,应尽可能提高系统保温性能,做好保温措施减少高温储放热过程中散失热量,同时设置空气预热器进行系统余热回收可以有效实现系统废热的再利用。