贯通式可控气氛多用炉淬火油的防水管理

2023-08-29罗光利

罗光利

(湖北三环离合器有限公司,湖北黄石 435100)

0 引言

德系贯通式可控气氛多用炉生产效率高、炉温均匀性、热处理性能稳定。湖北三环离合器有限公司公司热处理零件多数为厚2~7 mm、直径200 mm 以内,形状复杂的低碳钢盘类淬火、渗碳或碳氮共渗件,为减少工件变形和开裂倾向,淬火介质选用好富顿(Houghton)Mar-Temp355 等温淬火油。由于工作环境清扫清洁及设备淬火油外置热交换器密封老化等原因,淬火油中偶尔含水,对产品质量(淬火硬度、外观颜色)和安全生产形成重大隐患。

1 淬火油中含水的危害

1.1 劣化冷却性能、影响产品质量

等温淬火工艺是先将淬火介质(好富顿Houghton Mar-Temp355 等温淬火油)加热到工艺要求的等温温度120 ℃,然后将加热至860~880 ℃(视材料调整)的工件置于淬火介质中,使下贝氏体组织的转变全部在等温过程中完成。工件在淬火过程中的散热方式分为3 个阶段:蒸汽膜阶段(整个工件被蒸汽膜包围着)、沸腾阶段(整个工件表面发生沸腾)和对流阶段(整个工件周围被搅动的淬火油对流冷却)。淬火油中含水较高(≥5×10-4)时,速冷剂溶于水,延长了蒸汽膜阶段,使冷却速度有所下降,淬火组织出现珠光体,造成产品硬度偏低,工件表面颜色泛黄。

1.2 增加油品外溢和火灾危险

通常情况下,淬火油一直处于搅拌状态,通过水循环冷却器将油温控制在120 ℃,水和油很难形成分层状态(图1)。工件淬火时,淬火油虽受热汽化造成体积急剧增加而出现突沸,但淬火室(槽)不会发生物理爆炸。一是如果淬火油水分含量≥5×10-4,在缺乏循环搅动的静置状态下,水和淬火油已经形成分层状态,工件淬火时,淬火油中的水受热汽化造成体积急剧增加,可能会造成淬火室的物理性爆炸。二是当淬火油中水分含量≥10-3时,淬火油受搅拌易形成大量油沫。工件淬火时,淬火油受热汽化造成体积急剧增加而出现突沸,使油位上升,如果油液有限,可从淬火槽液位溢流管排放(图2、图3);如果油液本身油位高,工件淬火时淬火油受热汽化造成体积急剧增加而出现突沸,淬火油油位超出淬火槽液位溢流管排放能力,淬火油很可能通过中间门下部碳化硅炉底板链条轨道凹槽流进高温加热室,淬火油急速汽化,加热室炉压急剧升高,可能引起炉体爆炸、损坏炉子,甚至造成火灾。

图1 淬火油槽循环冷却装置

图2 淬火油槽内腔

图3 淬火油槽油液溢流管

1.3 加速油品老化

(1)淬火油添加剂的主要成分有:减缓老化的抗氧化剂、增加冷速的速冷剂和增加表面光亮度的光亮剂。淬火油水分含量≥5×10-4时,水会使油中添加剂乳化、沉降或水解失去效用。

(2)在油乳化态的水和温度的作用下,碳黑会发生水解进而与金属粒屑反应生成碳化物粉粒。粉粒会因氧化生成酸,促使油泥形成,使油老化加速。

(3)油品老化过程中沉积在工件表面上的凝合物会造成工件表面严重斑迹,油品老化会导致工件表面清洁度降低和畸变;油品老化过程中,油的黏度增大,淬火油分解物会发生聚合,形成油垢、油泥,污染工件,甚至会造成堵塞管道等严重后果。

2 检测方法

2.1 定性检测(实验室方法)

取淬火油样品注入玻璃试管中(量为1/3~2/3),用铁夹夹持(与地面呈45°角,管口不能对着人),试管底部用酒精灯加热,如伴有爆鸣声或水汽生成,说明油中含水。

定性检测经验方法1:用手检测设备回水(通过热交换器用循环水冷却)集水槽(设备各种气体汇排管下方,即加热室底下,见图4)有无油珠或油膜;原理为正常情况下若热交换器完好,冷却过程中油泵工作淬火油不停地从油槽抽至热交换器内腔,冷却却从热交换器内毛细管一端流向另一端,毛细管外壁吸收淬火油的热量,通过毛细管传递管内循环水带走,管内管外自成一体互不干涉。一旦毛细管破损或密封老化,存在水、油相窜。油泵工作时,因油压大于水压,淬火油会渗入冷却水中(循环回水有油迹);淬火油槽测温均匀时,油泵停止工作,循环水会渗入热交换器中,油泵再次工作时,水分带入淬火油槽。

图4 冷却水汇流槽

经验方法2:淬火工件表面发黄、不光亮、硬度低。

2.2 定量检测(实验室方法)

取淬火油样品按ASTM D95—2005《石油产品水分测定蒸馏法》标准方法试验,可检测(计算)油中含水量,此方法较专业,企业一般不用。我司每半年用塑料瓶送样品至淬火油供应商成份检测时,一并要求检测油品含水量。

注:油中含水量达0.03%时对产品淬火光亮度有影响;含水量达0.05%时对产品淬火变形量有增加;含水量达0.10%时可能会使工件淬火时出现裂纹,并有起泡、突沸的危险。

3 淬火油含水的原因分析

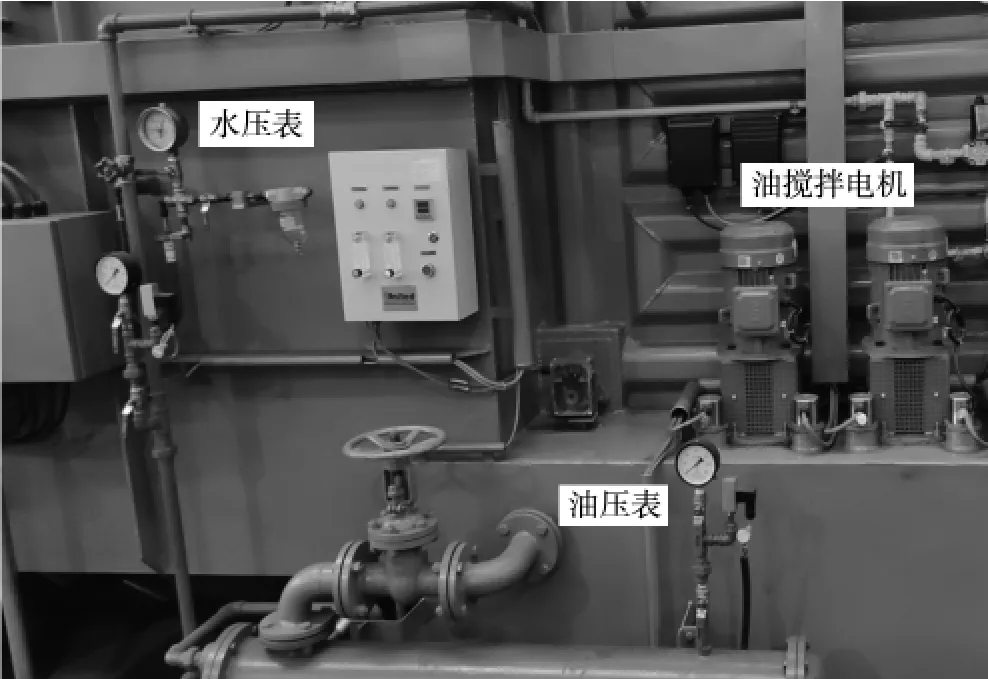

(1)热交换器破损。通常情况下,热交换器破损后水是进不到油中的,因为循环油泵油压(设定为0.16~0.17 MPa,油压大小通过管道阀门调节:油压大、油量小;反之,油压小、油量大)大于循环冷却水水压(设定为0.12 MPa 左右)。工件淬火时,油温达到设置温度时,循环油泵自动启动,随即热交换器冷却水管控制电磁阀收到信号才能开启,循环冷却水形成一开环,水管压力相当于“零”压力。再者,如回水管道出现故障堵塞,水压大于0.12 MPa 时,进水管有一个溢流阀(相当于压力开关,设定值为0.12 MPa)开启,直接注入集水槽中。当油温低于设置温度时,油泵电机自动关闭,随即冷却水管电磁阀关闭(注:冷却水管控制电磁阀与循环油泵电机同时启动或同时关闭)。除非循环水管控制电磁阀故障,电磁阀一直处于常开状态(否则,油泵启动时无冷却水,油温无法降下来),油温正常油泵未工作,水才可能从热交换器破损处(含热交换毛细管锈蚀破损或密封件老化)渗入热交换器油内,流入淬火油槽(或淬火循环油泵启动,进入油槽)。只要热交换器破损,淬火冷却时一定有淬火油渗入循环冷却水中(注:如果冷却水、循环油泵电磁阀正常,即使热交换器破损,水也不可能进入油中,只能油进入水中,是因为水油系统的设计保证油压总是大于水压。在集水槽中可目测水面是否有油膜)。

(2)周边部件中的水分渗入。淬火提升气缸漏气,炉顶密封破损,再加上生产用压缩空气中含有水分。冷凝水沿着气缸活塞杆流入淬火槽中(此情况下,可听到气缸明显的漏气声)。淬火油槽搅拌电机轴密封如破损,因淬火油槽为负压,淬火油槽壁上水渍及空气均可吸入油槽内。

(3)工件带有水分。正常情况下是不存在的,工件加热后无水分。理论上仅存在于设备大修后或开炉前冷调试车,料车或工件带水。

(4)淬火油因储存不当或本身质量不合格含有水分(国标规定淬火油水分含量不能超过2×10-4)。停炉敞开炉门时,潮湿空气中的水分或现场清洁、设备保养时不慎将水从注油口洒入油槽。

(5)其他意外事故造成淬火油含水。

4 淬火油脱水方法

(1)加热脱水:敞开炉门,加热油品至100~120 ℃,搅拌电机工作1 h,直至淬火油气泡消失。

(2)沉淀脱水:将油品静置48 h,打开排污口阀门排水(用容器接住,存在油水混合)。

(3)离心脱水:因油、水比重有差异,用离心机可将水甩出。因淬火油黏度高,一般离心机无法满足要求,脱水时,油温最好加热至160 ℃左右。如果企业备有离心过滤机,可以在线离心脱水或停炉休整时利用淬火油余温进行离心脱水,这两种脱水效果虽略差些,但不必为淬火油脱水升温而增加能耗。

(4)过滤脱水:利用过滤介质吸附作用吸收油中水分,但同时也会吸收添加剂,故选择过滤介质要慎重。

总之,淬火油脱水主要靠前两种方法——加热脱水和沉淀脱水,简单实用;后两种方法操作困难、成本高。无论使用哪种方法,淬火油脱水后要进行油品冷却性能测试。

5 开炉点检

点检内容包括:①循环水管控制电磁阀、溢流阀,循环油泵控制电磁阀;②检查循环水及循环油管道压力表是否正常;③淬火提升气缸是否漏气;④集水槽水面有无油膜;⑤淬火油搅拌电机及联轴器是否正常;⑥敞开炉门,加热淬火油至120 ℃并保温1 h。