摆角夹紧缸格莱圈密封失效分析及改进

2023-08-29裴连涛王庆祥

裴连涛,王 程,王庆祥

(上汽通用东岳动力总成有限公司,山东烟台 264000)

0 引言

上汽通用东岳动力总成有限公司机加工线使用了较多的ROEMHELD 和PASCAL 品牌的摆角夹紧缸,运行多年无异常。在装配线中使用业内知名品牌气液转换器提供液压能,并集成了同品牌的摆角夹紧缸。现场使用了5 种型号共35 个摆角夹紧缸,大部分出现缸杆漏油的问题。联系品牌方现场支持,反馈为缸杆划伤所致,并建议更换整套密封包。在密封包更换过程中,发现部分泄漏的油缸并无缸杆划伤,且其中某型号的油缸在更换密封包2~3 个月后再次出现泄漏问题。

1 摆角夹紧缸结构与磨损分析

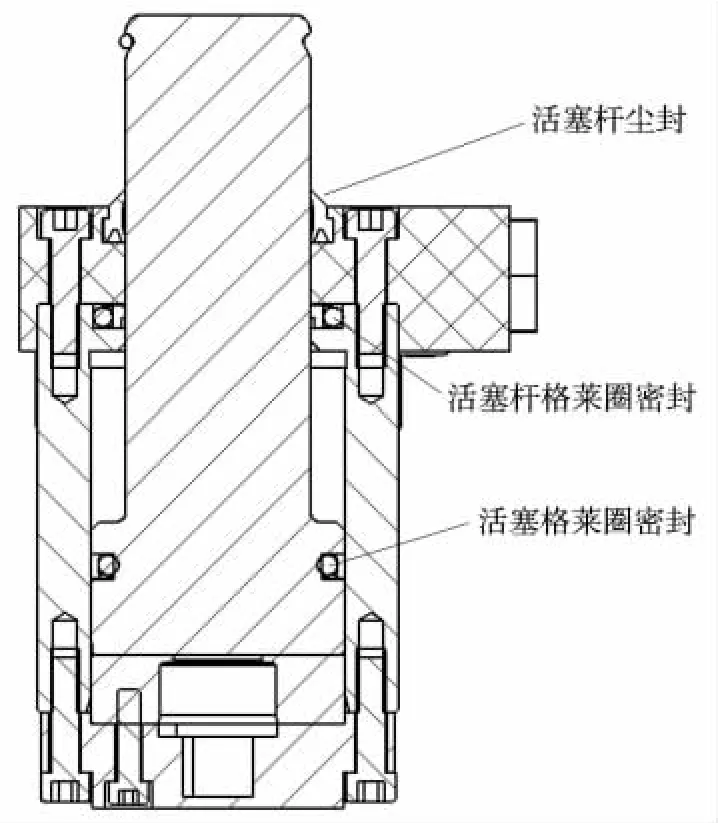

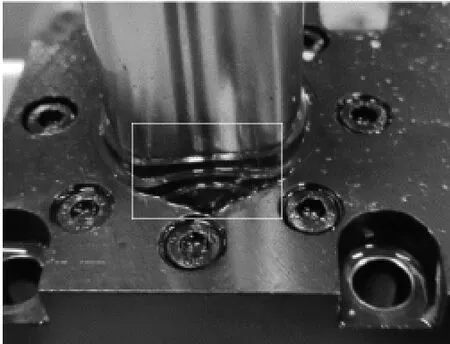

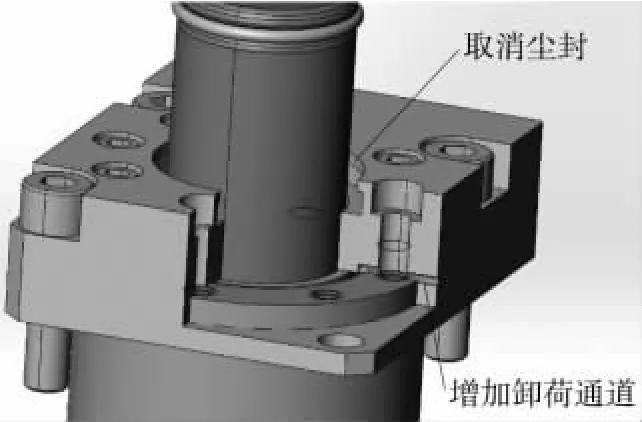

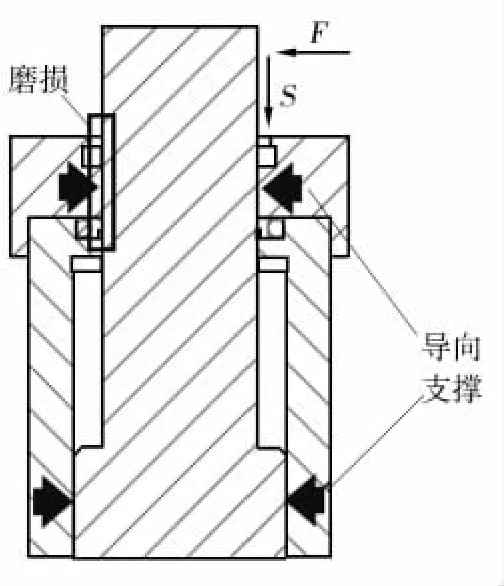

泄漏摆角夹紧缸的密封结构包括:活塞格莱圈密封,活塞杆格莱圈密封和活塞杆尘封三部分(图1)。为分析漏油原因,现场做了多次验证性实验。当发生大泄漏时,多数尘封在高压液压油作用下部分脱出(图2),并推挤活塞杆偏向一侧,造成持续泄漏。首先在油封和尘封中间增加卸荷槽孔(图3)以避免液压油在尘封后侧缓慢堆积将尘封推出造成失效;其次,验证不同尘封类型及不安装尘封时油缸的运行情况(图3),泄漏现象均有发生,由此推断泄漏是油封位置失效引起的,而非尘封失效造成的关联后果。

图1 摆角夹紧缸密封结构

图2 尘封被油压顶出

图3 增加卸荷槽

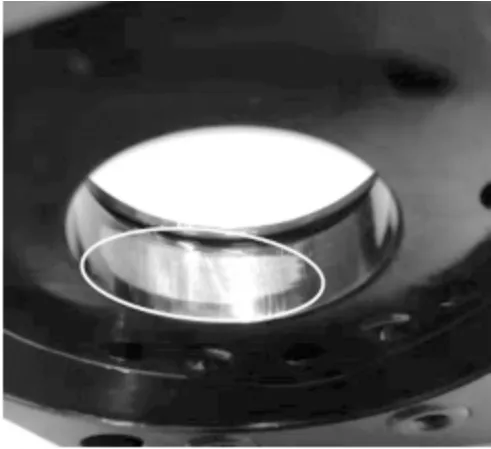

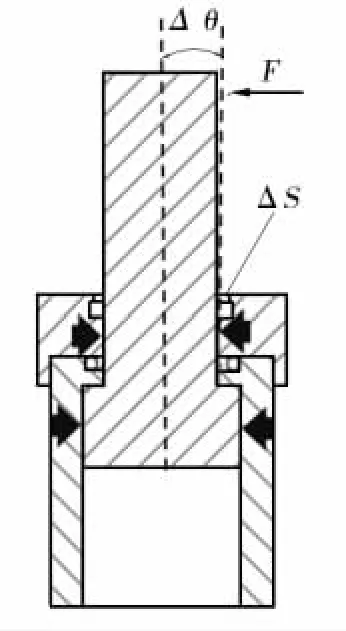

进一步拆解油缸,发现在油缸端盖处发生偏向磨损(图4),磨损量在0.009 mm 左右。为估算端盖磨损对缸杆导向的影响,对缸体结构进行简化,根据油缸尺寸数据进行计算。摆角夹紧缸工作状态如图5 所示,当油缸在活塞退回时(图6),被夹物体反向力作用于缸杆,并产生径向分力F。在力F 和夹紧行程S 的作用下,缸杆与端盖之间发生动摩擦,并导致硬度较低的端盖产生磨损。当活塞杆伸出时(图7),缸杆导向支撑距离变短,在同等的缸杆与端盖,活塞与缸壁间隙下,缸杆的偏置角度Δθ 会变大,同时缸杆与密封处的间隙ΔS 也达到最大。根据计算:未磨损时,ΔS 理论间隙为0.05 mm;当端盖偏置磨损后,ΔS 能达到0.14 mm。当端盖发生磨损后,缸杆与上端盖接触面会逐渐变大,接触力压强逐渐变小,磨损趋势逐渐减缓,磨损量趋于稳定,实际间隙测量情况与计算情况一致。

图4 油缸缸盖偏置磨损

图6 油缸活塞支撑和磨损

图7 磨损造成活塞偏移ΔS

2 有限元分析模型

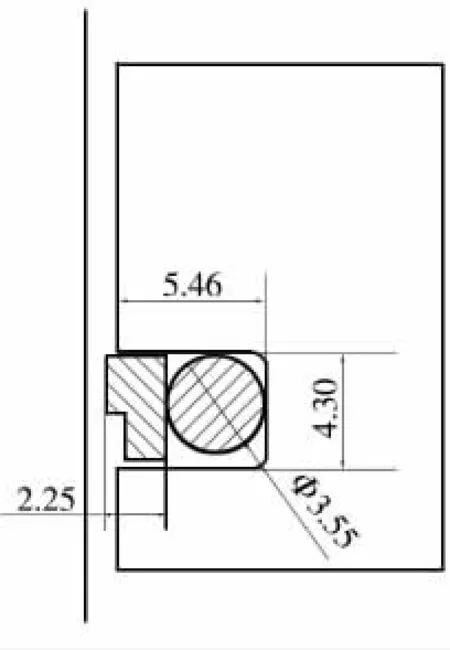

为验证磨损后缸杆在最大活动量0.14 mm 时的密封情况,使用ABAQUS 软件对此时格莱圈密封工况进行仿真计算。首先简化几何模型:使用轴对称模型建模,活塞杆和缸盖简化为解析刚体,格莱圈由PTEE 复合材料挡圈和O 形圈Φ36.5 mm×Φ3.55 mm(ISO 3601-1)组成(图8)。O 形圈使用两参数Mooney-Rivlin 模型表示不可压缩橡胶材料的超弹性特征,其简化后的应变能函数为W=C10(I1-3)+C01(I2-3)[1]。O形圈材料硬度HD 85.38,其中C10=1.87 MPa,C01=0.47 MPa,不可压缩系数D1=0.00 085,简化为0。PTEE 材质挡圈,杨氏模量1300 MPa,泊松比0.4。

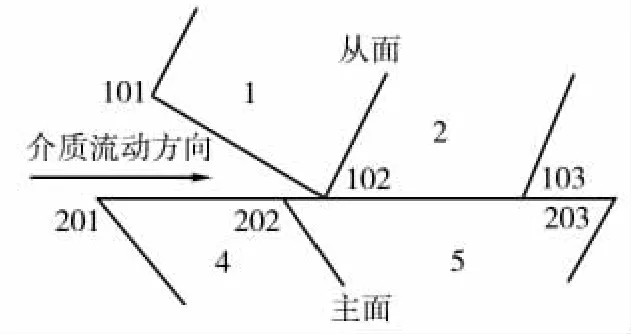

图8 格莱圈密封的简化结构

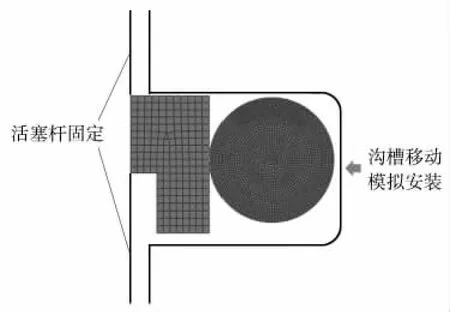

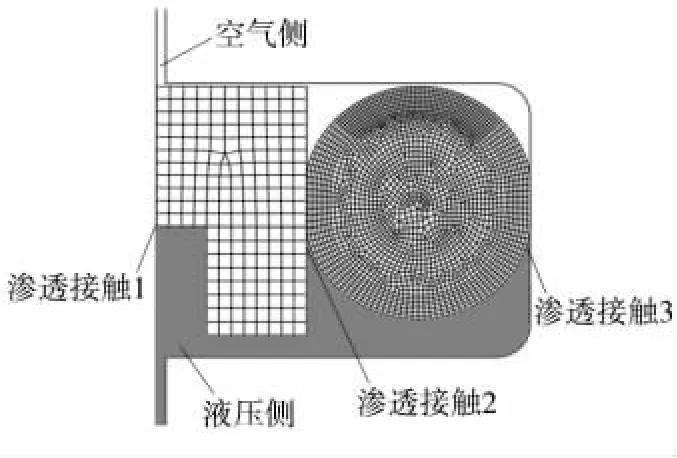

网格单元类型使用CAX4H 杂交单元,活塞杆固定,通过沟槽移动来模拟格莱圈的装配情况,控制移动后沟槽与活塞杆之间的间隙距离来模拟端盖磨损后密封的安装情况(图9)[2]。使用介质压力渗透接触功能来计算高压液压油在不同接触表面的加载情况(图10、图11),介质压力渗透需要指定“主面、从面”及起点,介质压力从起点位置沿接触面进行渗透计算[3-4],相对于对O形圈均匀施加流体压力的方式,能更加准确地计算出O形圈相关接触面接触力分布情况。在本案例中,增加3 处压力渗透作用接触(图11)。使用4 个分析步进行模拟计算:①初始化,建立接触;②沟槽左移到位,模拟现场安装;③施加流体压力;④模拟流体渗透状态。

图9 沟槽移动模拟装配

图10 介质压力渗透原理

图11 介质压力渗透示意

3 格莱圈密封失效分析

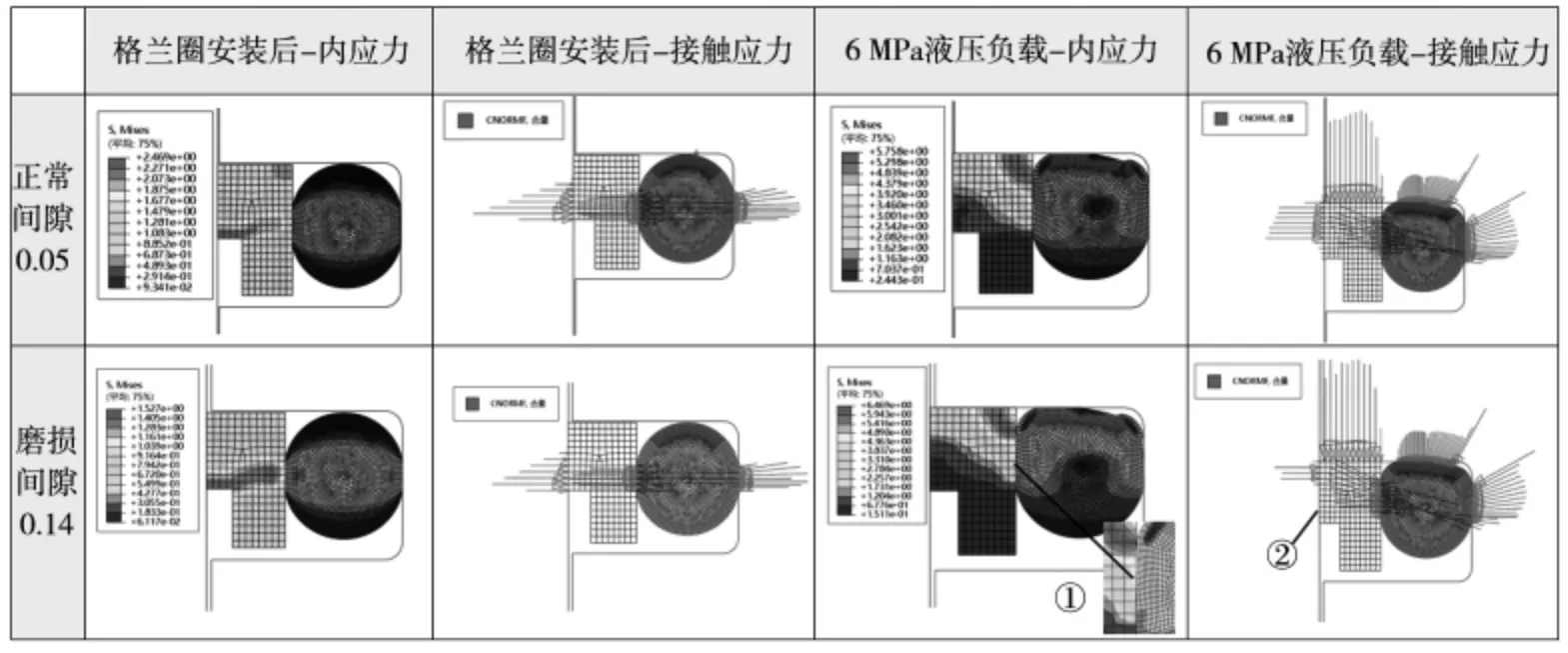

分别计算正常间隙(0.05mm)和磨损且受侧向力时间隙(0.14 mm)的工作情况(图12),可以看到在正常和磨损状态、格莱圈不受液压力作用时,接触及密封情况基本一致。但是根据现场实际情况,增加6 MPa 的液压力后,出现较大的差异。在磨损状态,液压负载下O 形圈与挡圈之间形成中空的间隙(图12-①位置);挡圈与缸杆之间,由于液压渗透力的作用,只剩下上部分较小区域存在接触力(图12-②位置),密封情况基本失效。由此可推断在油缸端盖磨损后,缸杆与端盖之间的间隙影响了格莱圈的密封状态,O 形圈的密封补偿作用不足[5],产生了密封失效。

图12 正常间隙及磨损间隙时的格莱圈分析状态

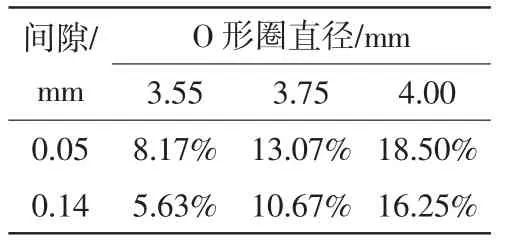

4 O 形圈的尺寸改进

分别计算3.55 mm 直径O 形圈在正常间隙和磨损间隙时的预压缩率为8.17%和5.63%。根据相关资料,对往复动密封,其O 形圈压缩率推荐值在10%~20%,实际情况小于推荐指标。进一步验证增大O 形圈预压缩量对密封效果的影响,在ISO 3601-1 标准中,增大一号的O 形圈直径为5.3 mm,明显不合适。根据SIMRIT 和Busak Shamban品牌密封圈产品系列,相近O 形圈直径可选3.75 mm 或4.00 mm。计算不同直径O 形圈在此工况正常间隙及磨损间隙情况下的预压缩率(此处简化,不考虑O 形圈公差带来的影响),3.75 mm 和4.00 mm直径O 形圈预压缩率均在10%~20%(表1)。

表1 不同直径O 形圈预压缩率

分别计算3.75 mm 和4.00 mm直径O 形圈在正常间隙(0.05 mm)和磨损间隙(0.14 mm)时密封件的内应力和接触力。可见3.75 mm 直径O 形圈在正常间隙和磨损间隙下,均能保持稳定的密封状态。4.00 mm 直 径O 形 圈在正常间隙时,下底面与沟槽面之间渗透压未穿透(图13-③位置);在磨损间隙时,下底面与沟槽面之间在渗透压作用下脱离(图13-④位置)。O 形圈与沟槽的下面存在不太稳定的密封状态,为避免这种情况,选用3.75 mm 直径的O 形圈进行实际验证,对于泄漏的油缸,只更换该O 形圈,其他密封组件不动。安装后泄漏问题消失,已维修10 个油缸,跟踪运行1 年,未再发生泄漏问题。

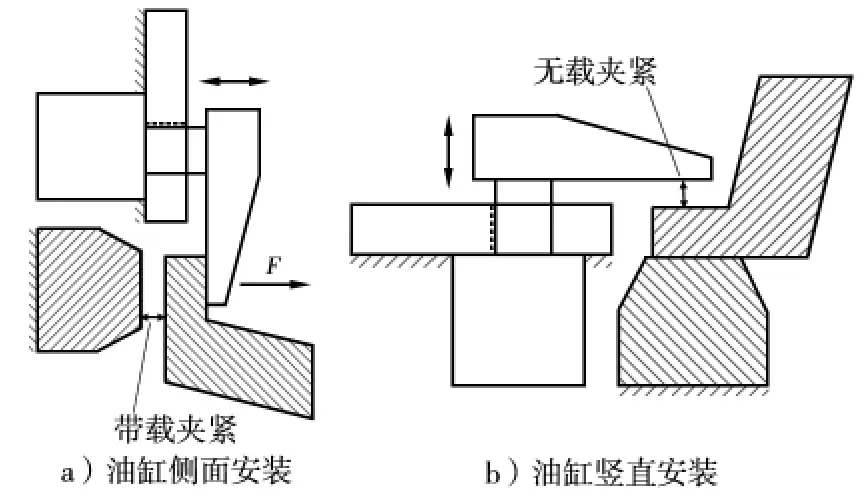

再次分析不同油缸的漏油情况,发现漏油严重的油缸均为侧面安装(图14),漏油较轻的油缸为竖直安装。侧面安装的油缸,工件到位后距离定位面较远(约3 mm),油缸在夹持过程中,此3 mm行程会受到工件的反作用力,部分分力转化为缸杆与油缸端盖之间的接触压力,产生较大的动摩擦,引起油缸端盖的磨损。竖直安装的油缸,由于工件重力作用,工件表面与定位面基本贴合,油缸夹持过程中无此动摩擦阶段,磨损较轻,实际拆解情况与此一致。其他品牌的摆角夹紧缸,端盖密封使用的是Y 形密封或U 形密封,虽然启动摩擦力相对较大[2],但是对于端盖的磨损情况不敏感,没有发生漏油的情况。

图14 油缸侧面安装与竖直安装

5 总结

(1)摆角夹紧缸,鉴于常用的夹紧臂结构和夹紧动作,缸杆受轴向分力作用,如果存在带载夹紧行程,会产生导向磨损,需要关注油缸的导向能力。

(2)油缸端盖磨损后,缸杆受轴向力活动时,格兰圈的安装尺寸发生变化,同时影响O 形圈的预压缩率。

(3)格莱圈的密封性能受O 形圈预压缩率的影响,需要选择合适的预压缩率来保证O 形圈的密封补偿作用。

(4)针对摆角夹紧缸的选型,需要根据工况,关注油缸的导向能力和密封对磨损的敏感程度。