三相永磁同步电机常见故障及解决对策

2023-08-29王晓璐

王晓璐

(山西维达传动科技有限公司,山西太原 030032)

0 引言

永磁电机因其节能效果显著、综合性能优良,在多个行业得到了广泛应用。永磁电机从结构上简化了传动链,系统运行更稳定,提高了传动系统的可靠性,在设备及系统节能、提高维护性、降低运行成本等方面取得了可观的效果。目前已成功应用于煤炭、水泥、钢铁、电力、港口、有色金属等行业。

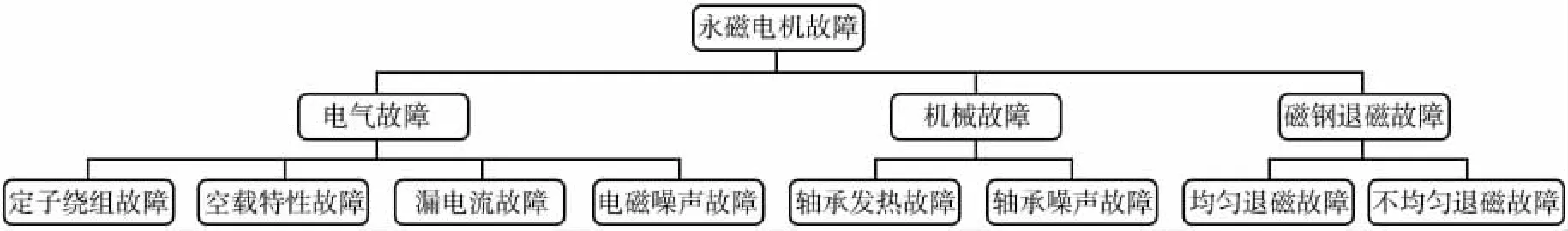

永磁电机的故障可分为电气故障、机械故障和磁钢退磁故障三大类(图1),大多是原材料不合格、零部件加工超差、装配方法不当、设计方案不过关、人工误操作等原因造成的。有些故障在早期难以察觉,或容易对故障有误判,在后期发现时已经造成了一定的经济效益损失和时间损失。因此,及时排查电机故障、对故障早发现、解决潜在隐患显得尤为重要。

图1 永磁电机故障分类

永磁电机故障的快速、准确排除对提高企业劳动生产率、有效避免返工、减轻工人的劳动强度、保证工人人身安全、降低企业的制造成本、确保电机的安全运行具有重要的价值和意义。

1 电气故障

1.1 定子绕组故障

1.1.1 绕组接地故障

绕组接地故障是指绕组与铁芯、机壳之间绝缘破坏而引起绕组接地的故障,主要现象为机壳带电、绝缘电阻为零、变频器零序电流报警或过压报警。故障发生后,实际拆机发现烧毁部位多数在绕组端部,故障原因主要有高电压击穿绝缘、机械磕碰等。

(1)与电机配合使用的变频器为二电平变频器,输出电压为方波,尖峰电压较高,有可能瞬间击穿绝缘的薄弱部位。将二电平变频器更换为三电平变频器可有效降低峰值电压。

(2)在电机装配时,绕组端部与端盖相碰,有可能造成端部绝缘破损,进而引起接地故障。对烧毁部位重新进行绝缘处理,涂漆后再烘干,测试绝缘电阻无异常,可重新使用。

1.1.2 绕组开路故障

绕组开路故障是指绕组端部极间或极相间有断开的焊接接头,引起绕组端部断路的故障。绕组开路故障主要现象为三相电流不平衡、电机振动大或有异常噪声、温升超过设计要求的温升限值,严重的甚至造成电机不能启动。

绕组开路故障的主要原因有:①极间与绕组引接线焊接不牢固、温升高导致接头烧断;②装配方法不当造成绕组端部与其他部件磕碰;③匝间或相间短路造成绕组熔断。

当开路故障点在绕组端部时,可重新将接头接好焊牢,包好绝缘材料,绑扎稳固,刷漆后自然晾干。如果绕组由于匝间短路造成绕组严重熔断,则应更换绕组。

1.1.3 相间短路故障

相间短路故障是指三相绕组中,两相绕组之间发生短路,包括绕组端部层间短路和槽内上下层之间的短路,以及人为接线错误引起的相间短路。主要现象为电流过大、三相电流不平衡、永磁电机手动盘车盘不动。

造成相间短路的原因有:①电机引出线浸漆变硬后弯曲拉扯造成绝缘层破损,导致相间接触;②层间垫条垫偏或损伤、极间连线串相导致的相间短路。其中,极间连线错误可以通过常规的直流电阻、匝间耐压、绝缘电阻、工频耐压测试,各项参数指标均显示正常,但如果整机装配完成后手动盘车出现盘不动故障,只能拆机重新查找故障点。

常规的检测手段容易出现误判,需用指南针法来测试判断故障。指南针法是指在电机任意两相之间接入直流电源,用指南针沿定子内圆移动。接法正确时,指南针N、S 极会均匀交替变化,其变化次数与极对数相同。

用指南针法测出N、S 极变换次数不对的区域,或者变换次数相同但交替变换的角度不同的区域即为故障部位,拆掉接线重新接线包绝缘后可解决此类故障。找到绕组引出线破损的部位后,半叠包二层硅橡胶自粘带,外层再半叠包一层聚酰亚胺胶带,最后套上绝缘套管。层间垫条破损的应更换合格的层间垫条。

1.1.4 匝间短路故障

匝间短路故障是指绕组线路本身的绝缘发生故障,主要包括各极相组线圈间短路、一个极相组线圈之间短路以及一个线圈中线匝之间短路。主要故障现象为三相电流不平衡、振动和噪声增大。

匝间短路故障可通过匝间耐压测试仪,测试三相波形是否重合作为判断依据。匝间耐压不重合原因是定子线圈在绕制、涨型、包袋、整形、模压等工序中,损伤绕组线路本身的绝缘层导致的。

实际上同一台电机线圈与线圈之间波形有微小的不一致,但线圈之间连接后三相完全重合这种情况。经过实际测试验证,线圈之间波形不重合度不超过10%就完全可以使用。线圈出现匝间短路故障时,通常采用更换线圈的办法解决。

1.2 空载特性故障

空载特性故障是指永磁电机在额定电压、额定频率运行时,空载损耗和空载电流偏大的故障。永磁电机空载损耗和空载电流偏大的主要原因有齿槽转矩过大、铁芯质量差、磁钢涡流损耗大。

齿槽转矩过大不但造成永磁电机启动困难,还有额外增加电机的空载损耗和空载电流。铁芯来料质量差会造成铁耗增加,导致空载损耗和空载电流增大。电磁方案设计不合理,也会造成空载损耗和空载电流偏大。

解决此类故障需要从源头上进行把控,在电磁设计阶段确保齿槽转矩和磁钢涡流损耗尽可能小,同时加大铁芯来料质量的检验力度,完善铁芯损耗检测手段。

1.3 泄漏电流故障

泄漏电流故障是指永磁电机定子绕组在工频耐压测试时泄漏电流过大,超过报警设定值的故障。

以某台1120 kW、额定电压1140 V 的定子成型绕组为例,定子线圈直线边半叠包二层少胶粉云母带,做工频耐压测试显示泄漏电流在600 mA 左右,超过工频耐压仪设定的报警值500 mA。造成此现象的原因主要是绝缘结构设计薄弱,虽然二层少胶粉云母带满足耐压要求,但泄漏电流过大会对设备和人员造成一定的安全隐患。

解决此类故障只需将铁芯两端的槽口垫上不带胶的聚酰亚胺胶带,经工频耐压实测,泄漏电流可降低60%。这也证实了将绝缘加强是降低泄漏电流的有效手段。

1.4 电磁噪声故障

电磁噪声故障主要是由气隙磁通的脉振和高次谐波引起的。当转子旋转时,由于齿、槽的影响,引起每极下磁阻的变化。由于电磁噪声与每极下槽数有关,因此这种噪声多数以齿频率出现。永磁电机噪声过高主要与齿槽转矩过大、磁钢磁通量一致性不好有关。齿槽转矩过大,相应的力波幅值也越大,振动噪声就越大,造成电机发出嗡嗡声。

解决此类故障从设计的角度,尽可能选择合适的极槽配合,槽数与极数最大公约数小、最小公倍数大的极槽配合;磁钢磁通一致性不好时,同批次的磁钢应打乱顺序装在不同的槽中可有效降低电磁噪声。

2 机械故障

2.1 轴承温升故障

轴承温升故障是指永磁电机做温升试验时轴承温度超过95 ℃、轴承温升不能达到平衡的故障,其原因主要有磁钢温升高、轴电流腐蚀、轴承选型错误、润滑脂加注量过多或过少。

(1)如果电磁设计方案设计不合理,磁钢涡流损耗过大,就会造成磁钢温升过高。磁钢的热量通过转子支架传导给轴承,导致轴承温度超过95 ℃。应从设计上降低磁钢涡流损耗。

(2)轴电流会造成轴承温升过高。轴电流的产生是由于在由电机轴、轴承、轴承座组成的回路中,有与其相连并随时间变化的磁通穿过,在轴上产生感应电势,并在回路为通路时产生电流。可以采用绝缘轴承或者端盖绝缘措施,以阻断轴电流。

(3)电机两端的轴承一端为固定端、一端为自由端,如果两端都选择球轴承,就会因温升变化而轴承无轴向窜动间隙,导致温升过高故障。固定端和自由端应选用合适的轴承。

(4)电机润滑脂加注得过少,起不到润滑作用,温升增高;润滑脂加注得过多,会造成轴承运转阻力增大,温升增高。根据实际应用经验,润滑脂加注量以填满轴承座壳体的1/2为宜。

2.2 轴承噪声故障

轴承噪声主要发生在使用滚动轴承的电机上,转子不平衡是主要原因,定转子不同心、端盖与轴承外套配合不好等是次要原因。因此,提高转子动平衡精度、加工装配精度,提高轴承制造质量、配合精度,并保持良好润滑,是降低轴承噪声的有效措施。

3 磁钢退磁故障

磁钢退磁故障是指磁钢在高温下发生不可逆退磁的故障。磁钢退磁故障包括均匀退磁故障和不均匀退磁故障。磁钢退磁故障可通过反电势的变化来判断,如热态反电势较冷态反电势变化值超过5%,可判断为退磁。

磁钢退磁的原因主要有电机设计不合理导致的磁钢涡流损耗过大、磁钢牌号选择不对。从电磁设计源头降低磁钢涡流损耗、增加磁钢厚度、选择高牌号的磁钢、转子内部设计通风槽回路,都是增强磁钢抗退磁能力的有效手段。

4 结束语

本文总结了永磁电机的常见故障,详细分析故障的可能原因,并给出相关的解决对策,具有针对性、安全性、可靠性、适用性,为企业及时发现、快速排除永磁电机故障提供了有价值的参考,实现故障的提前预防,对提高企业生产效率,构建智能化故障检测方法具有重要意义。