输送皮带边距在线测量与自动纠偏

2023-08-29简著名张中武辛子健

罗 民,余 攀,夏 祥,简著名,张中武,辛子健

(湖北中烟工业有限责任公司,湖北武汉 430040)

0 引言

皮带输送机是一种常用的固体物料输送装置,依靠摩擦驱动以连续方式运输物料的机械。主要结构为机架、输送带、托辊、滚筒、张紧装置、传动装置。皮带输送机主要由两端滚筒及紧套其上的闭合输送带组成。从截面看,皮带是线性连续运动的,皮带厚度一般在1~3 mm,通常的测距工具如超声波测距仪、红外测距仪、拉绳编码器被测对象需要是一个面,运动的皮带边缘无法被有效检测到。设计研究一种新的超声波测量装置,解决上述难点问题,能够测量皮带边缘与墙板间的距离,得到连续的具体数值。

1 背景技术

1.1 皮带输送机基本结构

皮带输送机在工业生产中广泛应用,用于输送煤炭、包裹、食品等固体物料,是一种依靠摩擦驱动的,以连续方式运输物料的机械,主要结构包括机架、输送带、托辊、滚筒、张紧装置、传动装置。皮带输送机主要由两端滚筒及紧套其上的闭合输送带组成。

皮带输送机工作原理:减速电机通过传动辊与皮带之间的摩擦力来传递牵引力,因此必须将皮带用张紧装置拉紧,使皮带在传动托辊分离处具有一定的初张力,令皮带与负载一起在托辊上运行。皮带既是牵引机构又是承载机构,负载与皮带之间没有相对运动。物料由喂料端喂入,落在转动的输送带上,依靠输送带摩擦带动运送到卸料端卸出。

皮带输送机传送皮带通常有以下5 种材料:

(1)橡胶材料输送带,具有耐热、耐高温、耐腐蚀、抗穿刺等特点,适用于工作环境温度-15~40 ℃,物料温度不超过50 ℃,主要用于各矿山、冶金、化工、粮食等企业的固体物料输送。橡胶输送带包含3~5 层胶布,上下覆盖胶厚度1.5~3 mm,整体厚度不超过6 mm。

(2)硅胶材料输送带,是以耐高温、防腐、防火阻燃高强的玻璃纤维布,经有机硅橡胶压延或浸渍而成,无毒无味,化学性质稳定,可用于-70~280 ℃的输送作业,厚度通常在1~8 mm。

(3)PVC 聚氯乙烯材料输送带,织物层数一般在1~3 层,总厚度在1~11.5 mm,工作温度范围在-10~80 ℃,PVC 输送带弹性好、不易变形、耐磨、低噪声、节能、环保,主要应用在食品、烟草、物流、包装等行业,厚度一般在1~6 mm。

(4)PU 输送带,采用环保型材料聚氨酯(PU)作为输送带的生产原材料,符合食品卫生标准,可与食品直接接触,广泛应用于食品工业,厚度在0.5~8 mm。

(5)TPU 热塑性聚氨酯弹性体橡胶材料输送带,总厚度在0.7~5.7 mm,通常用于轻质食品的输送。

皮带输送机是输送系统的关键设备,使用非常广泛且数量庞大,皮带跑偏是该类输送设备最常见的故障。跑偏带来的危害巨大,不仅影响系统安全稳定运行,严重时可能会损毁皮带,给生产带来影响,使产品中掺入破损的皮带碎屑,尤其在散装食品加工行业,这是无法容忍的事故。

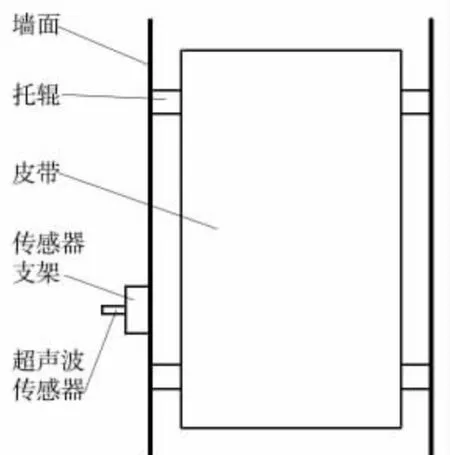

图1 为皮带输送机的俯视图,墙板作为整个皮带机主体支撑,柔性材料的皮带绕辊轴一圈形成闭环。正常运转情况下不允许皮带与墙板接触。

图1 皮带输送机结构

1.2 皮带跑偏原因

影响皮带跑偏的因素主要有以下3 个方面:

(1)长时间运转造成粉末物料粘附于托辊,使托辊表面产生不规则的凹凸,皮带所受摩擦力由原来的平行于运行方向改变为具有一定垂直分量,从而导致皮带往墙板方向偏移。

(2)皮带老化变形,各截面所受张力不均衡。

(3)托辊之间平行度不够,距离越远平行度越难调节,机械位的晃动、轴承的磨损都会改变两者之间的平行度,而且纠偏调节不是一劳永逸的,平行度会在运转过程中持续改变。

通常的纠偏方式为停机离线检修,包括:

(1)用刮刀定期清除粘附在托辊表面的积垢。

(2)皮带变形严重时需要更换皮带。

(3)测量两侧纠偏丝杆长度,边调节丝杆边观测皮带纠正情况。

1.3 检测技术

目前,皮带跑偏预警方式只能依靠设备维护人员定期巡视监测皮带运行状态,或者在关键点位安装极限位检测开关,当皮带两侧边缘触碰到检测开关时触发报警。

检测开关分为两类:接触式和非接触式。两种检测方式都需在皮带两侧墙板各安装一个固定支架,使检测元件介于皮带边缘与墙板之间,通常安装位距离墙板40~50 mm。接触式检测元件一般采用微动开关,当皮带左右偏移按压到微动开关便会产生报警。接触式检测的缺点是检测器件摩擦皮带边缘,可能造成皮带损伤。非接触式检测元件一般为漫反射式光电开关,光电检测照射面垂直于皮带表面,正常情况下左右两侧的光电开关都照射不到皮带表面,只有当皮带往其中一边偏移时,漫反射光电开关接收到反射信号,输出报警信号。

2 在线检测装置

2.1 检测装置

分析现有的技术,均是极限位检测法,只有当皮带偏移到极限位时才能触发报警,而不能对皮带工作状态进行实时监控,导致自动纠偏也难以实现。

研制一种数字量化的检测系统,得到皮带边缘与墙板距离的具体数值,通过这个值便能计算分析出跑偏程度,进而实现精准纠偏。数字化检测元器件种类繁多且应用成熟,例如激光测距仪、超声波测距仪、拉绳编码器等,都能测得模拟信号并转换成具体的数据值,且测量精度高,可以达到微米级。结合企业的实际工况,决定采用非接触式检测,综合考虑粉尘、环境温湿度等外部的干扰,最终选择超声波测距仪作为研究方向。

研究的难点在于,不管采用何种检测方式,被测物需要是一个平整的面,但是皮带边缘很薄,通常为1~6 mm。由于皮带运行过程中会发生抖动,激光或超声波发射出去,要通过皮带边缘有效反射回来比较困难。因此,将皮带边缘转化成一个平整宽阔的反射面是设计研究的关键。

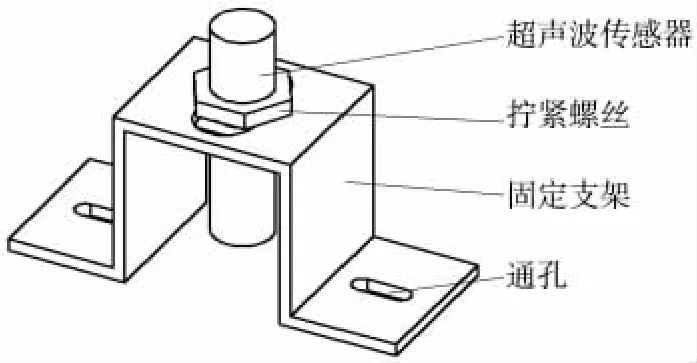

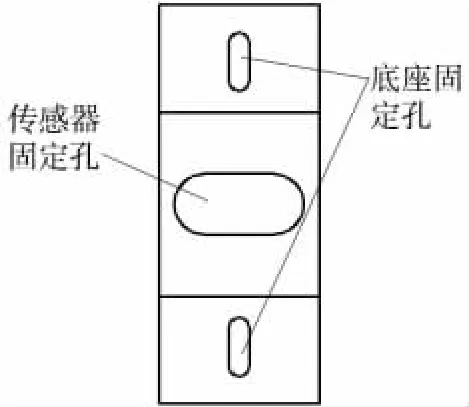

在本设计中,超声波测距仪固定在支架上(图2)。测距仪可在支架垂直方向上下移动,支架可固定在侧墙板上,可水平方向上左右移动(图3)。通过调节超声波测距仪锁紧螺母,可调节测距仪感应面与皮带边缘的距离。使超声波测距仪在上下、左右、前后6 个方向都可以灵活调节,以适应不同的安装环境。

图2 超声波测距仪固定支架

图3 支架俯视图

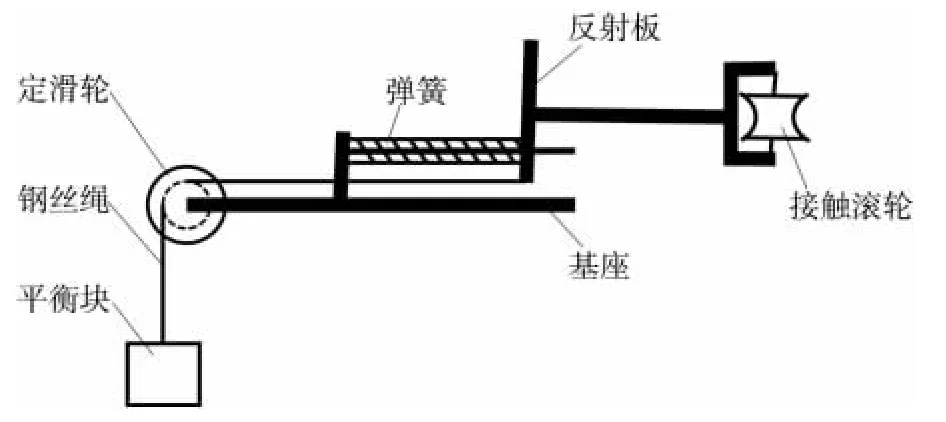

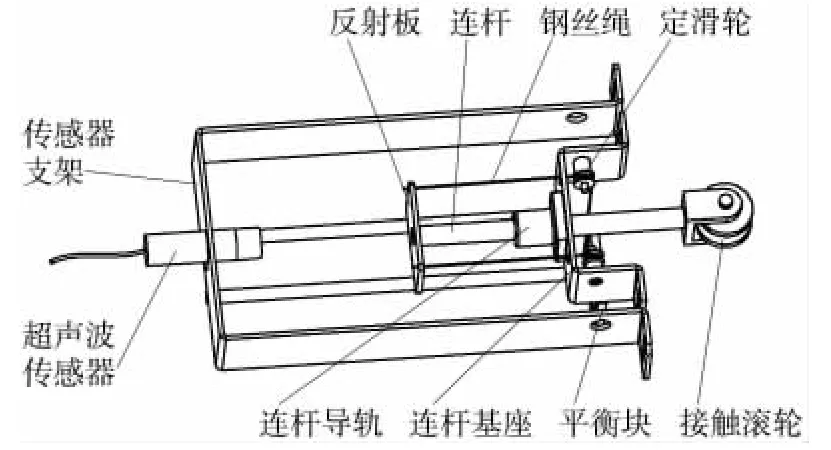

图4 所示的检测连杆装置为本研究的核心,安装在墙板。定滑轮一端悬挂平衡块,另外一端连接反射板。反射板依靠弹簧力轻压在皮带边缘,平衡块所受的重力G 略小于弹簧的弹力,使反射板被弹簧顶着,跟随皮带的左右偏移同步移动。为了减小检测装置与皮带边缘的摩擦,并限制皮带边缘跳出检测杆,装置前端增加了凹形接触滚轮,皮带边缘卡在凹槽内,滚轮伴随皮带运动而滚动(图5)。超声波测距仪测得传感器到反射板的距离D,传输给工业控制PLC,经过计算即可得出皮带边缘到墙板的精确距L=D+d-l,d 为反射板与接触滚轮之间的距离,l 为超声波测距仪测量端面到墙板的距离。

图4 检测连杆

图5 检测系统整体结构

2.2 数据处理

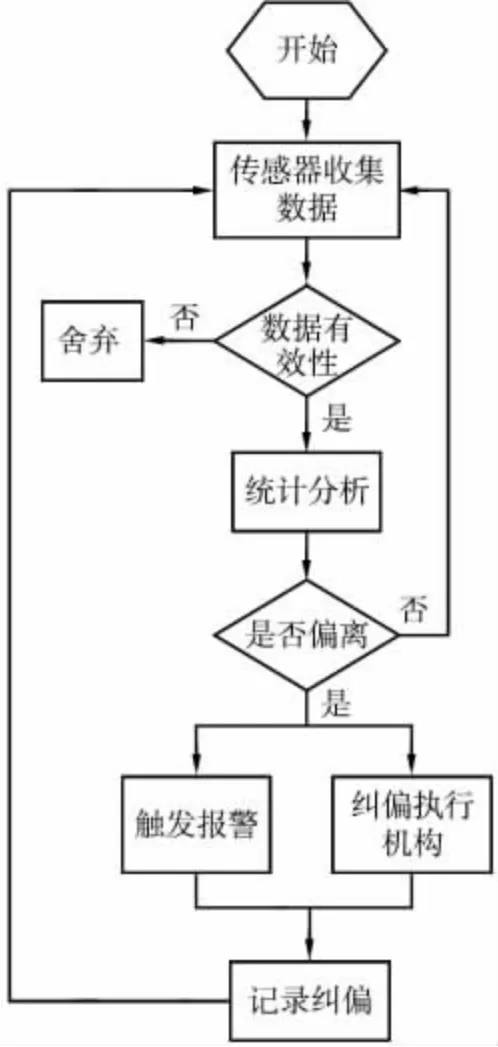

通过检测装置测得连续稳定的模拟信号,经屏蔽电缆传输给PLC 的AI 模块。正常合理范围内、前后连续波动幅度不大的数据视为有效数据,程序自动过滤掉溢出的数据、保留有效数据。按照公式L=D+d-l,计算得到皮带边缘到墙板的实际距离L。

(1)画面显示数值:以往的检测只能做到画面显示一个点,皮带触发了极限位检测装置后触发这个点变色。现在能做到用阿拉伯数字显示具体的数值,并且能精确到0.1 mm。

(2)报警提示:以往只有超出极限位报警,从而控制设备停机保护。现在可以做到在一定范围内先预警,达到极限值时触发极限报警才停机,给维护人员一定的缓冲时间。

(3)大数据分析:实时不间断记录L 的数值,形成坐标曲线。可通过分析软件监视皮带运行情况,对后期工作状态作出预判,并实现保留历史数据做到故障可追溯(图6)。

图6 程序控制流程

3 自动纠偏装置

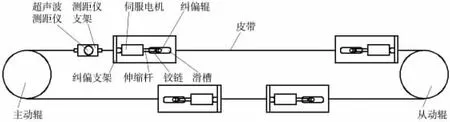

获得实时的皮带与墙板的相对位置后,即可利用其进一步实现皮带的自动纠偏功能,具体原理为:纠偏托辊平行于主、从动辊,贴附于皮带的内表面。纠偏辊一端用万向轴承固定,另外一端连接伺服电机。纠偏辊通过铰链与伸缩杆连接,使纠偏辊可在滑槽内平滑移动。纠偏辊贴着皮带内表面做扇形运动,伺服电机的推进或回拉距离根据L 值确定,形成PID 闭环控制,根据实际跑偏情况驱动纠偏装置对皮带进行纠正。纠偏辊驱动皮带纠偏的力为滚动摩擦力,该摩擦力较小,导致纠偏的幅度较小、效率较低,因此可根据皮带宽度和主从动辊的间距,适当增加纠偏电机和纠偏辊的数量。图7 中提供了4 组纠偏装置。

图7 纠偏系统示意

纠偏辊的驱动方式分为电机驱动、液压驱动和气压驱动3 种。液压和气压驱动需要配备额外的液压装置和压缩空气管路,且液压系统存在漏液风险,食品加工企业较少使用。应用电机驱动最为便捷安全,此处选用了高精度的伺服电机。

伺服控制系统是一种对机械工作过程实现精细化控制的反馈控制系统,用于对机械运动的精密控制。PLC 控制器对系统给定值和反馈装置检测的实际运行值进行比较计算,调节控制量,控制信号发送给伺服控制器,伺服控制器按要求把恒压恒频的电网供电转换为控制伺服电机所需的变频交流电,驱动伺服电机执行指令动作。该动作最终通过连接机构传递给执行机构,完成设计所需的动作。

伺服系统有速度控制、转矩控制、位置控制3 种控制方式,这里用到的是位置控制,其优点是反应速度快、控制精准。控制系统能够准确地记录零位和当前位置值,与检测机构形成完善的PID 闭环控制。

4 结语

本文设计研究的皮带跑偏在线检测装置弥补了现有极限位检测的不足,通过创新设计的连杆滑轮式检测机构可以精确地测量出皮带到侧墙板的距离,对跑偏程度进行实时监控,起到预警、报警的作用,同时为纠偏提供数据支持。并配合伺服纠偏机构形成PID 闭环控制,实现了自动化精准纠偏,杜绝输送皮带跑偏对设备及产品的危害,为工业自动化控制提供一种有效的技术解决方案。