基于故障预测分析系统的TPM 管理实践

2023-08-29余建业燕伟波

余建业,马 勇,燕伟波,王 杰

(陕西有色天宏瑞科硅材料有限责任公司,陕西榆林 719000)

1 研究背景

目前国内外许多多晶硅生产企业采用关联性较强的生产系统,但是设备设施的维修、维护和管理水平没有随之提升,大多还保留着较为落后的设备管理体系,给多晶硅生产企业的生产经营带来较大的成本压力。随着全球光伏行业的发展,市场对多晶硅生产企业的要求越来越高,提高多晶硅质量、降低多晶硅工艺制造成本势在必行,国内某多晶硅生产公司(下文简称为公司)也由此着力推行低成本战略。经成本测算,公司的维修成本在运营成本中占比较高,而维修成本高的主要原因在于设备故障率高,因此公司决定通过引进基于故障分析系统的TPM(Total Productive Maintenance,全员生产维护)管理来优化设备管理模式来降低设备故障率,从而实现公司的低成本战略。

2 研究现状

传统的维修模式为故障停机维修模式,在设备出现故障之前不对设备进行干预,待设备故障后进行设备的“事后故障维修”。该模式能够实现备品备件的最小化库存以及对备品备件的充分使用,但对于设备构造复杂、上下游生产环节关联性强的工艺系统,反而增加了工艺生产的时间成本和管理成本[1]。

随着生产工艺产线系统关联系越来越强,传统事后维修模式弊端愈发凸显。为规避这一弊端,美国学者提出预防性维修的理念,该理念主要是基于设备运行的盆浴曲线。盆浴曲线反映了机械设备故障率随着机器设备的工作时期的变动而改变的3 个阶段:早期调试与工作阶段、故障偶发阶段和故障率迅速增加的故障损耗阶段[2]。通过实践研究发现,随着设备制造水平和性能可靠性的提升,设备使用过程中故障情况趋向于左半边的曲线,因此在实际工作中主张取消定期大型维护和解体维修,用小修理组合取代定期的大修[3]。但是,由于预防性维修的检查周期较为固定,严格按预防性维修开展维修工作会导致设备频繁拆卸的过度检修状况,过度检修不仅会造成大量的人力资源和备品备件花费,还会因频繁拆解装配给设备的正常使用带来隐患。

随着大数据和人工智能技术的不断发展,在预防性维修的基础上不断衍生出基于大数据的可靠性分析维修模式。基于可靠性理论的设备维修是一种先进维修方式,该方式能根据设备的运行状态来制定维修计划、采购维修备件、实施维修作业,能根据设备运行数据提前预知设备的故障,可以减少不必要的维修工作,使维修工作更加准确、经济[4]。

与此同时,由日本管理团队率先提出了一种全员维护保全的维修管理模式(TPM)。该管理模式重点阐述设备管理是一个系统工程事件,要以系统的思维对设备的管理和维修进行全面的把控,并根据设备所处的生命周期进行不同侧重面的维护管理,且不同角色的设备相关人员均需进行设备的维护保全。

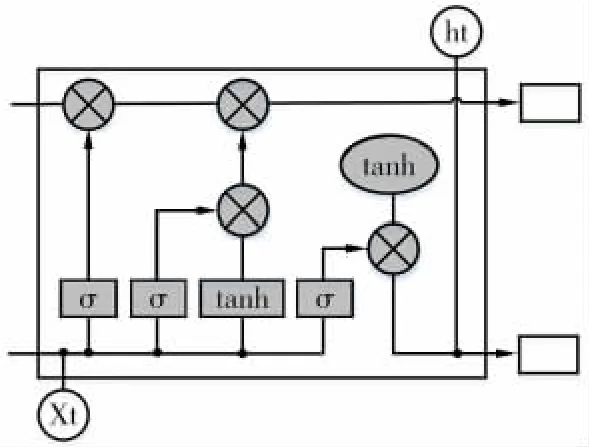

之后,国内学者冯磊在TPM 的基础上,引入基于LSTM 神经网络的故障预测系统,长短期神经网络是由Hochreiter 和Schmidhuber 提出的基于循环神经网络改进而来的一种神经网络模式(图1),该模式使用记忆模块代替了循环神经网络中的“隐单元”,从而实现故障模型的学习、记忆和高精度的设备状态诊断分析[5]。

图1 长短期神经网络构造

通过故障预测系统进行设备状态和人员开展设备维护维修活动的监控,提出“拉动式”TPM管理模式,使TPM 推行更加系统、科学、有力。

TPM 法是以提升设备综合效率为目标,设备相关方共同参与的设备维护、维修体制[6]。良好的TPM 管理模式的推行重点在于如何采用系统、科学的方法来敦促所有设备相关方合理且完备地开展设备的维护活动,在大数据、机器学习算法广泛应用的时代,基于大数据和机器学习算法的设备故障预测分析系统被逐步引入到TPM 管理当中,对规避人为风险、客观系统地实施好TPM 起到了非常重要的作用,实施效果良好。

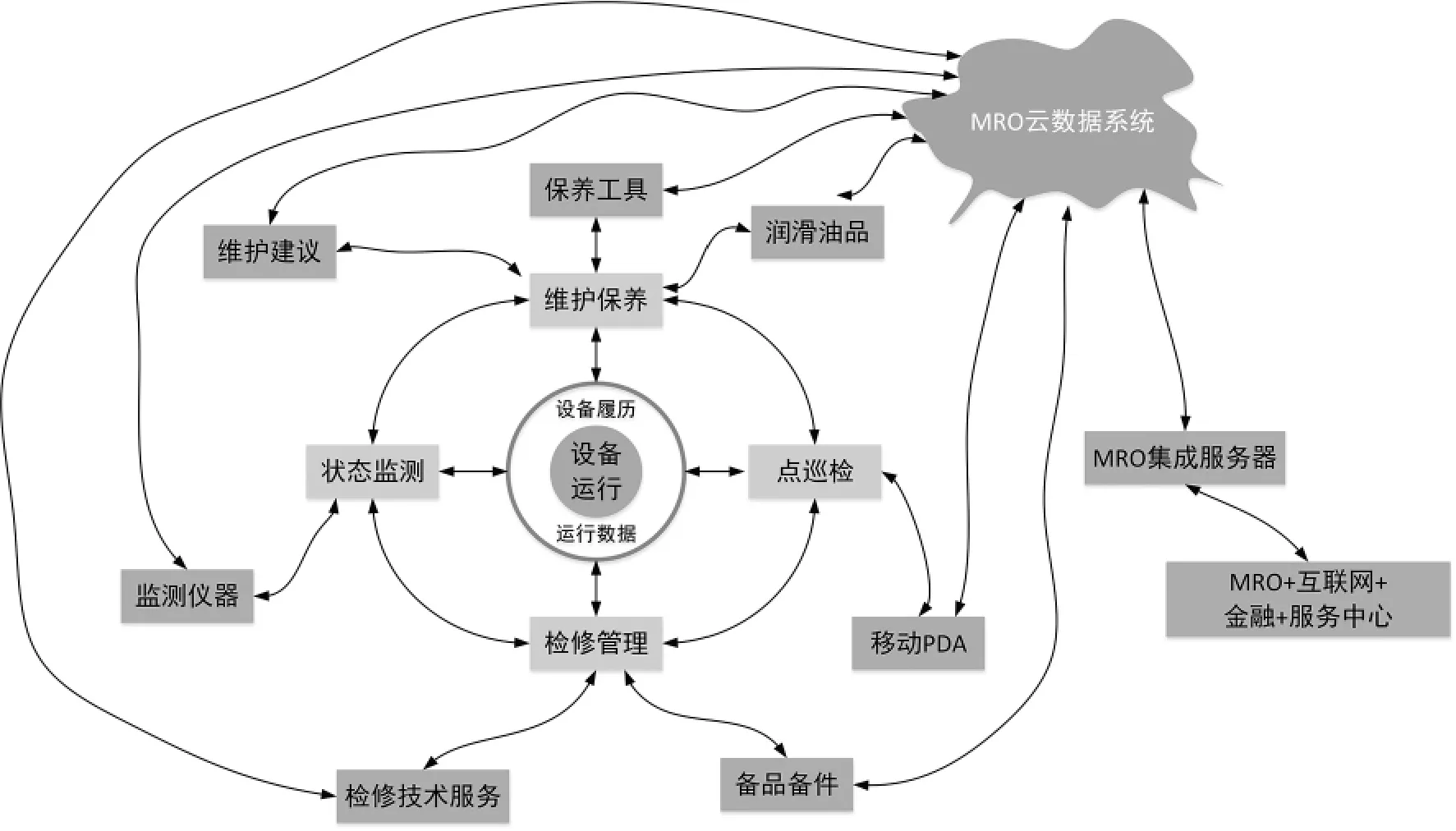

3 基于故障预测系统的TPM 管理

故障预测分析系统是基于LSTM 神经网络的设备状态监测与信息分析系统,系统通过使用LSTM 神经网络对设备的履历和运行数据进行训练分析,将训练后的数据上传到MRO云数据系统,通过云系统对系统事实的状态监测信息进行分析,从而给出设备的维护保养、检修管理和点巡检信息指令,指导设备使用过程中的管理行为,该系统运行模式如图2所示。

图2 故障预测分析系统模型

为实现公司维修成本的有效控制,通过故障预测分析系统辅助进行硅烷生产区某离心压缩机的TPM 管理。基于故障预测分析系统TPM 管理的实施,在状态监测、维护保养、检修管理、点巡检4 个方面对该离心压缩机的TPM 管理进行优化。

3.1 状态监测

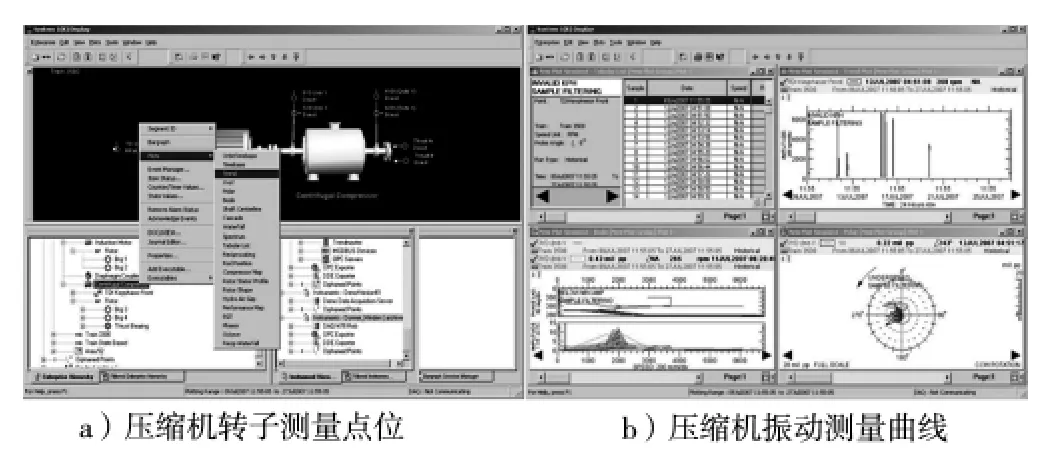

故障预测分析系统通过工业传感器收集设备的温度、压力、电流、振动等参数,生成如图3 所示的设备图形信息,并使用LSTM 神经网络学习并记忆的图形数据库进行信息匹对,最后分析出设备状态,并给出设备管理人员关于设备使用、维护、维修和备件准备的信息。

图3 故障预测分析系统展示界面

基于LSTM 神经网络相对于传统RNN 循环神经网络优化了其难以训练和梯度消失的问题,通过空缺值填充、异常值处理及数据标准化来进行数据的处理。

空缺值填充采用的LSTM 神经网络数据模型来规避通信技术偶发性故障,常用于对温度曲线、压力曲线的数据采集,采用公式(1):

其中,Yt是空缺值数据,Y(t-ξ)是数据缺失前某规定时间点的数据,Y(t+ξ)是数据缺失后相同时间间隔点的数据。

对于机械振动信息采集,故障预测分析系统采用的是频谱分析法。该方法是使用工业传感器将设备某一方向上的振动位移、速度、加速度进行采集,形成固有频率的波,从而通过波形对设备各转动部件的完好情况进行判断。

对于该高转速压缩机的转子位移,故障预测分析系统采用的是轴心轨迹分析法。该方法是使用涡流传感器向转子发射电涡流,通过电涡流反射转子径向位移的信息,反射到相位图上,从而分析转子转动部件处的完好程度。

相对于传统DCS 系统对该离心机的连锁保护,故障预测分析系统能够根据设备的运行状态过滤突变杂波,生成设备的频谱图、相位图、波德图、轴心轨迹图等图谱,信息采集更为全面,状态监测更为严谨。

3.2 维护保养

故障预测分析系统在系统搭建时录入该离心压缩机的设备参数和技术档案,基于此,该系统能够根据系统监测出的温度曲线、压力曲线、电流曲线、频谱图、相位图、波德图、轴心轨迹图等数据给出推荐的设备维护保养计划。故障预测系统给出的设备维护保养计划与人为制定的维护保养计划的区别主要在于维护项目的准确性与维护时间的延长性上。

维护项目的准确性主要是指故障预测分析系统能够根据设备的运行曲线给出具体需要维护保养的项目,而不是像应用DCS 系统的TPM 管理时为确保设备的机械性能而将设备所有相关的零部件依据经验周期进行统一的维护。故障预测分析系统在某次设备维护到期检查时,发现设备该设备主机一倍频振动波峰很小,二倍频振动波峰较小,高倍频振动波峰较大,电机轴心轨迹呈椭圆形。由此故障预测分析系统给出维护建议,在本次维护保养中不需要进行联轴器对中、主机叶轮平衡、压缩机后轴承和电机轴瓦更换项目的维护,组件松动项目的维护可于一级维护进行处理,本次维护只需进行该压缩机主机的前轴承进行配套更换即可。

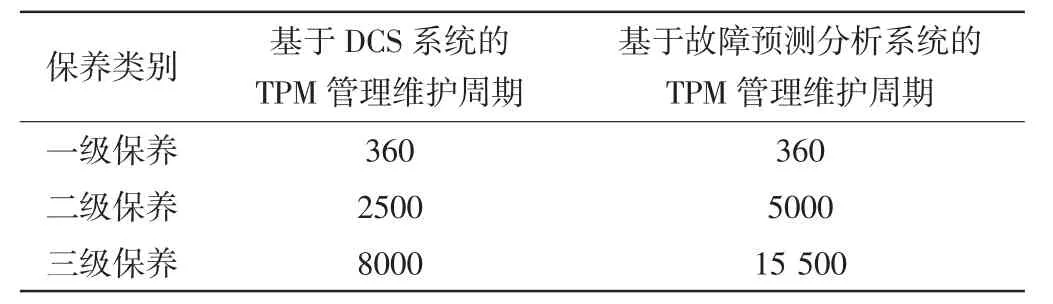

维护时间的延长性主要针对于该离心压缩机的二级保养和三级保养,区别于应用DCS 系统的TPM 管理时为确保设备的机械性能而按厂家推荐的维护保养计划对设备进行严格的维护保养,故障预测分析系统能够根据设备的运行曲线给出是否延后进行二级保养和三级保养的建议,从而减少设备维护的频次,应用故障预测分析系统前后该离心压缩机的维护保养周期见表1,可以看出引进故障预测分析系统后该离心压缩机的二级保养和三级保养周期均有所延长,维护频次下降。

表1 故障预测分析系统应用前后离心压缩机维护周期 h

3.3 检修管理

故障预测分析系统在检修管理的应用上主要体现在检修技术支持和预测备品备件需求数据。其在检修技术服务方面能够辅助设备维修人员进行设备故障的判断,对症下药,提高维修效率。并在预测备品备件需求数据方面,主要是根据系统建立时预设的备品备件供货周期及设备运行状态进行分析判断,在设备运行于亚健康状态时给出备件储备建议,维修管理人员在收到备品备件储备建议后将核对备品备件库存,若备件库存低于安全库存,则开展备品备件的采购活动,从而减少备品备件的过量申报和库存积压。

3.4 点检、巡检

故障预测分析系统在点巡检上的应用主要体现在使用移动的数据采集系统敦促维护保养操作人员按需求计划进行设备的点巡检及维护保养工作。故障预测分析系统分为主系统和子系统,主系统安装于中心控制室,主要由设备工程师进行管理,对重点设备进行实时地状态监测和故障分析,并根据系统的分析结果反馈设备维护保养需求和备品备件的需求预估;子系统安装于各维修技术员、设备管理员和设备巡检维保人员的手机上。通过便携的子系统敦促巡检维保人员按原定设备巡检及维保计划进行设备的巡检和维护保养,作业完成后上传作业结果,从而实现智能系统的“智能监工”,规避人为失误,确保设备能够被很好的进行维护和保养。

通过基于故障预测分析系统的TPM 管理在硅烷生产区某离心压缩机上的应用分析,发现故障预测分析系统能够对公司在用设备的维护保养和备品备件需求进行很好的预估,从而在提高设备完好率、减少备品备件消耗、降低备件库存方面起到较强的辅助作用,助力实现该公司设备维修成本控制。

4 结束语

4.1 实施效果

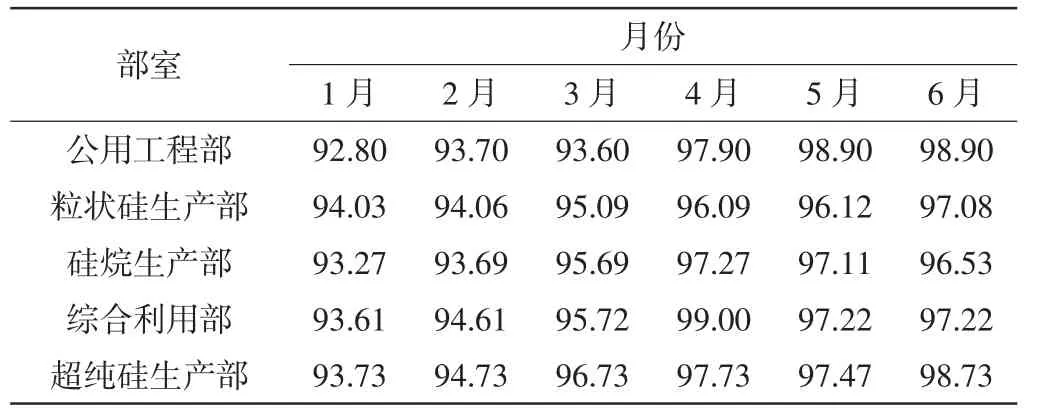

通过开展基于故障检测分析系统的TPM 管理,公司设备管理水平持续提高,设备运行状态持续见好,2021 年上半年关键设备完好率统计见表2,主要设备完好率由2020 年的93.79%提升至2021 年上半年的95.94%,仪表计量器具完好率及仪表泄漏量也有了较为明显的改善。

表2 公司2021 年上半年关键设备完好率统计 %

4.2 现实意义

通过在国内某多晶硅生产企业进行基于故障分析系统的TPM 管理实践,成功降低了设备的故障率,公司设备维修工作量和备品备件的申报备用减少,最终使得该多晶硅生产公司企业成本得到有效的降低,提高了企业的市场竞争力,对同类型企业开展维修成本控制和企业推行低成本战略有着较高的借鉴和参考意义。

设备的TPM 管理是现阶段的热点问题,但目前对设备TPM管理的研究陷入了瓶颈,在人工智能高速发展、5G 技术不断应用的今天,可以着眼于大数据、人工智能和5G 技术研究出新的TPM 模式和理念。