冻融作用下低热水泥混凝土抗冲磨性能评价

2023-08-29姜春萌李双喜蒋林华唐新军

姜春萌,李双喜,蒋林华,唐新军

(1.新疆农业大学 水利与土木工程学院,乌鲁木齐 830052;2.河海大学 力学与材料学院,南京 211100;3.新疆水利工程安全与水灾害防治重点实验室,乌鲁木齐 830052)

0 引 言

低热硅酸盐水泥水化热低、后期强度高,常用于配制水工等大体积混凝土以控制其温度裂缝[1-2]。目前,国内外学者针对低热水泥混凝土的力学、热学以及抗裂性能进行了大量研究,但关于其耐久性能的文献资料相对较少[3-5]。磨蚀是水工混凝土耐久性设计所需考虑的重要指标之一。现有文献表明,低热水泥混凝土具有优秀的抗冲磨性能,已在向家坝、白鹤滩、溪洛渡等多个水利工程中得到证实[6-8]。实际工况下,水工混凝土服役环境复杂,磨蚀往往与其他环境因素存在正负叠加与交互耦合效应,单因素性能研究逐渐难以满足混凝土耐久性设计及寿命预测需要[9-10]。

对于寒冷地区水工混凝土而言,冻融与冲磨往往交替发生,加速混凝土力学及耐久性能劣化,导致其过流面出现严重脱落剥蚀,进而影响建筑物外观及安全运行。近年来,冻融与冲磨共同作用下的混凝土损伤演化行为逐渐为科研人员所关注。例如,刘彦书[11]通过快冻法和水下钢球法,以冻融50次、冲磨12 h为一个循环,测试了C30普通水泥混凝土在冻磨联合作用下的质量变化,并对其磨蚀形貌进行了定性分析;刘明辉等[12]设计了一种新型搅拌冲磨装置,先将圆柱体混凝土试件进行快速冻融试验,然后再将不同损伤程度的冻融混凝土放入冲磨仪中,测试其磨蚀质量损失;白银等[13]采用水砂磨损机和单面冻融法,将混凝土按照“冲磨0.5 h+冻融8次”进行循环试验,以试件质量损失和相对动弹型模量作为评价指标分析了冻融-冲磨耦合作用下混凝土损伤进程和劣化机理。

目前,针对混凝土冻融损伤的评价多局限于质量损失和相对动弹性模量,基于水下钢球法的混凝土磨蚀性能指标仅为固定时间节点下的抗冲磨强度和质量损失,导致相关研究成果往往具有一定局限性,难以有效表征冻融与冲磨作用下的混凝土性能演化规律,且对其交互效应缺乏深入讨论,容易遗漏混凝土劣化行为的有效信息[14-15]。因此,如何设计试验、科学评价冻融混凝土的磨蚀性能成为研究冻融与冲磨共同作用下混凝土损伤演化行为的关键。

本文以低热水泥混凝土为研究对象,提出了基于维氏硬度和损伤层厚度的冻融损伤评价方法,以及基于三维磨蚀形貌和分形理论的磨蚀性能评价方法。在此基础上,研究了经不同冻融次数后的混凝土磨蚀质量损失、抗冲磨强度、磨蚀形貌以及分形维数等指标随时间变化规律,探明了冻融、冲磨共同作用下低热水泥混凝土整体劣化程度、损伤层厚度、磨蚀深度与冲磨时间的交互变化关系。研究成果可为低热水泥混凝土耐久性设计和寿命预测提供指导,并为多因素作用下混凝土材料的损伤评价提供参考。

1 原材料与试验

1.1 试验材料与试样制备

1.1.1 试验材料

采用四川嘉华特种水泥公司生产的低热硅酸盐水泥,其硅酸二钙(C2S)、硅酸三钙(C3S)含量分别为43.9%、28.7%,化学成分如表1所示,物理及力学性能见表2,相关指标满足国家标准《中热硅酸盐水泥、低热硅酸盐水泥》(GB/T 200—2017)[16]要求;细骨料是细度模数为2.71的天然河沙,粗骨料为粒径5~16 mm的连续级配碎石;外加剂采用江苏苏博特公司生产的高性能聚羧酸减水剂和南京瑞迪公司生产的松香类引气剂;混凝土拌合用水为南京市自来水。

表1 水泥化学成分质量分数

表2 水泥物理及力学性能指标

1.1.2 试样制备

参考常见的水工混凝土配合比方案,设计了如表3所示水胶比为0.4的低热水泥混凝土。根据表3,分别制备尺寸为100 mm×100 mm×400 mm和Φ300 mm×100 mm这2种规格的混凝土试件,静置24 h后拆模并移入环境温度为20 ℃±2 ℃、相对湿度>98%的标准养护室中养护86 d,以消除水泥后期水化对于试验结果造成的影响。养护结束后,将所有试件取出置于饱和石灰水中浸泡4 d使其充分饱水,然后分别以3个试件为一组,按照《水工混凝土试验规程》(SL 352—2006)[17]中的相关要求进行“快速法”冻融试验和“水下钢球法”冲磨试验。

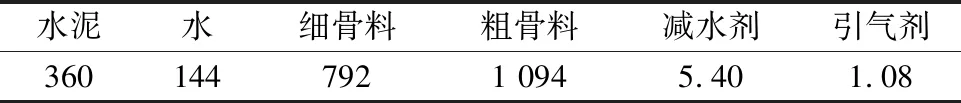

表3 混凝土配合比

1.2 试验方案与测试方法

1.2.1 试验方案

设计了表4所示四组方案进行冻融-冲磨试验。其中,Ab为对照组,即不经冻融循环,直接测试其抗冲磨性能;对于FT-A1、FT-A2和FT-A3,测试其棱柱体试件经快速冻融50、100、200次后的损伤层厚度和截面维氏硬度,并将对应冻融次数的圆柱体试件放入冲磨仪中进行试验,测量其24、48、72 h的质量损失、抗冲磨强度以及磨蚀形貌等相关指标。

表4 冻融-冲磨试验方案

1.2.2 测试方法

1.2.2.1 维氏硬度

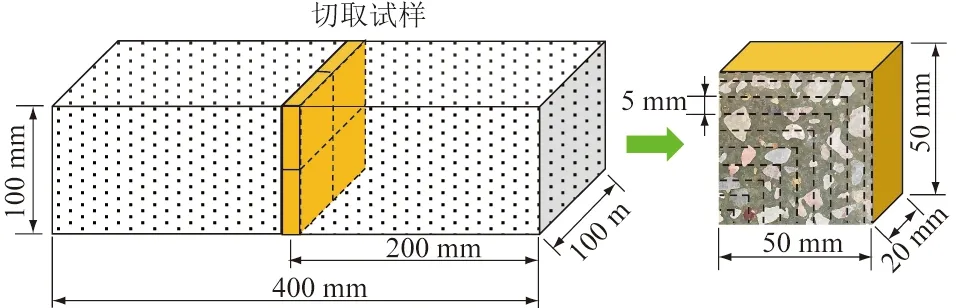

维氏硬度试验是通过对试样表面施加一个较小荷载使之产生压痕,再根据压痕单位面积上试验力值来计算硬度的一种静态压痕方法,其测试过程具有局部性和即时性,能够较好地反馈材料内部微结构变化。如图1所示,将冻融0、50、100、200次的棱柱体试件取出,擦干表面后利用切割机从试件中间位置切取尺寸为50 mm×50 mm×20 mm的混凝土块,之后分别用200目(表示1平方英寸(6.451 6 dm2)的面积上分布了200×200个颗粒,依次类推)、400目和800目的砂纸将待测表面充分磨光,利用HDX-1000TC型维氏显微硬度仪测量距试件表面不同深度处的混凝土浆体维氏硬度,试验荷载为0.981 N,持荷时间为15 s,结果取8个测点的算数平均值,测试过程中注意避开粗骨料。

图1 维氏硬度试验取样示意图

1.2.2.2 冻融损伤层厚度

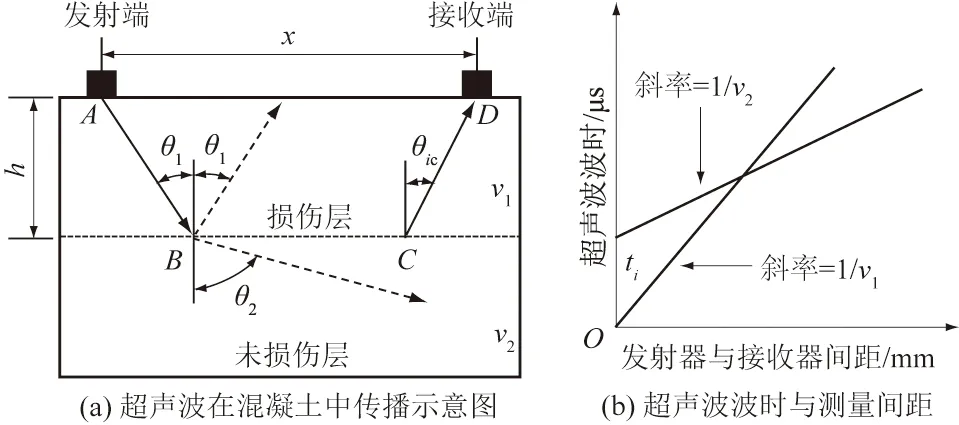

采用超声平测法,根据脉冲波在混凝土损伤层与未损伤层之间的传播速度差异来计算冻融损伤层厚度。如图2所示,假设冻融混凝土损伤层厚度为h,超声波在损伤层的传播速度v1小于其在未损伤层的传播速度v2。将发射器置于混凝土表面端部位置发出超声脉冲,当接收器靠近发射器时只能感应到表层声波,此时时间-距离曲线上点的斜率为1/v1。平行移动接收器,当折射角θ2随着距离的延长增加至π/2时,射线被折射到过渡界面,此时临界角θic=arcsin(v1/v2),即当波以临界角θic入射时,折射角将平行于2种材料的界面。沿着斜率1/v2外推得到x=0时直线与纵轴的截距ti,则混凝土冻融损伤层厚度可根据式(1)计算得到[18]。

(1)

图2 超声波在冻融混凝土中的传播

1.2.2.3 磨蚀质量损失、磨蚀速率与抗冲磨强度

分别测试经累计冲磨24、48、72 h后的圆柱体混凝土试件质量,并按照式(2)计算其质量损失率w,即

(2)

式中:G0为冲磨试验前的混凝土质量(kg);GT为冲磨T小时后的试件质量(kg)。

按照式(3)计算混凝土不同冲磨周期的磨蚀速率rT,即单位面积、单位时间内混凝土试件的磨损质量。抗冲磨强度RT按照式(4)计算。

(3)

(4)

式中:T为混凝土累计冲磨时间(h);A为试件受冲磨面积(m2);RT为混凝土单位面积上磨损单位质量所需的时间((h·m2)/kg)。

1.2.2.4 磨蚀形貌与磨蚀深度

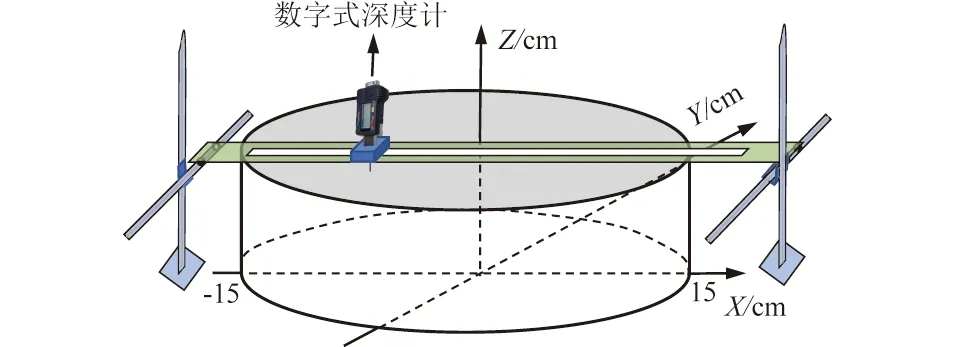

图3 磨蚀混凝土形貌测量示意图

如图3所示,采用机械探针测点法确定混凝土磨蚀形貌随时间变化,该测量系统主要由探针式数字深度计、固定座杆和水平移动杆3部分组成,探针在垂直方向上的最大量程为60 mm,测试精度为0.01 mm。测量前,在磨蚀试样表面建立空间直角坐标系O-XYZ,其中Z轴垂直于混凝土表面,该方向坐标差值即为待测磨蚀深度。X-Y平面上测点间距为5 mm,移动探针测量圆柱体试件在累计冲磨24、48、72 h后的各测点数据,并分别按照式(5)、式(6)计算其平均磨蚀深度da和最大磨蚀深度dm。

(5)

dm=max{Δzi} 。

(6)

式中:Δzi为试件上每个测点的磨蚀深度(mm);N为测点总数。当测点间距为5 mm时,测点总数N=2 864。

1.2.2.5 分形维数

分形维数是一种表征几何复杂性和空间填充能力的指标,可用于定量描述分形结构的不规则程度、自相似程度以及破碎程度等。磨蚀混凝土的不规则表面是其冲磨损伤行为的真实记录,蕴含着丰富的信息,符合分形理论基本规律。本文采用“立方体覆盖法”[19]计算混凝土表面分形维数,以分析其磨蚀损伤程度。假设在磨蚀表面上存在正方形网格ABCD,A、B、C、D这4个点对应的曲面高度分别为h(i,j)、h(i+1,j)、h(i,j+1)、h(i+1,j+1)。采用边长为δ的立方体对磨蚀表面进行覆盖,Ni,j为ABCD区域对应曲面被完全覆盖所需的立方体数量,其计算公式如式(7)所示,则覆盖磨蚀表面下方空间所需总立方数N(δ)可以按式(8)计算。多次改变网格尺度δ的大小,并依次计算对应的N(δ),当δ取值越小时,覆盖磨蚀表面所需立方体个数越多,越接近磨蚀曲面真实粗糙情况,其分形维数按照式(9)计算。

min(h(i,j),h(i+1,j),h(i,j+1),h(i+1,j+1))]+1} ;

(7)

(8)

(9)

式中:n是磨损表面上的测量点数量;int表示取整函数;D表示分形维数。

2 试验结果与讨论

2.1 冻融混凝土的维氏硬度与损伤层厚度

图4为经不同冻融次数后(0、50、100、200次)的低热水泥混凝土维氏硬度。由图4可知,混凝土截面维氏硬度均随着冻融次数的增加而降低,且降低幅度与试样距混凝土表面深度基本呈正相关,即混凝土冻融破坏是一个由表及里损伤与整体劣化共同作用的过程,并且前者表现较后者更为明显,其原因一方面与养护过程中混凝土试件表面的钙离子溶出有关,另一方面是由于冻融过程中试件不同位置处的孔隙结构以及含水率有所不同,冻融试验温变机制所导致的混凝土试件表面和中心位置间的温变幅度差对此也有一定影响[14]。

测试超声脉冲在冻融混凝土试件不同距离处的传播时间,并按照式(1)计算其损伤层厚度。结果表明,经50、100、200次循环后的冻融混凝土损伤层厚度分别为8.9、13.6、24.6 mm。根据图4,混凝土试件内部的冻融损伤是一个连续且不同步的过程,混凝土材料的性能参数不会在损伤层过渡面处产生突变,可以通过截面浆体维氏硬度量化这些指标。如图5所示,在试样截面上绘出不同冻融次数下混凝土损伤层深度,经历50、100、200次循环后,低热硅酸盐水泥混凝土损伤层位置处的维氏硬度损失率分别为9.4%、13.9%、21.7%。

2.2 冻融混凝土的磨蚀质量损失与磨蚀速率

2.2.1 质量损失

表5为各组冻融混凝土试件经冲磨24、48、72 h后的质量损失率。在相同冲磨时间下,4组试件的质量损失率由大到小依次为FT-A3、FT-A2、FT-A1、Ab,即磨蚀质量损失率随其初始冻融次数的增加而显著增大。与Ab混凝土相比,经冻融循环50、100、200次后的混凝土24 h磨蚀质量损失率分别提高130.3%、163.4%、247.4%,72 h磨蚀质量损失率分别提高31.2%、56.5%、95.1%,说明混凝土抗冲磨性能随其冻融损伤程度提高而明显降低,且其降低幅度在磨蚀初期较为明显。这主要是由于经冻融循环后的表层混凝土孔隙率增大、有害孔数量增多,并且可能存在微裂缝等缺陷,因此磨蚀初期其性能劣化更加严重。此外,各组冻融混凝土的质量损失率均随着冲磨时间的延长呈近似线性增加趋势,对试验数据进行拟合可得表5所示拟合函数,决定系数R2均>0.99,即二者之间存在较好的线性相关关系。

表5 磨蚀质量损失率及其拟合函数

图6 冻融混凝土磨蚀速率

2.2.2 磨蚀速率与抗冲磨强度

图6为各组冻融混凝土的磨蚀速率。由图6可知,Ab混凝土试件的磨蚀速率随冲磨时间的延长略有增加,但在各冲磨周期内均较为相近,这是由于混凝土早期冲磨过程主要由其表层水泥石强度所控制,后期磨蚀作用则逐渐由暴露的骨料和水泥浆体共同承担,水泥石与骨料的强度差异导致了不同冲磨周期磨蚀速率略有不同[20]。FT-A1、FT-A2和FT-A3三组冻融混凝土的磨蚀速率变化趋势与Ab试件相反,即试验初期对应的表层混凝土磨蚀速率较高,而后随着冲磨时间的延长逐渐降低。与Ab试件相比,经冻融50次、100次和200次后的混凝土24 h磨蚀速率分别提高68.1%、86.1%、142.2%,72 h磨蚀速率提高17.5%、39.6%、72.9%,与质量损失率的相对大小规律一致,说明混凝土抗冲磨能力随其初始冻融损伤程度的增加而降低。抗冲磨强度与磨蚀速率互为倒数关系,所反映的混凝土损伤规律一致,此处不再赘述。

2.3 冻融混凝土的磨蚀深度与分形维数

2.3.1 磨蚀深度

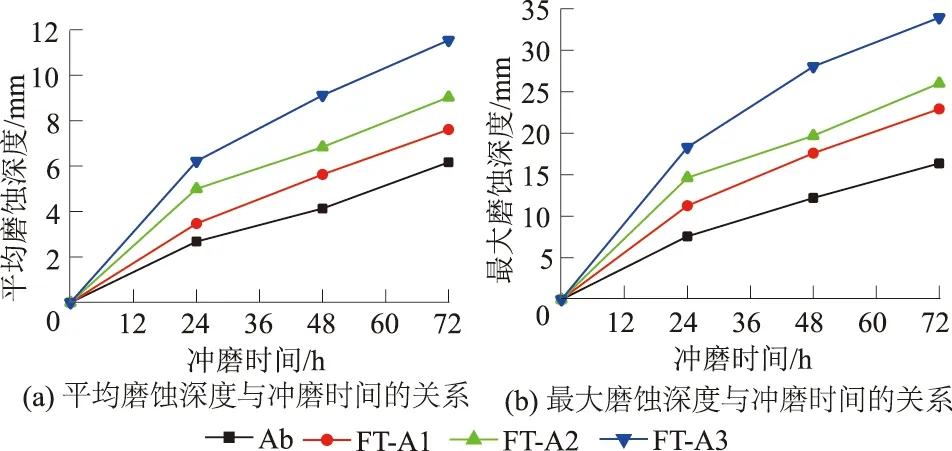

测量并计算不同冲磨时间下各组混凝土试件的平均磨蚀深度与最大磨蚀深度,结果见图7。各组冻融混凝土的磨蚀深度均随冲磨时间的延长而增大,且其在冲磨初期(0~24 h)的增长速率最高,说明混凝土冻融损伤表层更易发生磨蚀破坏。此外,在相同冲磨周期内,3组冻融混凝土的磨蚀深度由大到小依次为FT-A3、FT-A2、FT-A1,与未经冻融的Ab基准混凝土相比,三者经冻融50、100、200次后的24 h平均磨蚀深度分别增加29.4%、86.2%、131.6%,72 h平均磨蚀深度分别增加23.3%、46.3%、86.9%。

图7 冻融混凝土的平均磨蚀深度、最大磨蚀深度与冲磨时间的关系

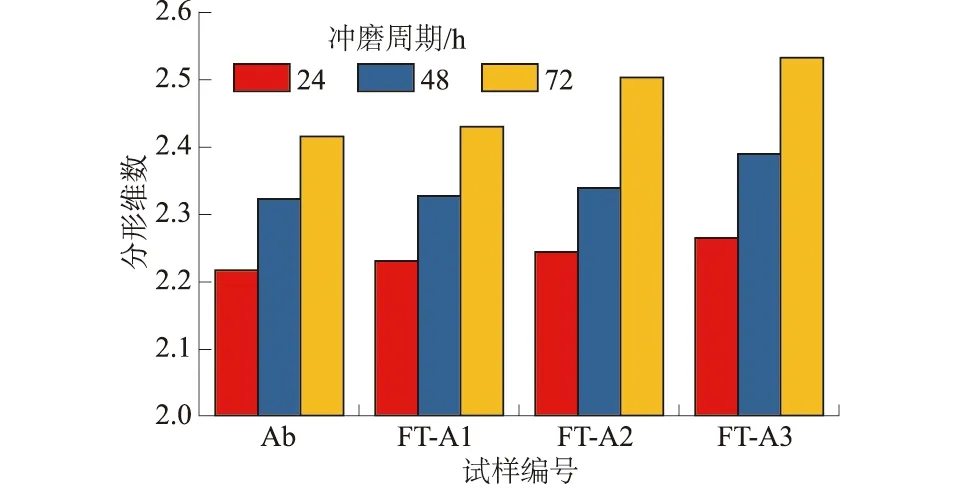

图8 冻融混凝土的磨蚀表面分形维数

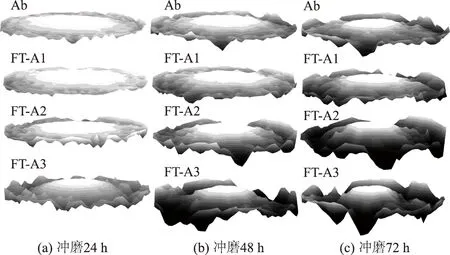

图9 冻融混凝土的表面磨蚀形貌

2.3.2 分形维数与磨蚀形貌

根据混凝土磨蚀表面上各测点数据,计算其分形维数并绘制三维形貌灰度图,结果分别见图8、图9。各组混凝土的分形维数均随冲磨时间的延长而增加,表现为试件表面的凹凸性逐渐增大。在不同冲磨时间下,4组混凝土试件的分形维数相对大小较为一致,由大到小依次为FT-A3、FT-A2、FT-A1、Ab,即混凝土磨蚀表面分形维数随其初始冻融次数的增加而增大,其原因一方面是混凝土表面早期凹凸性的增加将提高其后期的磨蚀速率[20],另一方面是由于混凝土试件的力学性能随其冻融次数的增加而整体降低,因此非表层混凝土的抗冲磨强度也出现不同程度的下降。

3 冻融混凝土磨蚀过程分析

根据维氏硬度随时间分布曲线,混凝土的冻融破坏是一个由表及里损伤与整体劣化共同作用的过程。磨蚀则是由于外界摩擦、切削以及冲击作用所造成的物理性破坏,通常由过流面向其内部逐层发生。当冻融损伤与冲磨破坏两种由表及里的物理劣化行为交替作用时,厘清其整体退化程度、损伤层厚度、磨蚀深度和冲磨时间的交互关系是研究和评价混凝土材料劣化行为的关键。图10为Ab、FT-A1、FT-A2和FT-A3四组混凝土试件沿其磨蚀方向上的维氏硬度等值线,并在此基础上给出了冻融损伤层厚度和平均磨蚀深度随冲磨时间的随时间变化过程。从图10可知,随冻融次数的提高,混凝土试件的整体力学性能逐渐降低、损伤层厚度明显增加,并且相同冲磨时间下的混凝土平均磨蚀深度增大。此外,4组试件在各冲磨周期内的平均磨蚀深度均小于其冻融损伤层厚度,这可能是基于超声平测法的损伤层混凝土残余力学强度仍然较高所导致的。

4 结 论

(1)混凝土冻融破坏是一个由表及里损伤与整体劣化共同作用的过程,磨蚀则是由过流面向其内部逐层发生的物理性破坏。维氏硬度和冻融损伤层厚度可以定量表征混凝土截面力学性能连续且不同步的退化行为,经50、100、200次循环后,低热水泥混凝土冻融损伤层处的硬度损失率分别为9.4%、13.9%、21.7%。

(2)随着冻融次数的增加,混凝土试件维氏硬度逐渐降低、损伤层厚度增加、分形维数增大,且相同冲磨时间下的磨蚀深度提高,即混凝土抗冲磨性能随其初始冻融损伤程度的增加而降低。在72 h冲磨周期内,经50、100、200次循环的冻融混凝土平均磨蚀深度均小于其冻融损伤层厚度。

(3)维氏硬度、损伤层厚度和磨蚀深度随冲磨时间的交互变化关系能够有效表征冻融混凝土的抗冲磨性能演化规律,基于以上3种指标的综合分析方法可为低热水泥基材料的耐久性设计和寿命预测提供指导,并为多因素条件下混凝土材料的性能损伤评价提供参考。