农机轮盘零件的数控加工工艺分析*

2023-08-28孟晓华

孟晓华

(山西机电职业技术学院,山西 长治 046011)

0 引言

亚克力又称为聚甲基丙烯酸甲酯(PMMA),是一种热塑性好、抗老化性强的透明塑料制品,适合在各种环境中使用,尤其在建筑、家具、工艺品和车辆等领域得到广泛应用,不仅机械强度高,而且加工性能好,易成形。

本案例在数控加工工艺分析的基础上,选用Siemens NX 加工模块完成编程操作。NX 加工模块不仅交互界面友好,而且具备用于钻孔、攻丝和镗孔等场合的点位加工编程功能,还可直接观测刀具轨迹运行情况,从而提升加工工艺优化和编程操作效率。

1 任务分析

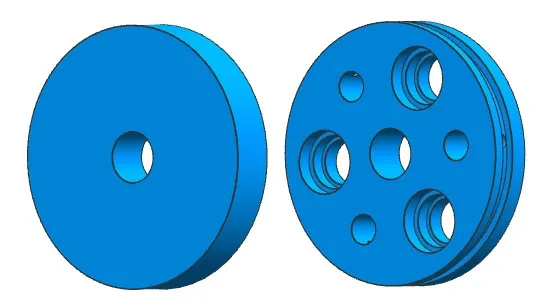

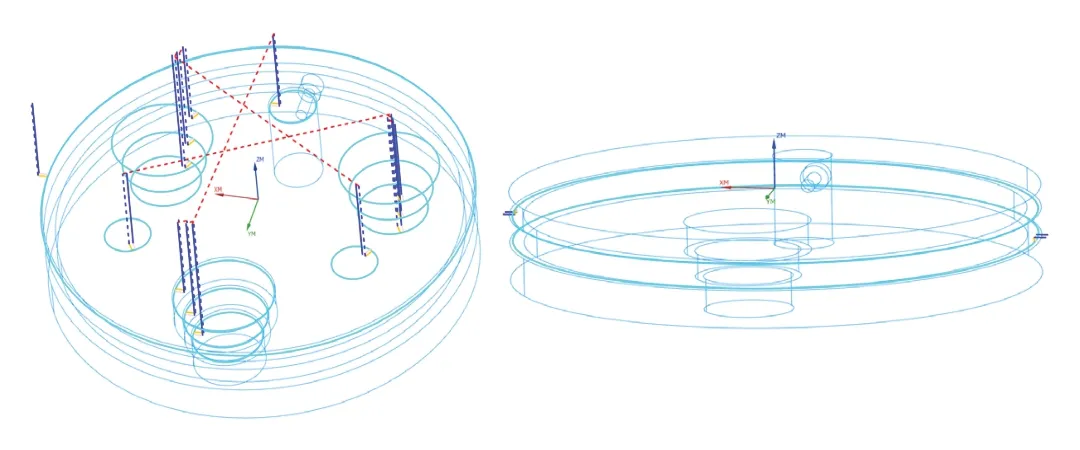

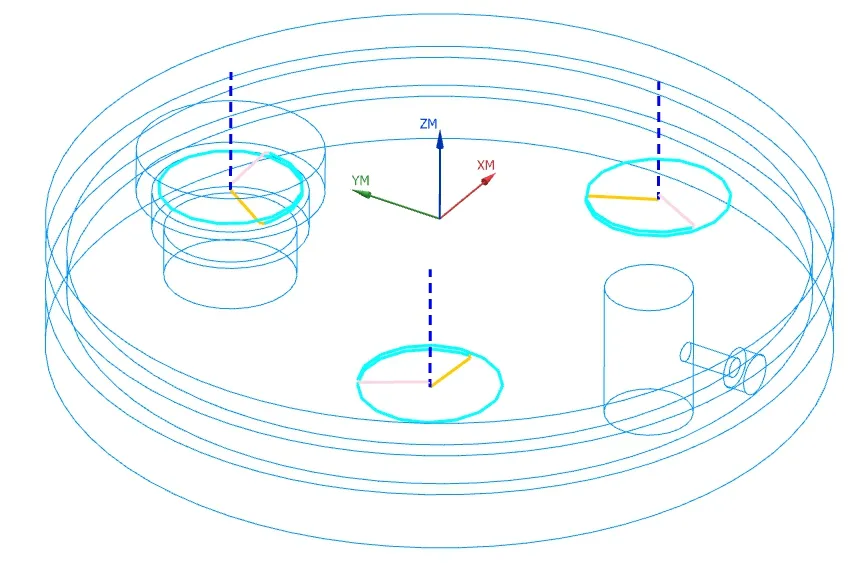

农机轮盘零件毛坯及零件模型如图1 所示,要求采用图2 所示的德马吉DMU50 五轴加工中心对该零件上的轴向阶梯孔、通孔、环形槽、径向沉孔等特征全部进行加工,获得图3 所示的加工效果,进一步验证数控加工工艺分析、数控加工工艺卡编写及编程策略应用等任务完成的正确性[1-4]。

图1 毛坯及零件模型

图2 DMU50 五轴机床

图3 加工实物

工艺分析及工序卡编写如下。

1)毛坯:毛坯规格确定为Φ163 mm×48 mm,中间Φ50 mm孔为预加工,作定位基准用。

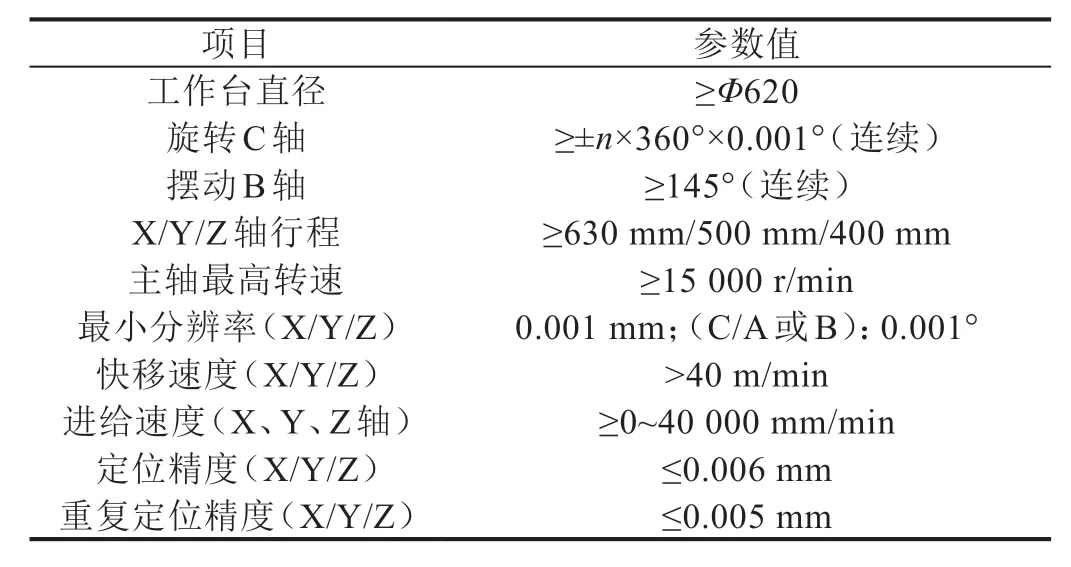

2)机床:德马吉D M U 5 0 五轴加工中心(SIEMENS 840DSL系统)主要参数如表1所示。该机床采用铸铁床身,具有高刚性、高稳定性和高吸震性,使用性能良好,是世界技能大赛和全国职业院校技能大赛比赛用机,在国内院校及企业用户中广泛使用。

表1 德马吉DMU50 五轴加工中心主要参数一览表

3)装夹:采用“三爪卡盘+芯轴+垫片+螺栓”的方式实现装夹,既可以保证装夹的稳定性,又可有效提升装夹效率。其中,三爪卡盘规格为Φ150 mm。

4)刀具:①用Φ12 立铣刀完成Φ260 mm 外圆、3 组阶梯孔(Φ62.5 mm、Φ52 mm、Φ44 mm)、3 个Φ29.5 mm 通孔的粗铣加工;②用Φ6.8 钻头钻沿周向均布的3 个Φ6.8 mm 通孔;③用Φ8 键槽铣刀铣3 个Φ14 mm 深8 mm 的沉孔和15 mm×7 mm 环形槽;④用Φ10 立铣刀精铣Φ260 mm 外圆、3 组阶梯孔(Φ62.5 mm、Φ52 mm、Φ44 mm)和3 个Φ29.5 mm 通孔;⑤用Φ6 倒角刀对孔口、轮缘倒角;⑥用梳齿螺纹铣刀(螺距1.5 mm)配作螺纹。

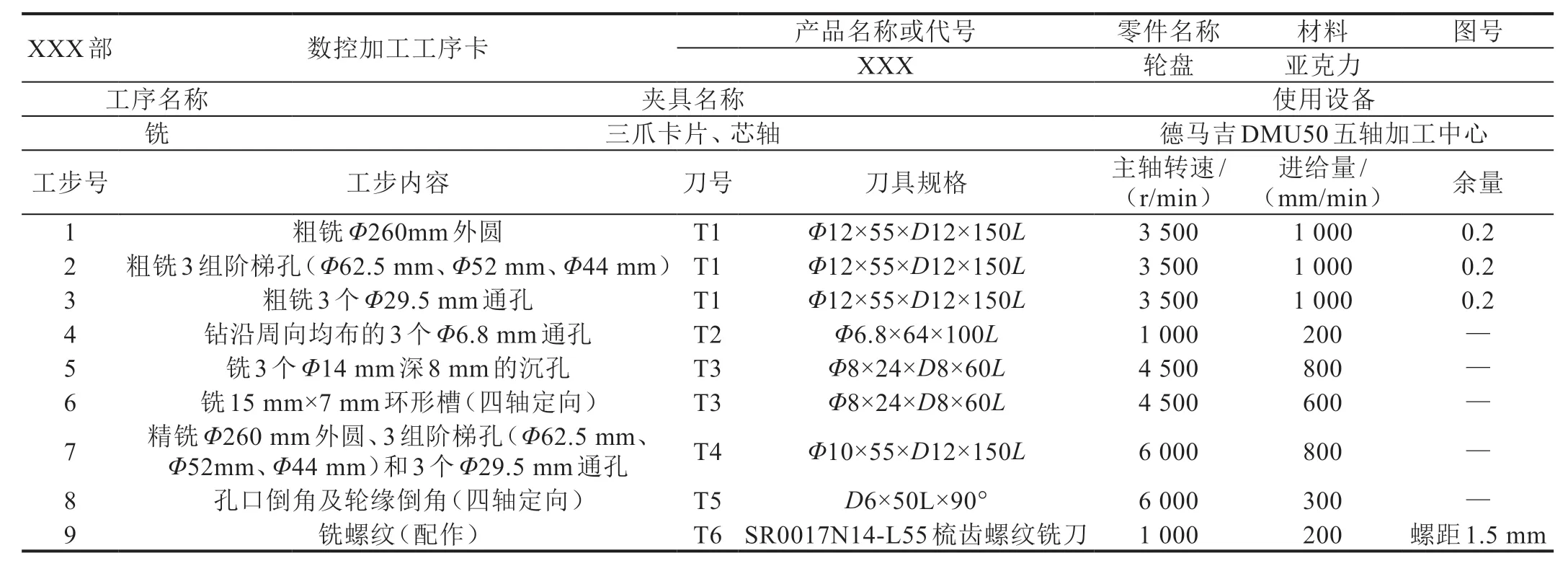

5)工序:轮盘零件数控加工工序卡如表2所示。

表2 数控加工工序卡

2 编程过程

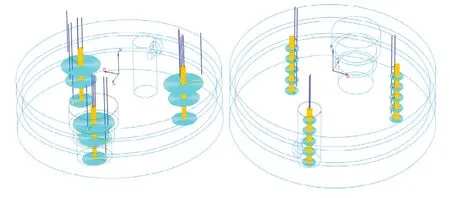

1)粗铣Φ260 mm 外圆、阶梯孔(3×Φ62.5 mm、3×Φ52 mm、3×Φ44 mm)和3×Φ29.5 mm 通孔。设置工件坐标系位于上部中心处,采用“平面铣PLANAR_MILL”策略,以“曲线/边”模式选择外圆边线作为边界,指定底部-0.5 mm 处为底面。切削模式设为“轮廓”,切削层设为“仅底面”,采用Φ12刀具以“沿形状斜进刀(斜坡角0.2°,高度0.5 mm,高度起点前一层,最小斜面长度10%)”方式下刀至加工平面后,开始绕外圆切削[5-6],刀路如图4所示。采用上述相同策略和刀具,选择阶梯孔上边线作为边界,并指定上部孔底为加工平面。通过“跟随周边”方式以“螺旋(斜坡角2°,最小斜面长度5%)”进刀类型切削至加工平面后,开始“向外”扩展切削[7-9];对于阶梯孔中部孔和下部孔,仅需在此基础上变更边界并指定相应底面后便可得到,而对于通孔,由于其呈“小直径、大深度”的特点,加工必然出现排屑困难等问题,因此在基本策略不变的前提下通过合理分层实现通孔加工。将阶梯孔上、中、下三部分刀路和通孔刀路分别进行“变换”,获得其他特征的加工刀路,如图5所示。

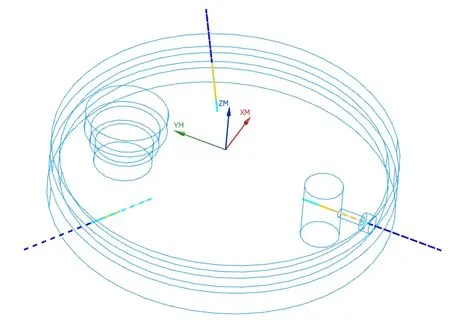

图4 Φ260 mm外圆粗铣刀路

图5 阶梯孔和通孔粗铣刀路

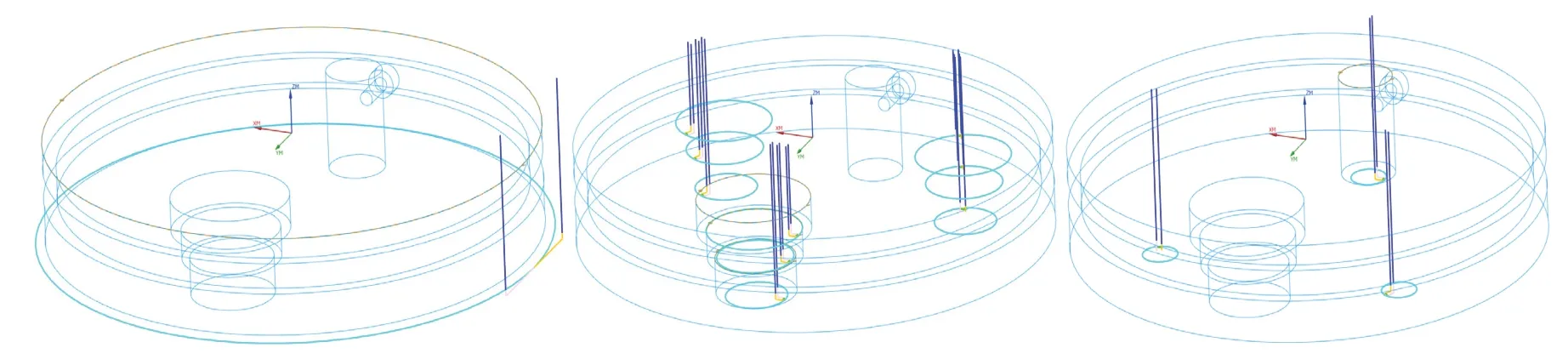

2)钻沿周向均布的3×Φ6.8 mm 通孔。采用“定心钻SPOT_DRILLING”策略和Φ6.8 钻头,按照“钻,深孔”循环方式实现“机床加工周期”运动输出,考虑到钻孔循环六大步骤及钻尖影响,设置参数为“顶偏置5 mm、底偏置8 mm”“深度50 mm”。“变换”刀路,得到另两处通孔钻削刀路,如图6所示。

图6 Φ6.8 mm孔钻削加工

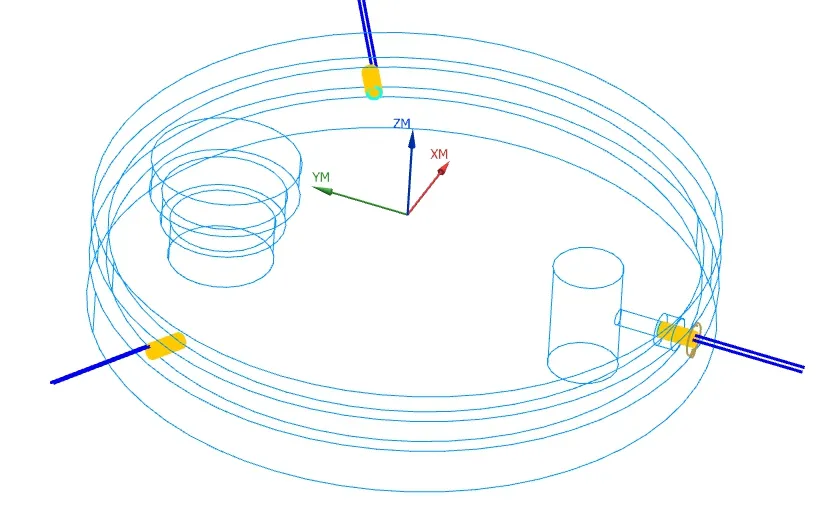

3)铣3×Φ14 mm(深8mm)的沉孔和15 mm×7 mm 环形槽(四轴定向)。采用“平面铣PLANAR_MILL”策略,选择孔边线作为边界并指定沉孔底为底面。由于孔径较小且呈现径向均布特征,需要更换为Φ8 立铣刀,按照“轮廓”模式切削并清根。进刀按照“沿形状斜进刀(斜坡角1°,最小斜面长度10%,高度0.5 mm)”方式切削至底面后再沿孔周加工,其余两孔刀路经“变换”获得。与前述相同策略不同的是,该操作必须将刀轴调整至孔底垂直方位,否则刀路无法正确生成。沉孔加工刀路如图7所示。铣15 mm×7 mm 环形槽时,则需选择“可变轮廓铣VARIABLE_CONTOUR”策略用Φ8 立铣刀通过四轴定向方式加工,以“曲线/点”驱动方法选择环形槽底中部辅助圆,按照“远离直线”方式设置刀轴远离零件轴线[10-12]。由于切削层较厚,需先以“插销”方式从径向沉孔中心处下刀后分多层完成槽中部大余量切除后,再以同样策略切除槽壁少许余量。需要注意的是:槽壁加工时,无论是左侧还是右侧,均需选择槽底和槽壁交叉圆作为驱动曲线。环形槽加工刀路如图8 所示。

图7 沉孔加工

图8 环形槽加工

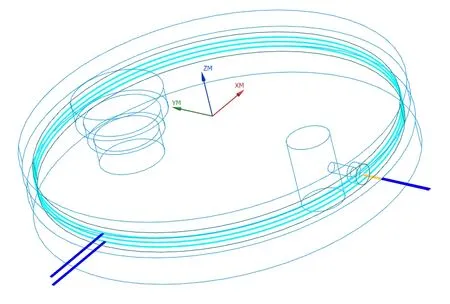

4)精铣Φ260 mm 外圆、3×Φ62.5 mm 孔、3×Φ52 mm 孔、3×Φ44 mm 孔和3×Φ29.5 mm 孔。选择“平面铣PLANAR_MILL”策略。由于是精加工,无需进行大量材料去除,每步仅需以“轮廓”切削模式在底部加工一周同时精光底和壁即可。不同之处在于,精铣Φ260 mm 外圆时,进刀和退刀均以“线性-相对于切削”方式进行,而在精铣阶梯孔和通孔时,则均以“圆弧(半径1.5 mm)”方式进行,注意,铣削各阶梯孔下孔、通孔和外圆时均需要将底面设置于底面下方0.5 mm 处,防止出现刀具切削不足的现象发生。加工刀路如图9所示。

图9 Φ260 mm外圆轮廓和轴向孔精加工

5)倒角(孔口、轮缘)和铣螺纹(配作)。孔口倒角时,采用“固定轮廓铣FIXED_CONTOUR”策略。以“曲线/点”驱动方法选取全部孔口边缘,更换刀具为D6×50L×90°倒角刀,进退刀设置为“圆弧(半径1 mm)-垂直于刀轴”,刀轴沿“+ZM”,通过变换刀路,形成其余三组相同刀路。轮缘倒角时,由于是径向加工,需要采用“可变轮廓铣VARIABLE_CONTOUR”策略。以“曲线/点”驱动方法选取轮缘为驱动组,进退刀设置为“圆弧(半径0.5 mm)-垂直于刀轴”,最大不同之处在于,刀轴需要以“远离直线”方式远离零件轴线,通过变换刀路,形成另外一侧相同刀路。加工刀路如图10 所示。对3×Φ62.5 mm 孔进行螺纹铣削时,则需要采用“螺纹铣THREAD_MILLING”策略。选择阶梯孔上孔作为特征几何体,更换刀具为梳齿螺纹铣刀(螺距1.5 mm),以“牙数”控制螺纹铣削轴向步距,通过变换刀路,形成其余两处相同刀路,刀路如图11所示。

图10 孔口倒角和轮缘倒角加工

图11 螺纹铣削

3 结论

本研究对亚克力材质的轮盘零件进行了详细数控加工工艺分析,按照工艺要求,研究了基于NX 平台的数控加工策略使用,并在DMU50 五轴加工中心上展开实践探索,经检查,零件尺寸、位置、形状等误差均在要求范围内,零件表面质量较好。因此,本加工工艺方法对于加工同类材质产品具有一定借鉴意义。