城际动车组轮轨噪声特性及影响试验研究*

2023-08-28徐俊杰

徐俊杰

(湖南铁路科技职业技术学院,湖南 株洲 412006)

随着城际动车组线路的大规模建设和运营,噪声污染问题日益突出。车辆噪声主要分为轮轨噪声、集电系统噪声、空气动力噪声、结构物振动噪声和其他噪声。目前,国内外已对此进行了大量轨道车辆车内及轮轨噪声的测试研究。陈俊豪等[1]对地铁车内噪声特性展开试验研究,分别测试不同速度下的地铁车内噪声。薛红艳等[2]通过对地铁车内噪声进行测试,分析车内同一工况不同位置的噪声分布规律。孙金栋等[3]对车内噪声水平进行了调查分析,明确了轮轨噪声是地铁列车车内噪声的主要影响因素。研究表明,轮轨噪声在铁路噪声中占有很高的比例,因此开展轮轨噪声测试对于减振降噪技术的研究非常关键[4-6]。故本文分别对某型城际动车组进行轮轨噪声、车内噪声、轴箱加速度、车轮粗糙度测试,并分析动车、拖车在不同速度等级下的噪声变化及特定速度下的频谱特性,为城际动车组减振降噪提供建议。

1 测试方案设计

1.1 测试对象及设备

测试对象为某型4 辆编组(2M2T)城际动车组,该车最大设计速度为160 km/h。分别在80 km/h、100 km/h、120 km/h、140 km/h 及160 km/h 速度级对轮轨噪声、车内噪声、车轮粗糙度和轴箱振动加速度进行测试。测试车轮表面粗糙度的设备为德国BBM 公司生产的m|wheel 车轮粗糙度测试系统,车辆噪声和轴箱振动加速度测试采用德国BBM 公司研发的PAK 测试分析系统和PAK Mobile MK II 声学采集仪。

1.2 测点布置方案

测点布置如图1、图2 所示,分别在1 车(动车)二位转向架和2 车(拖车)一位转向架上布置振动加速度及噪声测点。分别在动车和拖车转向架四个车轮上各安装一个声传感器测量轮轨噪声,并在其斜对角轴箱上各布置一个加速度传感器测量轴箱振动,车内标准点(1 车二位端和2 车一位端)处布设一个麦克风测量标准点(坐姿1.2 m)处的噪声,车内地板上布置一个加速度传感器测量车内地板振动,车轮粗糙度测试系统测试1 车(动车)二位转向架和2 车(拖车)一位转向架上的全部车轮。

图1 动车(1车)测点示意图

图2 拖车(2车)测点示意图

2 数据处理及评价标准

2.1 噪声测试及评价

根据ISO 3095:2013《声学—铁路应用—轨道车辆发出的噪声测量》(Acoustics—Railway applications—Measurement of noise emitted by railbound vehicles)[7]和ISO 3381:2021《铁路应用—声学—轨道车辆内部的噪声测量》(Railway applications—Acoustics—Noise measurement inside railbound vehicles)[8]的测量及数据处理方法,对车内噪声和轮轨噪声测点的测量数据进行算术平均。为了反映人对噪声的响度感觉,采用某一连续稳态声的等效A 声压级LAeq,T作为评价量,单位为分贝(dB),具体计算如式(1)所示。

式中,PA(t)为噪声瞬时A 计权声压,单位为Pa;p0为基准声压,取20 μPa。

2.2 车轮粗糙度测试及评价

车轮粗糙度测量试验参照BS EN 15610:2019《铁路应用—声学—与噪声产生相关的轨道和车轮粗糙度测量》(Railway applications—Acoustics—Rail and wheel roughness measurement related to noise generation)[9]标准执行。车轮粗糙度数据表示成圆周长度的函数r(x),对车轮表面粗糙度数据r(x)进行滤波预处理,并进行功率谱计算,得到粗糙度r(λ)频谱,其中λ为波长。计算粗糙度1/3 倍频程波长谱,即计算每个1/3 倍频程频带范围内所有波长对应r(λ)的均方根值rrms,得到粗糙度水平Lr,如式(2)所示。

式中,Lr的单位为dB;r0为车轮表面粗糙度参考值,取1 μm。

2.3 振动加速度测试及评价

根据国际标准ISO 2631-1:1997《机械振动和冲击—人体暴露于全身振动的评估—第1 部分:一般要求》(Mechanical vibration and shock—Evaluation of human exposure to whole-body vibration—Part 1:General requirements)[10]中的规定,振动加速度VAL的计算公式为:加速度与基准加速度之比以10 为底的对数乘以20,如式(3)所示,单位为dB。

式中,a为振动加速度有效值,单位为m/s2;a0为基准加速度,取1×10-6m/s2。

3 试验结果与分析

3.1 不同速度级下的车内噪声特性

1 车二位端1.2 m 坐姿标准点和2 车一位端1.2 m 坐姿标准点车内噪声随速度变化曲线图如图3 所示。从图3 中可以看出:1 车(动车)车内标准点声压级平均高于2 车(拖车)车内标准点约3 dB;速度低于140 km/h 时,声压级增加不是很明显,但是在140 km/h~160 km/h 之间声压级随速度的增加显著增大。

图3 不同速度级下车内标准点噪声特性

3.2 不同速度级下轮轨噪声特性

根据规定的测量及数据处理方法,对车内噪声和轮轨噪声测点的测量数据进行算术平均,可得到不同速度级下1车和2车转向架区域噪声声压级。

1 车和2 车轮轨噪声与转向架中心区域噪声随速度变化曲线图分别如图4、图5 所示。从图中可以看出,1 车转向架各测点噪声值随着速度增加显著增加,2 车转向架各测点噪声值也随着速度增加而增加,但增幅不明显,结合1 车是动车、2 车是拖车的具体情况,说明转向架区域噪声可能与车辆动力装置的布置有关,建议加强对动力装置的减振降噪处理。

图4 1车转向架区域轮轨噪声特性

图5 2车转向架区域轮轨噪声特性

3.3 不同车辆轮轨噪声与轴箱振动频谱特性

由于轮轨噪声在3 500 Hz 之后较小,为了解释不同车辆的轮轨噪声特性,以速度160 km/h 为例,本次频域特性分析的频率范围为2 Hz~3 500 Hz。

1 车3 轴左侧车轮轮轨噪声1/3 倍频程图、轴箱振动频谱图、车轮不圆度极坐标图、车轮多边形阶次图分别如图6~9 所示。从图中可以看出:1)3 轴左侧轮轨噪声主要集中在800 Hz~2 000 Hz 频段,峰值出现在中心,频率为1 250 Hz 左右的频带,总的声压级为120.2 dB(A);2)3 轴左侧轴箱的振动加速度为21.76 m/s2,并出现了4 个明显的峰值,峰值频率分别为75 Hz、262 Hz、856 Hz、1 162 Hz,由图7 可知轮轨接触所产生的振动噪声在262 Hz 左右对轴箱振动影响比较明显;3)由车轮不圆度极坐标图和车轮多边形阶次图可看出,该车轮并未出现明显的车轮多边形。

图6 1车3轴左侧轮轨噪声1/3倍频程

图7 1车3轴左侧轴箱振动频谱特性

图8 1 车3轴左侧车轮不圆度极坐标图

图9 1车3轴左侧车轮多边形阶次图

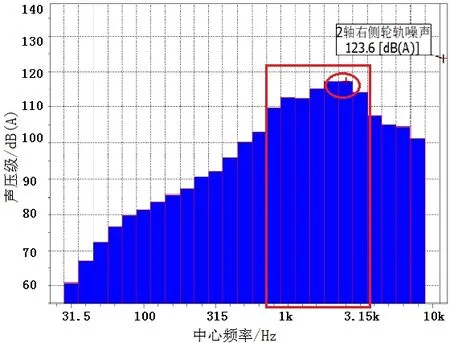

2 车2 轴右侧车轮轮轨噪声1/3 倍频程图、轴箱振动频谱图、车轮不圆度极坐标图、车轮多边形阶次图分别如图10~13 所示。从图中可以看出:1)2 轴右侧轮轨噪声主要集中在800 Hz~3 150 Hz 频段,峰值出现在中心,频率为2 000 Hz 左右的频段,总的声压级为123.6 dB(A);2)2 轴右侧轴箱的振动加速度为28.83 m/s2,并出现了2 个明显的峰值,峰值频率分别为75 Hz、900 Hz,由图11 可知轮轨接触所产生的振动噪声在75 Hz、900 Hz 左右对轴箱振动影响比较明显;3)由车轮不圆度极坐标图和车轮多边形阶次图可以看出,该车轮出现了明显的偏心现象,但是并未出现明显的车轮多边形。

图10 2车2轴右侧轮轨噪声1/3倍频程

图11 2车2 轴右侧轴箱振动频谱特性

图12 2车2轴右侧车轮不圆度极坐标图

图13 2 车2轴右侧车轮多边形阶次图

3.4 不同车辆车内地板振动频谱特性

1 车和2 车车内地板振动各速度级下的频谱图分别如图14、图15 所示,可以看出1 车和2 车车内地板的振动规律基本相同,均在75 Hz 附近出现了明显的峰值,与轴箱振动的峰值频率近似对应。

图14 1车车内地板振动频谱特性

图15 2车车内地板振动频谱特性

3.5 不同车辆车内噪声与车内地板振动相关性分析

1 车和2 车车内地板振动与车内标准点噪声相关性分别如图16、图17 所示,可以看出1 车车内地板振动与车内噪声在75 Hz左右频带上的相关性系数达到0.8 以上,在500 Hz~900 Hz 频率范围内的相关性系数较其他频率更突出;通过之前的车内地板频谱图也可以看出,在该频率范围内,车内地板的振动比其他频率范围内的振动更大,说明1 车车内标准点噪声在75 Hz 左右频带以及500 Hz~900 Hz 的频带上跟车下传至车内地板的振动相关性强,可以对车内地板结构进行优化实现隔振。2 车车内地板振动与车内噪声在75 Hz 左右频带上的相关性系数也达到0.8 以上,在500 Hz~1 000 Hz 频率范围内的相关性系数较其他频率更加突出,说明2 车情况与1 车类似,2 车车内标准点噪声也是在75 Hz 左右频带以及500 Hz~900 Hz 的频带上跟车下传至车内地板的振动相关性强。

图16 1车地板振动与车内标准点噪声相关性

图17 2车地板振动与车内标准点噪声相关性

4 结果

对某型城际动车组进行了轮轨噪声、车内噪声、轴箱加速度、车轮粗糙度测试,通过数据分析得出了以下结果:

1)对比分析各速度级下不同车辆车内噪声水平,1车(动车)车内标准点声压级平均约高于2车(拖车)车内标准点声压级3 dB。

2)1 车转向架各测点噪声值随着速度增加显著增加,2车转向架各测点噪声值也随着速度增加而增加,但增幅不明显,结合1 车是动车、2 车是拖车的具体情况,说明转向架区域噪声可能与车辆动力装置的布置有关,建议加强对动力装置的减振降噪处理[11-12]。

3)车内地板和轴箱均在75 Hz 左右发生了明显振动,车内标准点噪声在75 Hz 左右频带与车下传至车内地板的振动相关性大于0.8,建议对地板结构进行隔振优化。